新型弧形滑动导轨的静动态特性有限元分析与多目标优化设计

2015-11-26郑福祥范国勇郭拉凤巨畅畅

郑福祥,范国勇,郭拉凤,巨畅畅

(中北大学机电工程学院,山西太原030051)

0 前言

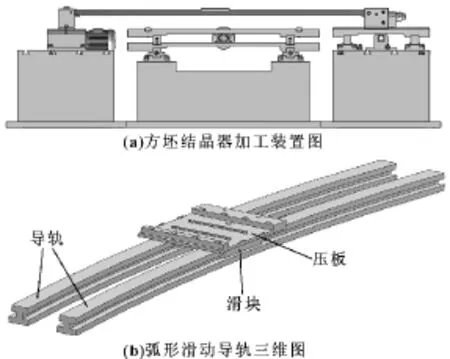

方坯结晶器加工装置是根据目前国内钢铁企业中大型连铸机的核心部件——结晶器的需求而创新设计的一种全新专用装置,以制造或修复进口零件,延长使用寿命,降低生产成本为目的。方坯结晶器加工装置采用弧形滑动导轨,导轨支撑形式是两端支撑的简支梁,将这种结构应用到此类装置上是一次突破性的尝试,在生产实践中发挥着重要作用。

弧形滑动导轨系统包括导轨、滑块、支撑座和压板。导轨的刚度、强度影响着工件的加工精度,导轨的振动特性决定导轨对于各种动力载荷的响应情况,因此针对弧形滑动导轨作为主要研究对象,对导轨进行静力和模态分析,为导轨横截面尺寸的优化设计提供重要依据。

近年来,多目标优化算法在各个学科领域中得到广泛的应用,在求解结构的尺寸优化问题上具有强大的能力,能够解决在特定条件下多个参数达到最佳的结果。因此,利用多目标优化算法对弧形滑动导轨截面尺寸进行优化以得到最佳设计尺寸,提高导轨的静动态性能。该方法对于导轨的结构设计,提高市场竞争力具有重大意义[1]。

1 基于HyperMesh弧形滑动导轨有限元模型的建立

由于主要以方坯结晶器加工装置 (图1(a)所示)的核心部件弧形滑动导轨为研究对象,所以略去该设备的其他部件,只选取弧形滑动导轨部分。

利用Solidworks构造弧形滑动导轨的三维几何模型,如图1(b)所示。为提高建模的速度与质量,采用专业有限元前处理软件HyperMesh建立可靠的有限元模型。通过Solidworks与HyperMesh的接口将几何模型导入到HyperMesh中,经过一系列的几何处理,建立高质量的有限元模型[2]。

图1 方坯结晶器加工装置与导轨三维图

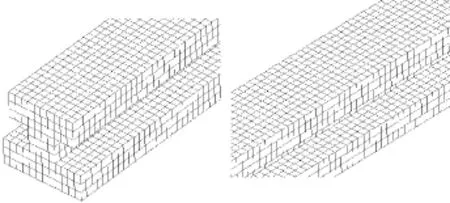

在HyperMesh中设置材料弹性模量E=2×105MPa,泊松比 μ=0.3,密度 ρ=7.85×10-6kg/mm3。滑动导轨采用SOLID185单元划分六面体网格,单导轨有限元模型 (如图2所示)共有52 161个节点,364 284个单元。

图2 导轨有限元模型 (局部)

2 弧形滑动导轨的有限元分析[3-5]

弧形滑动导轨的静动态特性分析在有限元分析软件ANSYS Workbench平台下进行,为导轨截面尺寸的优化设计提供重要依据。

2.1 导轨的静力分析

导轨主要受以下几种力:导轨自身的重力,动力头对导轨的压力,刀具铣削被加工件的铣削力及力矩,导轨的约束为两个端面处的全约束。分析结果如图3、4所示。从分析结果云图可以看出最大位移处发生在导轨受压处,为0.188 5 mm。已知材料的屈服极限为355 MPa,取安全系数为1.5,则导轨所承受的最大应力为236.67 MPa,而由分析结果可以看出导轨的最大应力为7.421 8 MPa,远小于所承受的最大应力,因此满足工作要求。

图3 导轨位移分布云图

图4 导轨等效应力分布云图

2.2 导轨模态分析

模态分析用来确定导轨的振动特性,在承受动载荷的结构设计中,模态分析是必须完成的环节。

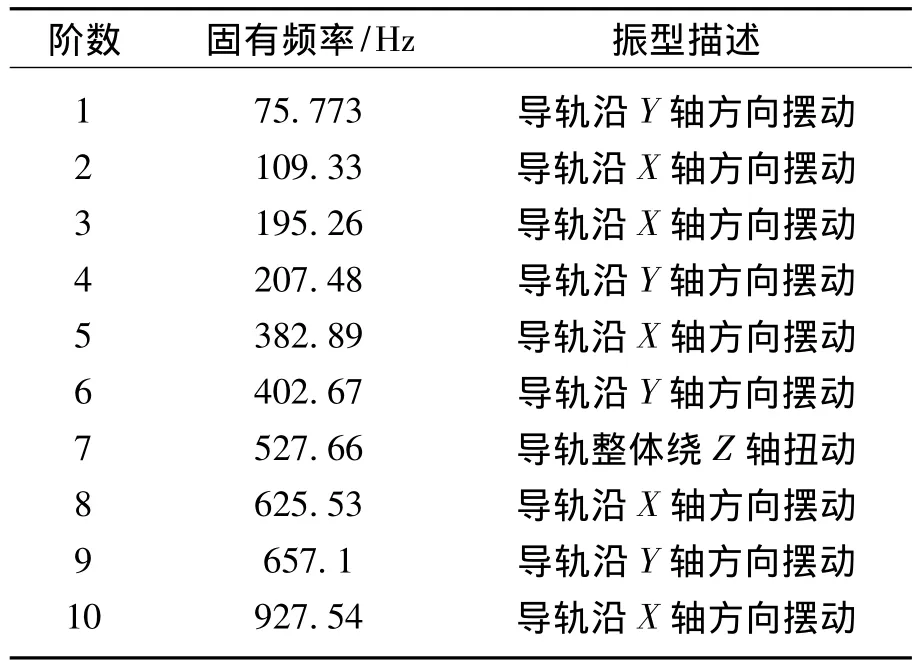

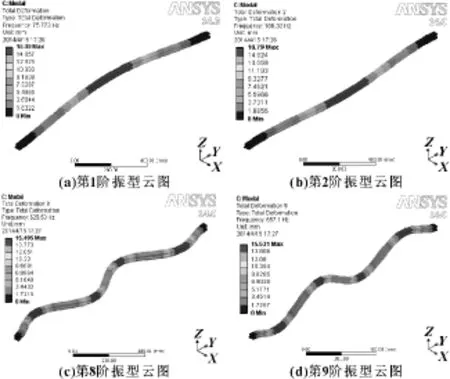

在对导轨进行模态分析前,先对导轨添加约束条件限制其自由度。由于影响导轨模态刚度的固有频率只有低阶频率,所以只计算其前10阶固有频率。弧形滑动导轨前10阶模态的固有频率和振型描述如表1所示,部分振型云图如图5所示。

表1 导轨前10阶模态的固有频率和振型描述

图5 导轨各阶振型云图

方坯结晶器加工装置采用电机最大转速为3 400 r/min,所以整套设备的工作频率为56.67 Hz。从导轨的模态分析仿真结果可以看出,第一阶固有频率为75.773 Hz,大于工作频率,满足导轨的工作要求。但是应尽量提高低阶固有频率,防止共振现象发生。

3 弧形滑动导轨结构多目标优化设计

从弧形滑动导轨的静动态特性分析可以看出,虽然能满足工作要求,但是为了提高加工精度,增强低阶固有频率,避免共振带来的危害,对导轨的结构进行优化。

3.1 弧形滑动导轨结构优化设计参数的选定

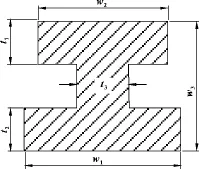

弧形滑动导轨的目标驱动优化设计在Ansys Workbench中的Design Explorer模块中进行,对导轨截面进行尺寸优化[6]。选取导轨的最大挠度变形、最大应力和质量最小为目标函数,选取导轨的工字型横截面的尺寸参数为设计变量,将设计变量确定为:X = [x1,x2,x3,x4,x5,x6]T= [w1,w2,w3,t1,t2,t3]T,导轨的设计变量示意图如图6所示。初始尺寸为X= [36,30,30,10,10,12]T,且 X满足条件:L≤X≤U(li≤xi≤ui,i= 1,2,3,4,5,6),其中下限 L= [30,30,28,8,8,10]T,上限U = [36,36,32,12,12,14]T。

图6 弧形滑动导轨横截面尺寸参数

通过对 w1,w2,w3,t1,t2,t3的优化设计与配合,尽量降低导轨的最大挠度变形,减小导轨的质量,尽可能提高导轨的低阶固有频率。

3.2 灵敏度的分析

在导轨结构的优化设计中,灵敏度的分析能直观地显示每个设计变量在其整个变化范围内对目标函数的影响程度[7]。

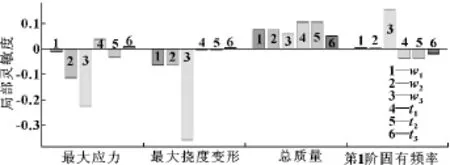

各截面与各目标的关系如图7所示。

图7 各截面与各目标的关系图

由图7可以观察出灵敏度曲线的曲率都偏离零,所以灵敏度分析合理,参数选择合适,不需要忽略任何参数[8]。各参数与各目标的关系如图8所示。

图8 各参数与各目标的关系图

由图8可以看出,w3对导轨的最大应力,最大挠度变形和低阶固有频率影响最大。

3.3 优化设计结果与分析

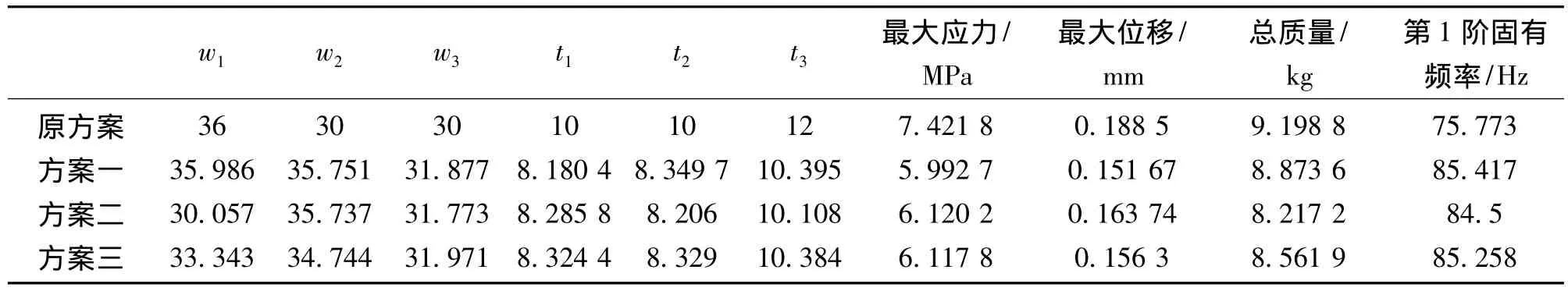

利用Workbench对弧形滑动导轨的静动态特性仿真分析完成后,在Design Simulation的分析结果中设置目标函数,并导入目标驱动优化模块 (GDO)。首先采用中心复合设计法进行实验设计分析,然后生成响应曲面,最后采用多目标遗传算法 (MOGA)进行优化。设定弧形滑动导轨优化的目标为:最大应力小于等于236.67 MPa,重要性设为Higher,最大挠度变形的重要性设为Higher,质量设为Lower,第1阶固有频率设为Higher[9]。优化后的结果如表2所示。

表2 优化后的结果

从优化后的结果可以看出,方案一应该为最优方案,最大应力从7.421 8 MPa下降到5.992 7 MPa,下降了19%;最大位移从0.188 5 mm下降到0.151 67 mm,下降了20%;总质量从9.198 8 kg下降到8.873 6 kg,下降了4%;第1阶固有频率从75.773 Hz上升到85.417 Hz上升了13%。由此可以看出,优化后的导轨具有更好的静动态特性。

4 结论

(1)在ANSYS Workbench平台下对弧形滑动导轨进行静动态特性分析,可以得出原方案中导轨在刚度、强度以及抗振性上都符合要求,但有提高与改善的空间。

(2)利用Ansys Workbench的优化模块对弧形滑动导轨的截面尺寸进行了优化设计,在满足导轨最大工况要求的前提下,降低了导轨的最大挠度变形,减轻了导轨的总质量,提高了导轨的低阶固有频率。优化后的方案与原始方案相比,能有效提高和改善导轨的静动态特性,提高了工件的加工质量,减少了导轨的设计周期,能有效避免导轨发生共振,降低了生产成本,提高了市场竞争力,为此类部件的结构优化提供了一种行之有效的方法。

[1]李逵.大跨度柔性机翼模拟梁的结构设计及其优化[D].西安:西安电子科技大学,2013.

[2]舒彪,喻道远,王灯,等.采用 UG、HyperMesh和 ANSYS的齿轮轴模态分析[J].现代制造工程,2012(2):71-73.

[3]李松,宋锦春,任广安,等.闭式静压导轨结构静动态性能分析[J].机械设计与制造,2013(10):10-12.

[4]高东强,陈超群,马金锋,等.立式加工中心床身静动态特性分析及优化[J].机械设计与制造,2013(12):221-223.

[5]沈兴全,雷竹峰,辛志杰,等.Ansys Workbench平台下卧式深孔珩磨机机座动态设计与优化[J].煤矿机械,2013,34(2):27-29.

[6]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[7]雷晓芳,雷竹峰.基于ANSYSWorkbench的卧式深孔珩磨机机座的多目标优化设计[J].机床与液压,2013,41(20):5-7.

[8]张国锋,王卫荣.基于ANSYSWorkbench的吊座尺寸多目标优化设计[J].机械工程与自动化,2014(1):69-73.

[9]彭先勇,陆中良,李受人,等.ANSYS Workbench的液压油缸多目标优化设计[J].湖北工业大学学报,2011,26(4):79-81.