基于模糊C均值聚类算法的温度测点优化与建模研究

2015-11-26黄娟肖铁忠李小汝罗范杰

黄娟,肖铁忠,李小汝,罗范杰

(1.四川工程职业技术学院机电工程系,四川德阳618000;2.西南科技大学制造科学与工程学院,四川绵阳621010)

0 前言

随着制造业向着高效率、高质量、高精度、高智能发展,精密和超精密加工已经成为现代制造业最重要的发展方向。大量研究表明:热误差占总误差的40% ~70%[1],对于高精密机床热误差所占比重更大。因此,热变形导致机床加工误差的问题日益突出。总的来说,减少热误差有误差防止法和误差补偿法[2]。相对于“硬技术”的误差防止法,误差补偿法是一项具有显著经济价值并有效提高机床精度的手段[3]。

要建立鲁棒性较好,预测精度高的热误差模型,温度测点的选择是一个难点。由于机床的温度场分布非常复杂,要想获取整个机床的温度场需要布置大量的传感器,但这会导致数据处理量过大、数据耦合、布线过多、影响加工等问题。因此对温度测点的优化选择成为机床热误差补偿研究的重要方向之一[4]。结合不同的应用场合,国内外学者们提出了许多模糊聚类算法,如模糊关系方法[5]、相似性关系方法[6]、基于模糊等价关系的传递闭包法[7]、基于模糊图论的最大支撑树法[8]、动态规划[9]等方法。然而上述方法均不能适用于数据量大的情况,实用性较差。文中采用基于目标函数的模糊C均值聚类 (FCM)方法对温度测点进行分组优化,结合相关分析找出测温关键点,并利用多元线性回归对机床热误差进行建模,验证该方法的有效性。

1 温度测点的优化选择

1.1 FCM模糊聚类分析

FCM聚类是属于基于目标函数的模糊聚类,是硬C均值聚类算法的改进,通过对目标函数进行优化,得到数据集中的每个样本与类中心之间的隶属度矩阵,从而实现对数据样本的自动分类。根据机床的结构和温度场分布情况 (可用有限元分析或者热成像仪获得初步的温度场结果),在机床的主要发热源部件如主轴箱、轴承等重要位置布置N个测点进行聚类。需要分类的温度测点集合为:X={x1,x2,…,xN}集合中每个温度测点xk有S个观测数据,设xk=(xk1,xk2,…xks)T,如果将温度测点集合X划分为C类,则X的模糊C划分空间为:

其中:uik表示样本xk与子集Xi(1≤i≤C)的隶属关系。在模糊C划分空间中定义FCM模糊聚类算法的目标函数为:

U=[uij]C×N表示C个子集构成的模糊函数矩阵。V=[v1,v2,…,vC]表示 C类的聚类中心向量;d(xj,vi)表示第j类中的观测值与第i类的中心之间的欧式距离,可以表征两个量之间的相似程度。m为加权指数 (或平滑指数),m>1,目前没有相关证明和理论能够确定m的最佳值,根据实际经验通常m=1.5~3[10],并构建一个新的目标函数:

其中,λj=1,2,…,N为拉格朗日倍增因子。

聚类的准则为~JFCM=(U,V,λ)取到极小值算法迭代结束。具体流程如下:

步骤一:初始化数据。给定聚类数目C,2≤C≤N,N是数据个数,设置目标函数迭代停止的阈值ε,加权指数m,聚类原型V(0),并设置迭代计数器b=0;

步骤二:用公式 (4)和公式 (5)更新模糊划分矩阵U和聚类中心矩阵V

步骤三:判断迭代终止条件‖vb-vb+1‖<ε是否成立,若成立则聚类结束,同时返回划分矩阵U和聚类中心矩阵V,否者迭代计数器b=b+1,返回步骤二继续迭代。

1.2 FCM模糊聚类测温点实例分析

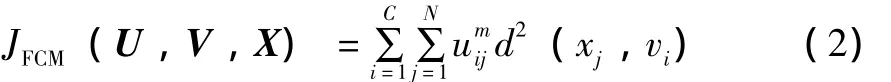

由于机床温度场的分布比较复杂,温度测点的布置一般都是由工程经验判断进行,文中以一台立式铣床为研究对象,采用热成像仪得到机床的温度场分布情况如图1所示,根据热成像仪的温度场分布情况,在机床主要发热部位布置PT100传感器,具体为:前轴承处 (1#,2#),后轴承处 (3#,4#),主轴箱(5#,6#,7#,8#,9#),立柱 (10#,11#,12#),环境温度 (13#)。

图1 热成像仪温度场

实验中对机床采取500 r/min的转速运行2 h,接着1 000 r/min的转速运行3 h,每隔10 min采集一次数据。用电涡流位移传感器检测主轴前端X,Y,Z 3个方向的热变形。实验过程如图2所示。

图2 试验现场图

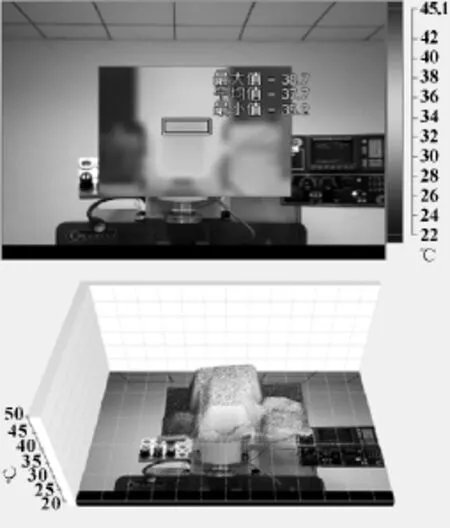

得到各测点的温升和主轴热变形曲线如图3和图4所示。从图3可以看出,各测温点具有较强的线性相关性,需要对测点进行分组优化选择。

图3 温升曲线

图4 热变形位移曲线

文中采用FCM模糊聚类进行测点分组优化,从物理意义和聚类的有效性考虑,加权指数m一般为2,设置分类数为5,迭代156次后目标函数收敛,目标函数的变化曲线如图5所示,根据模糊划分矩阵得到聚类结果如表1所示。

将聚类结果可视化得到3D聚类图如图6所示。从图6可以看出,各类分割明显,聚类效果较好。

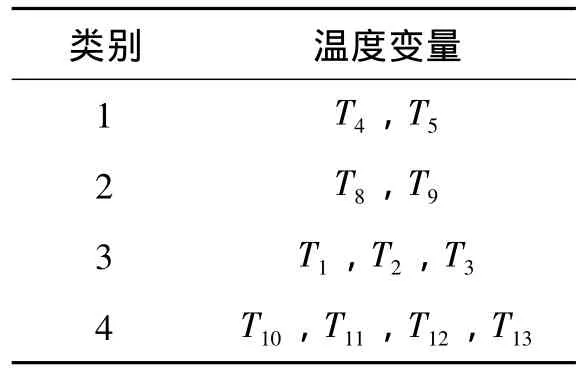

表1 聚类分组结果

图5 目标函数变化图

图6 温度测点3D聚类图

根据每个分组的温度变量与机床主轴的综合热误差 (X,Y,Z三方向热误差的加权综合)的相关系数大小来选择每个组的关键温度点,见表2,最终选择 T5,T9,T1,T11,T6用于建模。

表2 测温点的相关系数

2 多元线性回归建模

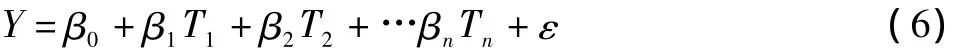

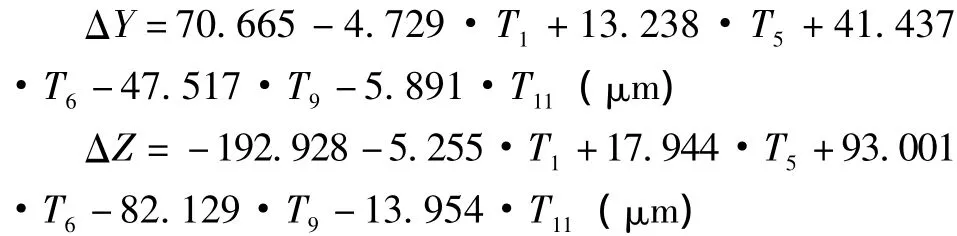

应用多元回归分析建立机床热误差与关键温度测点的数学模型可表示为[11]:

其中,(β0,β1,…,βn)是待确定的相关系数。ε是一个服从正态分布的随机变量。以最小二乘估计法,将新测量的机床优化后的温度和热误差数据代入公式 (6),建立回归方程。由于机床X方向结构对称,热误差很小,因此只建立Y和Z方向的热误差模型如下:

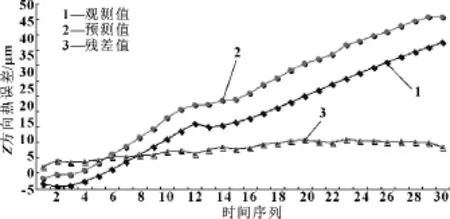

以新测量的关键点温升和主轴热变形数据对回归模型进行试验验证,得到如图7和图8的模型预测、实测对比验证图。

图7 Y方向热误差模型验证

图8 Z方向热误差模型验证

从图7和图8可以看出,采用多元线性回归方法建立的热误差模型,能有有效的预测机床的热变形,Y方向的热误差最大残差值为5.3μm,Z方向最大残差值为8.9μm,同时也验证了FCM模糊聚类测点优化方法的有效性。

3 结束语

结合FCM模糊聚类方法和相关分析对立式铣床的温度测点进行了分组优化,有效的将测温点由13个减少到5个,减少了热误差温度数据测量的工作量,同时利用多元线性回归方法建立了以优化后温度测点为变量的热误差模型,将Y,Z方向的热误差从最大50μm减小到9μm以内,验证了FCM测点优化方法的有效性,为数控机床热误差补偿提供了参考。

[1]NI Jun.CMCMachine Accuracy Enhancement Through Real-Time Error Compensation[J].Journal of Manufacturing Science and Engineering,1997,119:717-725.

[2]赵海涛.数控机床热误差模态分析、测点布置及建模研究[D].上海:上海交通大学,2006.

[3]王兴文.数控机床热误差补偿技术研究[D].太原:中北大学,2010.

[4]TSENG PC,HO JL.A Study of High-Precision CNC Lathe Thermal Errors and Compensation [J].The International Journal of Advanced Manufacturing Technology,2002,19(11):850-858.

[5]TAMURA S,HIGUCHI S,TANAKA K.Pattern classification based on fuzzy relations[J].IEEE Trans.SMC,1971,1(1):217-242.

[6]BACKER E,JAIN A K.A Clustering Performance Measure Based on Fuzzy Set Decomposition[J].IEEE Trans.PAMI,1981,3(1):66-74.

[7]赵瑞月,梁睿君,叶文华.基于模糊聚类与偏相关分析的机床温度测点优化[J].机械科学与技术,2012,31(11):1767-1771.

[8]丁斌.动态Fuzzy图最大数聚类分析[J].数值计算与计算机应用,1992(2):157-159.

[9]刘柏私,谢开贵,周家启.配电网重构的动态规划算法[J].中国机电工程学报,2005,25(9):29-34.

[10] PAL N R,BEZDEK J C.On Clustering for the Fuzzy C-means Model[J].IEEE Trans.FS,1995,3(3):370-379.

[11]吴诚鸥,秦伟良.近代实用多元统计分析[M].北京:气象出版社,2007.