当我们谈论刀具减振时,我们在谈论什么?:减振刀杆在车削中的应用

2015-11-23江苏金通灵流体机械科技股份有限公司陈建宾朱建春

■江苏金通灵流体机械科技股份有限公司 陈建宾 朱建春

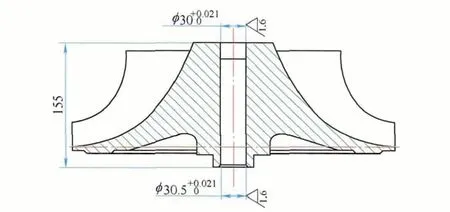

我公司主要生产离心式压缩机系列产品,叶轮是整个压缩机的核心部件之一(见图1)。随着公司产品设计的不断更新,叶轮大长径比的中心孔高精度加工已变得越来越普遍,随之而来的加工难题也不断涌现:

(1)公差要求不得保证:车削过程中刀杆变形导致孔成圆锥形(外大内小)。

(2)表面粗糙度要求不能达到:车削过程中由于切削力的不均匀影响刀杆往复振动,导致工件表面质量很差。

(3)加工效率低、刀片消耗大:由于刀杆刚性差,使得背吃刀量减小,进而带来刀具磨损加大。

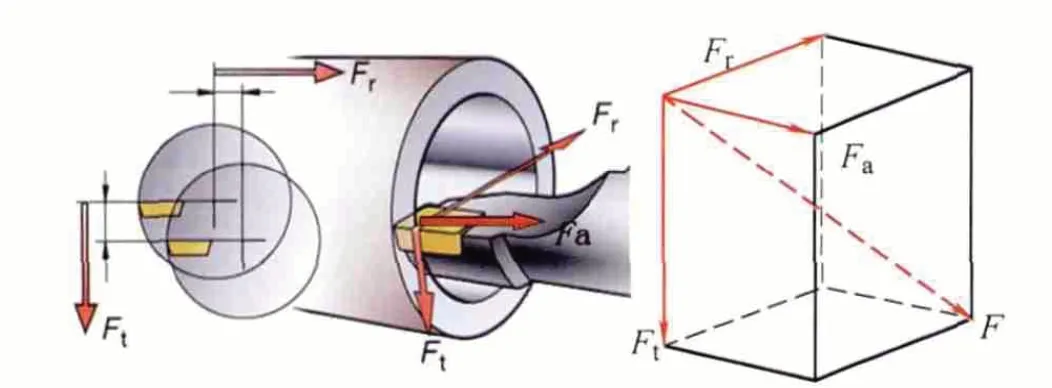

以上几个难点是大倍径深孔车加工的“通病”。如何有效解决以上难题成为公司工艺部门研究的重要课题。为了能准确掌握刀具振动的原因,我们对内孔车削切削力进行了分析:

切削力产生的现象:如图2所示,切向切削力Ft迫使刀具向下,离开中心线,导致后角减小;径向切削力Fr改变了背吃刀量和切屑厚度,导致尺寸超差和产生振动的风险;轴向分量(进给力Fa)指向刀具进给的方向。

图 1

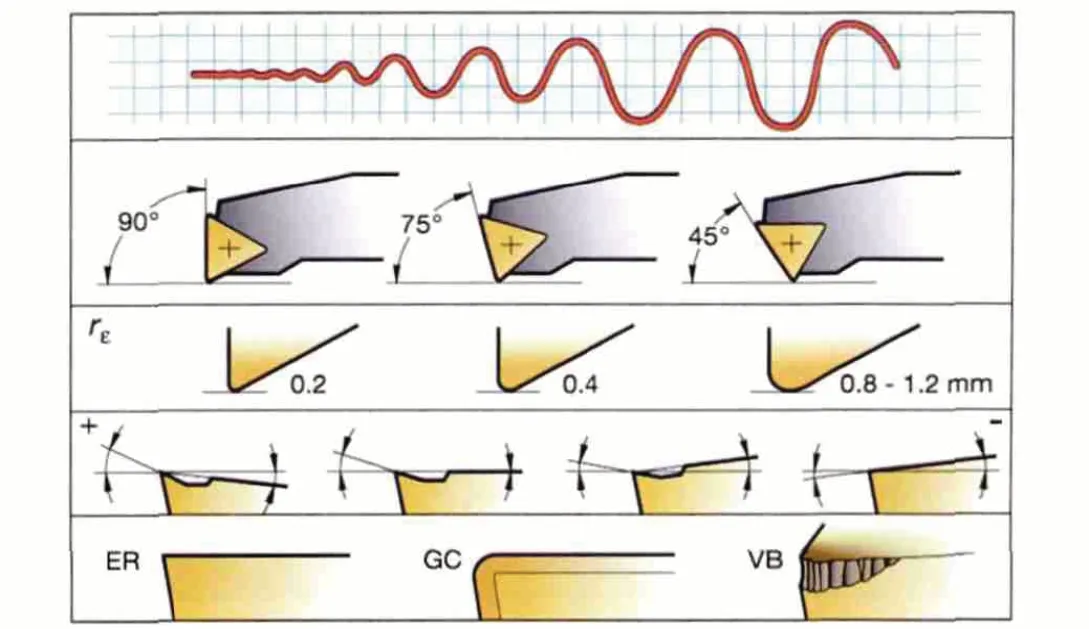

影响切削力的主要因素:主偏角、刀片的圆角与槽形、背吃刀量ap、刀杆的强度。主偏角、刀片的圆角与槽形与振动的关系如图3所示,切深ap与刀具变形的关系如图4所示。

图 2

图3 主偏角、刀片的圆角与槽形与振动的关系

早期初步解决精车内孔的方案:我们选用接近90的主偏角刀具,刀片为三角形,刀尖圆角R0.2或R0.4,刃口正前角,背吃刀量尽量稍微大于刀尖圆角。

效果:比原来车削效果要好一些,主要表现在表面质量方面有所提高,但是孔的锥度并未消除,并且稳定性差。

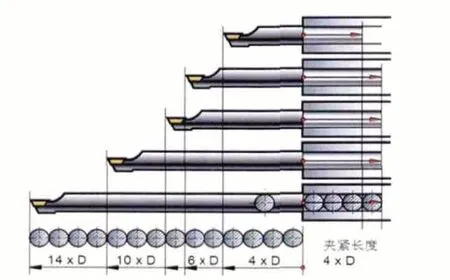

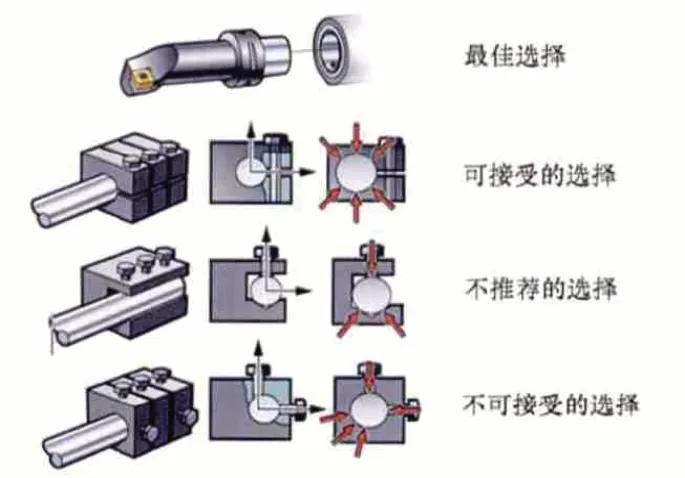

初期方案的制定与实施并未能根本解决其现状,继续深入探讨此课题仍是我们当前的任务。回顾初期方案,发现我们在前面的改进措施中没有重点考虑刀杆强度在车削中的重要性,对刀杆特性的认识不足。所以我们查询刀具资料并与刀具厂商技术人员进行交流,如何正确选择及使用刀杆。在技术资料中提到不同材质、不同悬伸、不同直径、不同装夹方式都会导致刀杆变形不一致。图5是山特维克可乐满总结的切削的长径比:钢制刀杆最大4倍直径,硬质合金刀杆最大6倍直径,短防振刀杆最大7倍直径,长防振刀杆最大10倍直径,硬质合金增强型防振镗杆最大14倍直径。图6是刀杆装夹方式。

根据图5的列表与叶轮孔径、长度,我们选择了一款12mm减振硬质合金刀杆(F12Q-STFCR 09-R 切削长径比为10倍径)与Easy Fix夹套在叶轮中心孔上(17mm深为102mm与17.5mm深为82mm)进行试切。

试切结果:如图7所示,叶轮中心孔表面粗糙度值Ra<1.6m、孔的锥度为0.005mm、切削效率为原来的3倍,加工精度已符合产品精度要求。我们又同样加工了10只叶轮记录其数据,发现无明显变化,说明其稳定性高。

目前我公司车加工孔径在13~42mm、长径比在7~12的技术比较成熟,已购置山特维克可乐满多款长防振刀杆和硬质合金增强型防振镗杆。

图4 切深ap与刀具变形的关系

图 5

图 6

图 7