基于FEA计算机模拟的激光透射轮廓焊接工艺

2015-11-23鲁家皓

鲁家皓,张 捷

(1.上海电子信息职业技术学院,上海201411;2.上海大学,上海201411)

基于FEA计算机模拟的激光透射轮廓焊接工艺

鲁家皓1,张捷2

(1.上海电子信息职业技术学院,上海201411;2.上海大学,上海201411)

采用有限元分析和实验设计对激光透射轮廓焊接工艺进行系统模拟。通过开发的三维热源模型,模拟带有移动热源的激光透射轮廓焊接工艺。采用商业ANSYS多物理场有限元软件,通过实施高斯体积热源模型,并结合对流辐射边界条件,获得数值结果。将实验设计与回归分析结合,设计实验,并在仿真结果的基础上开发数学模型。四个关键工艺参数,即功率、焊接速度、光束直径以及吸收聚合物中碳黑含量作为自变量,而焊接面最高温度、焊缝宽度以及透明和吸收聚合物中焊缝深度作为因变量。灵敏度分析可以用来确定自变量的不同取值如何影响某个因变量。

ANSYS;激光透射焊接;热源模型

0 前言

两个搭接热塑性工件进行激光透射焊接时,界面局部发热,生成较强的密封焊缝,具有很小的热应力和机械应力,无颗粒物和飞边。为确保焊接接头的热量集中,需要一个塑性工件对激光透明,另一个吸收激光。大部分塑料自然状态下对激光辐射是透明的,但通过添加碳黑等添加剂可以吸收激光。塑料激光透射焊接的优点是无接触、无污染、精确和灵活、容易控制和实现自动化[1]。激光透射焊接中的轮廓焊接变形涉及激光束和热塑工件之间的相对运动。激光源保持固定不动、工件移动,或者使连续运行的激光束照射在工件界面特定宽度的线材上,形成接口[2]。数值方法广泛用于对制造技术性能的模拟或优化。

本研究通过有限元分析和实验设计,对激光透射轮廓焊接工艺进行系统建模和分析。采用实验设计技术中的反应曲面法和田口正交矩阵技术,用于激光焊接工艺的经验模拟和优化。对带移动激光束的激光透射焊接聚碳酸酯构建了一个三维有限元模型。通过实验设计与回归分析规划实验,并根据模拟结果开发回归模型。最后使用灵敏度分析来分析参数的灵敏度。

1 有限元模拟

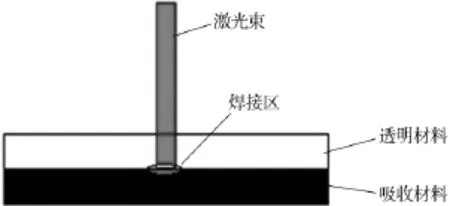

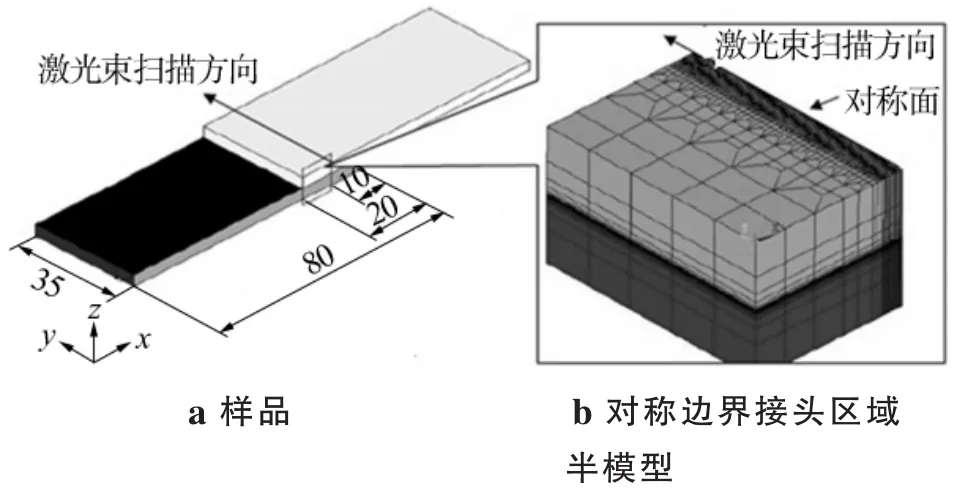

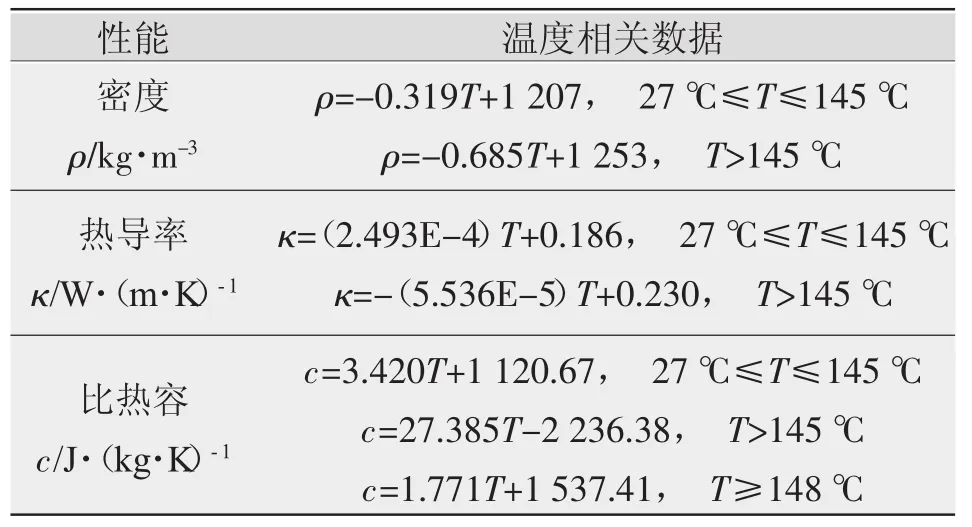

使用的激光透射轮廓焊接工艺与搭接接头的配置如图1所示。样品与对称边界条件接头区域半模型如图2所示。几何模型采用SOLID70导热网格。其中两个单独的节点对应不同的材料,模拟接合材料界面处。在重合节点界面处施加耦合自由度。材料为天然的不透明聚碳酸酯。热模型采用的材料中与温度相关的物理性质(热导电性、比热容和密度),如表1所示。聚碳酸酯的镜面反射约为入射光强的7%。不同碳黑浓度的聚碳酸酯吸收系数由y=82x决定,y表示当聚碳酸酯中含碳黑质量为x%时的吸收系数。

图1 激光投射轮廓焊接工艺原理

图2 样品与对称边界条件接头区域半模型(尺寸单位:mm)

表1 数值模拟中使用的聚碳酸酯的温度相关的物理性能

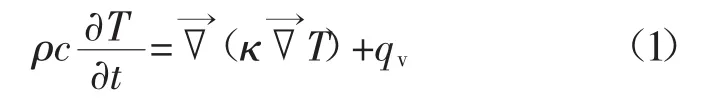

激光焊接时所产生的瞬态温度场是由热传导机制来确定

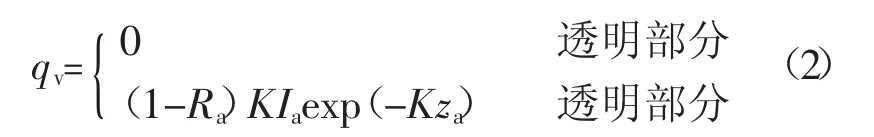

式中ρ为材料密度(单位:kg/m3);c为比热容(单位:J/kg·K);T为温度(单位:K);t为时间(单位:s);κ为热导率(单位:W/m·K);▽为梯度算子;qv为内部发热速率(单位:W/m3),由式(2)决定

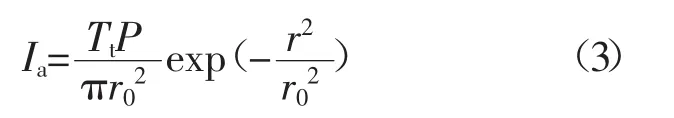

式中Ra为吸收材料的反射率;K为吸收材料的吸收系数(单位:m-1);za为吸收材料内深度(单位:m);Ia为穿透透明材料的激光强度(单位:W/m2)(具有高斯分布),可以进一步表示为

式中Tt为透明聚合物工件的透射系数;P为激光功率(单位:W);r0为激光束半径(半径为高斯函数曲线);r为材料表面任意点的径向距离xs和ys为该点的直角坐标。

本研究所用激光系统为一个连续震动二极管激光器,工作波长809.4nm。采用Gentec-EO SOLO-2激光功率能量计测量,809.4nm激光辐射4 mm厚的透明聚碳酸酯块时的透射系数为0.92。

当初始条件t=0时,工件都处于均匀的环境温度。环境温度T0=27℃。

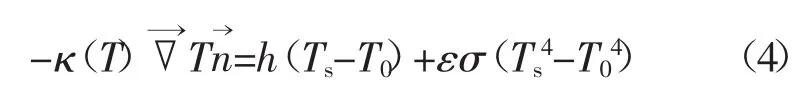

工件和周围介质之间热传递边界条件表示为

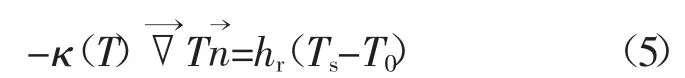

将对流和辐射边界条件合并成一个边界条件

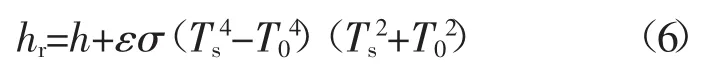

式中hr为合并后的传热系数,可表示为

计算不同温度下的hr值,并将其存储在查找表中,作为与温度相关的材料性能数据。文献[3]假定对流传热系数h=5 W/m2·K。根据文献[4]报道,聚碳酸酯的辐射率取0.95。关于有限元建模和移动热源实施的进一步描述详见文献[5]。

2 熔池温度场模拟和预测结果

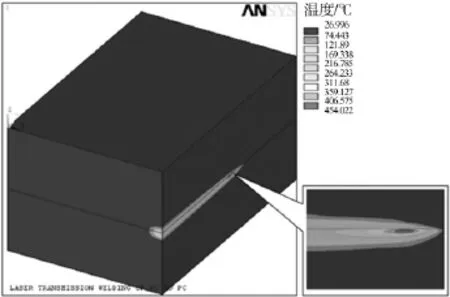

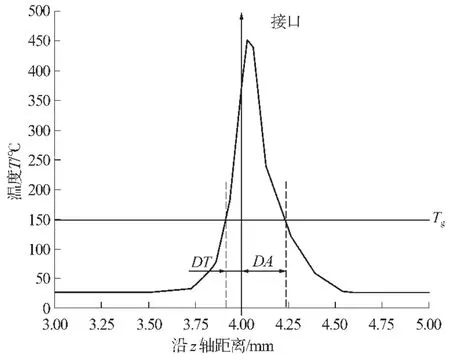

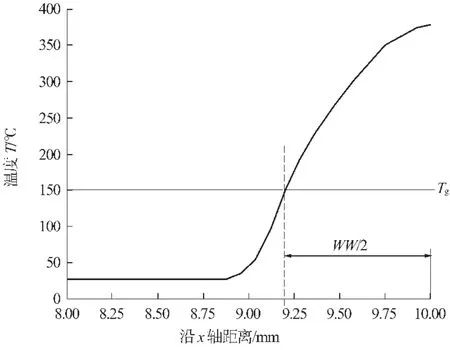

激光功率12 W、焊接速度25 mm/s、激光束直径1.5 mm,碳黑含量为0.15%情况下,提出了有限元模型计算的瞬时温度分布。几何对称面的温度分布如图3所示。由图3可知,温度最高达454℃,远高于聚碳酸酯的玻璃转化温度Tg=145℃~150℃。图中超过150℃等温线表示的区域表明两个聚碳酸酯工件距离焊接面的焊缝深度,沿焊缝深度方向的距离与温度分布结果如图4所示,可以计算焊缝深度。值得注意的是最高温度出现在吸收材料内部,这说明吸收材料内部激光能量的容积吸收,从而导致非对称的焊接熔池。

图3 0.75 s时对称平面(y-z平面)等温线

图4 0.75 s时对称平面(y-z平面)温度分布(光束中心在x=10 mm,y=17 mm)(DT=透明件的焊缝厚度;DA=吸收件的焊缝厚度)

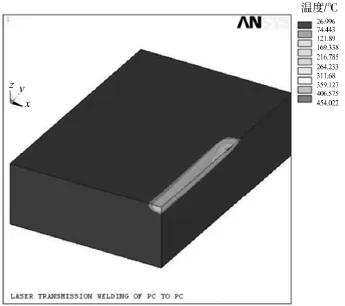

移动热通量时,焊接面的温度分布如图5所示。在激光束前方观察到有一个预热区,在激光束后方有个已加热的尾迹,在激光束的后缘温度达到最高。随着激光束向前移动,辐射区产生的热量逐渐转移到周围材料中。焊接面最高温度可达379℃。从图6所示的温度与距离曲线可以估计焊缝半宽(WW/2)。

图5 0.75 s时焊缝界面(y-z平面)等温线

图6 0.75 s时焊缝界面(y-z平面)温度分布(光束中心在x=10 mm,y=17 mm)

3 实验设计和建模

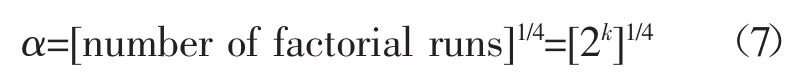

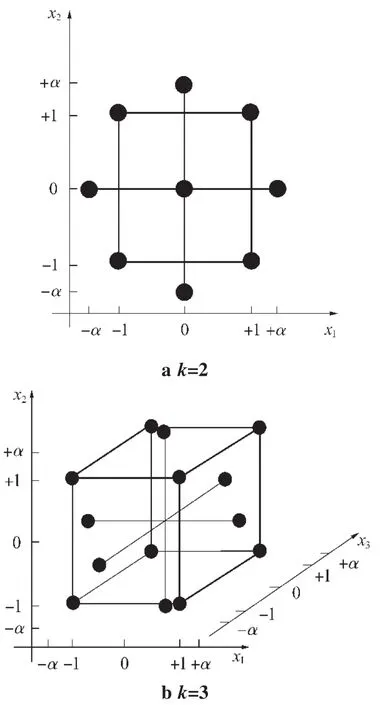

实验设计根据四因素五等级中心复合旋转设计,中心复合设计(CCD)包括2k个设计的因析点,几个中心点(0)以及2k个轴向点(-α,+α),如图7所示。设计中需要指定距离设计中心的轴向距离α和中心点数量。α值取决于中心复合设计试验运行中阶乘部分

图7 中心复合设计在k=2,3(k为因子数)的空间分布

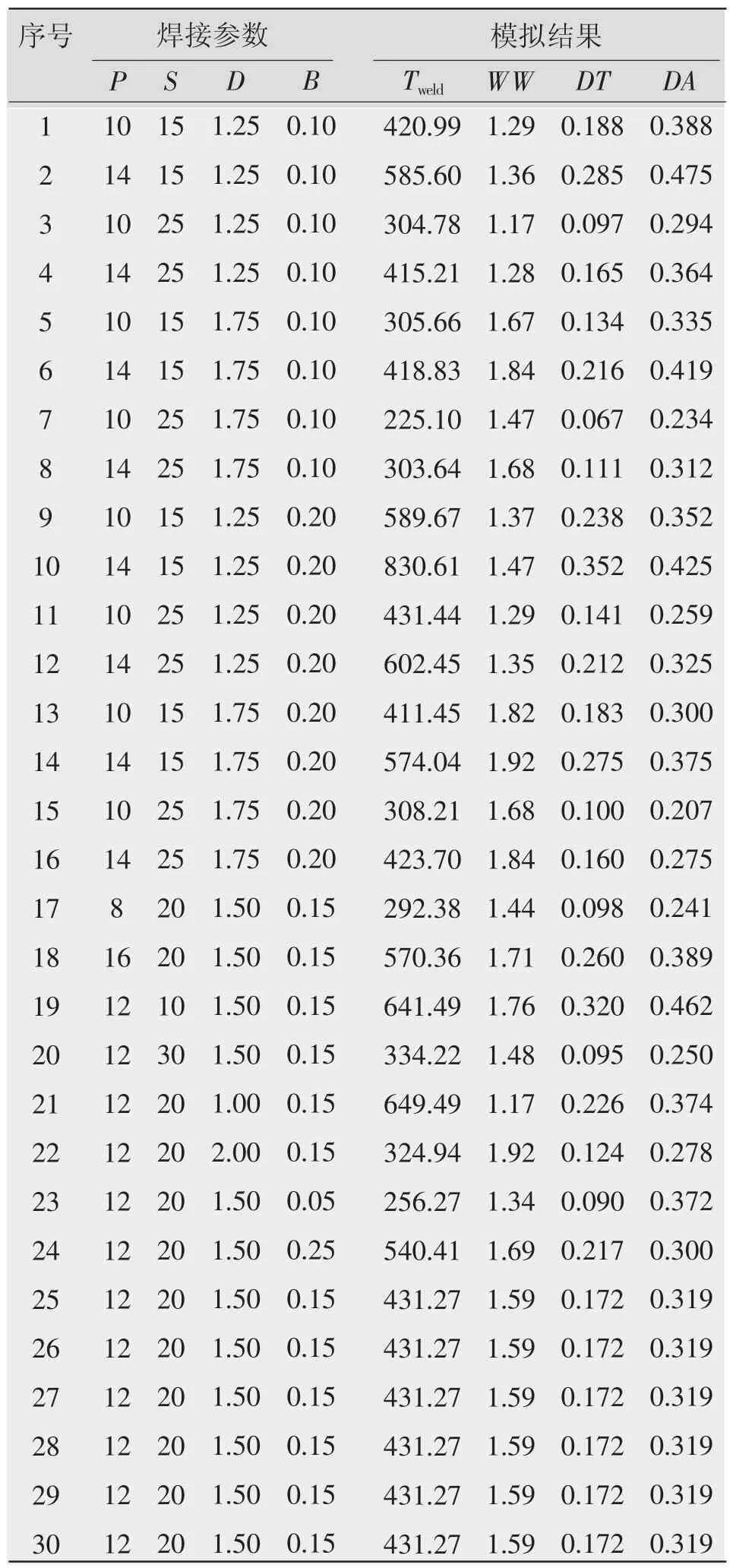

常规中心复合设计中每个因素有五个级别,但可以通过选择α=1,即一种面心中心复合设计进行修改。输入变量为功率、焊接速度、光束直径和吸收聚合物内碳黑含量。所选择的工艺参数及其级别、单位和符号如表2所示。输出因变量为:焊接面的最高温度(Tweld),焊接速度(WW),透明工件的焊缝深度(DT),吸收工件的焊缝深度(DA)。不同因变量实验设计和数值模拟结果如表3所示。

表2 工艺参数、单位以及其极限

表3 矩阵设计与计算的相应结果

3.1经验模型的开发

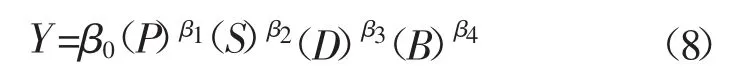

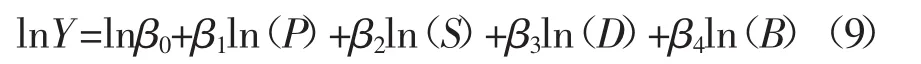

输入和输出变量之间的函数关系,假定如下:

式中Y为输出变量;β为系列未知参数,称为回归系数。对式(8)取对数得到回归方程

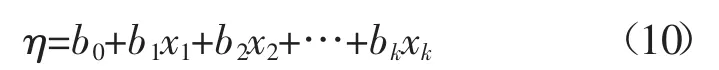

式(9)可视为一阶回归模型

式中η为所测输出量的对数值;b为要估计回归系数;x为输入变量的对数值。b0,b1,b2和b4值通过MATLAB求解该回归方程进行估算。需要注意的是,β0=exp(b0)。

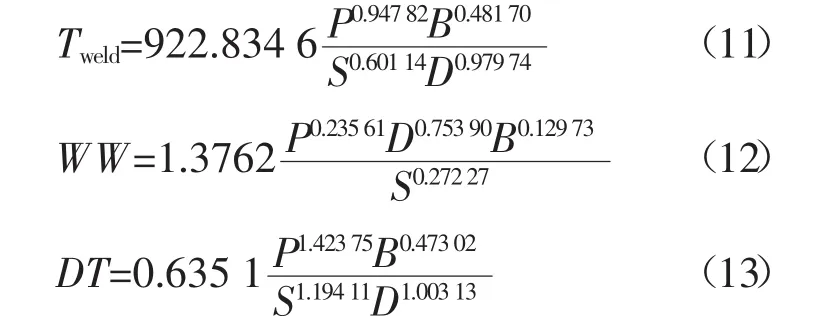

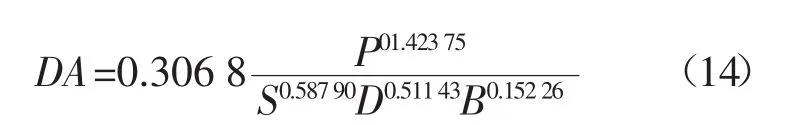

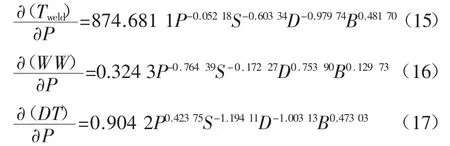

焊接面的最高温度(Tweld)、焊接速度(WW)、透明工件的焊缝深度(DT)、吸收工件的焊缝深度(DA)开发的经验模型如下,模型也可以用于相同设计空间的预测。

图8为焊接面最高温度、焊接速度、透明工件的焊缝深度、吸收工件的焊缝深度实际和预测值的关系。由图8可知,开发的模型适当,预测结果与实际结果吻合。

图8 实际与对应预测结果

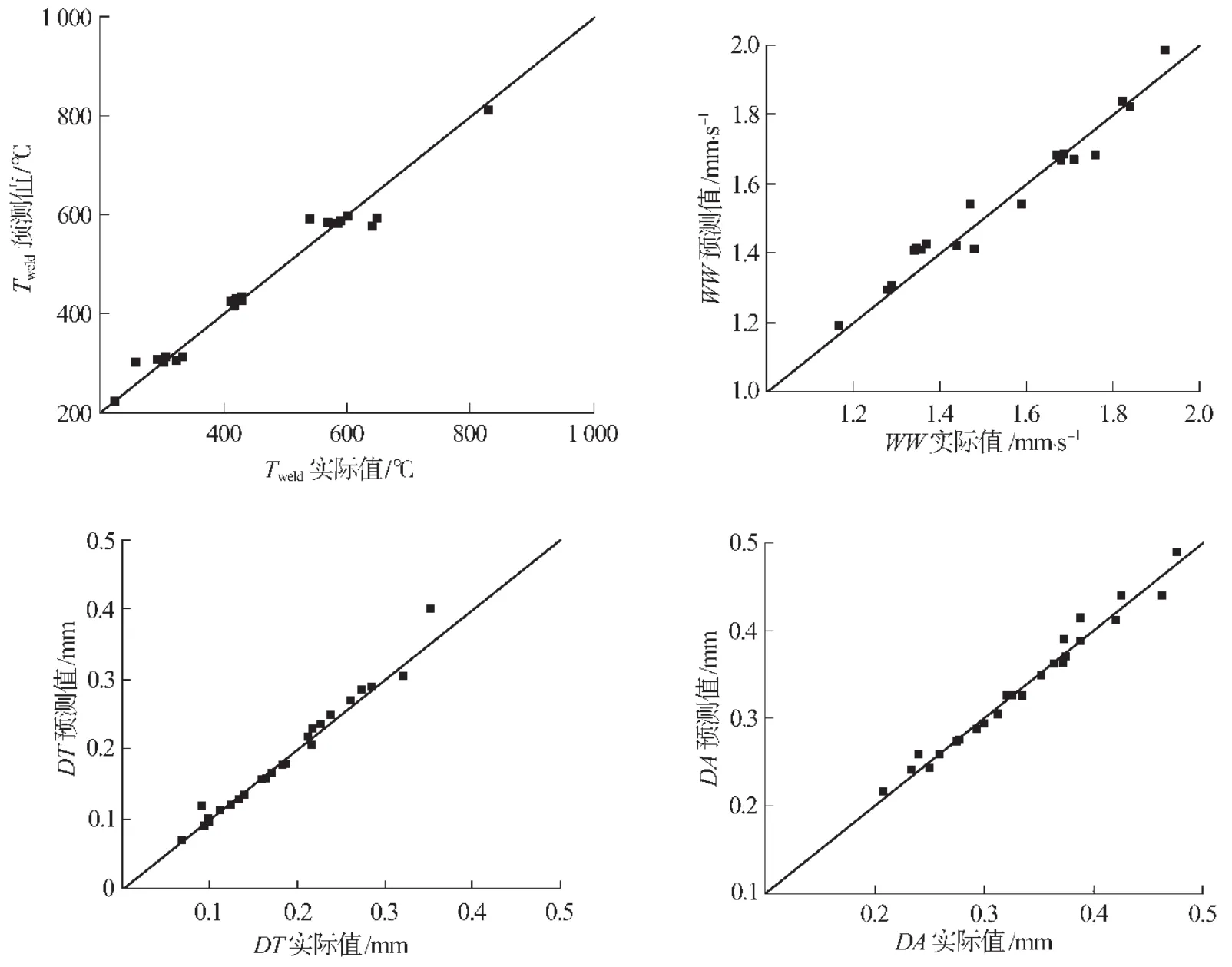

灵敏度分析用于在给定假设下,一个独立的因变量不同取值将怎样影响某个因变量。灵敏度分析的结果提供了关键参数的信息,这些参数需要精确的控制,并且参数任何小的增量或减量都能影响整个设计目标。

3.2灵敏度方程的推导过程

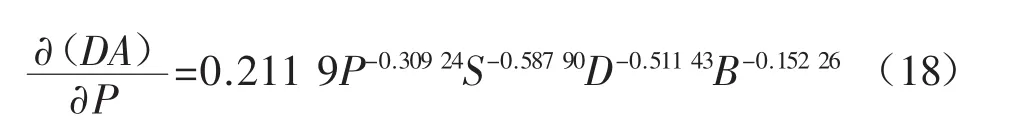

一个设计的目标函数对于设计变量的灵敏度就是该函数相对于变量的偏导数。为了得到Tweld对于功率的灵敏度,式(11)对功率进行微分。式(15)~式(18)分别为功率对Tweld、WW、DT、DA的灵敏度。式(19)~式(22)分别为焊接速度对Tweld,WW、

DT、DA的灵敏度。

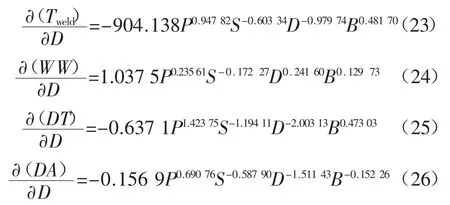

式(23)~式(26)分别为光束直径对Tweld、WW、DT、DA的灵敏度。

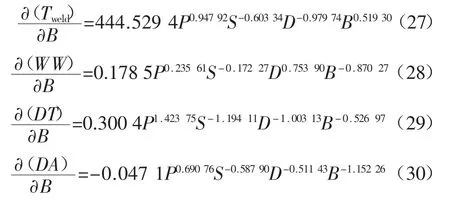

式(27)~式(30)分别为碳黑含量对Tweld、WW、DT、DA的灵敏度。

3.3结果分析

本研究工作输入变量对输出变量的影响可以通过灵敏度分析进行检测。灵敏度正值表示输出变量随着输入变量的增加而增加,负值则表示输出变量随着输入变量的减小而增加。

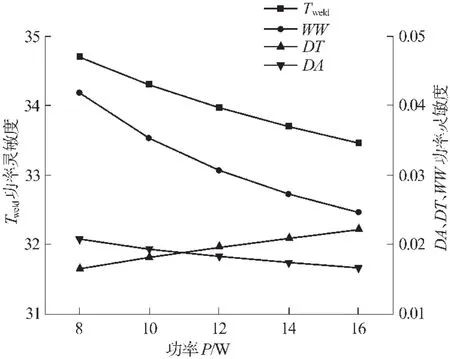

由图9可知,功率对焊接面温度Tweld的灵敏度为正值,这说明Tweld值随着功率增加,原因是激光功率增加,辐照区的热输入增大,导致Tweld增高;Tweld在低功率区域比高功率区域更敏感,这说明相对于高功率区域,在低功率区域内功率一个微小的变化可以导致Tweld更大的偏差;焊缝尺寸(WW、DT和DA)对功率为正的灵敏度,原因是功率增加,导致热输入增加,使更多的材料熔化,从而得到更大尺寸的焊缝;WW和DA在低功率区更敏感,而DT则在高功率区更敏感;WW对于功率的敏感性大于DT和DA,这表明功率的变化引起DT和DA很小的改变,对WW的改变却很大。

图9 功率灵敏度分析结果(焊接速度20 mm/s,光束直径1.5 mm,碳黑含量0.15%)

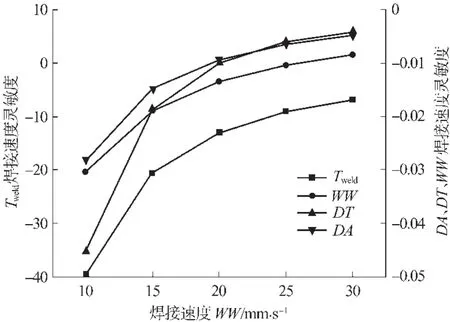

图10为焊接速度的灵敏度分析结果。焊接速度Tweld对于焊接面温度为负值,这表明Tweld随着焊接速度的增大而减小。可达到的温度为激光功率密度和辐射时间的函数。焊接速度的减小可以增加辐射时间,导致Tweld增高。由图10可知,焊接速度对于所有的焊缝尺寸灵敏度都为负值,原因是焊接速度增大,辐照时间缩短,传递的热量减少,熔化的材料减少,焊缝较窄;焊接速度对DT和DA的灵敏度高于WW,这说明焊接速度对DT和DA的影响更大;相对于低焊接速度区,Tweld和焊接尺寸在高焊接速度区的灵敏度更高。

图10 焊接速度灵敏度分析结果(功率12W,光束直径1.5mm,碳黑含量0.15%)

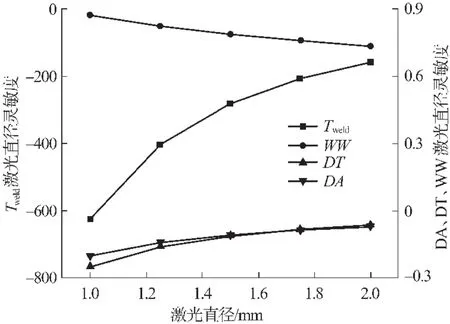

光束直径灵敏度分析如图11所示。由图11可知,光束直径对Tweld的灵敏度为负值。这说明Tweld值随着光束直径的减小而增大,原因是光束直径的增大,导致激光能扩散到更宽的焊接区域。因此相同的热输入会加热更大体积的聚合物,从而导致温度上升较小;焊缝尺寸、DT和DA对光束直径灵敏度为负值,而WW对光束直径灵敏度为正值。小的光束直径引起局部功率输入,增加了功率密度,从而更好地熔透焊缝(DT和DA)。但是增大光束直径导致激光能扩散到更宽的焊接区域,形成一个大的焊接速度(WW)。通常WW随光束直径增大到一定水平后就基本保持不变。限制因素是熔化材料中所需的最小功率密度。进一步观察发现,相对于大的光束直径,在小的光束直径时WW灵敏度更高,而DT和DA则在大的光束直径时灵敏度更高。

图11 光束直径灵敏度分析结果(功率12W,焊接速度20mm/s,碳黑含量0.15%)

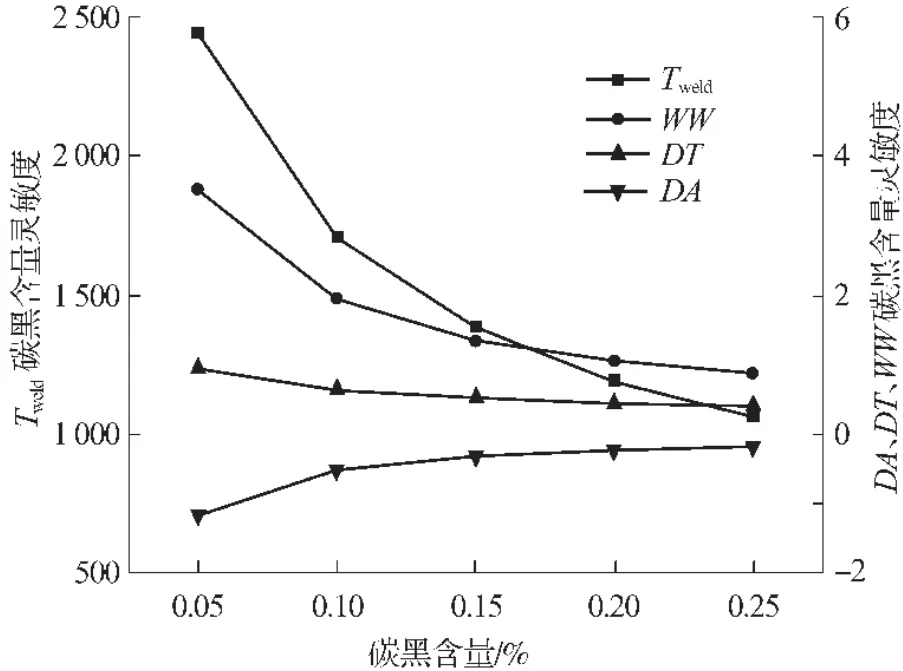

碳黑含量的灵敏度分析结果如图12所示。由图12可知,碳黑含量对于Tweld的灵敏度为正值,说明Tweld随吸收聚合物中碳黑含量的增加而增大,碳黑含量增加,吸收聚合物的吸收系数增大,增强激光吸收,导致更高的Tweld;碳黑含量对WW和DT灵敏度为正值,对DA灵敏度为负值,碳黑含量增加,减小了光的穿透深度,使激光束在吸波材料很小的深度被吸收,从而导致焊接界面温度升高,WW增大,DT增深,但DA减小;所有的输出变量在碳黑含量低时更灵敏,显然碳黑含量的改变对WW的影响远大于DT和DA。

图12 碳黑含量灵敏度分析结果(功率12W,焊接速度20mm/s,光束直径1.5 mm)

4 结论

采用有限元分析和实验设计对激光投射轮廓焊接工艺进行了模拟和分析。通过构建三维有限元模型,模拟聚碳酸酯带有移动激光束的激光透射焊接过程及结果。采用中心复合设计规划实验矩阵。根据模拟结果,由多个曲线回归分析开发经验模型。将开发的经验模型用于灵敏度分析,确定不同的参数对过程输出的影响。灵敏度分析的结果提供了关键参数的信息,这些参数需要精确的控制。灵敏度分析得到的结果为:激光功率对所有响应都是正影响,而焊接速度对所有响应都是负影响;WW对功率的灵敏度大于DT和DA,焊接速度却是相反的;光束直径对Tweld、DT和DA的灵敏度为负,对于WW为正;WW在小直径光束时灵敏度更高,Tweld、DT和DA则在大直径光束时灵敏度更高;碳黑含量对Tweld、WW和DT灵敏度为负,对DA灵敏度为正;碳黑含量的改变,对WW的影响远大于DT和DA。

[1]王霄,张成,王凯,等.基于遗传算法-响应曲面方法的激光透射焊接聚碳酸酯工艺的多目标优化[J].中国激光,20123,39(06):3003-3008.

[2]谢龙,刘黎明.高分子材料塑料的激光焊接工艺及性能[J].焊接学报,2007,28(05):97-100.

[3]胡佩佩,王春明,胡席远.光纤激光-MIG复合焊接中厚板铝合金组织特征[J].电焊机,2010,40(11):42-46+56.

[4]孟宣宣,王春明,胡席远.光纤激光焊接熔池和小孔的高速摄像与分析[J].电焊机,2010,40(11):78-81.

[5]杭争翔,唱丽丽,甘洪岩,等.激光焊接塑料的原理及特性[J].焊接技术,2010,39(08):4-9.

Research on laser transmission profile welding technology based on FEA computer simulation

LU Jiahao1,ZHANG Jie2

(1.ShangHai Technical Institute of Electronics&Information,Shanghai 201411,China;2.ShangHai University,Shanghai 201411,China)

Finite element analysis(FEA)and design of experiments(DoE)techniques are used to systematically model laser transmission profile welding technology in this study.The laser transmission profile welding technology with a moving heat source is simulated by developed three-dimensional thermal model.Through a Gaussian volume heat source model,the commercial ANSYS multi-physics finite element software is used to achieve numerical result by combining with convection radiation boundary conditions.The experiments are carried out by combining experimental design with regression analysis,and the mathematical models are developed on the basis of simulation results.As independent variables,the four key process parameters are power,welding speed,beam diameter and carbon black content in absorbing polymer,while the dependent variables are maximum temperature on the face of welding,weld width,and weld depths in transparent and absorbing polymers.Sensitivity analysis can be used to confirm how the different values of an independent variable to influence the dependent variables.

ANSYS;laser transmission welding;heat source model

TG456.7

A

1001-2303(2015)11-0033-07

10.7512/j.issn.1001-2303.2015.11.07

2015-04-05;

2015-05-12

上海市教育委员会和上海市教育发展基金会“晨光计划”资助项目

鲁家皓(1981—),女,山东人,讲师,硕士,主要从事计算机新媒体技术的研究工作。