基于视觉传感的铝合金TIG焊熔池特征提取

2015-11-23熊震宇傅建安

单 俊,熊震宇,傅建安,薛 诚

(南昌航空大学航空制造工程学院,江西南昌330063)

基于视觉传感的铝合金TIG焊熔池特征提取

单俊,熊震宇,傅建安,薛诚

(南昌航空大学航空制造工程学院,江西南昌330063)

根据铝合金TIG焊特点,在充分考虑电弧光谱特征的基础上,选择合适的滤光组件,确定了单个面阵CCD摄像机安装结构参数,成功构建了面向铝合金TIG焊的被动视觉传感系统,获得了清晰的熔池图像。针对拍摄到的熔池图像,提出一套包括中值滤波、拉普拉斯锐化以及改进蚁群算法等的图像处理方法,对传统蚁群算法进行了选择策略和信息更新策略的改进,形成一种自适应检测方法,有效地提高了检测精度和检测时间,较好地提取了熔池边缘,为实现焊接质量在线监测与控制奠定了基础。

铝合金;钨极氩弧焊;视觉传感;图像处理

0 前言

目前焊接过程自动化、机器人化、智能化已成为发展趋势[1],而焊接质量控制是实现焊接过程自动化的关键技术[2]。其中焊接熔池包含丰富的焊接质量信息,直接决定焊缝成形和焊接质量。

视觉传感是目前最为先进、信息量最丰富的焊接过程检测方法,国内外对采用视觉传感监测焊接熔池展开了较为广泛的研究。K.Y.Bae、C.Balfour等[3-4]学者针对碳钢、不锈钢等材料建立视觉传感系统,获得了清晰的熔池图像,利用图像处理技术实现了焊接质量控制,并取得了较好的效果。杨家林等人[5]成功构建了面向Nd:YAG激光熔深焊接的同轴视觉检测系统,获得了不锈钢薄板熔池区图像。针对图像特点,设计了一套可靠合理的图像处理算法,较好地提取出熔池边缘,为焊接质量在线检测与控制奠定了基础。然而对于铝合金而言,由于其表面反射全波段可见光,且熔化时熔池与母材没有明显的颜色变化,因此采用被动视觉传感对铝合金焊接过程进行控制的研究尚未深入。

本研究针对铝合金TIG焊特点,构建了合适的被动视觉传感系统,采集了清晰的熔池区图像,并设计了一套包括中值滤波、拉普拉斯锐化、改进蚁群算法等的图像处理方法,较好地提取了熔池边缘,为实现焊接质量监控奠定基础。

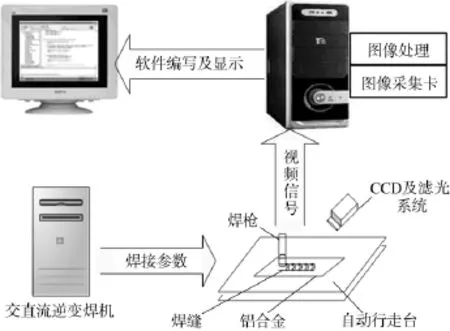

1 试验系统

试验硬件系统主要由交直流逆变氩弧焊300GPⅡ型焊机、AWT-3B型弧焊自动操作台、视觉传感系统和PC机等组成,如图1所示。其中视觉传感系统包括CCD摄像机、复合滤光系统和DH-QP300图像采集卡等。根据TIG焊电弧光谱特征,滤光系统由吸热片、15%中性减光片和648 nm滤光片组成。在Windows XP系统平台下利用Visual C++6.0开发了图像采集和处理软件,实时采集并处理熔池图像。

图1 试验系统示意

2 熔池图像获取

采用交流脉冲TIG焊焊接6061铝合金。由于在脉冲电流峰值期间,弧光强烈,熔池信息基本被掩盖,因此在基值电流脉冲稳定时刻获取图像,且采样时刻应避免靠近前一个下降沿及后一个上升沿。此外,基值电流影响图像清晰度,选取基值电流为30 A,能够获取清晰的焊缝图像,便于后续处理,图像采集试验的焊接工艺如表1所示。

表1 焊接工艺参数

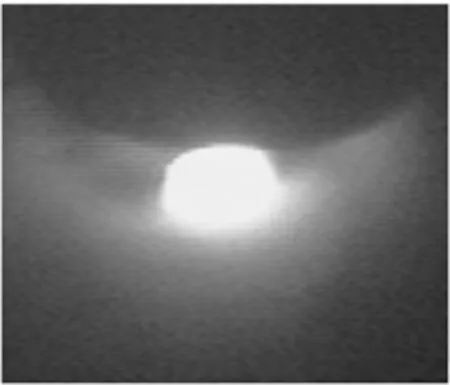

为了获得理想的熔池图像,需通过试验确定视觉传感系统的安装结构参数,即CCD拍摄熔池的方向、CCD与熔池之间的距离D、熔池与CCD的夹角β。从采集的图像可知,在熔池前方拍摄的图像主要包含电弧光源,有关熔池信息较少;而从熔池后方拍摄不但能够清晰地看到熔池区,而且包含所有熔池的信息,因此采用后方拍摄熔池图像。通过反复试验,确定CCD与熔池之间的夹角为42°,其轴线离熔池的距离为24.8 cm,获取的熔池图像如图2所示。

图2 原始熔池图像

3 图像处理

熔池图像处理的最终目的是获取熔池尺寸参数,进而调节焊接参数实现焊接过程控制[6]。在铝合金TIG焊接过程中,由局部熔化的母材形成了熔池,熔池中的液态金属在电弧向前移动后逐渐冷却形成焊缝,焊缝的形状是由熔池的形状决定的。

3.1熔池图像预处理

3.1.1图像去噪

在焊接过程中,存在着大量由飞溅、烟尘、电噪声产生的噪声信号,即使是在未焊接的条件下,工件上的铁锈、划痕、标记和氧化皮等对熔池图像都有很大的影响。这些噪声会使特征信号被干扰严重淹没,不利于后续特征量的提取,因此必须进行图像的去噪处理。本研究分别使用中值滤波法和均值滤波法对原始图像去噪处理,采用3×3的窗口进行比较运算,如图3所示。中值滤波器的输出像素值由邻域像素的中间值决定,其对极限像素点(与周围像素灰度值差别较大的像素)远不及均值滤波器那么敏感,既能消除孤立的噪声点,又可以让图像产生较少的模糊,因此本研究采用中值滤波器去噪。

a中值滤波b均值滤波图3 去噪处理

3.1.2图像锐化

图像锐化处理的目的是使模糊的图像变得更加清晰,突出图像的轮廓或者边缘信息。图像模糊实质就是图像受到平均或积分运算造成的,可以对图像进行逆运算如微分运算来使图像清晰化。本研究分别采用拉普拉斯法和梯度法对图像进行锐化处理,如图4所示。采用拉普拉斯锐化能够有效地使图像清晰的同时较好地保持原图像的各种信息。

图4 锐化处理

3.2熔池图像边缘检测

图像边缘是指其周围像素灰度值有阶跃变化或屋顶变化的那些像素点的集合。边缘广泛存在于物体与背景之间、物体与物体之间、图像基元与基元之间,它是图像分割所依赖的重要特征。

3.2.1传统边缘检测算法

经典的边缘提取方法是考察图像的每个像素在某个邻域内灰度的变化,利用边缘邻近一阶或二阶方向导数的变化规律检测边缘,称为边缘检测局部算法。采用几种经典算法检测熔池图像边缘,细化后结果如图5所示。由图5可知,这几种算法都不适合该熔池图像的边缘检测。

图5 熔池图像边缘提取

3.2.2改进蚁群算法

由于焊接熔池图像的复杂性、目标特征的多样性、噪声干扰等因素,使得熔池边缘检测成为了图像处理的难点。蚁群算法是一种仿生进化算法,具有离散性、并行性、鲁棒性、正反馈性等特点,因此特别适合于熔池图像的处理。利用传统蚁群算法对原始图像进行处理,结果如图5e所示。由于传统蚁群算法等同对待图像中所有的像素点,容易遗漏实际边缘点或把噪声点误检测为边缘点,且一般需要较长的搜索时间。针对上述缺陷,提出了改进方法,对熔池图像中不同内容做不同的处理,使用不同的选择策略和信息素更新策略,具体步骤如下:

(1)判断蚂蚁所在区域。对蚂蚁所在像素点的3×3邻域内进行特征提取,规则为将当前像素点和邻域内各像素点的灰度差与灰度阈值作比较,小于该阈值的邻域像素点个数即为所要提取的特征值。根据熔池图像特点,区域划分的判断依据:背景和目标内区域点3×3邻域的特征值一般为8,边界点3×3邻域的特征值一般大于等于6,而对于噪声点,该数值一般小于4,不同的区域其使用的选择策略和信息素更新机制不同。

(2)背景和目标内区域。为了使蚂蚁尽快远离此区域而聚集到边缘上,采取的措施是将该区蚂蚁的转换规则修改为随机选择,结合实际蚂蚁运动的惯性原理,使蚂蚁沿最初选择的固定方向运动直到图像边缘区,较大地提高了算法的收敛速度。由于此区域的像素点对边缘的检测影响甚小,所以此区域像素点信息素对蚂蚁转移没有影响,故对信息素不更新,使其保持初值。

(3)噪声区域。由于熔池图像拍摄系统的性能和被检测部位等固定因素的原因,使得图像中的噪声不可避免,对噪声必须做特殊处理,否则会将噪声误检为边缘,故蚂蚁在转移时应剔除掉这些点。根据传统蚁群算法路径概率公式计算结果随机选择转移像素点。此外,为了让其他蚂蚁以最低的概率再次选择此噪声点,一旦蚂蚁选择了噪声点,应使该点处的信息素快速哀减,加大挥发系数ρ′,而且不释放新的信息素。

(4)边缘区。遵循伪随机比率选择规则选择转移像素点,以进一步提高蚁群算法在图像边缘区的搜索性能。为了获取图像最丰富的边缘信息,防止漏掉细微边缘,应该避免算法过早陷入一非最优解,为此应扩大算法搜索空间,而信息激素浓度对搜索过程有重要影响,所以降低边缘像素点信息激素浓度增加的速度。此时可使已经被很多蚂蚁经过的像素的吸引力不至于太强,从而间接促进蚂蚁探索那些仍未被访问的像素,使蚂蚁不会集中收敛于单一路径,有利于发现更多的边缘,提高了算法检测质量。

(5)最后检查是否每个蚂蚁都已经走完,根据每个像素点经过的蚂蚁数量判断边缘,该算法流程如图6所示。

图6 改进蚁群算法流程

通过反复试验,选定较小挥发系数ρ=0.04、较大挥发系数ρ′=0.15、信息量初始值τ=1、信息启发式因子α=2.5、期望启发式因子β=1.5、蚂蚁总数m= 150、灰度差阈值dij=100、每只蚂蚁最大迭代次数maxite=500,处理结果如图7所示。

图7 改进蚁群算法边缘检测

3.3熔池宽度特征提取

熔池形状几何参数主要包括:熔池最大宽度、熔池半长、熔池后部面积、后拖角。其中熔池最大宽度定义为垂直于焊接方向距离最大的两个熔池边界点的距离。通过图像处理算法提取熔池宽度特征,其流程如图8所示。

图8 熔宽提取流程

4 验证试验

为验证视觉传感系统及图像处理算法的可行性,通过焊接试验提取熔宽,如表2所示。

表2 试验所得熔池几何参数

由表2可知,检测到的熔宽参数均大于实际测得的焊缝宽度,这是由于熔融状态的铝合金与固态铝合金的对比并不明显以及强烈的弧光干扰造成的。所有试验实测数据和计算数据误差均在0.4 mm以内,满足实际需求,验证了设计的视觉传感系统和图像处理算法是可靠有效的。

5 结论

(1)根据铝合金TIG焊特点,成功构建了视觉传感系统,获得了完整清晰的熔池图像。

(2)针对采集到的熔池图像,提出了一套包括中值滤波、拉普拉斯锐化、改进蚁群算法等的图像处理方法,并通过焊接试验验证了该算法是合理可靠的,满足焊接质量控制要求。

[1]吴林,陈善本.智能化焊接技术[M].北京:国防工业出版社,2008.

[2]张宇.基于CCD视觉传感的焊缝跟踪技术的研究[D].上海:上海交通大学,2007.

[3]Bae K Y,Lee T H,Ahn K C.An optical sensing system for seam tracking and weld pool control in gas metal arc weldingofsteelpipe[J].JournalofMaterialsProcessingTechnology,2002,120(1):458-465.

[4]Balfour C,Smith J S,Amin-Nejad S.Feature correlation for weld image-processing applications[J].International journal of production research,2004,42(5):975-995.

[5]杨家林,高进强,秦国梁,等.基于视觉的激光深熔焊熔池检测与图像处理[J].焊接学报,2011,32(11):21-24.

[6]石玗,吴魏,樊丁,等.铝合金MIG焊正面熔池图像视觉传感与处理[J].中国机械工程,2005,16(2):176-179.

Feature extraction of molten pool in TIG welding for aluminum alloy based on vision sensing

SHAN Jun,XIONG Zhenyu,FU Jian’an,XUE Cheng

(School ofAeronautical ManufacturingEngineering,NanchangHangkongUniversity,Nanchang330063,China)

According to the characteristics of aluminum alloy TIG welding,and on the basis of analyzing the characteristics of arc spectrum,the visual sensing system is constructed successfully by choosing suitable light components and confirming the installation structural parameters of CCD camera.By means of the developed visual sensing system,the clear images of molten pool are obtained. Aiming at the captured images,a method of image processing is proposed,including median filtering,Laplace sharpening and improved ant colony algorithm.The traditional ant colony algorithm is improved with selection strategy and information update strategy,and forms a kind of self-adaptive detection method which can effectively improve detection precision and time.Consequently,the edge of molten pool is extracted,and this would be helpful to the on-line monitoring and control of welding quality in future.

aluminum alloy;TIG welding;vision sensing;image processing

TG444+.72

A

1001-2303(2015)11-0010-04

10.7512/j.issn.1001-2303.2015.11.03

2015-07-18;

2015-08-17

江西省教育厅科技项目(GJJ13502)

单俊(1989—),男,江西婺源人,硕士,主要从事焊接自动化方面的研究工作。