某井S13Cr特殊螺纹接头油管柱腐蚀原因

2015-11-22吕拴录宋文文杨向同彭建新赵国仙吕祥鸿郭振东闻亚星朱亮亮

吕拴录,宋文文,杨向同,彭建新,韩 勇,赵国仙,吕祥鸿,郭振东,闻亚星,朱亮亮

(1. 中国石油大学 材料科学与工程系,北京 102249; 2. 塔里木油田,库尔勒 841000;3. 西安摩尔石油工程实验室,西安 710065)

某井S13Cr特殊螺纹接头油管柱腐蚀原因

吕拴录1,2,宋文文2,杨向同2,彭建新2,韩 勇3,赵国仙3,吕祥鸿3,郭振东1,闻亚星1,朱亮亮1

(1. 中国石油大学 材料科学与工程系,北京 102249; 2. 塔里木油田,库尔勒 841000;3. 西安摩尔石油工程实验室,西安 710065)

为了掌握S13Cr特殊螺纹接头油管的耐蚀性,对某井特殊螺纹接头S13Cr油管柱腐蚀状况进行了全面检查,并对不同井深位置油管柱取样进行解剖分析。从油管接头关键结构尺寸和表面精度、井深、腐蚀介质等方面对腐蚀的影响进行了分析,结果表明,不同井段油管腐蚀程度不同,油管特殊螺纹接头内倒角越小,表面精度越高,油管抗腐蚀性能越好。

油管;特殊螺纹接头;腐蚀;接头内倒角

1 现场情况

某完井管柱自下而上为圆头盲堵+93.2 mm×10mm S13Cr110直连型特殊螺纹接头打孔筛管47.58 m+CCS球座+93.2 mm×10 mm S13Cr直连型特殊螺纹接头油管76.36 m+139.7 mm MHR封隔器+93.2 mm×10 mm S13Cr110直连型特殊螺纹接头油管370.87 m+88.9 mm×6.45 mm S13Cr110 特殊螺纹接头油管4 594.9 m+88.9 mm×7.34 mm S13Cr 110特殊螺纹接头油管1 413.57 m+SP井下安全阀+88.9 mm×7.34 mm S13Cr 110特殊螺纹接头油管68.53 m+油管挂。

2011年9月18日,该井酸化压裂,酸化液中含有9%~12% HCl等腐蚀介质。2011年12月12日,该井系统试井关井测压力恢复期间,油压突然从95 MPa下降至80 MPa,与此同时套压异常升高。2012年9月5日,对某井实施修井作业。

为了搞清完井管柱腐蚀状况,对该井起出的油管进行了全面检查,并每隔500 m取样,对油管腐蚀状况进行了解剖检查和试验分析。

2 油管检测分析结果

2.1 油管外观检测结果

在井深0~1 502.42 m井段,油管未见腐蚀(进口88.9 mm×7.34 mm S13Cr110特殊螺纹接头油管);在井深1 668.21~4 490.88 m井段(国产88.9 mm×6.45 mm S13Cr110特殊螺纹接头油管),油管内壁有氧化皮且部分氧化皮脱落,外螺纹接头内倒角处无肉眼可见腐蚀,但油管管体有点蚀;在4 490.88~6 067.36 m井段(国产88.9 mm×6.45 mm S13Cr110特殊螺纹接头油管),所有油管内壁附着泥浆逐渐加厚,清理泥浆后发现油管内壁有氧化皮且部分氧化皮脱落,油管外螺纹接头内倒角及管体内壁均有点蚀;在6 067.36~6 552.88 m井段(国产93.2 mm×10 mm S13Cr110直连型特殊螺纹接头油管),油管内壁附着大量泥浆,内倒角及油管内壁本体均呈严重沟槽状腐蚀形貌。

2.2 油管内表面泥浆附着情况

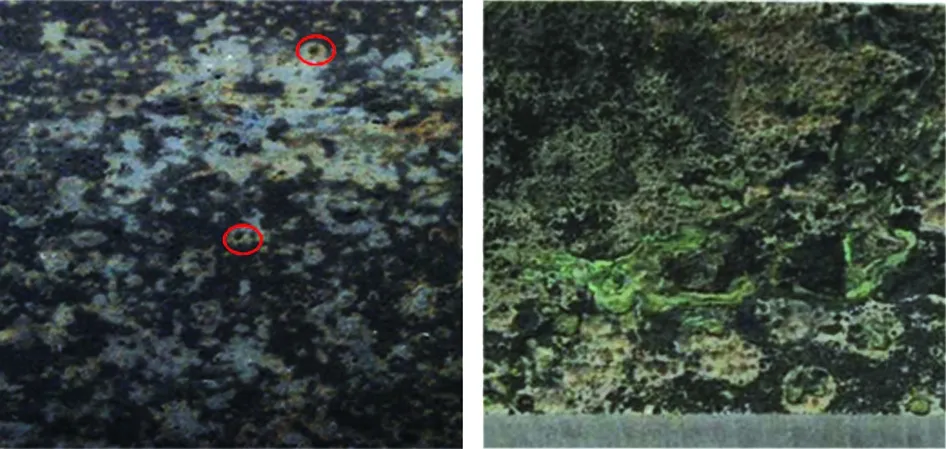

在井深0~1 502.42 m井段,进口S13Cr110油管内壁干净,无泥浆附着;从2 500 m左右开始,国产S13Cr110出现明显的泥浆附着,且井深越深,泥浆附着越严重,见图1;国产直连型S13Cr油管泥浆附着尤为严重。

图1 不同井深油管内表面泥浆附着形貌(随着井深增加泥浆附着趋于严重)Fig. 1 The mud adhesion morphology on tubing inner surface at different depths(The mud adhesion was more serious with the increase of well depth)

将封隔器以上出井编号为T17~T465的国产S13Cr110油管内壁去除附着物去除之后,其内表面呈现明显点蚀形貌;将封隔器以下出井1~8编号的S13Cr110直连型油管内壁泥浆附着物去除之后,其内表面沿轧制方向呈严重的腐蚀坑,见图2。

(a) 封隔器以上 (b) 封隔器以下图2 油管清洗后内表面宏观形貌Fig. 2 Macro-morphology of tubing inner surface after cleaning(a) above packer (b) below packer

2.3 油管内表面氧化皮附着情况

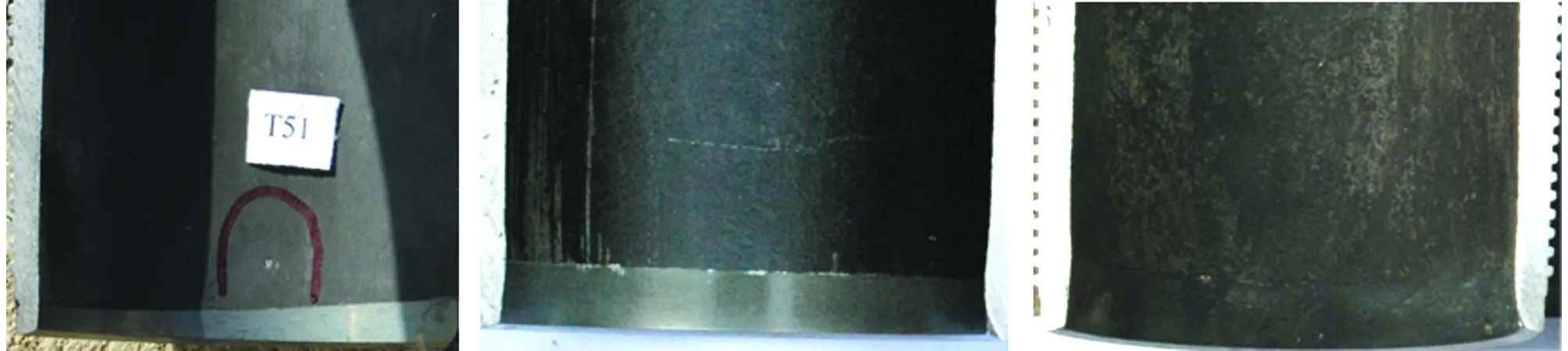

在井深0~1 502.42 m井段,进口S13Cr110油管内壁无氧化皮附着;在井深1 502.42 m以下国产S13Cr110油管内表面均有不完整氧化皮附着,油管内表面氧化皮脱落部位优先发生腐蚀,见图3。

图3 井深4 501.15 m位置编号T308油管内表面氧化皮脱落部位腐蚀形貌Fig. 3 The corrosion morphology of No.T308 tubing inner surface at depth of 4501.15 m after oxide scale peeled

2.4 油管外螺纹接头内倒角腐蚀情况

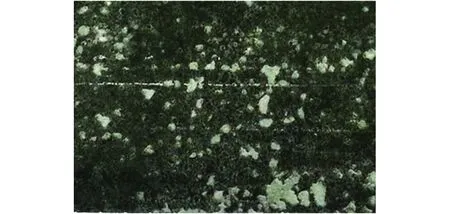

在井深0~1 502.42 m井段,进口S13Cr110油管外螺纹接头内倒角处未出现明显局部腐蚀;在1 668.21~4 490.88 m井段,国产S13Cr110油管外螺纹接头内倒角处也未见明显腐蚀;在4 501.15~6 552.88 m井段,国产S13Cr110油管外螺纹接头内倒角处已无金属光泽,开始出现局部腐蚀(有较为严重的泥浆附着),见图4。即油管接头处内倒角表面光洁度的提高,在一定程度上降低了点蚀发生的趋势。

2.5 油管腐蚀产物及腐蚀深度分析

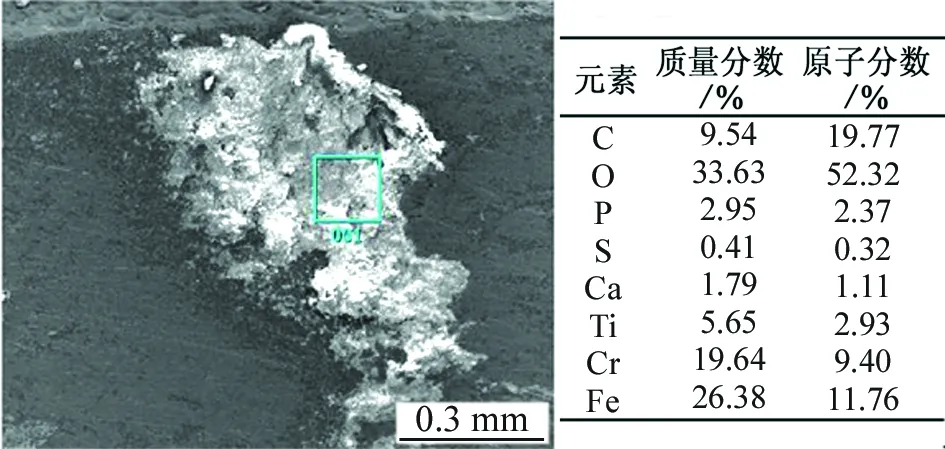

对3根油管钢的腐蚀产物进行EDS分析,结果见图5。由图5可见,对编号为T17、T447和 T465的3根油管腐蚀坑底均发现碳、氧、硫、磷等元素。说明导致腐蚀的介质主要有CO2、水、硫和磷等。

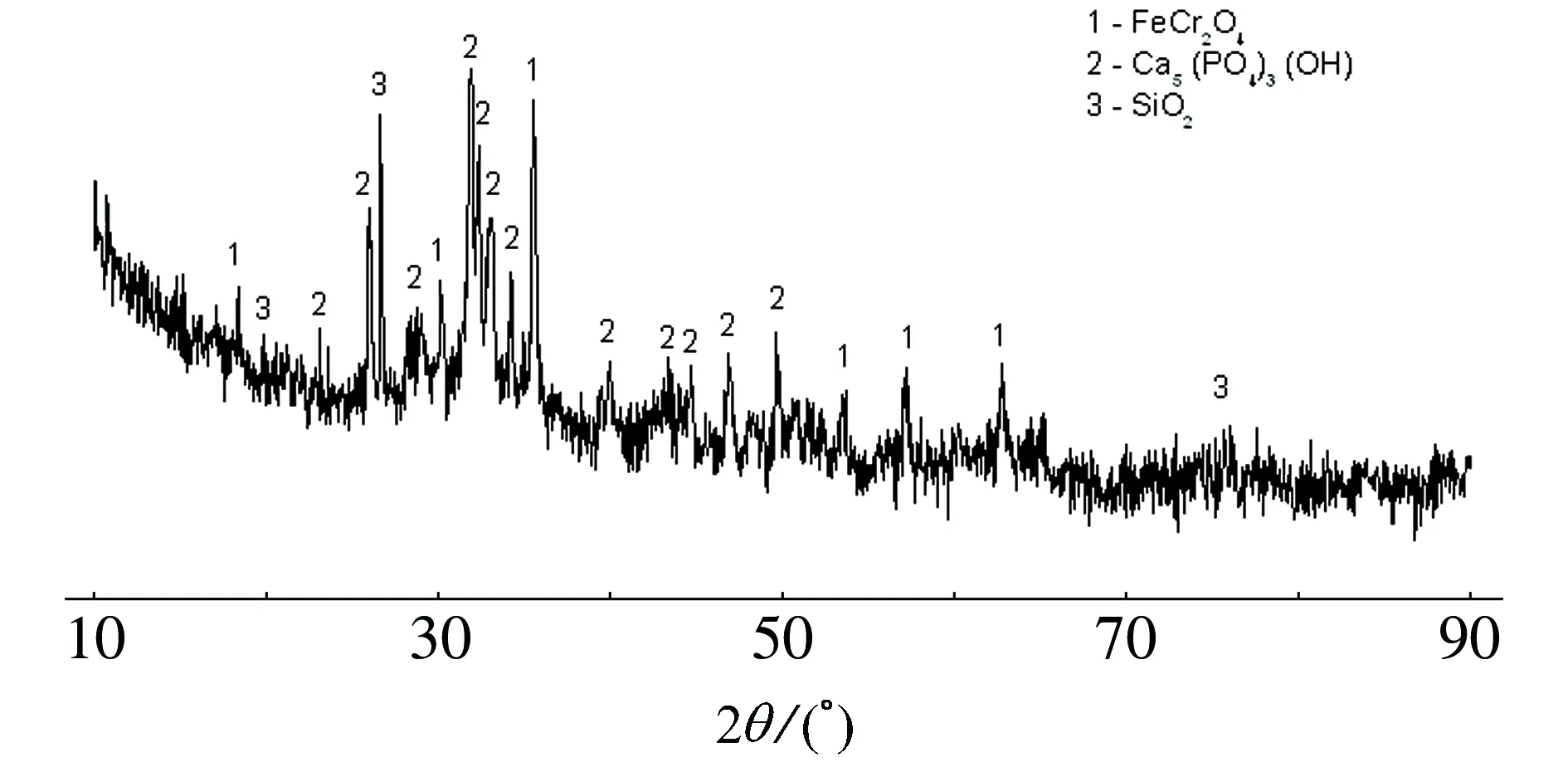

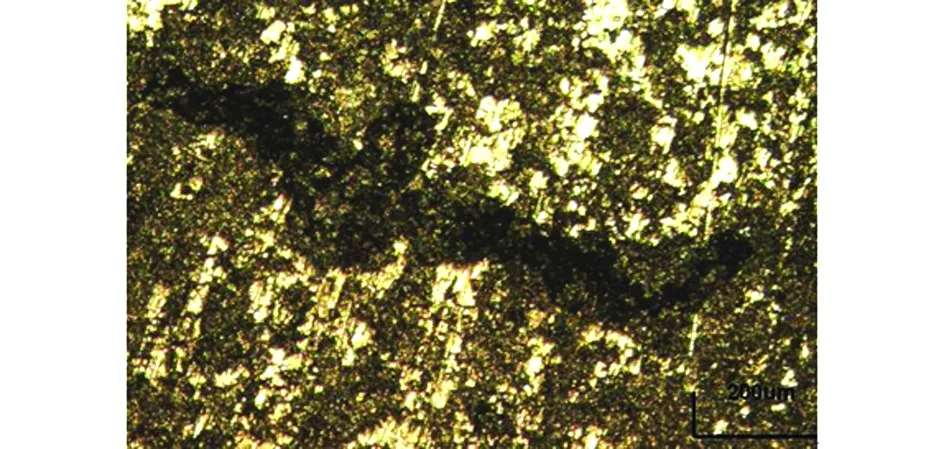

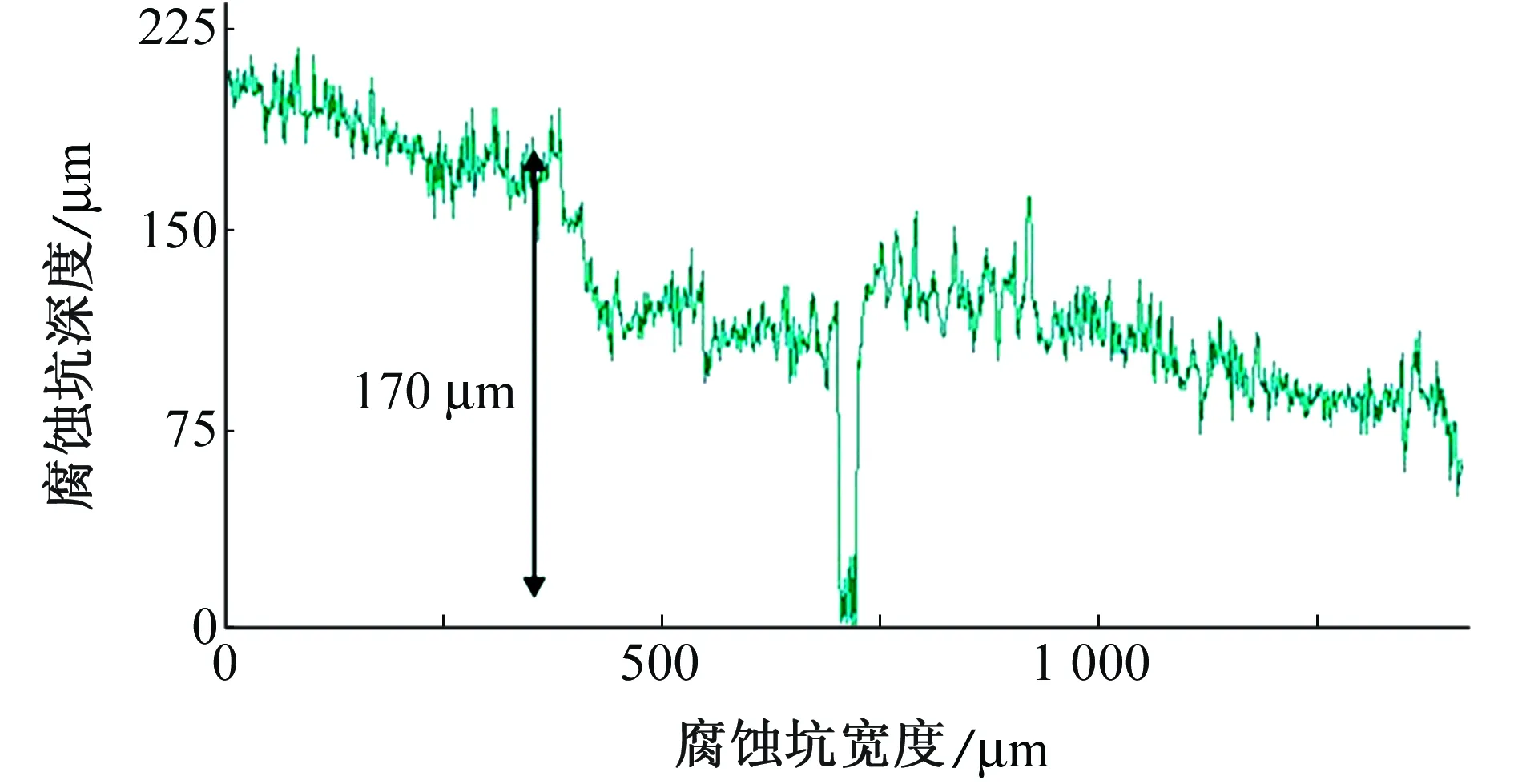

图6为国产新油管内壁氧化皮的XRD衍射分析结果。由图6可见,油管内表面黑色氧化皮为不 锈钢高温氧化形成的尖晶石型化合物FeCr2O4。在氧化皮破裂位置优先发生腐蚀见图7,腐蚀深度达170 μm,见图8。在井深6 117.21 m以下油管内壁腐蚀最严重,最大蚀坑深度高达640 μm。

(a) 井深1 994.8 m T51号 (b) 井深3 997.50 m T256号 (c) 井深6 067.36 m T459号 图4 不同井深油管外螺纹接头内倒角位置腐蚀形貌Fig. 4 Corrosion morphology of the tubing joint chamfering(a) at depth of 1 994.8m of No.T51 (b) at depth of 3 997.50 m of No.T256(c) at depth of 6 067.36 m of No.T459

(a) T17(井深1 668.21 m)

(b) T447(井深5 888.88 m)

(c) T465(井深6 067.36 m)图5 3根油管腐蚀坑底能谱分析结果Fig. 5 Energy spectrum analysis results on corrosion pit bottom for 3 pipelines

图6 国产新油管内壁氧化皮XRD分析结果Fig. 6 The oxide scale XRD analysis result of national new tubing

图7 油管内壁氧化皮破裂部位优先腐蚀Fig. 7 The corrosion occurring first at the position of oxide scale crack on tubing inner surface

2.6 化学成分分析

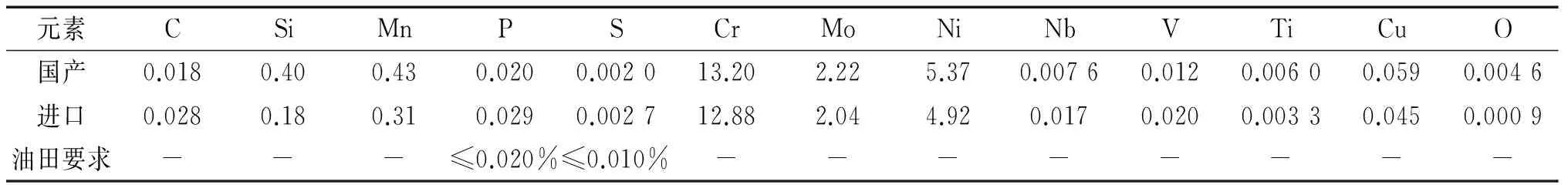

表1为国产和进口油管的化学成分分析结果。由表1可见,国产和进口油管的化学成分均符合油田要求。

3 腐蚀原因分析

该井S13Cr油管在完井酸化后继续在井筒腐 蚀介质中服役1a,期间经过多次的试采及关井,在井深1 500 m以下的油管内壁发生了腐蚀。腐蚀与井深、油管内表面质量、泥浆附着、油管接头内倒角形状和粗糙度等有关。下面对腐蚀原因及影响因素进行分析。

图8 油管内壁氧化皮开裂部位腐蚀深度Fig. 8 The depth of corrosion pit at the position of oxide scale crack on tubing inner surface

3.1 腐蚀介质的影响

钢铁材料腐蚀与CO2、水、Cl-等腐蚀介质有关, Cl-含量越高,腐蚀速率越快[1-2]。该井投产之前进行了酸化作业,酸化液中含有9%~12% HCl等腐蚀介质。油管腐蚀是天然气中的CO2、凝析水和酸化液中的腐蚀介质共同作用的结果。该井工况条件一旦满足腐蚀条件,S13Cr油管会产生腐蚀。

表1 油管化学成分

3.2 井深对腐蚀的影响

在0~1 502.42 m井段,油管没有腐蚀;在1 668.21~4 490.88 m井段,虽然油管管体已经产生腐蚀坑,但外螺纹接头台肩内倒角并没有腐蚀;在4 501.15~6 067.36 m井段,油管内壁内倒角及油管管体内壁均有点蚀;在6 117.21~6 552.88 m井段,油管内壁严重腐蚀。

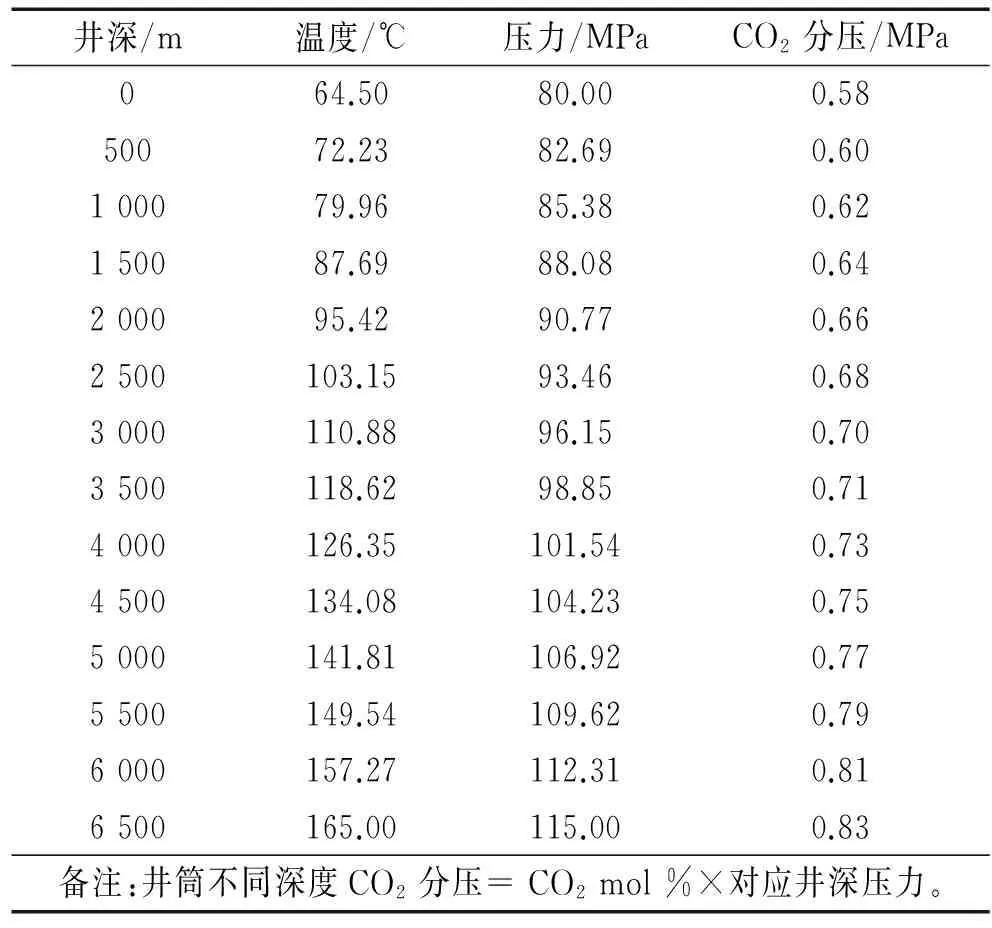

温度、压力和CO2分压随井深变化见表2。由 表2可见,随着井深增加,温度逐渐上升,CO2分压越高,Cl-对油管腐蚀也越来越严重。这说明这种材料的油管随着温度上升,腐蚀抗力下降,在井深大于1 502.42 m的井段使用存在腐蚀问题。

表2 温度、压力和CO2分压随井深变化

3.3 油管内壁氧化皮的影响

由于氧化皮存在一定吸湿性,加之氧化层覆盖不完整,存在孔洞和破裂等现象,当腐蚀条件具备时,会在氧化皮位置形成典型的大阴极小阳极结构,促进局部腐蚀的发生和发展[3]。进口油管内壁经过了喷砂处理,内壁没有氧化皮,所以没有腐蚀。国产油管内壁没有经过喷砂处理,内壁有氧化皮,所以腐蚀严重。

3.4 泥浆附着物的影响

在井深0~1 502.42 m井段,进口S13Cr110油管内壁非常清洁,无泥浆附着;从2 500 m井深以下开始出现明显的泥浆附着,且随井深越深,泥浆附着越严重;在6 117.21~6 505.03 m井段,国产S13Cr110油管泥浆附着尤为严重。

在井筒的酸性环境下, 油管内壁附着的泥浆会呈现出良好的吸湿性和凝固胶结性, 伴随环境气氛和干湿交替等, 泥浆会通过保持水分、凝聚腐蚀介质和构成有利于诱导局部腐蚀的特殊结构影响其下材料的腐蚀行为。并且随着井深增加,井筒温度也随之增加,使得腐蚀加速进行[4-5]。总之,泥浆附着会明显促进点蚀的发生及发展。

3.5 油管接头内倒角形状和粗糙度对腐蚀的影响 油管特殊螺纹接头是按照内平而设计的,但为了保证内外螺纹接头的配合精度,内、外螺纹接头扭矩台肩部位均设计有内倒角,即螺纹接头连接之后在该位置存在较小的结构变化,当高压天然气从此流过时会产生紊流,最终会导致在该部位产生腐蚀集中。接头台肩部位内倒角越大,内倒角表面越粗糙,该部位腐蚀集中就越严重[6-8]。

该油田对另外一口高压气井起出油管外螺纹接头检查分析结果表明:534.47~4 408.77 m和489.24~18.71 m井段的63根油管外螺纹接头台肩内倒角没有腐蚀。在4 399.09~ 499.29 m井段,404根油管中81根油管外螺纹接头台肩内倒角腐蚀,见图9,占该井段油管数量的20.0%;在2 621.79~1 625.19 m井段, 103根油管中61根油管外螺纹接头台肩内倒角腐蚀,占该井段油管数量的59.2%[9]。

图9 另外一口井在井深2 967.53 m位置第172根油管外螺纹接头台肩内倒角腐蚀形貌Fig. 9 The corrosion morphology at male connector tubing shoulder fillet of No.172 tubing at depth of 2 967.53 m in another well

为了防止特殊螺纹接头油管在内外螺纹接头内倒角位置产生腐蚀集中[10-16],该油田要求油管特殊螺纹接头台肩部位内倒角与轴线夹角≤5°,内倒角表面粗糙度Ra≤6.3。

该井所用油管外螺纹接头内倒角尺寸和粗糙度符合该油田技术要求,但国产油管管体内壁粗糙,且存在折叠缺陷和氧化皮。在1 668.21~4 490.88 m井段,油管内壁有氧化皮且部分脱落,管体已经产生腐蚀坑,但外螺纹接头台肩内倒角并没有腐蚀见图4(a)。这充分证明,减小特殊螺纹接头内倒角角度,提高内倒角表面精度,均有利于减缓油管接头内倒角位置腐蚀集中。

4 结论

(1) 在井深0~1 502.42 m井段油管经过了内壁喷砂处理,油管没有腐蚀。

(2) 在井深1 668.21~4 490.88 m井段油管没有经过内壁喷砂处理,虽然油管管体内壁已经产生腐蚀坑,但外螺纹接头台肩内倒角并没有腐蚀。说明减小油管特殊螺纹接头内倒角角度,提高内倒角表面精度,均有利于减缓接头内倒角位置腐蚀集中。

(3) 在井深4 501.15~6 067.36 m井段油管没有经过喷砂处理,油管外螺纹接头内倒角及油管管体内壁均有垢下腐蚀;在6 117.21~6 552.88 m井段,油管内壁垢下腐蚀严重。说明提高油管内表面精度,也可以提高油管腐蚀抗力。

(4) 导致腐蚀的介质主要有CO2、水、硫和磷等。

(5) 该种S13Cr油管在井深大于1 500 m(87.69 ℃)的气井使用存在腐蚀问题。

[1] LÜ S L,XIANG J M,CHANG Z L,et al. Analysis of premium connection downhole tubing corrosion[J]. Material Performance,2008,5:66-69.

[2] 吕拴录,相建民,常泽亮,等. 牙哈301井油管腐蚀原因分析[J]. 腐蚀与防护,2008,29(11):706-709.

[3] 张华民,齐公台. 钢铁表面高温氧化皮对基体钢腐蚀的影响[J]. 材料保护,1995,6.

[4] 毕洪运,于杰,赵鹏,等. G105钻杆腐蚀失效分析[J]. 理化检验-物理分册,2005,41(6):304-306.

[5] 齐慧滨,杜翠薇,李晓刚,等. 湿热环境中碱性泥浆附着下镀锌钢板的腐蚀行为[J]. 金属学报,2009,45(3):338-344.

[6] 吕拴录. 特殊螺纹接头油套管选用注意事项[J]. 石油技术监督,2005,21(11):12-14.

[7] 吕拴录,韩勇. 特殊螺纹接头油,套管使用及展望[J]. 石油工业技术监督,2003,3:1-4.

[8] 吕拴录,骆发前,陈飞,等. 牙哈7X-1井套管压力升高原因分析[J]. 钻采工艺,2008,31(1):129-132.

[9] 吕拴录,李元斌,王振彪,等. 某高压气井13Cr油管柱泄漏和腐蚀原因分析[J]. 腐蚀与防护,2010,31(11):902-904.

[10] LÜ S L,ZHANG G Z. Analysis of N80 BTC downhole tubing corrosion[J]. Material Performance,2004,43(10):35.

[11] 吕拴录,赵国仙,王新虎,等. 特殊螺纹接头油管腐蚀原因分析[J]. 腐蚀与防护,2005,26(4):28.

[12] 吕拴录,骆发前,相建民,等. API油管腐蚀原因分析[J]. 腐蚀科学与防护技术,2007,5:64-66.

[13] 吕拴录,相建民,常泽亮,等. 牙哈301井油管腐蚀原因分析[J]. 腐蚀与防护,2008,29(11):706-709.[14] 袁鹏斌,郭生武,吕拴录. 低合金高强度油管应力导向氢致开裂腐蚀失效分析[J]. 腐蚀与防护,2010,31(5):407-410.

[15] 张福祥,吕拴录,王振彪,等. 某高压气井套压升高及特殊螺纹接头不锈钢油管腐蚀原因分析[J]. 中国特种设备安全,2010,26(5):65-68.

[16] YUAN P B,GUO S W,LÜ S L. Failure analysis of high-alloy oil well tubing coupling[J]. Material Performance,2010,49(8):68-71.

Corrosion Causes of Premium Connection S13Cr Tubing in a Well

LÜ Shuan-lu1,2, SONG Wen-wen2, YANG Xiang-tong2, PENG Jian-xin2, HAN Yong3, ZHAO Guo-xian3, LÜ Xiang-hong3, GUO Zhen-dong1, WEN Ya-xin1, ZHU Liang-liang1

(1. Material Science and Engineering Department, China University of Petroleum, Beijing 102249, China; 2. Tarim Oil Field, Korla 841000, China; 3. Xian Maurer petroleum Engineering Laboratory, Xi′an 710065, China)

In order to master the corrosion resistance of S13Cr, the corrosion status of premium connection S13Cr tubing in a well was checked, and the tubing specimens taken from different well depths were analyzed. Based on the analysis of the effects of main structure dimension and surface precision for the premium connection, well depth and corrosion medium, it was considered that the tubing corrosion degrees were not the same in different well depths, the less the tubing joint inner chamfer, the more the corrosion resistance; and the more the surface precision of tubing joint inner chamfer, the more the corrosion resistance.

tubing; premium connection; corrosion; joint inner chamfer

2014-03-16

吕拴录(1957-),教授级高级工程师,学士,从事失效分析工作,13565769572,lvshuanlu@163.com

TG174

B

1005-748X(2015)01-0076-05