平面编织复合材料层压板低速冲击损伤和压缩失效行为

2015-11-18马少华郭洪杰王勇刚

马少华, 郭洪杰, 回 丽, 王勇刚

(1.沈阳航空航天大学 机电工程学院,沈阳110136;2.中国南方航空股份有限公司 沈阳维修基地,沈阳110169;3.沈阳航空航天大学 航空制造工艺数字化国防重点实验室,沈阳110136)

复合材料由于具有比强度高、比刚度优、材料可设计性等优良特性,已经被广泛应用于航空航天等领域。复合材料结构在受到工具坠落、设备撞击等低速冲击时,结构容易产生损伤。并且表面损伤一般较小,难以观察,内部却会产生基体开裂、基纤剪切、分层和纤维断裂等微观损伤,这些内部损伤会使层合结构的力学性能严重退化,造成复合材料构件承载能力下降,强度甚至可削弱35% ~40%[1],对结构的整体破坏和失效形成潜在的威胁,产生严重的安全隐患。

复合材料的低速冲击损伤及冲击后压缩强度的研究,多年来一直受到国内外研究者的关注。林智育等[2]对两种材料体系和铺层的复合材料层压板进行低速冲击后压缩强度试验,研究了冲击后压缩的破坏机理,并研究了表面凹坑深度、背面基体裂纹长度、损伤面积以及剩余压缩强度与冲击能量的关系。杨旭等[3]对具有不同厚度及铺层的层压板进行了低速冲击和冲击后压缩试验,研究了冲击能量、凹坑深度、损伤面积及冲击后剩余压缩强度等之间的关系,以及厚度、铺层、表面防护等因素对其造成的影响。屈天骄等[4]研究了不同影响因素对低速冲击下复合材料层压板损伤性能的影响,讨论了材料体系、冲击能量、冲头形状和直径、层铺序列与损伤性能之间的关系。Michael 等[5]分析了干态和湿态条件下机织复合材料层压板的低速冲击损伤及其剩余压缩强度。杨宇等[6]分析了分层损伤在层压板内的立体分布情况,对层压板压缩破坏过程进行了观察,研究了含冲击损伤复合材料层压板的压缩破坏机制。崔海超等[7]对未增韧及增韧后的复合材料层压板进行了低速冲击实验,研究了增韧前后凹坑深度、表面损伤直径及冲击能量的关联性,通过对冲击过程中的接触力与时间的分析,探讨了冲击过程中复合材料层压板的损伤过程。

平面编织复合材料层压板与传统的层压板相比,具有较好的层间刚度、层间强度和韧性,可适应高效率的自动化生产方式,铺层性也较好,在模塑过程中,能保持纤维不错位,易于制造各种不规则外形的构件,而且编织结构在微结构上满足一定特殊力学要求,在一定程度上提高了材料的抗冲击性能,使得编织复合材料在飞机结构上得到广泛应用[8~10]。

本工作主要对机织物/双马树脂的层压板在不同冲击能量下的损伤特性以及冲击后压缩特性进行研究,分析表面凹坑深度、损伤面积以及剩余压缩强度与冲击能量的关系。对压缩后层压板的断口进行宏观观察,分析不同等级损伤对压缩失效特征的影响。

1 实验

1.1 试件

试件选用碳纤维平面织物和双马来酰亚胺(BMI)为基体材料压制成的复合材料层压板,为150mm×100mm ×4.8mm的矩形试样,铺层顺序采用准各向同性铺层[+45/0/ -45/90]6S。对该种试验件共进行了8 种不同能量的冲击试验,冲击能量从小到大依次为5J,10J,20J,30J,40J,50J,60J,70J。每种能量冲击的试验结果为4个试样的平均值。

1.2 实验装置

采用自由落体式冲击装置对复合材料层压板进行冲击损伤预制。落锤的质量为5.5kg,具有一个直径为16mm 的钢质半球形冲头,冲头轴线与试件平面垂直,通过调整落锤的下落高度,可以获得所需的冲击能量,在冲击过程中所有的试件均保证不发生二次冲击。冲击时试件支持夹具满足ASTM D7136—2012[11]的标准要求,如图1 所示。冲击后压缩试验夹具满足ASTM D7137—2012[12]的标准要求,如图2 所示。

图1 冲击支持夹具Fig.1 Impact hold equipment

图2 冲击后压缩试验夹具Fig.2 Compress equipment after impact

1.3 损伤的测量

损伤的测量包括凹坑深度的测量和损伤面积的测量。凹坑深度采用测量精度为0. 001mm的千分表来测量。在测量过程中需要将试件和千分表固定在专门的夹具上以消除试件表面不平所带来的影响,在冲击试验后需要马上测量凹坑深度。损伤面积采用超声C 扫描装置给出的测量结果。

2 结果与分析

2.1 冲击损伤

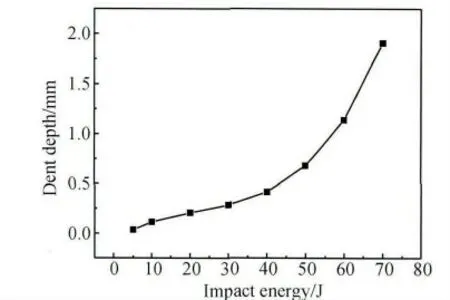

冲击试验完成后,马上对不同冲击能量试件上的凹坑深度进行测量,得到冲击能量与凹坑深度的关系曲线如图3 所示。

图3 冲击能量与凹坑深度曲线Fig.3 The changing curve of dent depth with impact energy

从图3 可以看出,随着冲击能量的增大,表面凹坑深度逐渐增大。当冲击能量较小时,凹坑深度随冲击能量的增加缓慢增加,40J 附近出现拐点,冲击能量大于40J 后,凹坑深度随冲击能量的增加迅速增加。拐点的出现可能是由于随着冲击能量的增加,在基体开裂后,纤维成为主要的承载体,纤维的断裂造成了凹坑深度的突然增加。

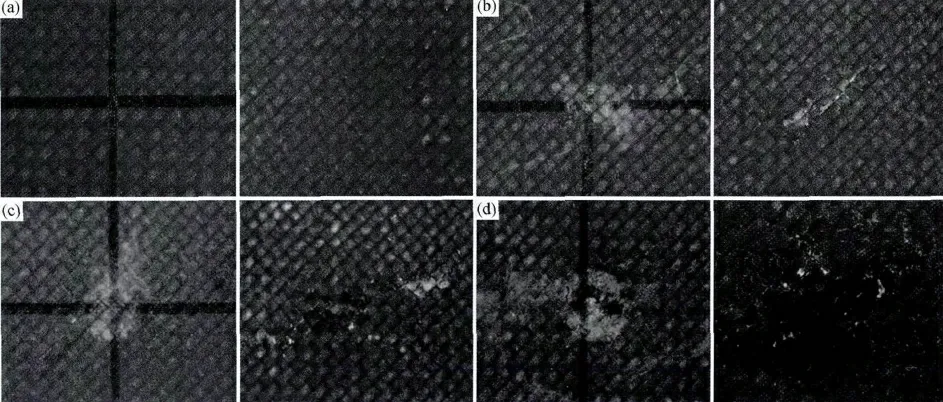

相关研究[13~15]依据凹坑深度将冲击损伤分为无损伤、前表面目视勉强可见、前表面目视可见及穿透性损伤四个等级。在冲击试验完成后,选取典型冲击损伤的试件进行观察,图4 为目视条件下不同冲击能量下层压板前后表面的损伤情况。

从图4 可以看出,冲击能量为5J 时,试件正面和背面均没有损伤。冲击能量为30J 时,试件冲击正面有轻微的树脂脱落,损伤为较浅的凹坑,但凹坑不明显。冲击背面微微突起,且45°方向有明显的基体开裂,裂纹长度较小。冲击能量为50J 时,试件冲击正面损伤为一近似圆形的凹坑,凹坑边缘有少量的纤维断裂,冲击背面有较大的突起,有分层和明显的纤维断裂,且45°方向有明显的基体开裂,裂纹长度增大。冲击能量为70J 时,冲击正面损伤为一个很深的圆形凹坑,凹坑边缘可见纤维断裂和基体开裂,冲击背面突起严重,分层特征明显,可见明显的纤维断裂和45°方向的基体开裂。

图4 冲击表面(左图)和冲击背面(右图)外观损伤Fig.4 The damage of front surface (left)and back surface (right)after impact (a)5J;(b)30J;(c)50J;(d)70J

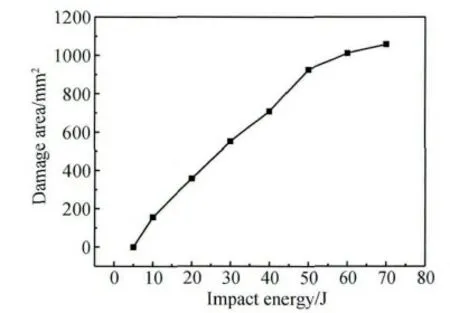

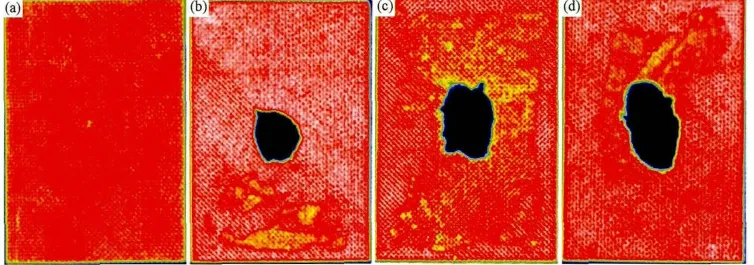

采用超声C 扫描测量冲击后试件损伤面积,得出损伤面积与冲击能量之间的变化规律以及试件冲击后超声C 扫描图像,如图5 和图6 所示。由图6可见,随着冲击能量的增大,试件的损伤面积逐渐扩大,说明试件内部的损伤程度逐渐加重。当冲击能量为5J 时,内部无明显损伤,冲击能量低于损伤门槛值。当冲击能量为30J 时,试件内部有明显的损伤,损伤形貌近似于圆形。随着冲击能量的增加,试件内部损伤面积逐渐增大,在冲击能量和凹坑深度的拐点之后,冲击能量达到50J 时,由于冲头直径是不变的,纤维损伤面积有限,从而使损伤面积增加缓慢。当冲击能量为70J,达到穿透损伤后,损伤面积基本不变,此时损伤区域近似为椭圆形,长轴沿45°方向。

图5 损伤面积和冲击能量曲线Fig.5 The changing curve of damage area with impact energy

图6 不同冲击能量的超声C 扫描图像Fig.6 C-scan photos under different impact energy (a)5J;(b)30J;(c)50J;(d)70J

2.2 冲击后压缩强度

在试件完成冲击损伤之后,进行冲击后压缩试验。为防止试件在压缩载荷下失稳弯曲,试件置于夹具上下、左右的槽中,并在左右两侧各放两个侧板以使试件只在面内产生变形,不产生横向位移,保证试件受到的是面内载荷。试件在受到破坏时,会发出巨大的响声。前后表面的典型破坏形式如图7 所示。从图可以看出试件的破坏均起始于冲击损伤区域,在平行载荷方向没有变化,而在垂直于载荷的方向上向两边扩展,当损伤扩展到试件边缘,前后表面铺层纤维发生断裂,试件最终整体失效。除损伤断裂部位外,试件其余部分保持着较好的外观形态,在试件前后表面的所有破坏区域都包含冲击损伤区域。

图7 压缩后试件的破坏形式Fig.7 The damage of test sample after compression (a)30J front surface(left)and back surface(right);(b)70J front surface (left)and back surface (right)

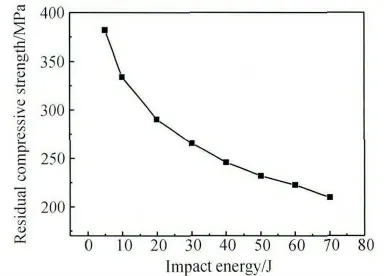

图8 冲击能量和剩余压缩强度曲线Fig.8 The changing curve of residual compressive strength with impact energy

冲击能量和剩余压缩强度关系的曲线如图8 所示,随着冲击能量的增加,试件的剩余压缩强度逐渐降低,但二者之间并不是线性关系,在40J 左右存在着拐点,从曲线来看,随着冲击能量的增加,剩余压缩强度降低幅度有变缓的趋势。这主要是由于之前复合材料由纤维和基体共同承受冲击,损伤只是产生基体裂纹和层间分层。随着冲击能量的增加,纤维产生断裂,纤维断裂损伤对剩余压缩强度的影响较大,但是冲头的直径是固定的,在出现拐点之后纤维断裂损伤面积只会有少量的增加。因此,就整体趋势而言,剩余压缩强度会随着冲击能量的增加,下降幅度变缓。

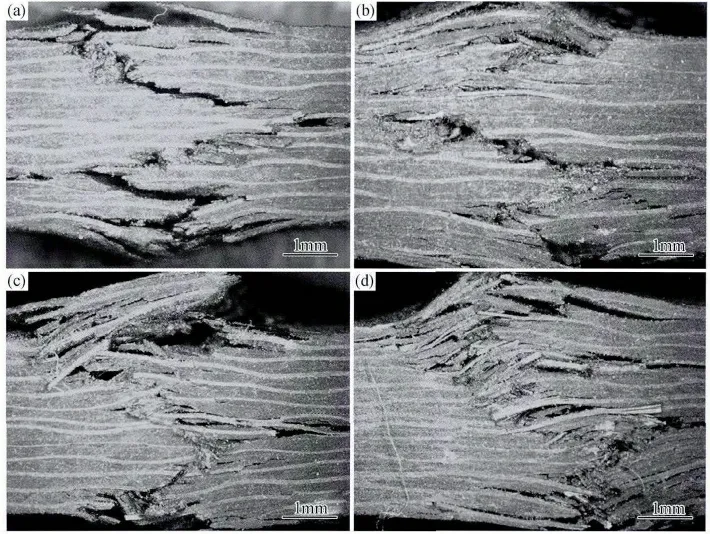

将压缩破坏后的试件沿加载力方向从中间切开,通过体视显微镜对冲击中心区域的侧面形貌进行观察,分析不同等级损伤对压缩失效特征的影响,如图9 所示。当冲击能量为5J 时,其失效模式为剪切分层失效。30J 时,层压板断口侧面可见轻微的纤维断裂和分层,主要是剪切失效特征,无微屈曲特征。50J 时,断口侧面可见明显的分层特征和少量的纤维断裂,断口侧面有少量的屈曲特征。70J 时,可见明显的纤维断裂、树脂脱落和严重的分层,断口侧面有明显的屈曲特征且屈曲面积较大。

图9 压缩后的侧面体式形貌Fig.9 The side face of stereo microscope after compression (a)5J;(b)30J;(c)50J;(d)70J

3 结论

(1)当冲击能量为5J,30J,50J,70J 时,冲击损伤分别为无损伤、前表面目视勉强可见、前表面目视可见及穿透性损伤四个等级。

(2)随着冲击能量的增大,表面凹坑深度逐渐增大,但是二者之间并不满足线性关系,在40J 附近存在拐点。在拐点之前凹坑深度增加缓慢,在拐点之后凹坑深度随冲击能量的增加迅速增加。

(3)随着冲击能量的增大,损伤面积逐渐增大,剩余压缩强度逐渐降低,最后都有变缓的趋势,损伤面积在达到穿透性损伤后基本不变。

(4)不同等级损伤的失效特征不同,无损伤和目视勉强可见主要为分层失效;目视可见主要为基体开裂与分层,有少量的屈曲特征;穿透性损伤主要为纤维断裂、树脂脱落和严重的分层,有明显的屈曲特征且屈曲面积较大。

[1]郑锡涛,李泽江,李光亮.含损伤复合材料层合板剩余压缩强度研究进展[J].宇航材料工艺,2011,41(3):20 -26.(ZHENG X T,LI Z J,LI G L. Advance of study on residual compressive strength of damaged composite laminates[J]. Aerospace Materials & Technology,2011,41(3):20-26.)

[2]林智育,许希武,朱伟垚.复合材料层板冲击损伤特性及冲击后压缩强度研究[J].航空材料学报,2011,31(1):73 -80.(LIN Z Y,XU X W,ZHU W Y. Experimental study on impact damage characteristics and residual compressive strength of composite laminates[J]. Journal of Aeronautical Materials,2011,31(1):73 -80.)

[3]杨旭,何为,韩涛,等. 低速冲击下复合材料层板压缩许用值[J]. 复合材料学报,2014,31(6):1626 - 1634.(YANG X,HE W,HAN T,et al. Compressive allowable of composite laminates subjected to low-velocity impact[J]. Acta Materiae Compositae Sinica,2014,31(6):1626 -1634.)

[4]屈天骄,郑锡涛,范献银,等. 复合材料层合板低速冲击损伤影响因素分析[J].航空材料学报,2011,31(6):81-86.(QU T J,ZHENG X T,FAN X Y,et al. Exploration of several influence factors of low-velocity impact damage on composite laminates[J]. Journal of Aeronautical Materials,2011,31(6):81 -86.)

[5]MICHAEL D,BETIANA A,ACHALEIF C. Low velocity impact and compression after impact characterization of woven carbon/vinylester at dry and water saturated conditions[J]. Composite Structures,2012,94(5):1582 -1589.

[6]杨宇,孙侠生,杨胜春,等.含冲击损伤复合材料层压板压缩破坏机制试验研究[J]. 复合材料学报,2012,29(3):197 -202.(YANG Y,SUN X S,YANG S C,et al. Experimental study on compressive failure mechanism of low-velocity impact damaged composite laminates[J]. Acta Materiae Compositae Sinica,2012,29(3):197 -202.)

[7]崔海超,马宏毅,闫丽,等. T700/6421 复合材料层板低速冲击后损伤特性[J]. 材料工程,2009 (增刊2):60-63.(CUI H C,MA H Y,YAN L,et al. Studies on the lowvelocity impact damage characteristic of composites laminates[J]. Journal of Materials Engineering,2009(Suppl 2):60 -63.)

[8]NAIK N K,CHANDRA S Y,MEDURI S. Damage in woven-fabric composites subjected to low-velocity impact[J].Composites Science and Technology,2000,60(5):731 -744.

[9]IANNUCCI L,DECHAENE R,WILLOWS M,et al. A failure model for the analysis of thin woven glass composite structures under impact loadings[J]. Computers and Structures,2001,79(8):785 -799.

[10]HOSUR M V,ADBULLAH M,JEELANI S. Studies on the low-velocity impact response of woven hybrid composites[J]. Composite Structures,2005,67(3):253 -262.

[11]American Society for Testing and Materials. ASTM D7136/D7136M—2012 standard test method for measuring the damage resistance of fiber-reinforced polymer matrix composite to a drop-weight impact event[S]. PA:ASTM International,2012.

[12]American Society for Testing and Materials. ASTM D7137/D7137M—2012 standard test method for compressive residual strength properties of damaged polymer matrix composite plates[S]. PA:ASTM International,2012.

[13]沈真,陈普会,刘俊石,等.含缺陷复合材料层压板的压缩破坏机理[J].航空学报,1991,12(3):1 -5.(SHEN Z,CHEN P H,LIU J S,et al. Experimental study on the compressive failure mechanisms of damaged composite laminates[J].Acta Aeronautica et Astronautica Sinica,1991,12(3):1 -5.)

[14]BAUCOM J N,ZIKRY M A. Low-velocity impact damage progression in woven E-glass composite systems[J]. Composites Part A:Applied Science and Manufacturing,2005,36(5):658 -664.

[15]SCARPONI C. Impact testing on composites laminates and sandwich panels[J]. Journal of Composite Materials,1996,30 (17):1873 -1911.