7A04-T6铝合金水下搅拌摩擦焊接接头的组织和性能

2015-11-18徐瑞琦郝亚鑫李天麒王快社

徐瑞琦, 王 文, 郝亚鑫, 乔 柯, 李天麒, 王快社

(西安建筑科技大学 冶金工程学院,西安710055)

7A04 铝合金属于Al-Zn-Mg-Cu 系铝合金,是一种超硬铝合金,具有密度小、比强度高、疲劳性能好、抗腐蚀性能强、易成形等诸多优点,已被广泛应用于航空、航天、船舶、车辆、现代核工业等领域中。超高强铝合金传统焊接方法主要有熔化极气体保护焊、钨极惰性气体保护焊、等离子弧焊、激光焊和电子束焊等。这些传统的熔化焊接方法容易产生气孔及裂纹等缺陷,焊接质量较低,例如2519 铝合金熔化极气体保护焊及激光焊焊接接头强度仅为母材强度的61% ~74%[1]。

搅拌摩擦焊(friction stir welding,FSW)是英国焊接研究所于1991年发明的一种新型的固相连接技术[2],并已在铝合金,特别是很难用传统的熔化焊接方法进行焊接的2XXX 和7XXX 系铝合金中成功应用[3~11]。近年来国内外学者对铝合金FSW 进行了大量研究,结果表明:与传统熔化焊接技术相比,FSW 可以显著提高焊接接头的强度。但是,由于FSW 过程中产生了大量的摩擦热和塑性变形热,使得焊接接头存在明显的热软化效应,导致焊接接头的强度低于母材,特别是超高强铝合金焊接接头,其最高强度为母材强度的77%。2219-T6 铝合金的抗拉强度仅为母材强度的73.7%[12],7050 铝合金的接头强度仅为母材强度的77%[13]。为了解决该问题,国内外学者尝试采用冷却介质对焊接过程中的被焊工件进行实时强制冷却或焊后冷却,以减弱焊接温度场对接头的热软化效应,从而改善接头的组织和性能[14~18]。水作为一种常用的冷却介质,具有较高的比热容和较强的导热能力,其强大的冷却作用可以有效地减少被焊接工件的热输入量,减小再结晶晶粒和析出相长大的驱动力,进而达到细晶强化和沉淀强化的目的。目前针对常用7A04 超高强铝合金强制冷却FSW 技术鲜有报道。因此本工作分别在空气和水冷条件下对7A04-T6 铝合金板进行搅拌摩擦焊接,研究强制冷却对接头组织性能的影响,为实现7A04 超高强铝合金高效优质连接提供参考。

1 实验材料及方法

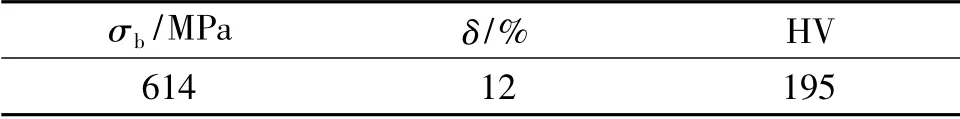

选用60.0mm ×60. 0mm ×2. 8mm 的7A04-T6铝合金板材进行搅拌摩擦焊接,7A04 铝合金化学成分(质量分数/%)为:Cu 2.0,Mg 2.8,Zn 7.0,Mn 0.6,Cr 0.25,Si 0.5,Fe 0.5,Ti 0.1,Al 余量。其室温力学性能如表1 所示。

表1 7A04-T6 室温力学性能Table 1 Mechanical properties of 7A04-T6 at room temperature

搅拌摩擦焊接在改造的X5032 型立式升降台铣床上进行,搅拌头工具材料为W18Cr4V,轴肩直径为12mm,搅拌针直径为3.4mm,长度为2.6mm。搅拌头旋转速率为950r/min,焊接速率为190mm/min,压下量为0.2mm。焊接前,先将铝合金板接头端面用砂纸打磨,用钢丝刷将工件待焊接表面刷干净,并用丙酮擦拭后用压板固定在冷却水槽内,冷却循环水流速为0.15L/s。

金相试样经Keller 试剂腐蚀后在Neophot-21 型光学显微镜下进行观察。采用JSM-6700F 型场发射扫描电子显微镜背散射(BSE)模式观察析出相形貌。采用401MVD 型数显显微维氏硬度计进行显微硬度测试,测试位置为沿试样横截面焊核区的厚度中心水平方向,硬度测试间隔为0.5mm。采用JEM-3010 型透射电子显微镜(TEM)进行微观组织观察。沿垂直于焊缝方向切取拉伸试样,平行试样3 件。拉伸测试采用Instron8801 型电液伺服试验机,测试过程按照ASTM-E8/E8M-08 标准执行,拉伸速率为1mm/min。在JSM-6700F 型场发射扫描电子显微镜进行拉伸端口形貌观察。

2 结果与分析

2.1 微观组织

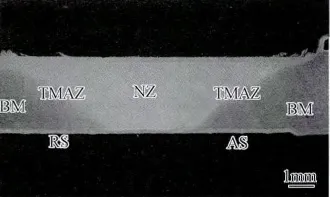

图1 为7A04-T6 铝合金水下搅拌摩擦焊接(underwater friction stir welding,UFSW)接头的横截面宏观形貌。由图可见,UFSW 接头主要分为焊核区(NZ)、热机械影响区(TMAZ)、母材区(BM)。由于循环水的强制冷却作用,使得FSW 焊接过程中产生的大量摩擦热和塑性变形热被对流的循环水迅速带走,组织中热影响区(HAZ)较空气中焊接接头面积分布小[19]。

图1 UFSW 接头横截面宏观形貌Fig.1 Cross section macrograph of UFSW joint

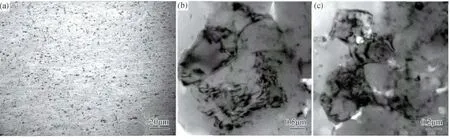

图2a 为7A04-T6 铝合金母材的显微组织。可以看出母材为典型的轧制组织,平均晶粒尺寸约为20μm,晶粒沿轧制方向被拉长,部分晶粒破碎,晶粒尺寸不均匀。合金中Zn 和Mg 含量相对较高,是其主要强化元素,人工时效导致晶粒内部和晶间沉淀析出细小的平衡相

在FSW 过程中,NZ 的金属受到搅拌头摩擦产热和机械搅拌的热力耦合作用,发生了剧烈的塑性变形,产生了细小的等轴状动态再结晶晶粒,平均晶粒尺寸约为2.8μm(图2b)。在循环水冷条件下,由于循环水的强制冷却作用,使得大量的摩擦热和塑性变形热被循环水迅速带走,大大降低了金属再结晶晶粒的长大驱动力,抑制了再结晶晶粒的长大,使得UFSW 焊核区平均晶粒尺寸细化到0.8μm(图2c)。

图2 7A04-T6 微观组织 (a)母材;(b)FSW 接头NZ 微观组织;(c)UFSW 接头NZ 微观组织Fig.2 Microstructure of 7A04-T6 (a)base metal;(b)NZ of FSW joint;(c)NZ of UFSW joint

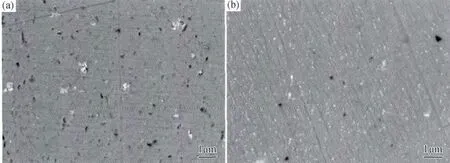

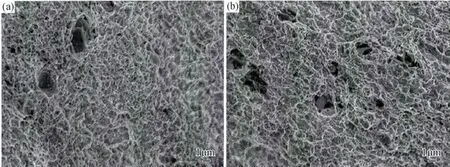

7A04 铝合金的主要强化机制是沉淀时效强化,合金的强度主要由沉淀相的尺寸及弥散程度决定。FSW 和UFSW 过程中,NZ 的瞬时高温和剧烈的塑性变形促使沉淀相发生固溶,并在焊后冷却过程中从基体中析出。由于循环水冷的快速冷却作用抑制了沉淀析出相的聚集长大,UFSW 接头NZ 析出相尺寸30 ~150nm 明显小于FSW 接头析出相尺寸80 ~400nm(图3a,b)。细小的析出相阻碍了再结晶晶粒的长大,对细化晶粒也起到重要作用。

图3 不同焊接介质中焊核区的析出相 (a)空气;(b)冷却水Fig.3 Precipitated phases of NZ in different welding media (a)air;(b)cooling water

2.2 力学性能

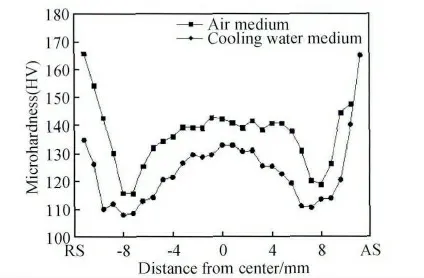

图4 为7A04-T6 铝合金FSW 和UFSW 接头的显微硬度。由图可见,FSW 和UFSW 接头硬度变化趋势基本相同,均呈“W”型。与母材相比,FSW 和UFSW 接头的硬度都明显降低,这是因为焊接过程中的热软化效应破坏了母材T6 峰值时效状态,导致接头中的析出相η-MgZn2产生的沉淀强化作用减弱。两种介质条件下,接头硬度最小值均出现在后退侧(RS)的HAZ 处,这是由于焊接过程中该处经受焊接热循环作用,晶粒粗化,且析出相偏聚长大。焊接过程中,NZ 处合金受到大量的摩擦热,产生了剧烈塑性变形,使得第二相发生了固溶,在焊后冷却过程中,NZ 发生了析出时效效应,使得NZ 硬度有所回升。强制冷却条件下,循环水可以迅速带走焊接产生的热量,使析出相来不及长大,析出相尺寸明显小于空气条件下析出相尺寸,减弱了焊接热软化效应,使接头硬度(139.4HV)明显高于FSW 接头硬度(127.5HV)。

图4 不同焊接介质中接头显微硬度分布Fig.4 Microhardness distribution of the FSW and UFSW joints

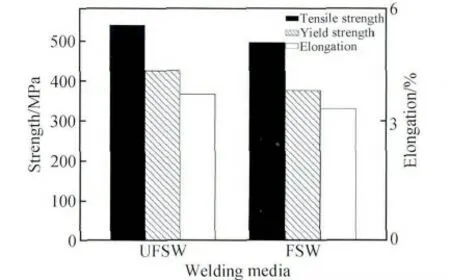

图5 为7A04-T6 铝合金FSW 和UFSW 接头的室温拉伸性能。由图可见,UFSW 接头的抗拉强度为538. 1MPa,达到母材抗拉强度(如表1)的87.6%,明显高于FSW 接头的强度系数80.6%(抗拉强度为494.9MPa)。这是因为循环水冷作用下,均匀分布的细小析出相,造成基体晶格畸变,阻碍了材料塑性变形时的位错运动。金属强化取决于位错与脱溶相质点间的相互作用。当运动位错遇到脱溶质点时,会在质点周围生成位错环以通过脱溶质点的阻碍。按照Orowan 强化机制[21,22],位错绕过脱溶质点时所需增加的切应力与质点的半径相关。当体积分数一定时,强化值与脱溶质点半径成反比,质点越小,强化值越大。循环水冷条件减弱了接头的热软化效应,抑制了析出相的聚集长大,从而改善了接头的拉伸性能。UFSW 接头的晶粒尺寸显著细化,产生细晶强化作用。因此,沉淀强化和细晶强化的共同作用促使UFSW 接头的强度较FSW 接头明显提高。UFSW 接头拉伸断裂位置主要位于HAZ 和TMAZ 交界处,该区域组织梯度较大,析出相尺寸较大,导致接头塑性较差,成为UFSW 接头的薄弱区。

图5 不同焊接介质中接头的拉伸性能Fig.5 Tensile properties of the FSW and UFSW joints

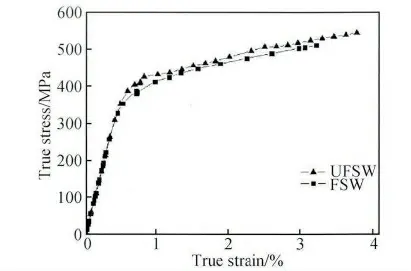

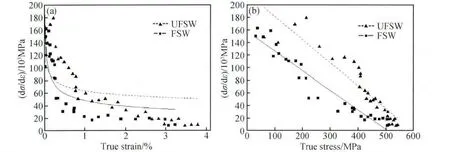

图6 为FSW 和UFSW 接头拉伸真应力-真应变曲线,从图中可见,FSW 和UFSW 接头呈现出相似的应力应变行为,其中UFSW 接头表现出较长的加工硬化过程。图7a,b 分别为FSW 和UFSW 接头拉伸加工硬化速率-真应变曲线和加工硬化速率-真应力曲线。从图中可以看出,FSW 和UFSW 接头表现出相同的应变硬化阶段。在变形初始阶段,材料中位错存储速率较大,具有较高的加工硬化速率。随着变形的进行,材料的应变硬化速率持续下降,当位错的存储被动态回复所抵消且两者达到平衡时,出现了新的平衡阶段,材料的应变硬化速率保持恒定,由于损伤的积累,最终导致在该平衡阶段快结束时,材料发生失效。与FSW 接头相比,UFSW 接头表现出较高的加工硬化程度,这是因为UFSW 接头具有细小的析出相,提高了可动位错运动障碍,从而提高了接头的应变硬化能力,使得接头在具有优良强度的同时,保持了较好的塑性。

图6 不同焊接介质中接头的真应力-真应变曲线Fig.6 True stress-strain curves of the FSW and UFSW joints

图7 不同焊接介质中接头的加工硬化速率-真应变曲线(a)和加工硬化速率-真应力曲线(b)Fig.7 The work hardening rate-true strain curves (a)and work hardeningrate-true stress curves (b)of the FSW and UFSW joints

2.3 拉伸断口形貌

图8 分别为空气和强制水冷介质中接头拉伸断口形貌。断口呈现出微孔聚合型韧性断裂特征。断口内具有大量等轴状韧窝,韧窝内部分布有粒状的析出相,部分析出相颗粒已经在应力集中作用下发生破裂。韧窝的形成与析出相及塑性变形有关,因析出相的强度、弹性模量和塑性等均与母材不同,塑性变形时,滑移沿基体滑移面进行,析出相起到阻碍作用,形成位错塞积群,进而在两者交界处造成应力集中,随着应变量的增大,应力集中加剧,过大的集中应力造成界面分离或析出相本身折断,形成细小的微孔,这是裂缝的起源点。随着塑性变形的继续,微孔间金属继续变形,材料局部被拉长,微孔钝化。微孔间的材料以内颈缩的方式断裂,拉伸破坏时,微观裂纹就在析出相周围形成,进而扩展断裂。局部裂纹扩展速率增加,导致材料塑性下降,伸长率降低。

图8 不同焊接介质中接头拉伸断口形貌 (a)空气;(b)冷却水Fig.8 Tensile fracture surfaces of the FSW and UFSW joints (a)air;(b)cooling water

3 结论

(1)循环水冷显著抑制了再结晶晶粒和析出相的长大,NZ 平均晶粒尺寸为0.8μm,析出相尺寸为30 ~150nm。

(2)FSW 和UFSW 接头硬度分布曲线均呈现“W”型。硬度最低值均出现在后退侧的HAZ 处。UFSW 接头NZ 平均硬度值为139.4HV,明显高于FSW 接头NZ 平均硬度值127.5HV。

(3)UFSW 接头的抗拉强度达到母材抗拉强度的87.6%,比FSW 接头的抗拉强度提高了43.2MPa。UFSW 接头具有较高的应变硬化能力,拉伸断裂位置主要位于HAZ 和TMAZ 交界处,拉伸断口呈现微孔聚合型韧性断裂特征。

[1]许良红,田支凌,彭云,等. 高强铝合金的激光焊接头组织及力学性能[J]. 中国激光,2008,35(3):456 -461.(XU L H,TIAN Z L,PENG Y,et al. Microstructure and mechanical properties of high strength aluminum alloy laser welds[J]. Chinese Journal of Lasers,2008,35(3):456 -461.)

[2]THOMAS W M,NEEDLHAM J C,DAWES C J,et al.Friction stir butt welding:UK,PCT/GB92/02203[P].1995 -10 -05.

[3]夏罗生,陈累玉. 搅拌摩擦焊技术在我国的发展及应用现状[J]. 热加工工艺,2013,42(17):13 -19.(XIA L S,CHEN L Y. Development and application of FSW in China[J]. Hot Working Technology,2013,42(17):13 -19.)

[4]FRANCHIM A S,FERNANDEZ F F,TRAVESSA D N.Microstructural aspects and mechanical properties of friction stir welded AA2024-T3 aluminium alloy sheet[J]. Materials and Design,2011,32(10):4684 -4688.

[5]LEE W B,YEAN Y M,JUNG S B. The improvement of mechanical properties of friction-stir-welded A356 Al alloy[J]. Materials Science and Engineering (A),2003,355(25):154 -159.

[6]CHEN Y C,FENG J C,LIU H J. Precipitate evolution in friction stir welding of 2219-T6 aluminum alloys[J]. Materials Characterization,2009,60(6):476 -481.

[7]付春坤,白钢,王红宾,等.7050 铝合金搅拌摩擦焊接头组织特征研究[J]. 航空精密制造技术,2012,48(3):49 -51.(FU C K,BAI G,WANG H B,et al. Research on the microstructure feature of joint of 7050 aluminum alloy by friction stir welding[J]. Aviation Precision Manufacturing Technology,2012,48(3):49 -51.)

[8]FULLER C B,MAHONEY M W,CALABRESE M,et al.Evolution of microstructure and mechanical properties in naturally aged 7050 and 7075 Al friction stir welds[J].Materials Science and Engineering (A),2010,527(9):2233 -2240.

[9]张成聪,沈小丽,封小松,等. 2195 铝锂合金填充式摩擦点焊接头显微组织与力学性能[J]. 航空材料学报,2014,34(1):22 -26.(ZHANG C C,SHEN X L,FENG X S,et al. Microstructure and mechanical properties of refill friction spot welds in 2195Al-Li alloy[J]. Journal of Aeronautical Materials,2014,34(1):22 -26.)

[10]杨新岐,崔雷,徐晓东,等. 铝合金6061-T6 搅拌摩擦焊搭接焊缝缺陷及疲劳性能[J]. 航空材料学报,2013,33(6):38 -44.(YANG X Q,CUI L,XU X D,et al. Weld defects and fatigue properties of friction stir overlap joints for 6061-T6 aluminum alloy[J]. Journal of Aeronautical Materials,2013,33(6):38 -44.)

[11]张丹丹,曲文卿,庄来杰,等. 铝锂合金搅拌摩擦焊搭接接头组织及力学性能[J]. 航空材料学报,2013,33(2):24 -28.(ZHANG D D,QU W Q,ZHUANG L J,et al. Microstructure and mechanical properties of friction stir welded Al-Li alloy lap joints[J]. Journal of Aeronautical Materials,2013,33(2):24 -28.)

[12]LI J Q,LIU H J. Characteristics of the reverse dual-rotation friction stir welding conducted on 2219-T6 aluminum alloy[J]. Materials and Design,2013,45:148 -154.

[13]姜玉恒,刘金合,周卫涛. 7050 铝合金搅拌摩擦焊接头微观组织及力学性能分析[J]. 电焊机,2012,42(7):86 -89.(JIANG Y H,LIU J H,ZHOU W T. Microstructure and mechanical properties analysis of welding joint 7050 aluminum alloy in friction stir welding[J]. Electric Welding Machine,2012,42(7):86 -89.)

[14]BENAVIDES S,LI Y,MURR L E,et al. Low-temperature friction-stir welding of 2024 aluminum[J]. Scripta Materialia,1999,41(8):809 -815.

[15]LIU H J,ZHANG H J,YU L. Effect of welding speed on microstructures and mechanical properties of underwater friction stir welded 2219 aluminum alloy[J].Materials and Design,2011,32:1548 -1553.

[16]丁凯,吴楠,王文,等.水下搅拌摩擦焊接铝合金组织与性能研究[J].热加工工艺,2012,41(9):157 -159.(DING K,WU N,WANG W,et al. Study on microstructure and properties of aluminum alloy submerged friction stir welding[J]. Hot Working Technology,2012,41(9):157 -159.)

[17]ZHANG H J,LIU H J,YU L. Microstructure and mechanical properties as a function of rotation speed in underwater friction stir welded aluminum alloy joints[J]. Materials and Design,2011,32:4402 -4407.

[18]FRATINI L,BUFFA G,SHIVPURI R. Mechanical and metallurgical effects of in process cooling during friction stir welding of AA7075-T6 butt joints[J]. Acta Materialia,2010,58(6):2056 -2067.

[19]朱伟. 7075 铝合金搅拌摩擦加工的组织结构及性能表征[D]. 重庆:重庆大学,2010.(ZHU W. Characterization for the mircostructural and property of 7075 aluminum alloys during friction stir processing[D]. Chongqing:Chongqing University,2010.)

[20]ZHANG Z,YU J,WANG Q,et al. Effects of multiple plastic deformations on microstructure and mechanical properties of 7A04-T6[J]. Rare Metal Materials and Engineering,2011,40(Suppl 3):69 -72.

[21]DIERINGA H. Properties of magnesium alloys reinforced with nanoparticles and carbon nanotubes:a review[J].Journal of Materials Science,2011,46(2):289 -306.

[22]何广进. 纳米SiC 颗粒增强AZ91D 镁基复合材料的强化机制研究[D]. 北京:清华大学,2012.(HE G J. Study on the strengthening mechanism of n-SiCp/AZ91D composites[D]. Beijing:Tsinghua University,2012.)