复合材料波纹板轴向压溃仿真及机身框段适坠性分析

2015-11-18牟浩蕾邹田春杜月娟

牟浩蕾, 邹田春, 杜月娟, 解 江

(中国民航大学 天津市民用航空器适航与维修重点实验室,天津300300)

运输类飞机结构的适坠性设计对于航空安全具有重要意义,通过飞机结构适坠性设计可以进一步提升乘员和机组人员的生存机率。随着航空复合材料的广泛应用,给复合材料飞机结构的适坠性设计、验证及适航审定提出了新要求和巨大挑战。长期以来,复合材料飞机结构的适坠性设计主要依靠工程经验并结合大量试验进行验证,此种方法设计周期长、费用高、可重复性差。随着商业有限元软件的发展与成熟,采用数值仿真与少量试验相结合的方法成为研究复合材料飞机结构适坠性的一个有效途径[1,2]。因此,建立满足要求的飞机复合材料结构适坠性仿真分析方法成为一项重要的研究工作。

美欧等国较早地开展了复合材料飞机结构适坠性的试验及仿真分析研究工作。20 世纪90年代,美国NASA Langley 研究中心对Beech Starship、CirrusSR-20、Lancair 等几种不同型号的复合材料飞机进行了整机坠撞试验,并进行了大量的仿真研究工作,研究结果表明这几类复合材料飞机在坠撞情况下,传递到乘员身上的载荷及加速度在可生存范围内,具有较好的适坠性能[3,4]。欧盟通过“坠撞可生存设计CRASURV”等研究计划,在有限元材料模型适用性分析、复合材料机身盒段的抗坠撞性能和全复合材料结构适坠性设计方法等方面开展了一系列的研究,其中,荷兰NLR 制造了波纹梁试件,并负责静力学试验,德国DLR 负责其动力学压溃试验,法国CEAT 开展下部结构为波纹梁试件的A320 机身结构坠撞试验研究,最终建立了一套完整的复合材料飞机结构适坠性仿真分析方法[5,6]。与此同时,国内外学者也开展了大量的复合材料结构有限元仿真研究[7~13]。华盛顿大学Feraboli 等[14,15]基于“积木式”研究方案,对机身货舱地板下部复合材料支撑杆结构进行了大量试验、仿真研究及优化设计工作,建立的有限元模型能够较为准确地模拟复合材料结构的破坏过程,后续将开展更高级别的复合材料结构件试验及仿真研究,深入研究复合材料机身框段结构的适坠性能。David 等[16]重新设计机身框段,将机身框上抬,在下部沿纵向布置复合材料波纹梁结构,基于改进的机身框段结构,进行试验与仿真研究工作,但由于机身框没有提供稳定压溃平台,没有取得理想的破坏模式。由于复合材料在飞机结构中的应用比例越来越高,对于复合材料机身框段的适坠性需要进一步开展深入研究。

本工作采用试验与仿真相结合的方法,首先建立复合材料波纹板有限元模型,基于试验获得T700/3234 复合材料力学性能数据及波纹板准静态压溃数据,验证复合材料波纹板有限元模型及材料模型的正确性;其次将复合材料波纹板用作机身框段下部吸能结构,在机身框平面内横向布置复合材料波纹板,分析研究在7m/s 坠撞时的机身段模型破坏模式和座椅与地板连接处加速度响应特性。

1 复合材料波纹板压溃试验与仿真分析

1.1 复合材料波纹板压溃试验

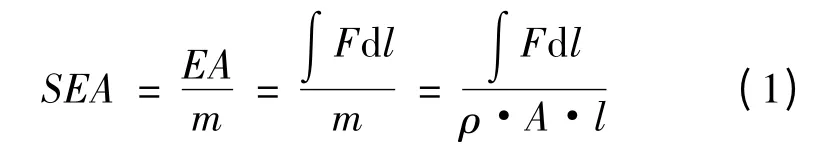

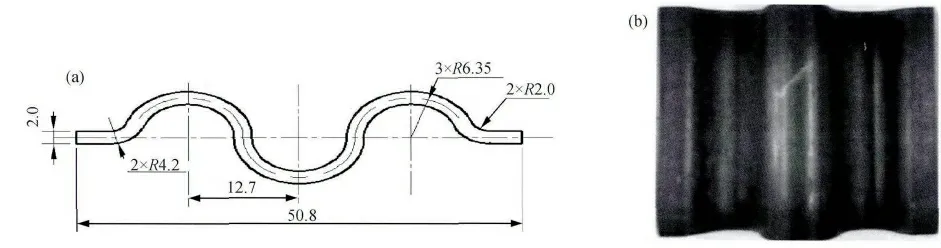

复合材料波纹板试件的制备、材料性能试验及准静态压溃试验均在北京航空材料研究院完成。波纹板试件高76mm,平均厚度为2mm,波纹板试件形状如图1 所示。为了引发稳态压溃,在波纹板顶端设置了单面45°倒角薄弱环节。复合材料试件选用T700/3234,在132℃下固化成型,铺层形式为[0/90]4S,对称铺层,共有16 层,每层厚度为0.125mm。试件以2.5mm/min 匀速压溃,试验获得的压溃失效形态如图2 所示,载荷-位移曲线如图3 所示。

由压溃力(F)对压溃距离(l)进行积分得到在整个压溃过程中所吸收的总能量(EA),定义结构有效破坏长度内单位质量(m)所吸收的能量为比吸能(SEA),

式中,ρ 为材料密度,A 为薄壁管横截面积。

通过计算获得复合材料波纹板的比吸能值为72.47J/g。

图1 复合材料波纹板试件 (a)截面几何尺寸;(b)波纹板试件Fig.1 Composite sinusoidal specimen (a)sectional geometry;(b)composite sinusoidal specimen

图2 波纹板压溃试验后典型形态Fig.2 Typical morphology of composite sinusoidal specimen after crush testing

1.2 有限元模型建立

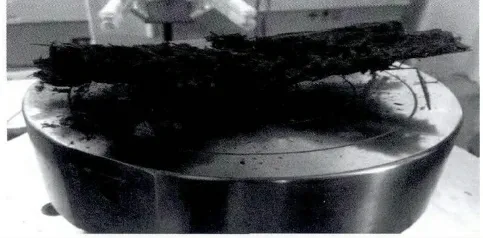

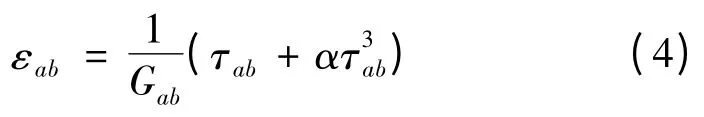

波纹板有限元模型采用四边形B-T 壳单元,厚度为2mm。通过减小顶端一行单元的厚度来模拟45°倒角薄弱环节,厚度为0.25mm。采用* PART_COMPOSITE 来定义波纹板的16 层铺层,每个铺层通过厚度方向的积分点来定义。复合材料波纹板材料模型为基于Chang-Chang 失效准则的Mat 54_Enhanced_Composite_Damage 模型[15],其材料性能参数如表1 和表2 所示。刚性墙材料模型为Mat 20_Rigid,材料参数如表3 所示。

图3 准静态压溃载荷-位移曲线Fig.3 Quasi-static crushing load-displacement curve

1.3 材料损伤模型

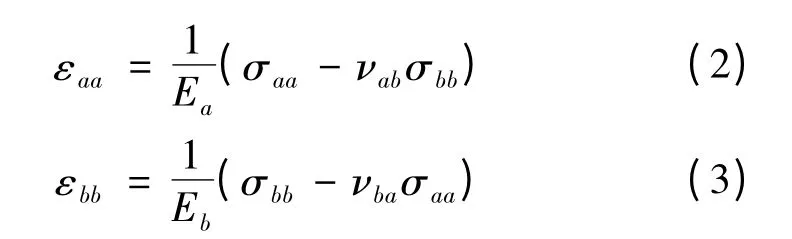

在LS-DYNA 的MAT54_Enhanced_Composite_Damage 材料模型中[15],材料在弹性范围内的应力-应变关系如下:

表1 T700/3234 力学性能Table 1 Material properties of T700/3234

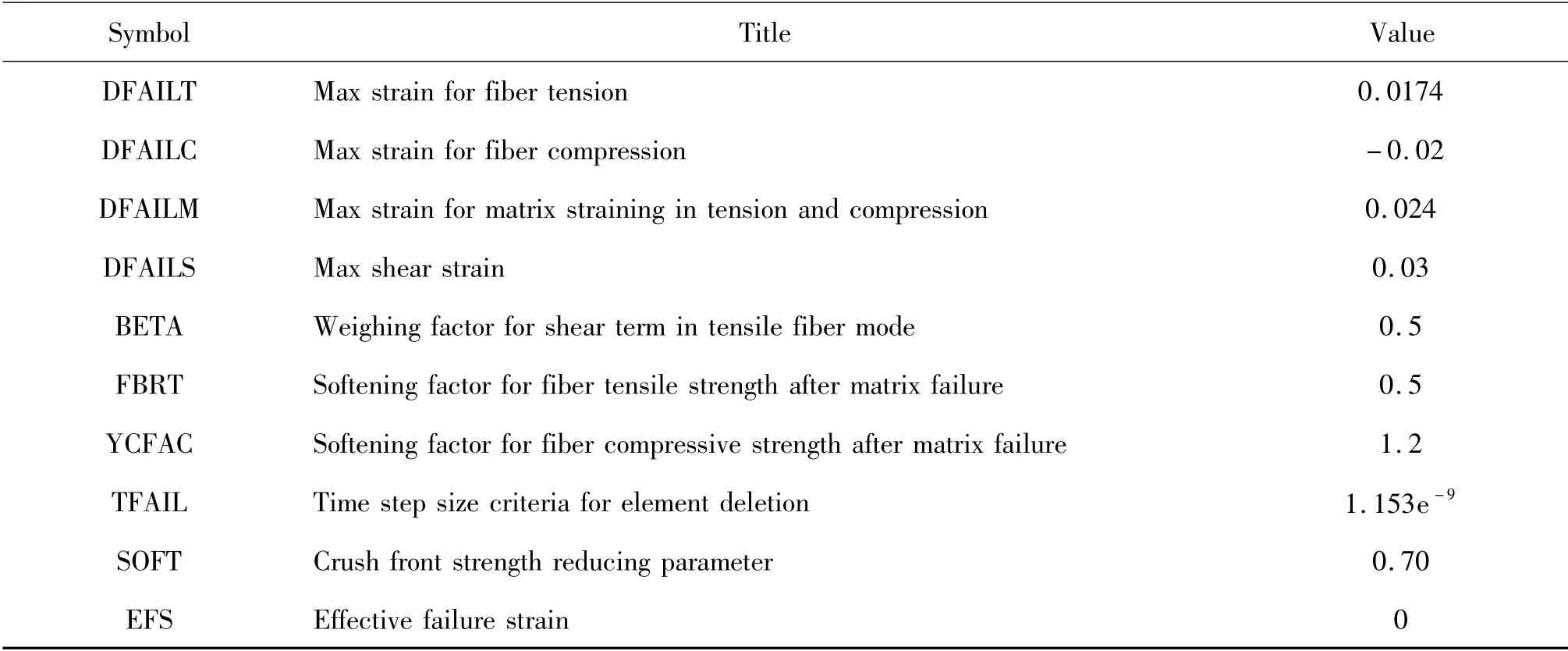

表2 T700/3234 应变极限及失效参数Table 2 Strain-limits and failure parameters of T700/3234

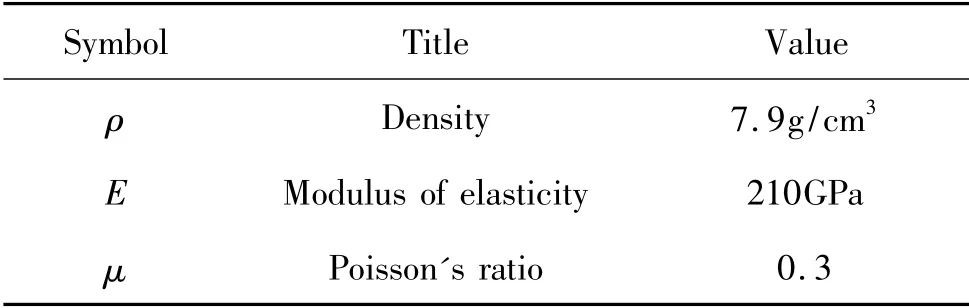

表3 刚性墙材料参数Table 3 Material parameters of rigid ground

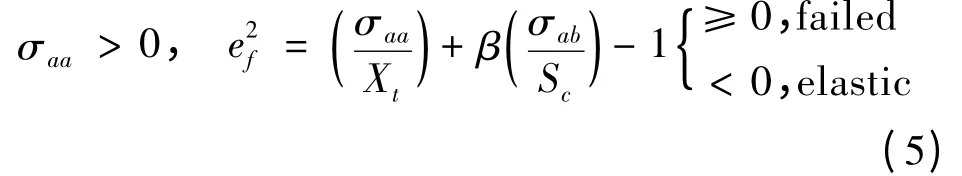

在式(4)中,α 参数是非线性剪切应力项的加权因子。材料超出了弹性范围,MAT54 材料采用Chang-Chang 准则来判定铺层的失效行为,如式(5)-(8)所示。

(a)纤维拉伸模式(纤维断裂):

β 是在纤维拉伸模式下剪切项的加权因子,0≤β≤1.0。

纤维断裂引起铺层失效后,Ea=Eb=Gab=νba=νab=0。

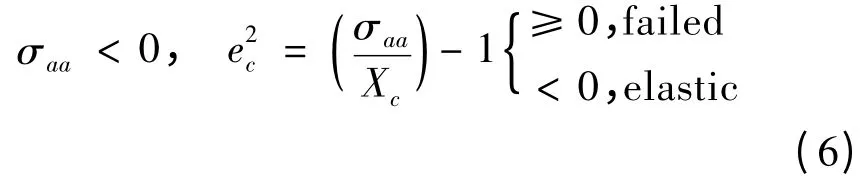

(b)纤维压缩模式(纤维屈曲或扭转):

在纤维屈曲或扭转引起铺层失效后,Ea=νba=νab=0。

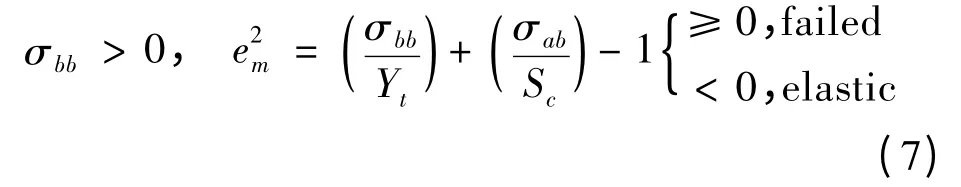

(c)基体拉伸模式(在横向拉伸和面内剪切下的基体开裂):

在基体开裂引起铺层失效后,Ea=νba=0→Gab=0。

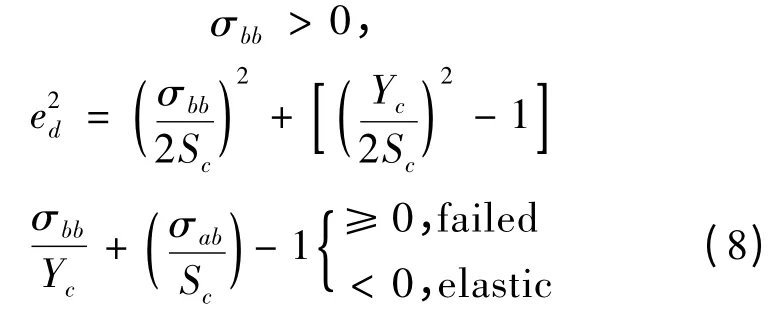

(d)基体压缩模式(在横向压缩和面内剪切下的基体开裂):

在基体开裂引起铺层失效后,Ea=νba=νab=0→Gab=0。

式中,ef,ec,em和ed称为历史变量,对应描述为纤维方向与基体方向的拉伸和压缩行为。Xt,Xc,Yt,Yc,Sc为应力失效参数。剪切应力加权因子β 明确定义在拉伸失效模式下剪切行为的影响。

1.4 有限元仿真及模型验证

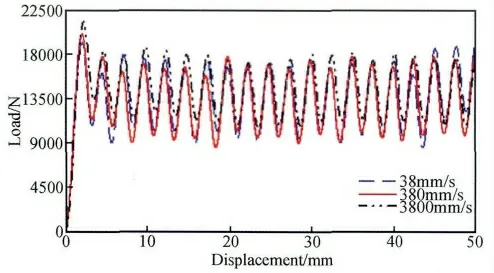

基于试验加载条件,约束波纹板有限元模型最底端节点的所有平动自由度,顶端完全自由。约束刚性墙使之只能沿波纹板高度方向向下移动。为了提高仿真计算效率,本研究对加载速率进行了放大,采用了38mm/s,380mm/s,3800mm/s 的加载速率进行仿真,获得的仿真载荷-位移曲线如图4所示。

从图4 中可以看出,加载速率的放大对吸能的影响不大,也就是说在载荷-位移曲线中并没有表现出明显的惯性效应影响。在材料参数输入中没有考虑材料的应变率效应,缩放加载速率也不会由于应变率效应对结果产生影响,所以本研究选择3800mm/s 的加载速率是合理的,从表4 中的计算时间上看,增大加载速率对于提高计算效率效果明显。

图4 不同加载速率下的载荷-位移曲线Fig.4 Load-displacement curves under different loading speeds

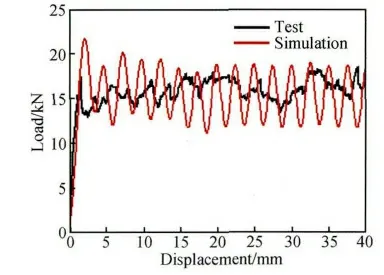

表4 不同加载速率下计算时间Table 4 Computing time under different loading speeds

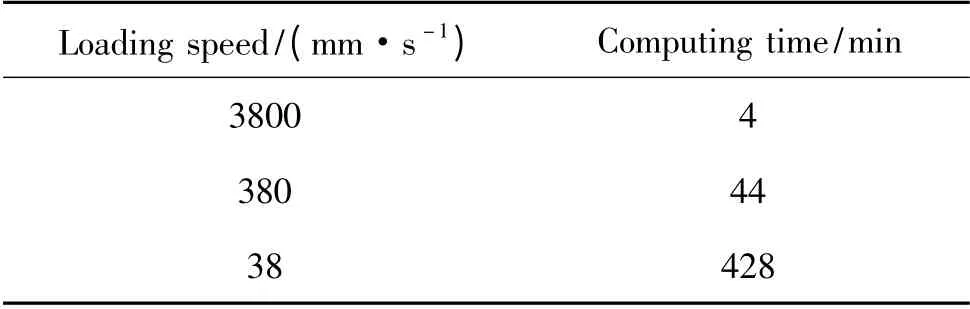

刚性墙与波纹板之间采用Rigid_Nodes_to_Rigid_Body 接触,分别定义刚性墙和波纹板为接触的主从部分。图5 给出了复合材料波纹板压溃仿真的失效模式。从图5 可以看出,复合材料波纹板单元稳定逐行消去,是一个渐进失效的过程。对仿真输出载荷-位移曲线进行SAE 600HZ 滤波处理,仿真获得的载荷-位移曲线与试验结果的对比如图6 所示。获得的比吸能值为69. 98J/g,与试验结果差值为-3.44%,误差较小且在可接受的范围内。由此可以看出,复合材料波纹板单层壳单元建模并不能很好地模拟其真实失效行为,但是本仿真获得的比吸能值与试验结果吻合度较高,验证了有限元模型和材料模型的正确性。因此,基于本复合材料波纹板有限元模型,将其用作机身下部吸能结构,开展进一步的机身框段适坠性仿真研究工作。

图5 复合材料波纹板渐进失效模式Fig.5 Progressive failure mode of composite sinusoidal specimen

图6 仿真载荷-位移曲线与试验结果对比Fig.6 Simulation load-displacement curves contrast with experimental results

2 复合材料波纹板布局机身框段适坠性仿真分析

2.1 机身框段有限元模型

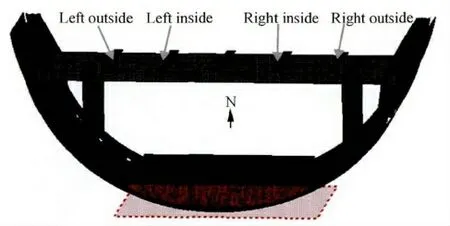

运输类飞机在坠撞过程中,主要是机身客舱地板下部结构发生重大变形,因此,本研究只建立了客舱地板下部机身框段有限元模型,包括机身蒙皮、机身加强框、桁条、客舱地板梁、座椅导轨、客舱地板支撑杆,货舱地板以及复合材料波纹板等,如图7 所示。整个机身段模型为3 框2 跨,包括中间1 排座椅,机身框段有限元模型纵向长度为1200mm,货舱半径为1600mm。重新设计机身框段,将机身框段上抬,使机身框上沿与下部货舱地板齐平,其下沿由弧形变为平直段,在机身框与机腹蒙皮之间横向布置复合材料波纹板。考虑到真实飞机机身结构的复杂性,基于文献[16,17]中的模型简化方法和原则,对某些结构进行简化处理,忽略舱门和货舱货物的影响,忽略铆接和螺接等连接件的影响,采用rigid body 连接。参考中国民用航空规章CCAR 25.562 条款应急着陆动力要求,定义模拟每个座椅和乘员的集中质量为88kg,图7给出了4个参考点的位置(乘员与座椅以集中质量分配到座椅导轨上)。撞击平面采用刚性地面来模拟,材料模型为Mat 20_Rigid。机身框段有限元模型采用B-T 壳单元,共包括184944个节点、180965个单元。

图7 机身框段有限元模型Fig.7 Finite element model of fuselage section

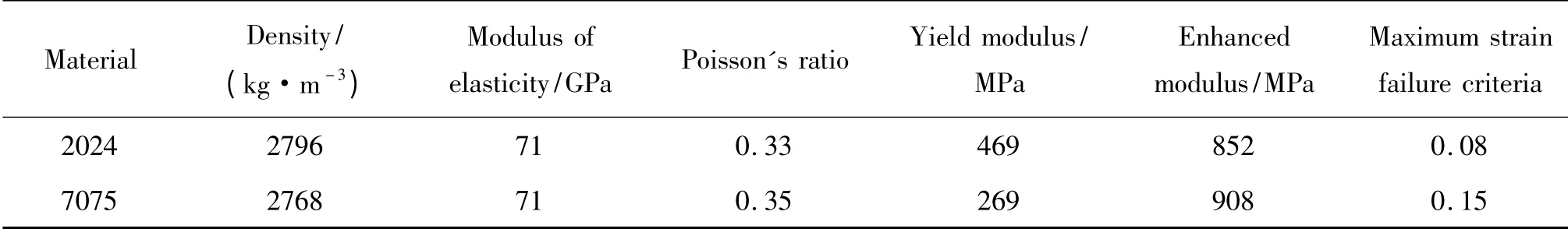

除复合材料波纹板外,机身框段其余结构均采用铝合金,机身框、地板梁、支撑杆和长桁选用高强度铝合金Al-7075,蒙皮、地板选用具有优越疲劳性能的铝合金Al-2024。铝合金Al-2024 和Al-7075 材料模型选取MAT 24_Plastic_Kinematic,其各项力学参数如表5 所示。整个机身框段有限元模型以7m/s的初始垂直速度撞击刚性地面,采用Single_Surface_Contact 来定义蒙皮、机身框段之间以及其与刚性地面间的接触关系,选取静摩擦因数0.2,动摩擦因数0.1。

表5 铝合金主要力学性能参数Table 5 Mechanical properties of the aluminum alloys

2.2 机身框段适坠性仿真分析

2.2.1 破坏模式

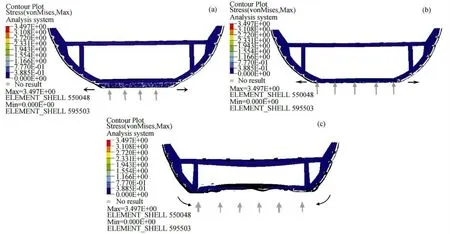

图8 给出了货舱下部为波纹板布局机身框段有限元模型在不同坠撞时刻的应力云图和变形图。从图8a 中可以看出,机身框段与刚性地面接触,受到向上载荷的作用,复合材料波纹板发生渐进失效破坏,波纹板单元稳定逐行消去,蒙皮承受拉伸载荷作用,破坏过程较为稳定。从图8b 中可以看出,复合材料波纹板基本完全破坏失效,机身框开始与刚性地面碰撞,蒙皮产生轻微褶皱。从图8c 中可以看出,蒙皮产生较为严重的褶皱现象,同时货舱地板向客舱地板方向隆起,承受拉伸载荷作用。客舱地板支撑杆开始与刚性地面接触,导致机身框向内弯曲断裂,在客舱地板支撑杆与机身框连接部位处形成2个塑性铰。整个坠撞过程中,未出现下部客舱支撑杆贯穿客舱地板的情况,客舱地板没有发生破坏,乘员-座椅系统得到有效支撑。

图8 机身框段在不同时刻的应力云图和变形图Fig.8 The stress cloud of composite fuselage section at different times (a)20ms;(b)40ms;(c)120ms

2.2.1 加速度响应特性

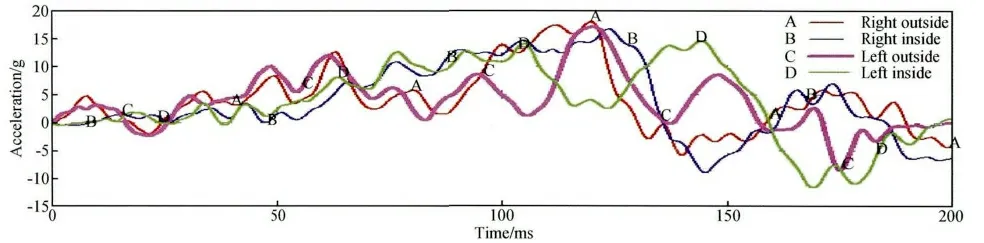

运输类飞机座椅与地板连接处的加速度响应是评价飞机结构适坠性能的一项重要指标。图9 给出了4个座椅参考点处的加速度时间历程曲线。从图9 可以看出,内外侧加速度响应趋势较为一致,但外侧加速度幅值要略高于内侧加速度幅值。主要原因是外侧靠近机身边框,并位于下部形成的机身框、客舱地板支撑杆与地板梁组成的刚硬三角区域内,其结构刚硬,变形吸能少,导致外侧座椅与地板连接处的加速度幅值略有增加。

图9 座椅与地板连接点的加速度响应Fig.9 Acceleration responses of the junctions between seats and floor

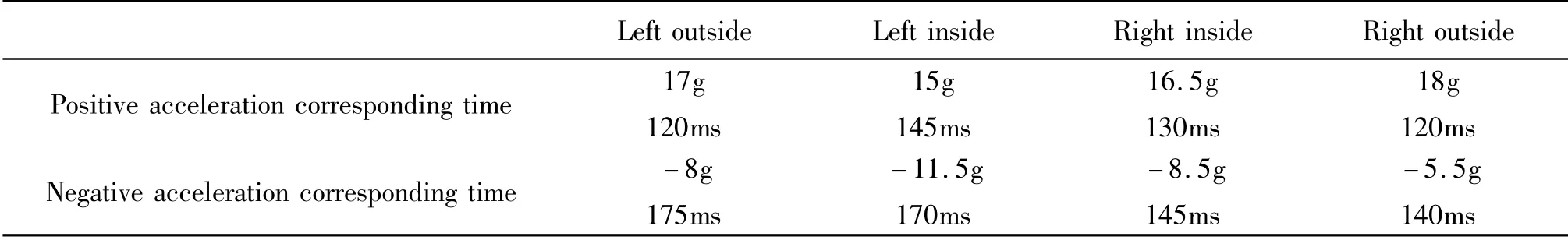

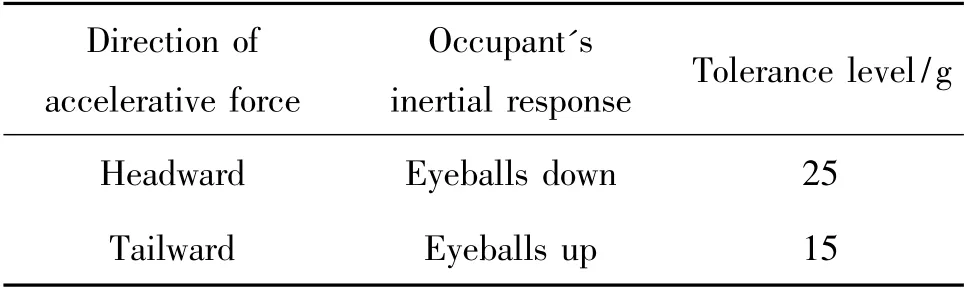

表6 给出了4个座椅参考点处的正向和负向加速度峰值及其出现的时间。从图9 中可以看出,在机身框段整个坠撞过程中,前40ms 内,由于复合材料波纹板的渐进失效吸能和蒙皮的破坏吸能,很好地缓和了冲击动能,加速度值较少;之后铝合金机身框与刚性地面接触,虽然机身框发生变形吸能,但加速度逐渐增加;在120ms 左右,客舱地板支撑杆与刚性地面开始接触,导致座椅与地板连接处的加速度达到最大值。在120ms 时,右外侧座椅与地板连接处的正向加速度幅值为18g;130ms 时右内侧座椅与地板连接处的正向加速度幅值为16.5g;145ms 时左内侧座椅与地板连接处的正向加速度幅值为15g;120ms 时左外侧座椅与地板连接处的正向加速度幅值为17g。外侧座椅与地板连接处的正向加速度幅值出现的时间比内侧的正向加速度幅值的时间提前。随后机身框段发生回弹,产生负向加速度,170ms 时左内侧座椅与地板连接处的最大负向加速度为-11.5g。表7 给出了人体对垂直方向加速度的耐受极限[18],可以看出,座椅与地板连接处的正向加速度(眼球向下)幅值不超过25g,负向加速度(眼球向上)幅值不超过15g,在人体耐受极限范围内,能够保证乘员的生命安全。

表6 峰值加速度及其对应时间Table 6 Maximum peak acceleration and corresponding time

表7 人体对垂直方向加速度耐受极限[18]Table 7 Human tolerance limits to acceleration [18]

3 结论

(1)通过T700/3234 复合材料性能试验获得其力学性能参数,进行复合材料波纹板压溃试验获得压溃吸能数据,基于试验数据进行复合材料波纹板有限元模拟仿真,仿真结果与试验结果吻合度较高,本研究的波纹板有限元模型可以准确模拟其压溃失效过程,验证了有限元模型和材料模型的正确性。

(2)将复合材料波纹板用作机身货舱下部吸能结构,进行7m/s 垂直坠撞模拟仿真。坠撞前期,波纹板稳定渐进失效,加速度值较少,坠撞后期,客舱地板支撑杆与刚性地面碰撞,加速度值增大,但正向加速度幅值都不超过25g,负向加速度幅值不超过15g,保证了乘员生命安全。整个坠撞过程中机身框破坏过程较为稳定,没有出现下部支撑杆贯穿客舱地板的情况,乘员-座椅约束系统得到有效支撑。

[1]HUANG J C,WANG X W. Numerical and experimental investigations on the axial crushing response of composite tubes[J]. Composite Structures,2009,91:222 -228.

[2]李喆,孙凌玉. 复合材料薄壁管冲击断裂分析与吸能特性优化[J]. 复合材料学报,2011,28(4):212 -218.(LI Z,SUN L Y. Composite thin-walled tube fracture analysis and impact energy absorption characteristics optimization[J]. Journal of Composite Materials,2011,28(4):212 -218.)

[3]TERRY J E,HOOPER S J,NICHOLSON M. Design and test of an improved crashworthiness small composite airframe–phase ii report[R]. NASA SBIR Contract NAS1-20427,Terry Engineering,Andover,Kansas,October 1997.

[4]TERRY J E. Design and test of an improved crashworthiness small composite airplane[R]. SAE Paper 2000-01-1673,Presented at the SAE General Aviation Technology Conference and Exposition,Wichita,KS,2000:9 -11.

[5]Brite-Euram project CRASURV,Commercial aircraft-design for crash survivability[R]. CT96-0207,1996 -1999.

[6]WIGGENRAAD J F M,SANTORO D,LEPAGE F,et al.Development of a crashworthy composite fuselage concept for a commuter aircraft[R]. NLR-TP-2001 -108.

[7]JACKSON K E,FASANELLA E L. Development of a scale model composite fuselage concept for improved crashworthiness[J]. Journal of Aircraft,2001,38(1):95 -103.

[8]陈永刚,许亚洪,益小苏. 引发角对碳纤维/环氧复合材料圆管件轴向压溃性能的影响[J]. 材料工程,2004(12):36 -39.(CHEN Y G,XU Y H,YI X S. Influence of trigger mechanism on axial crashing behavior of carbon/epoxy circular tubes[J]. Journal of Materials Engineering,2004(12):36 -39.)

[9]ILCEWICZ L B,BRIAN M. Safety & certification initiatives for composite airframe structure [C]//46th AIAA/ASME/ ASCE/AHS/ASC Structures,Structural Dynamics& Materials Conference,Austin,Texas,2005.

[10]龚俊杰,王鑫伟. 薄弱环节对复合材料波纹梁吸能能力的影响[J]. 材料工程,2006(5):28 -31.(GONG J J,WANG X W. Effect of trigger geometry on energy absorption of composite waved-beams[J]. Journal of Materials Engineering,2006(5):28 -31.)

[11]ZOU T C,MOU H L,FENG Z Y. Research on effects of oblique struts on crashworthiness of composite fuselage sections[J]. Journal of Aircraft,2012,49(6):2059 -2063.

[12]WAIMER M,KOHLGRUBER D,HACHENBERG D,et al. Experimental study of CFRP components subjected to dynamic crash loads [J]. Composite Structures,2013,105:288 -299.

[13]FENG Z Y,MOU H L,ZOU T C,et al. Research on effects of composite skin on crashworthiness of composite fuselage section[J]. International Journal of Crashworthiness,2013,18(5):459 -464.

[14]FERABOLI P. Development of a corrugated test specimen for composite materials energy absorption[J]. Journal of Composite Materials,2008,42(3):229 -256.

[15]FERABOLI P,WADE B,DELEO F,et al. LS-DYNA MAT54 modeling of the axial crushing of a composite tape sinusoidal specimen[J]. Composites:Part A,2011,42(11):1809 -1825.

[16]DAVID D,DIDIER J,MICHEL M,et al. Evaluation of finite element modeling methodologies for the design of crashworthy composite commercial aircraft fuselage[C]//24th International Congress of the Aeronautical Sciences,2004.

[17]LSTC. LS-DYNA Theoretical Manual [M]. California:Livermore Software Technology Corporation,2012.

[18]ADAMS A,LANKARANI H M. A modern aerospace modeling approach for evaluation of aircraft fuselage crashworthiness [J]. International Journal of Crashworthiness,2003,8(4):401 -413.

[19]IKUO K,MASAKATSU M,KAZUO I. Impact simulation of simplified structural models of aircraft fuselage [C]//San Diego:2000 World Aviation Conference,2000:1 -6.

[20]Department of defense joint service specification guide.JSSG-2010-7 Crew Systems Crash Protection Handbook[S]. 1998.