菜籽油磷脂酶C脱胶与水化脱胶条件优化及效果对比研究

2015-11-07冉玉斌何东平胡传荣亚森玉山

叶 展,冉玉斌,何东平,2,胡传荣,2,罗 质,2,亚森·玉山

(1.武汉轻工大学食品科学与工程学院,湖北武汉430023;2.国家粮食局粮油资源综合开发工程技术研究中心,湖北武汉430023;3.湖北奥星粮油工业有限公司,湖北襄阳441800)

菜籽油磷脂酶C脱胶与水化脱胶条件优化及效果对比研究

叶展1,冉玉斌1,何东平1,2,胡传荣1,2,罗质1,2,亚森·玉山3

(1.武汉轻工大学食品科学与工程学院,湖北武汉430023;2.国家粮食局粮油资源综合开发工程技术研究中心,湖北武汉430023;3.湖北奥星粮油工业有限公司,湖北襄阳441800)

以菜籽毛油为原料,分别利用二次回归正交实验对菜籽毛油磷脂酶C(PLC)脱胶工艺和常规水化脱胶工艺进行优化,按照国标要求,对两种不同脱胶方式生产的菜籽油的磷脂含量、水分、过氧化值等基本指标进行检测,并对指标结果进行对比。确定了PLC用于菜籽毛油脱胶的最优工艺参数为pH5.4、酶添加量10μL/kg、酶解温度42℃,经PLC脱胶后菜籽油磷脂含量为7.45mg/kg;水化脱胶最优工艺参数为作用时间4.8h、操作温度86℃、加水量为毛油磷脂含量的3.2倍,经水化脱胶后菜籽油磷脂含量为76.32mg/kg。且酶法脱胶油整体上比水化脱胶油品质更好,酶法脱胶油经常规精炼后可达到国家一级油标准,该研究可为菜籽油酶法脱胶工业生产提供一定的理论参考。

菜籽油,PLC脱胶,水化脱胶,工艺优化,对比

油菜籽是我国最主要的油料资源之一,是我国的主要食用油,其主要含有甘油三酯外,同时含有微量伴随物,如磷脂、游离脂肪酸、色素、甾醇、生育酚等。磷脂是一种很好的营养物质,对油脂具有抗氧化增效作用,但磷脂热稳定性差,加热到150℃后会逐渐分解[1],对后续油脂的脱色、脱臭会产生不利影响,因此,植物油的脱胶(脱除磷脂)是精炼过程中一个非常重要的工艺环节。水化脱胶是目前油脂工业企业中最常用的植物油脱胶工艺[2],但随着人们对油脂精炼工业研究的不断深入,植物油酶法脱胶技术已经逐渐走上工业化的道路[3-4],与常规的水化脱胶工艺相比,酶法脱胶可以提高1%以上的成品油得率,降低70%酸碱化学品的消耗,并且可减少90%的废水排放[5-6]。具有显著降低成本、提高精炼效率和保护生态环境的优势,也越来越受到研究者和企业家的重视和认可。本文以菜籽毛油为原料,分别采用酶法脱胶工艺和水化脱胶工艺对其进行脱胶处理,并进行优化实验,比较了各自的优缺点,为生产加工提供理论依据[7]。

1 材料与方法

1.1材料与仪器

菜籽毛油湖北奥星粮油工业有限公司提供,磷含量为690mg/kg;磷脂酶C由华中农业大学生产提供;柠檬酸、氢氧化钠等分析纯试剂,国药集团化学试剂有限公司。

DF-101S型集热式恒温磁力搅拌器巩义市英峪予华仪器厂;pH-1型pH计江苏省金坛市杰瑞尔电器有限公司;TD5A型台式离心机湖南凯达科学仪器有限公司;AL-204型电子天平梅特勒托利多仪器(上海)有限公司;SZ-93型自动双重双重纯水蒸馏器上海亚荣生化仪器厂;UV-1600型紫外可见分光光度计上海美谱达仪器有限公司。

1.2实验方法

1.2.1基本指标测定方法PLC活力测定:采用NPPC法[8](p-nitrophenylphorylchoine,对硝基苯磷酸胆碱)。以NPPC作为PLC作用底物,水解产物对硝基苯酚是一种黄色物质,在410nm处有最大吸收。在pH7.2、37℃条件下,每分钟催化lnmol NPPC水解的酶量定义为一个酶活单位[9]。

磷脂含量的测定(GB/T 5537-2008);油脂水分的测定(GB/T 5009·3-2010);油脂过氧化值的测定(GB/T 5538-2005);油脂酸值的测定(GB/T 5530-2005);油脂色泽的测定(GB/T 22460-2008)。

1.2.2菜籽油PLC脱胶工艺参照参考文献[10-11]稍有改动。取200mL过滤菜籽毛油加热到70℃,添加油重0.1%质量分数为45%柠檬酸溶液,在该温度下搅拌25min后,冷却到45℃,添加一定体积质量分数为4%的NaOH溶液,以调节体系pH,PLC酶液(酶液稀释1000倍后加入,加入量约为10μL/kg油)与去离子水(约为油重的4%,温度比混合液温度稍高)混合加入调质毛油中,搅拌均匀,在保温条件下继续反应一定时间后加热到85℃,离心机分离胶质和油(转速3000r/min,时间10min),油进行真空干燥(温度140℃,压力≤4.0kPa,时间40min)后即为PLC脱胶油。

1.2.3菜籽油水化脱胶工艺由于菜籽油胶质含量较高,因此采用高温水化脱胶工艺,工艺路线如下:菜籽毛油经过过滤,取200mL加热至油温为80℃左右后,加入一定量热水(比油温稍高,约为毛油胶质含量的3~3.5倍),搅拌以充分混合,稍微升高温度,在约80℃反应器中静置沉降3~8h以完成水化,反应完成后,由离心机将油和胶质进行分离(转速3000r/min,时间10min),菜籽油再进行干燥(温度140℃,压力≤4.0kPa,时间40min)[12]。

1.2.4菜籽油PLC脱胶单因素实验

1.2.4.1pH对酶法脱胶效果的影响取200mL过滤菜籽毛油经柠檬酸处理冷却到45℃后,用质量分数为4%的NaOH溶液调节体系pH为4.8、5.0、5.2、5.4、5.6、5.8和6.0,加入10μL/kg油PLC酶液和油重4%的去离子水(温度比油温稍高)混合均匀,在45℃保温反应3h,结束后加热至85℃,离心机分离胶质和油,测定脱胶油磷含量。

1.2.4.2PLC添加量对脱胶效果的影响200mL菜籽毛油经柠檬酸处理冷却到45℃后,用质量分数为4%的NaOH溶液,调节体系pH为5.0,依次将6、7、8、9、10、11、12μL/kg油的PLC酶液与油重4%的去离子水(温度比油温稍高)混合均匀,在45℃保温反应3h,结束后加热至85℃,离心机分离胶质和油,测定脱胶油中磷含量。

1.2.4.3温度对PLC脱胶效果的影响取200mL菜籽毛油经柠檬酸处理冷却到45℃后,分别调节温度为15、25、35、45、55、65、75℃,用质量分数为4%的NaOH溶液调节体系pH为5.0,将10μL/kg油的PLC酶液与油重4%的去离子水(温度比油温稍高)混合加入调质毛油中,搅拌混合均匀,在各温度条件下保温反应3h,完成后加热到85℃,离心机分离胶质和油,测定脱胶油中磷含量。

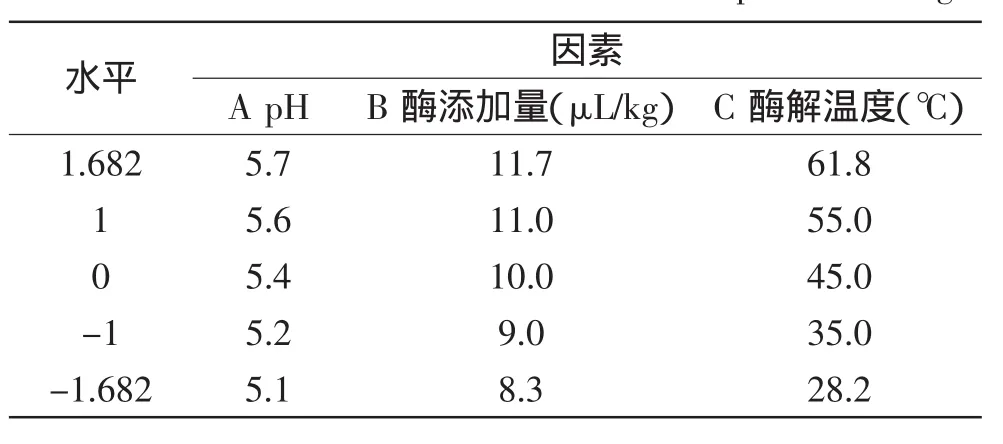

1.2.5PLC脱胶工艺条件的优化在单因素实验基础上,利用Design Expert 8.0.5软件中心组合设计(Central Composite Design,CCD)模块中的二次回归正交中心旋转组合设计了一组3因素5水平共计23次的实验(Full CCD设计)[13],其中析因部分实验次数为14次,星点数为5次,为了保证均一精密性并且减小实验误差,将中心重复数手动调整为9次,共计23个实验点,来确定PLC脱胶最优条件组合。实验设计的因素及水平见表1。

表1 因素水平编码表Table 1 Code factors and levels of the CCD experiment design

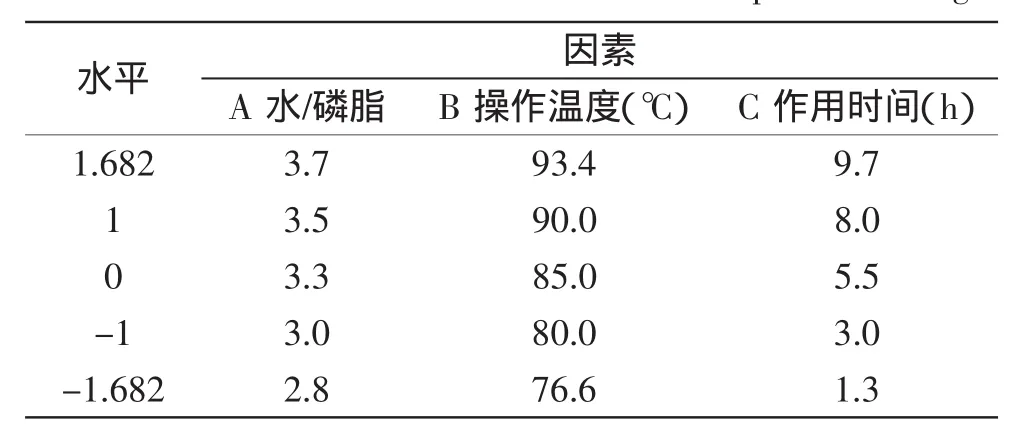

1.2.6水化脱胶工艺条件的优化影响水化脱胶的因素有加水量、操作温度、混合(搅拌)强度、作用时间、电解质和毛油品质等,由于单因素对水化脱胶效果的影响,前人研究较多[14],添加水时混合强度较高为60~70r/min,到水化结束阶段控制在30r/min以下,以利于胶粒絮凝和分离;电解质添加量根据其种类不同有所不同,如果选用食盐或磷酸三钠其用量为油重的0.2%~0.3%,若用明矾和食盐,用量各占油重的0.05%[12];其他因素的影响要视实际情况而定。因此,选取其中影响最大三个因素加水量、操作温度和作用时间进行实验优化。同样采用Design Expert 8.0.5软件CCD进行实验设计,水化脱胶因素水平编码见表2。

表2 因素水平编码Table 2 Code factors and levels of the CCD experiment design

1.2.7两种脱胶工艺的对比按照国家标准对两种不同脱胶工艺生产的脱胶菜籽油和不同脱胶工艺最终生产的成品菜籽油的磷脂含量、过氧化值、酸值、水分含量等基本指标进行检测,从而比较两种脱胶工艺的优劣。

1.2.8数据处理采用Origin 8.5绘制单因素实验曲线图,采用Design Expert 8.0.5绘制响应面图和等高线图,并进行方差分析。

2 结果与分析

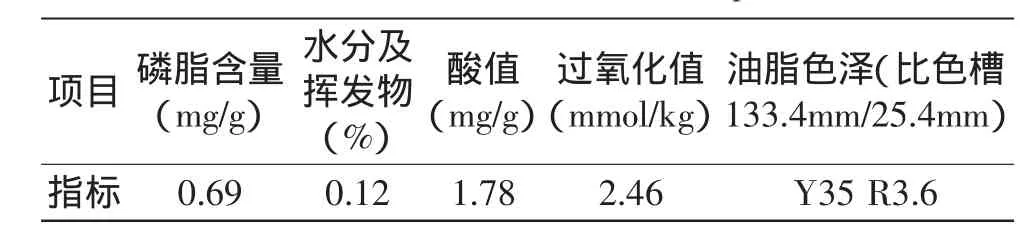

2.1菜籽毛油基本指标值

菜籽毛油的基本指标值,见表3。

表3 菜籽毛油基本指标值Table 3 The basic index of crude rapeseed oil

2.2PLC脱胶工艺条件优化

2.2.1单因素实验菜籽油PLC脱胶的影响因素有酶作用时间、体系pH、酶的添加量、体系反应温度、水的添加量、搅拌速录、柠檬酸用量及其作用时间等[11,15]。实际生产中,对酶法脱胶影响最为显著的因素是酶作用时间、体系pH、酶的添加量和酶解温度[16],且酶作用时间越长,菜籽毛油中磷脂残留含量越低,但脱胶3h后再增加反应时间,磷含量的下降不明显,考虑到生产成本等实际情况,确定3h作为酶处理完成时间。现主要考虑体系pH、酶的添加量和酶解温度这三个单因素的影响,并对其进行优化。

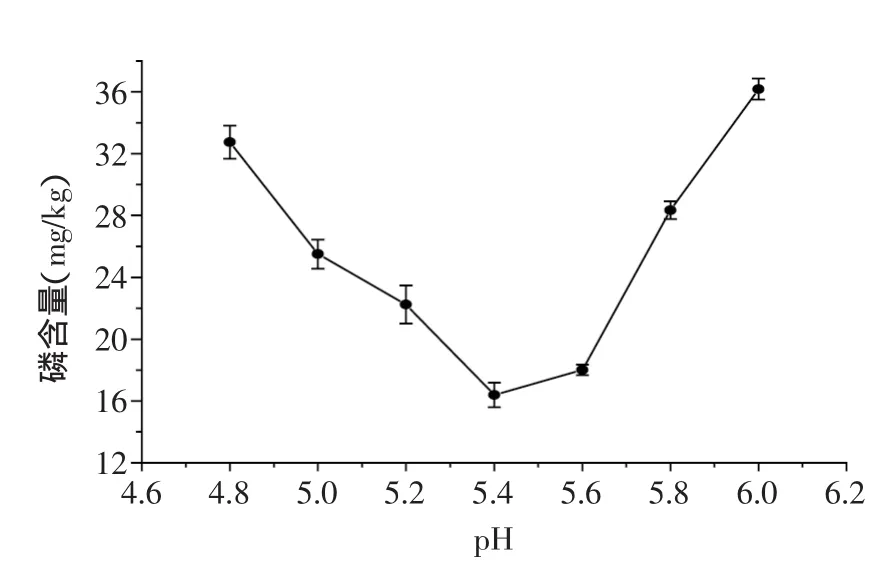

2.2.1.1pH对酶法脱胶效果的影响由图1可知PLC是一种偏酸性的磷脂酶,pH对PLC催化活性的影响明显,由图1分析可得,pH由4.8变化到6.0,PLC脱胶菜籽油磷含量先下降后升高,当pH为5.4时,菜籽油磷含量最低,即pH为5.4菜籽油的脱胶效果最好。该实验结果表明,过酸或者过碱都可能会导致PLC活性的丧失,而PLC最适作用pH约为5.4。

图1 pH对PLC菜籽脱胶油磷含量的影响Fig.1 Effect of pH on the phosphorus content of PLC degumming rapeseed oil

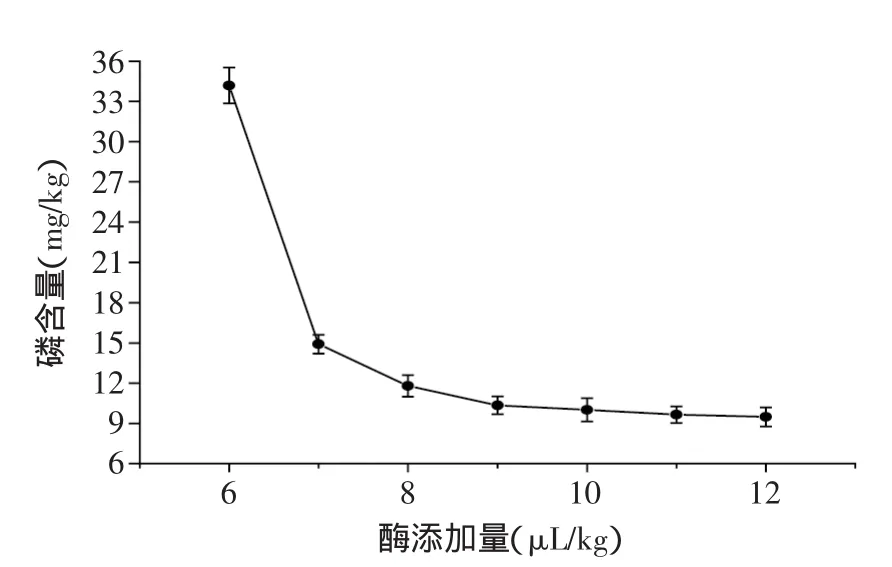

2.2.1.2PLC添加量对脱胶效果的影响磷含量越低说明PLC脱胶效果越好,由图2分析可知,当酶添加量由6μL/kg增加到10μL/kg时,磷含量由约34mg/kg降低到10mg/kg以下;而当加酶量大于10μL/kg,增加酶的用量对菜籽油磷脂含量的降低作用不太明显,即PLC的添加量超过10μL/kg后,再增加其添加量,对脱胶效果的提高意义不大,因此,从经济角度来看,酶的添加量在10μL/kg时比较合适。

图2 酶添加量对PLC菜籽脱胶油磷含量的影响Fig.2 Effect of enzyme dosage on the phosphorus content of PLC degumming rapeseed oil

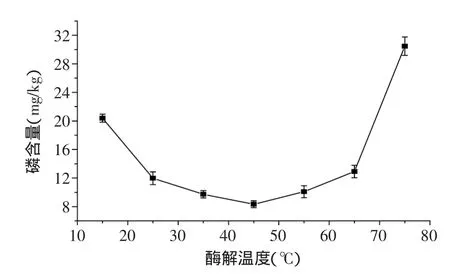

图3 酶解温度对PLC菜籽脱胶油磷含量的影响Fig.3 Effect of temperature on the phosphorus content of PLC degumming rapeseed oil

2.2.1.3温度对PLC脱胶效果的影响由图3可以看出,体系温度低于45℃或者高于45℃时,脱胶油的磷脂含量均较高;这是由于温度较低PLC酶的活性受到了抑制,不能发挥其高效催化作用,而当温度较高,特别是温度高于65℃后,PLC可能由于高温已经失去了活性,造成脱胶效果急剧下降[17]。因此,为了保证PLC的催化活性,体系温度确定为45℃较适宜。

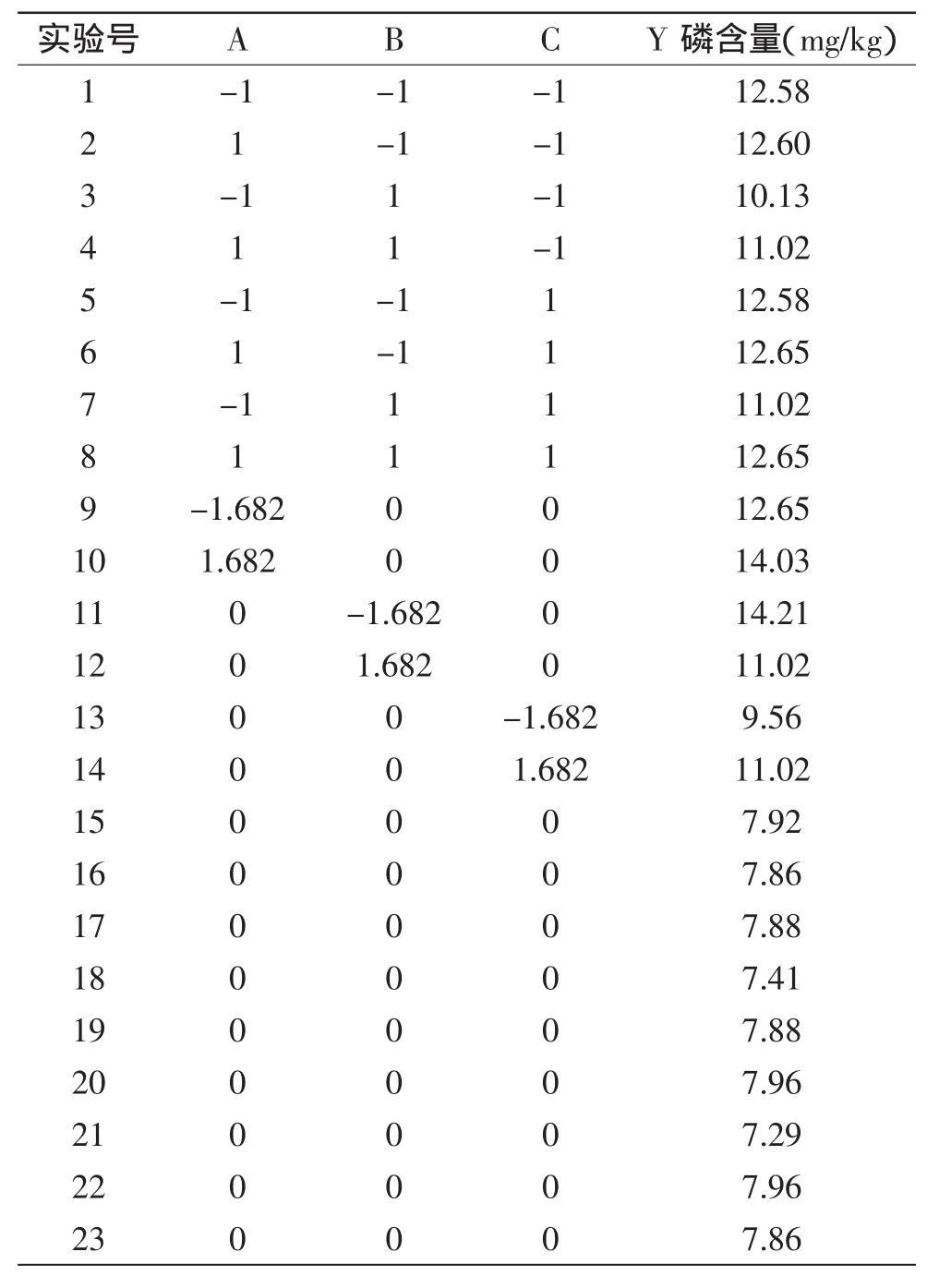

2.2.2二次回归正交实验按照1.2.5中响应面实验设计,得到实验设计方案及结果见表4。

表4 实验设计方案及结果Table 4 Results of CCD experiment

得二次回归模型为:

Y=1656.626-521.738A-42.720B-1.225C+1.515AB+ 0.0495AC+0.0309BC+46.868A2+1.617B2+0.00795C2,对回归模型进行方差分析,分析结果见表5。

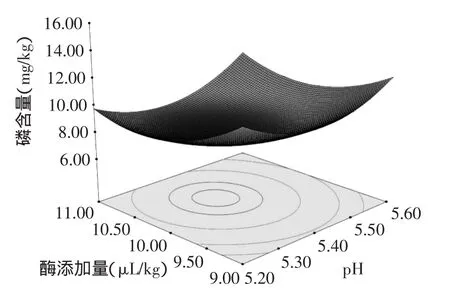

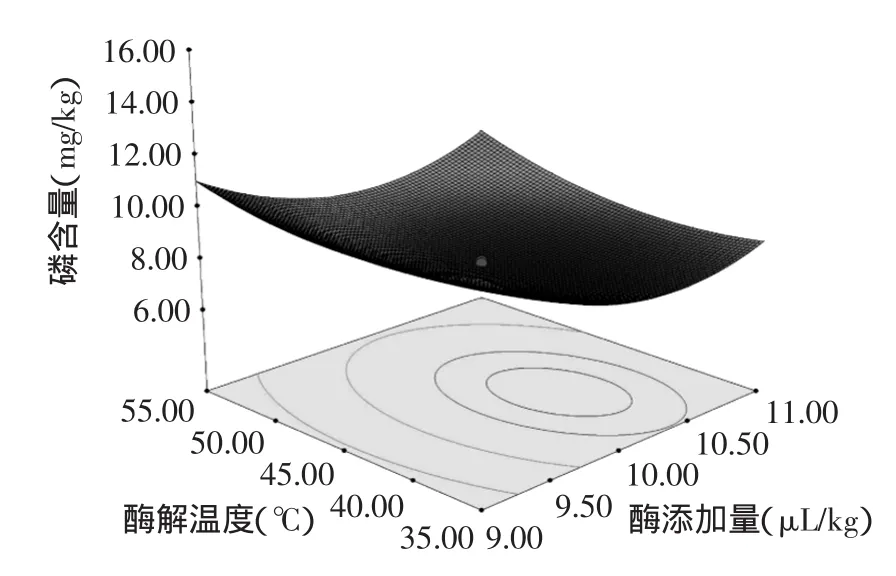

根据表5中F值的大小可以判断各因素对PLC脱胶影响强弱,F值越大,影响作用越强。因此,各因素对PLC脱胶影响程度大小依次为:酶添加量>酶解温度>pH;由Prob>F值的大小可知二次回归模型和各单因素对模型的影响均极显著(p<0.01);在交互作用中,pH和酶添加量以及酶添加量和酶解温度的交互作用对模型的影响显著(p<0.05),它们的交互作用的响应面图见图4、图5所示。

在Design-Expert 8.0.5软件优化模块中,将优化标准设置为最小值,求解得磷含量Y的最优值为7.60mg/kg,预测的最佳工艺条件为:A=5.38,B=10.29,C=42.20,为方便操作,在实际操作方便性和生产成本的情况下,将体系的pH确定为5.4、酶添加量确定为10μL/kg、酶解温度确定为42℃。在此条件下进行验证实验,PLC菜籽脱胶油的磷含量为7.45mg/kg,与预测值较为接近。

表5 二次回归模型方差分析Table 5 ANOVA for the response surface quadratic regression model

图4 pH和酶添加量交互作用相应曲面图Fig.4 Response surface of pH and enzyme dosage on the phosphorus content

图5 酶添加量和酶解温度交互作用响应曲面图Fig.5 Response surface of enzyme dosage and temperature on the phosphorus content

2.3水化脱胶工艺条件优化

水化脱胶工艺条件优化实验设计方案及结果见表6。

得到二次回归模型为:

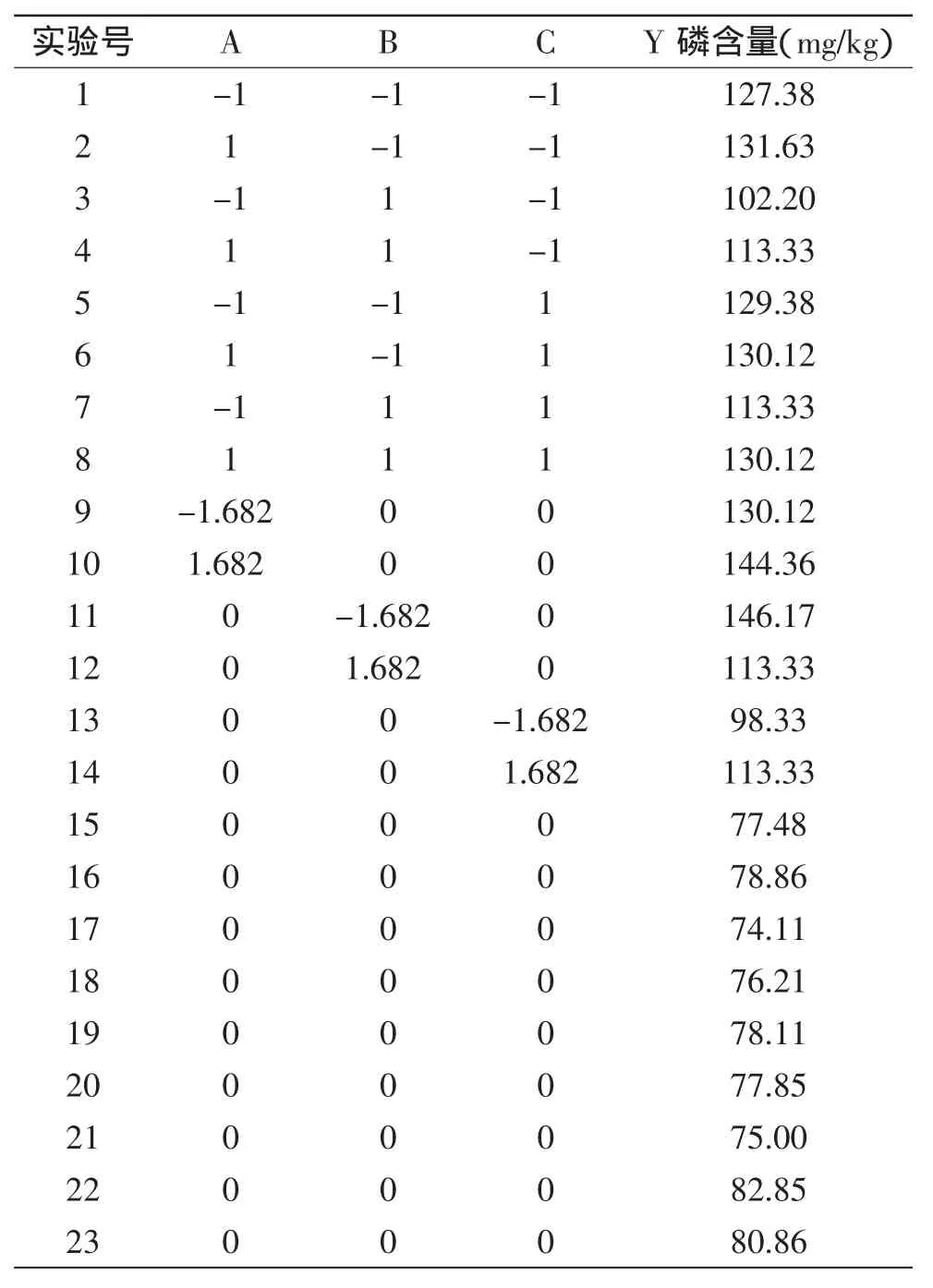

表6 实验设计方案及结果Table 6 Results of CCD experiment

Y=9344.637-2255.997A-128.332B-38.719C+ 2.294AB+0.430AC+0.274BC+319.279A2+0.692B2+ 1.416C2

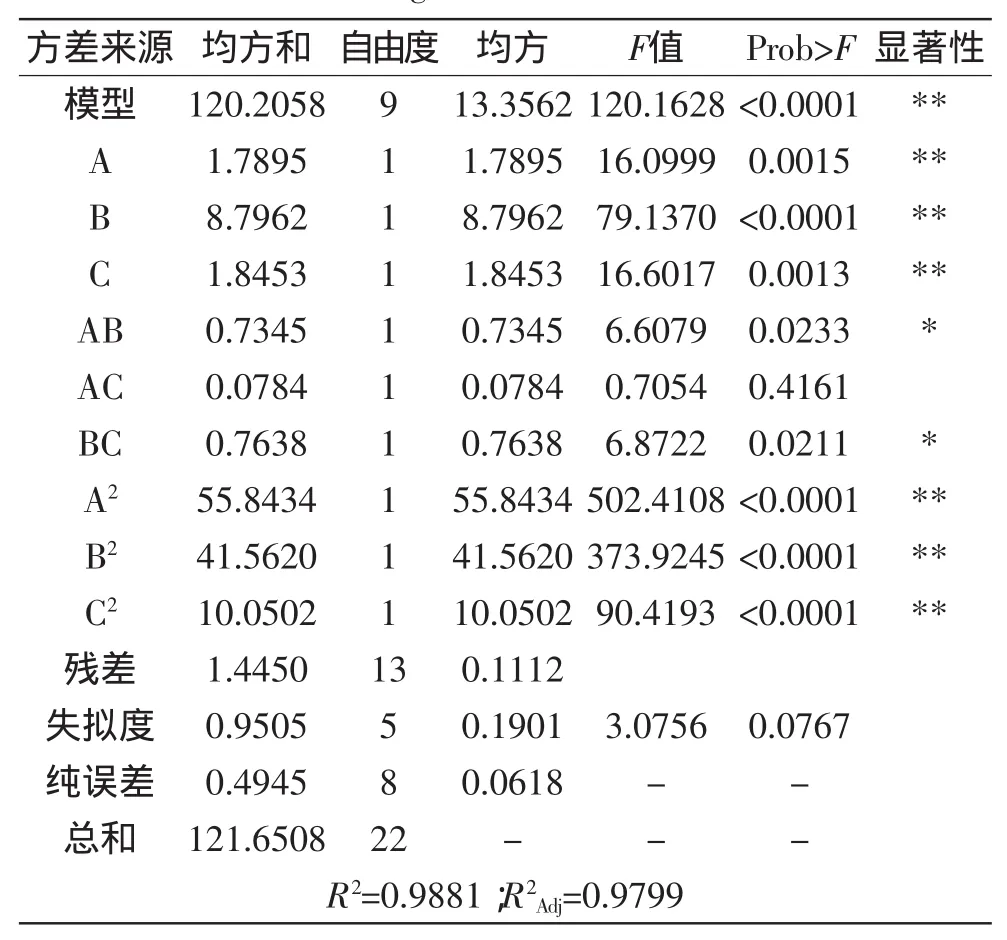

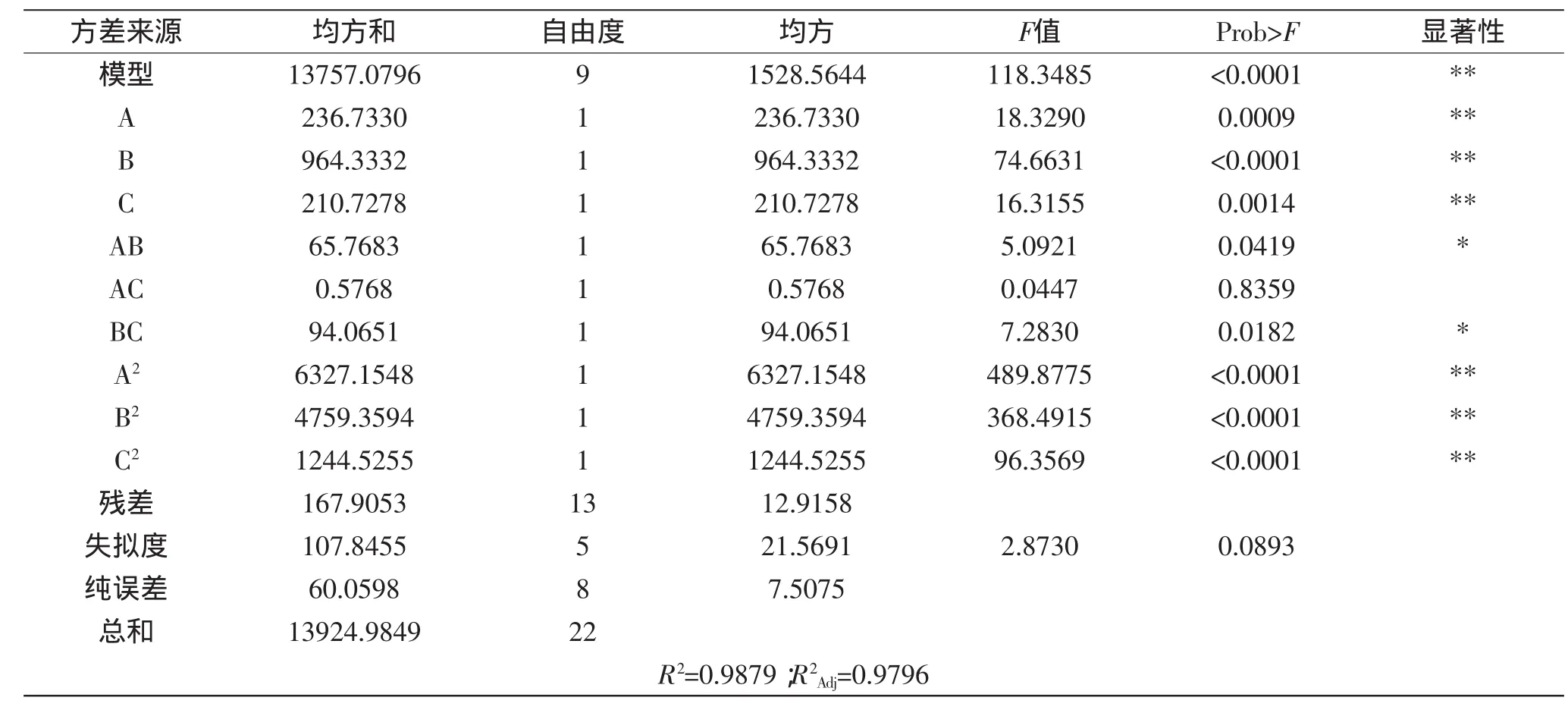

对该回归模型进行方差分析,结果见表7。

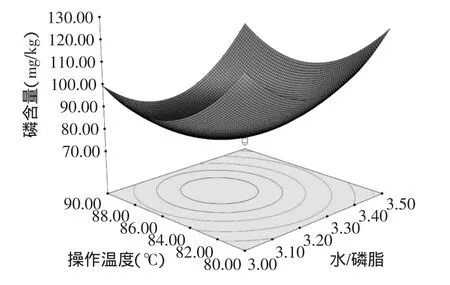

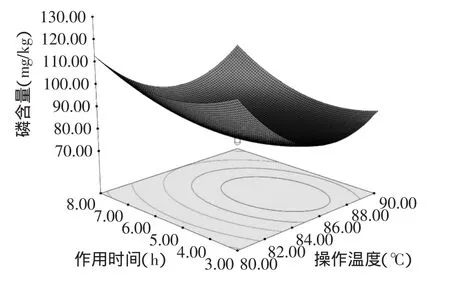

由表7分析可知,回归模型和各单因素均极显著(p<0.01),单因素交互作用中,水/磷脂与脱胶温度的交互作用、脱胶温度与作用时间的交互作用对回归模型影响显著(p<0.05),运用软件绘制出两响应曲面,见图6~图7所示。回归模型的失拟度不显著(p= 0.0893>0.05),且R2=0.9879,R2Adj=0.9796,说明模型能较好的预测水化脱胶后油脂的磷残留量。

表7 二次回归模型方差分析Table 7 ANOVA for the response surface quadratic regression model

图6 水/磷脂和脱胶温度交互作用相应曲面图Fig.6 Response surface of the ratio of water to phosphorus and temperature on the phosphorus content

图7 脱胶温度和作用时间交互作用响应曲面图Fig.7 Response surface of degumming temperature and time on the phosphorus content

由曲面对应的等高线图的形状(椭圆形),可知因素交互作用对模型影响显著[18]。将优化指标设置成最小值,求解得当A=3.22、B=86.40、C=4.82时,Y最小值为76.06,但是为了实际操作方便性,将水/磷脂取为3.2,将操作温度取为86℃,作用时间取为4.8h。并在此条件下进行验证实验,得优化后水化脱胶后磷脂含量为76.32mg/kg,与预测值比较接近。

2.4菜籽油PLC脱胶与水化脱胶的效果比较

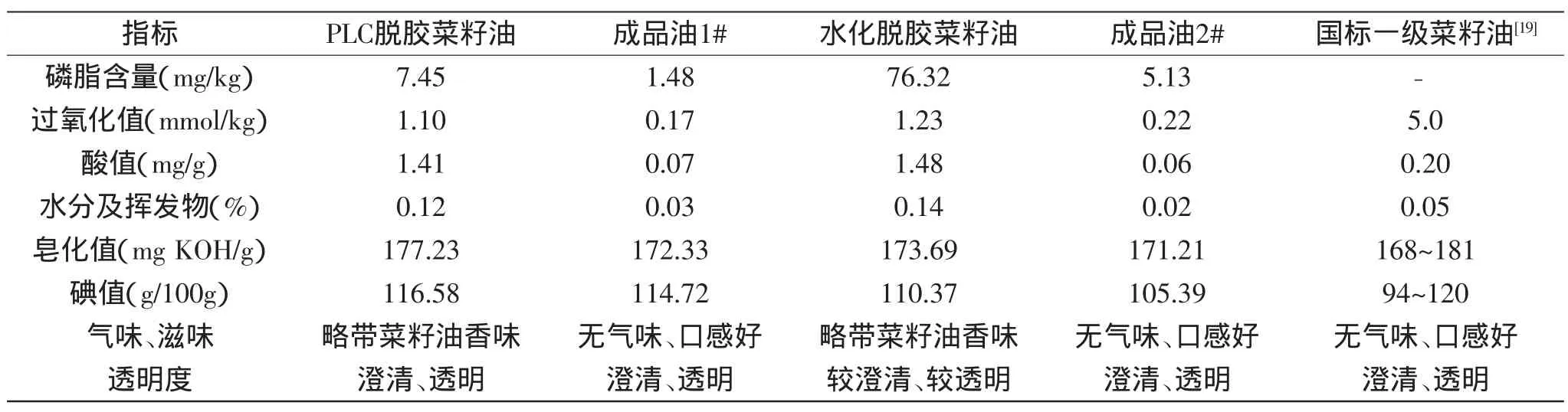

在优化条件下,PLC脱胶生产的脱胶菜籽油磷脂含量为7.45mg/kg,而水化脱胶工艺在优化条件下生产的脱胶菜籽油磷脂含量为76.32mg/kg,PLC脱胶工艺生产的脱胶菜籽油磷脂含量比水化脱胶生产的脱胶菜籽油磷脂含量更低。按照国家标准方法对两种脱胶菜籽油和最终成品菜籽油的基本理化指标进行测定,结果见表8。

由表8可知,对于脱胶油而言,除了皂化值、碘值、气味、滋味和透明度之外,PLC脱胶菜籽油的品质均要比水化脱胶菜籽油品质好,特别是磷脂含量,前者要远远低于后者;对经完整精炼后的成品油而言,成品油1#的磷脂含量、过氧化值比2#稍低,其他指标二者相差不大,并且二者的各项指标均在一级菜籽油国家标准之内。

表8 两种脱胶菜籽油和成品菜籽油基本指标对比Table 8 Comparison of the basic indexes of the two kinds of degumming oil and refined oil

3 结论

3.1经二次回归正交实验对PLC脱胶工艺和水化脱胶进行优化后,得PLC脱胶最佳工艺参数为pH5.4、酶添加量10μL/kg、酶解温度42℃,在该条件下,菜籽油磷含量为7.45mg/kg;水化脱胶最佳工艺参数为水化时间4.8h,操作温度86℃,加水量为毛油磷脂含量的3.2倍,在该条件下,菜籽油磷脂含量为76.32mg/kg。

3.2对两种不同的脱胶方式所生产的脱胶油和成品油的基本指标进行检测,结果显示,PLC脱胶菜籽油除了皂化值、碘值、气味、滋味和透明度之外的其他指标均优于水化脱胶菜籽油,而经完整精炼工艺后,成品油品质二者相差不大。但PLC脱胶节约用水,废水产生少,而且油脂的后续精炼具有节约白土、节约用碱、分馏物中维生素E含量更高等优点,后续精炼更容易,生产的成品油品质更高[20],值得在油脂工业生产中推广应用。

3.3对于酶法脱胶的精炼率和成本投入,需要在实践中进行进一步探讨;酶法脱胶仍有其他众多的影响因素,例如水中的Ca2+、Mg2+及Fe3+等金属离子的影响,PLC酶的添加速率,PLC的保存条件等,在后续的研究中需深入研究。

[1]陆介安.色拉油磷含量对其品质的影响[J].中国油脂,2004,29(2):19-20.

[2]刘露,田华,段愿,等.磷脂酶C的制备及其脱菜籽油胶体的研究[J].农业机械,2013(11):42-46.

[3]Clausen K.Enzymatic oil-degumming by a novel microbial phospholipase[J].EuropeanJournalofLipidScienceand Technology,2001,103(6):333-340.

[4]Roy S K,Rao B V S K,Prasad R B N.Enzymatic degumming of rice bran oil[J].Journal of the American Oil Chemists’Society,2002,79(8):845-846.

[5]Yang B,Zhou R,Yang J G,et al.Insight into the enzymatic degumming process of soybean oil[J].Journal of the American Oil Chemists’Society,2008,85(5):421-425.

[6]Yu D,Jiang L,Li Z,et al.Immobilization of phospholipase A1 and its application in soybean oil degumming[J].Journal of the American Oil Chemists’Society,2012,89(4):649-656.

[7]Mei L,Wang L,Li Q,et al.Comparison of acid degumming and enzymatic degumming process for Silybum marianum seed oil[J].Journal of the Science of Food and Agriculture,2013,93(11):2822-2828.

[8]Kurioka S,Matsuda M.Phospholipase C assay using ρnitrophenylphosphorylcholinetogetherwithsorbitolandits application to studying the metal and detergent requirement of the enzyme[J].Analytical Biochemistry,1976,75(1):281-289.

[9]王常高,李伟,干信,等.Bacillus mycoides磷脂酶C纯化制备研究[J].安徽农学通报,2007,13(8):55-56.

[10]闫子柱,崔继超.菜籽油酶法脱胶的实际生产推广与应用[C].无锡:中国粮油协会油脂分会,2014:105-107.

[11]叶绿笋,李维琳,陈路,等.米糠油酶法脱胶的研究[J].中国油脂,2012,37(1):14-18.

[12]何东平,闫子鹏.油脂精炼与加工工艺学[M].北京:化学工业出版社,2012:21-28.

[13]邹褕,尤梦圆,何东平,等.两种制取栀子渣油方法的对比研究[J].中国油脂,2013,38(11):14-17.

[14]刘玉兰.油脂制取与加工工艺学[M].北京:科学出版社,2003,12:315-318.

[15]万楚筠,黄凤洪,夏伏建,等.酶处理对菜籽油脱胶及品质的影响[J].食品科学,2007,28(5):194-198.[16]Hitchman T.Purifine® PLC:industrial application in oil degumming and refining[J].Oil Mill Gazetteer,2009,115(3):2-4.

[17]毛涛,李维琳,喻子牛,等.磷脂酶A2用于菜籽油脱胶[J].中国油脂,2007,32(11):20-22.

[18]徐向宏,何明珠.实验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010,7

[19]GB/T 1536-2004.菜籽油[S].

[20]De Maria L,Vind J,Oxenbøll K M,et al.Phospholipases and their industrial applications[J].Applied Microbiology and Biotechnology,2007,74(2):290-300.

Process optimization of PLC degumming and hydration degumming about rapeseed oil and the comparison of their effects

YE Zhan1,RAN Yu-bin1,HE Dong-ping1,2,HU Chuan-rong1,2,LUO Zhi1,2,YASENG·Y S3

(1.College of Food Science and Engineering,Wuhan Polytechnic University,Wuhan 430023,China;2.Grain and Oil Resources Comprehensive Exploitation and Engineering Technology Research Center of State Dministration of Grain,Wuhan 430023,China;3.Hubei OKing Star Grain and Oil Industry Co.,Ltd.,Xiangyang 441800,China)

Taking crude rapeseed oil as raw material,the optimization experiments of PLC degumming and hydration degumming were conducted by quadratic regression orthogonal methods.Then the basic quality index of the two kinds of degumming oil was tested.The optimization conditions of PLC degumming were as follows:pH was 5.4,the PLC amount was 10μL/kg,enzymolysis temperature was 42℃,the confirmatory experiment of the optimization process showed that the phospholipids residual content of rapeseed oil was 7.45mg/kg.The optimization of hydrated degumming were as follows:the degumming time was 4.8h,the degumming temperature was 86℃,the water addition was 3.2 times of phospholipids content in crude rapeseed oil,confirmatory experiment of hydrated degumming shows that the phospholipid content of rapeseed oil after hydrated degumming was 76.32mg/kg.The quality of the PLC degumminged oil was better than the hydration degumminged oil,and it could meet the national standard for first grade edible oil after being refined in the latter process.This paper would provide some theoretical

for the rapeseed oil refining industries.

rapeseed oil;PLC degumming;hydrated degumming;process optimization;comparison

TS224.6

B

1002-0306(2015)14-0260-07

10.13386/j.issn1002-0306.2015.14.045

2014-10-14

叶展(1989-),男,硕士研究生,研究方向:油脂及植物蛋白工程。

罗质(1963-),男,副教授,研究方向:油脂及植物蛋白工程。

国家公益性科技支撑计划项目(201313012-03)。