含诱导缺陷复合材料T型接头的弯曲失效实验*

2015-11-07肖加余邢素丽文思维杨孚标杨金水

吴 海,肖加余,邢素丽,文思维,杨孚标,杨金水

含诱导缺陷复合材料T型接头的弯曲失效实验*

吴 海,肖加余,邢素丽,文思维,杨孚标,杨金水

(国防科技大学 航天科学与工程学院, 湖南 长沙 410073)

通过实验研究含不同诱导缺陷的复合材料T型接头的弯曲力学性能和失效过程,采用引入脱黏缺陷和三角区填充率缺陷来诱导T型接头的不同失效模式。结果表明不同失效模式下T型接头所表现出来的弯曲力学性能差异极大,完好的T型接头所能承受的载荷为288.5N,界面脱黏会削弱其30%的承载能力,而三角区填充率的减少会导致裂纹在填充区内部引发和扩展,导致T型接头的弯曲力学性能大幅降低。

复合材料T型接头;弯曲力学性能;失效过程;界面脱黏;三角区填充率

(CollegeofAerospaceScienceandEngineering,NationalUniversityofDefenseTechnology,Changsha410073,China)

复合材料接头是复合材料一体化结构的核心技术,它可以明显减少复合材料构件连接部件的数量和重量,提高连接效率,已经被应用到新一代飞机复合材料结构的主承力部件中[1]。目前复合材料接头主要分为两大类[2]:一类是面内接头,用于传递处于同一平面的载荷,其自身主要承受面内剪切作用力,如单面搭接接头、双面搭接接头、楔形搭接接头和阶梯形搭接接头;另一类是面外接头,可以为处于不同平面的复合材料层合板进行连接和载荷传递,如L型接头、T型接头、π型接头等。面外接头的构型、工艺和服役承载存在较大差异性,这一类接头在实际工程应用中的应力分布特点和失效机理也更为复杂,因此受到越来越多关注。复合材料T型接头是一种典型的面外接头,根据其应用部位对强度、刚度和稳定性的特殊要求,可以优化T型接头的几何参数和铺层设计,并采用不同的成型工艺进行制备。制备T型接头常见的成型工艺有树脂传递模塑(ResinTransferMoulding,RTM)工艺[3]、树脂膜融渗(ResinFilmInfusion,RFI)工艺[4]和热压罐工艺[5],其中热压罐工艺的成型方法又分为共固化、胶接共固化和二次胶接等。在服役时T型接头承受不同方向和大小的拉伸、弯曲和剪切载荷,且振动频率和波幅较大,常受到潮湿、盐雾、高低温等环境因素影响。由于工艺制备和使用条件的多样性,在T型接头中容易引入各种类型的缺陷,改变其破坏机理和损伤规律,因此这方面的研究具有重要的意义。

Dharmawan和Herszberg等[6-8]对船舶用T型接头的损伤检测和破坏行为进行了研究,首次采用裂纹尖端界面元(CrackTipElement,CTE)方法[9]计算应变能释放率,进而预测T型接头的损伤失效。Hélénon和Trask等[10-12]通过有限元方法模拟得到T型接头在拉伸载荷和不同角度弯曲载荷下的应力分布和损伤模式,重点考察了诱导缺陷对T型接头破坏行为的影响。朱程燕等[13]将压电传感与主动Lamb波监测技术相结合,研究在静拉伸加载状态下碳纤维复合材料T型接头界面脱黏及扩展过程中的信号特征,并采用改进后的BP神经网络系统对接头损伤状态进行识别。朱亮等[14]采用插入黏聚区单元的方法建立有限元模型,模拟了填充区的缺陷对T型接头的拉伸力学性能的影响。本文通过实验研究了界面脱黏和三角区填充率缺陷对T型接头的弯曲承载能力和损伤机理的影响规律,为其损伤评估工作提供了有效依据。

1 实验部分

1.1 T型接头的制备

复合材料T型接头采用热压罐共固化成型工艺制备而成,原材料体系为T700/QY9611单向带预浸料,由中航集团北京航空制造工程研究所提供。试件长为200mm,宽为50mm,高为120mm,包括2个L型筋条、三角区填充带以及底板。L型筋条的厚度为1.5mm,其与底板的搭接部分长43mm,铺层顺序为-45/0/45/90/-45/0/90/0/45/90/-45/0/45,底板的厚度为4mm,铺层顺序为(45/0/-45/90/0/45/0/-45/90/0/45/0/-45/0/45/-45)s。两个L型筋条与底板之间的三角区作为T型接头承载的关键区域,需根据其缝隙体积填充一定量的T700/QY9611单向带,固化后三角区的纤维体积分数约为63%。

表1 A,B,C三组T型接头试样情况

为了对比分析不同缺陷对T型接头的弯曲力学性能和失效模式的影响,选取了A,B,C三组试样(其诱导缺陷差异如表1所示)进行弯曲破坏实验,每组平行试样5个,选取其中力学性能接近平均值且破坏模式具有代表性的试样结果进行分析。

图1 含界面脱黏T型接头的微观形貌Fig.1 Micro-structural features of composite T-joint with interfacial debonding

(a) 弯曲加载示意图(a) Schematic diagram of bending experiments

(b) 损伤实时监测装置(b) Damage monitoring apparatus图2 T型接头的弯曲测试装置及损伤监测系统Fig.2 Bending and damage monitoring apparatus of T-joints

1.2 T型接头的弯曲性能测试

采用CMT5504/5105电子万能试验机对T型结构件进行弯曲破坏实验,加载速率为2mm/min,加载压头距离试件底端80mm,测试过程中保持试件底端处于铅垂面,测试装置如图2所示。通过CM3608动态应变测量系统监测T型结构件弯曲破坏过程中的不同部位的应变,以20Hz的采样频率同步采集载荷与应变值。采用Olympus高速摄像仪精确记录复合材料T型接头弯曲破坏时的裂纹产生和扩展过程。

2 结果与讨论

(a) 应变片1~5的位置 (a) Locations of strain monitoring point 1~5

(b) 应变片6和7的位置(b) Locations of strain monitoring point 6 and 7图3 弯曲性能测试应变数据采集点Fig.3 Numbers and locations of strain monitoring points of T-joints

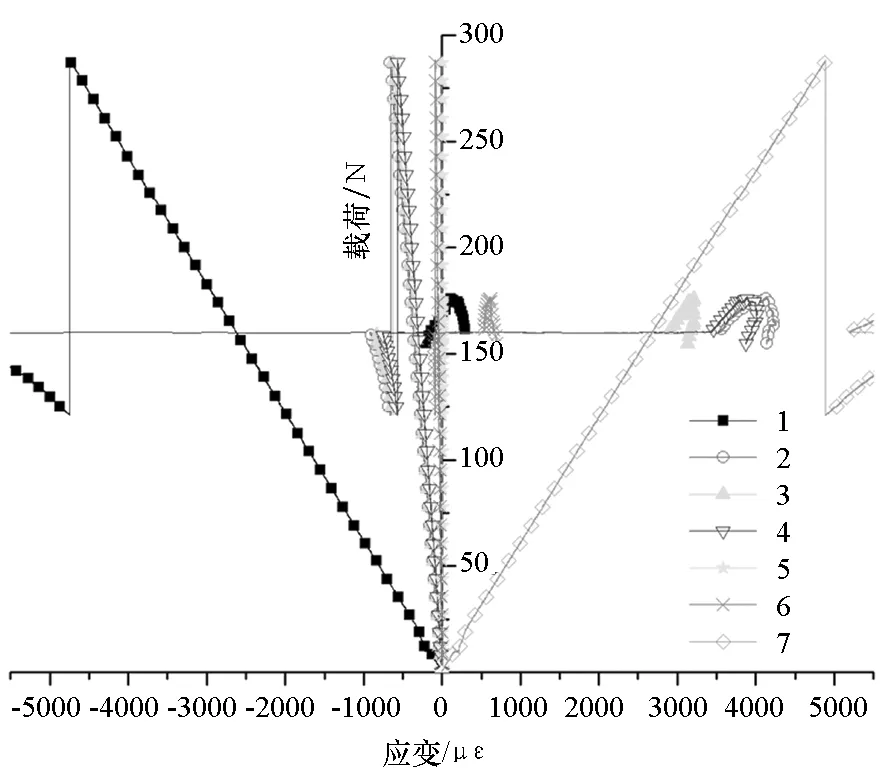

T型接头的弯曲实验结果表明,含不同缺陷T型接头裂纹的引发和扩展过程均按照预期的失效方式进行,其表现出的力学性能也有所降低。发生弯曲破坏的关键部位为三角填充区及附近的L型筋条倒角圆弧段。因此将重点关注三角区附近的应变随载荷的变化趋势。图3标注出了T型接头弯曲性能测试实验的应变数据采集点的位置,L型筋条的搭接面靠近三角区附近设置三个数据采集点,L型筋条搭接面的末端一侧设置一个数据采集点,垂直筋条靠近三角区附近两侧中心对称设置两个数据采集点,底板底面中心位置设置一个数据采集点,其中2,3,4,5和6号应变片的测量方向平行于试样底板的长度方向,1和7应变片的测量方向平行于试样的高度方向。测试前采用高精度应变计对动态应变仪进行标定,标定中规定应变仪读数的正值为压应变,负值为拉应变。

2.1 完好T型接头的弯曲性能和裂纹扩展过程

(a) 载荷-位移曲线(a) Load-displacement curve

(b)载荷-应变曲线(b) Load-strain curves图4 完好的T型接头的弯曲性能测试加载曲线Fig.4 Bending property test curve of intact T-joint under bending load

图4为完好T型接头的弯曲加载曲线和局部各点的应变随弯曲载荷的变化曲线。从图4(a)中可以看出,试样A所能承受的最大弯曲载荷为288.5N,当三角区发生破坏载荷突降至120N左右,继续加载T型接头仍能保持150N左右的承载能力。

从图4(b)中可知,点1所代表的L型筋条上表面在弯矩的作用下产生较大的拉应变,同时点2,3,4所代表的L型筋条倒角圆弧段也承受一定的拉应力,当弯曲载荷超过T型接头的强度极限以后,上侧L型筋条倒角圆弧段发生屈曲破坏,表面子层翘曲,导致L型筋条倒角圆弧段附近各点迅速由拉应变转变为压应变,点2,3,4的应变曲线表现出一致性,说明T型接头在弯矩作用下具备受力均匀性和稳定性。点5距离弧角应力集中区较远,其应变值很小。点6代表底板的下表面中心位置,理论上应受到压应力的作用,然而由于结构件的底端被固定在支座上,底端位移受到限制,所以加载初期其应变值为零,但当三角区发生结构性破坏,底板受力行为改变,底板中心位置也呈现压应力集中现象。点7处于与点1相对应的L型筋条下表面靠近三角区的中心位置,在弯矩作用下产生很大的压应变,但由于整个加载过程中下半部分L型筋条层合板结构保持相对完整,内部应力释放较少,所以表面的点7应变值略高于上半部分L型筋条的点1应变值。

(a) 未发生破坏(a) Undamaged morphology

(b) 初始破坏,D=28.81mm,F=288.5N(b) Initial damage, D=28.81mm, F=288.5N

(c) 破坏后2s,D=28.88mm,F=121.8N(c) 2s after damage initiation, D=28.88mm, F=121.8N

(d) 破坏后4s,D=28.95mm,F=122.1N(d) 4s after damage initiation, D=28.95mm, F=122.1N

(e) 破坏后8s,D=29.08mm,F=122.8N(e) 8s after damage initiation, D=29.08mm, F=122.8N

(f) 破坏后12s,D=29.21mm,F=123.4N(f) 12s after damage initiation, D=29.21mm, F=123.4N图5 完好的T型接头的弯曲破坏过程Fig.5 Bending failure process of intact T-joint

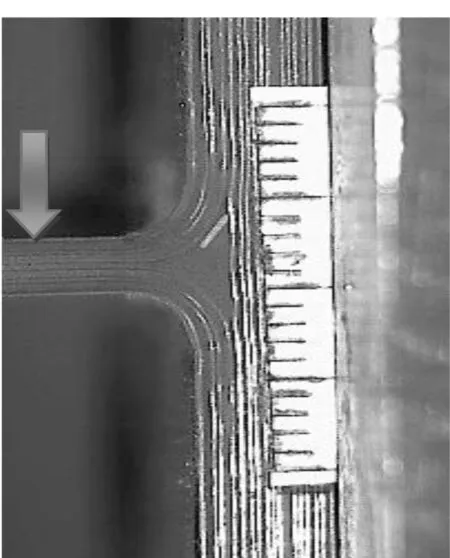

图5为通过高速摄像仪捕捉到的完好T型接头发生弯曲破坏瞬间的裂纹产生与扩展的过程(图中D表示加载端位移,F表示载荷),试样A的失效模式为L型筋条与三角区的界面脱黏和L型筋条内部子层分层混合失效模式。首先在L型筋条内部子层产生多处微裂纹,当弯曲载荷超过极限值时,L型筋条与三角填充区的层间界面迅速脱黏,裂纹在三角区末端偏转入填充区,载荷迅速下降,失效后T型接头仍然保留一定的二次承载能力。

2.2 含界面脱黏的T型接头的弯曲性能和裂纹扩展过程

图6为含界面脱黏的T型接头的弯曲加载曲线和局部各点应变随弯曲载荷的变化曲线。由图中可以看出,试样B所能承受的最大弯曲载荷为201.3N,由于层间界面中夹杂了铁箔片,T型接头的加载曲线呈现非线性,载荷-应变曲线也存在一定波动。在加载初期试样B的各点的应变变化趋势与试样A基本一致,点1和点7所代表的L型筋条上下表面靠近三角区的区域分别产生较大的拉压应变,其应变绝对值相近,说明L型筋条上下部分分别承受拉应力和压应力,以层间界面为中心线,L型筋条层合板平面应力沿厚度方向为反对称分布。但在载荷极值点附近,点1处的拉应变明显有所降低,此时表面虽未观察到裂纹,但可以判断局部界面脱黏已发生于上半部分L型筋条与三角区的层间界面。

(a)载荷-位移曲线(a) Load-displacement curve

(b)载荷-应变曲线(b) Load-strain curves图6 含界面脱黏缺陷的T型接头的弯曲性能测试加载曲线Fig.6 Bending property test curve of T-joint with the interfacial debonding defect under bending load

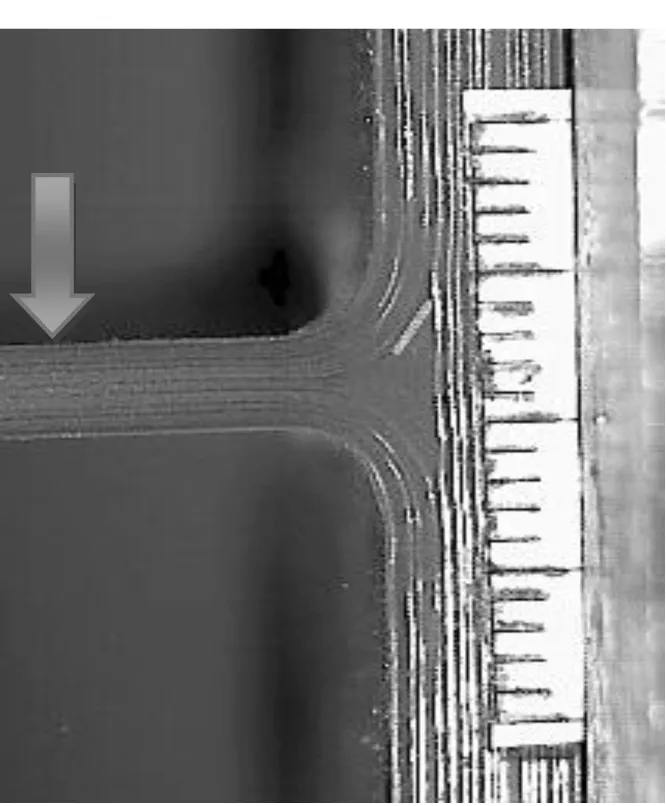

图7为通过高速摄像仪捕捉到的含界面脱黏缺陷的T型接头发生弯曲破坏瞬间的裂纹产生与扩展的过程,试样B的失效模式为L型筋条与三角填充区的界面脱黏。相比较于完好的T型接头,其最大弯曲载荷下降了30.2%,在弯矩作用下,三角区铁箔片区域承受的是面外剥离载荷,而L型筋条倒角圆弧段子层与预埋的铁箔片界面结合作用很弱,相当于在L型筋条与三角区填充带之间预置初始分层裂纹,该裂纹在弯曲加载过程中得以迅速扩展,因此显著降低了构件的弯曲性能。

(a) 未发生破坏(a) Undamaged morphology

(b) 初始破坏,D=29.82mm,F=201.3N(b) Initial damage, D=29.82mm, F=201.3N

(c) 破坏后2s,D=29.89mm,F=199.4N(c) 2s after damage initiation, D=29.89mm, F=199.4N

(d) 破坏后4s,D=29.96mm,F=197.1N(d) 4s after damage initiation, D=29.96mm, F=197.1N

(e) 破坏后8s,D=30.09mm,F=195.5N(e) 8s after damage initiation, D=30.09mm, F=195.5N

(f) 破坏后12s,D=30.22mm,F=194.9N(f) 12s after damage initiation, D=30.22mm, F=194.9N图7 含界面脱黏缺陷的T型接头的弯曲破坏过程Fig.7 Bending failure process of T-joint with the interfacial debonding defect

2.3 三角区填充率减小40%的T型接头的弯曲性能和裂纹扩展过程

(a) 载荷-位移曲线(a) Load-displacement curve

(b)载荷-应变曲线(b) Load-strain curves图8 含填充区缺陷的T型接头的弯曲性能测试加载曲线Fig.8 Bending property test curve of T-joint with the fillet-filling defect under bending load

图8为三角区填充率减小40%的T型接头的弯曲加载曲线和局部各点应变随弯曲载荷的变化曲线。Trask等[11]认为由制造差异引起的T型接头三角区填充率的减小,会增加其邻近铺层的位置错动和关键区域的孔隙率,从而对T型结构件的拉伸力学性能产生明显的影响。由图中可以看出,三角区填充率的减小同样大大降低T型接头的弯曲刚度和强度,试样C所能承受的最大弯曲载荷为141.3N,降低至完好试样的50%左右,相比较于试样A和试样B在挠度为30mm左右屈服,试样C在挠度达到4mm时就引发失效,因此其断裂能远低于前两者。载荷-应变曲线所体现的应变变化趋势符合前文所述,但表面各点的应变绝对值很小,说明L型筋条在T型接头的弯曲破坏过程中未能起到有效承载的作用。

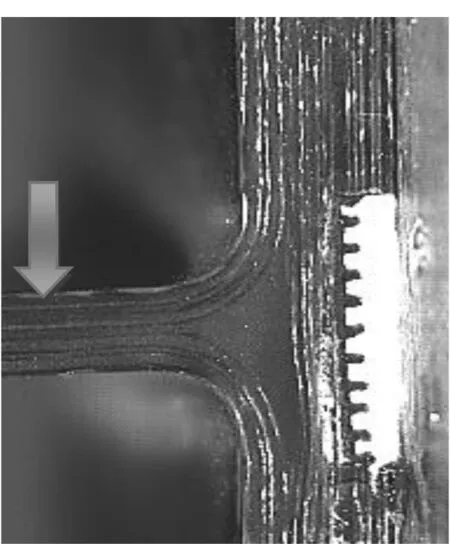

图9为通过高速摄像仪捕捉到的三角区填充率减小40%的T型接头发生弯曲破坏瞬间的裂纹产生与扩展的过程,试样C的失效模式为三角区内部的随机裂纹扩展。该失效模式的产生原因在于填充率的降低,三角区多余的空隙基本由树脂基体填充,纤维体积分数减小为38%,极大地削弱了三角区的力学性能,进而改变原有的层间裂纹扩展和偏转的吸能模式,裂纹在三角区内部直接引发和扩展,其裂纹尖端的抑制作用力仅由单向带的纤维与基体脱黏和剪切作用所提供,在达到第一次极限载荷时,能量吸收机制主要由纤维与基体脱黏和基体开裂来提供,所以T型接头的断裂韧性和承载能力大大降低。

3 结论

(1)严格按照工艺结构尺寸要求制备的T型接头所能承受的最大弯曲载荷为288.5N,失效模式为L型筋条与三角区的界面脱黏和L型筋条内部子层分层混合失效模式。

(2)含界面脱黏缺陷的T型接头所能承受的最大弯曲载荷为201.3N,失效模式为L型筋条与三角填充区的界面脱黏。

(3)三角区填充率减小40%的T型接头所能承受的最大载荷为141.3N,由于其三角区力学性能的削弱,随机裂纹在三角区内部引发和扩展,T型接头的弯曲力学性能大大降低。

References)

[1] 董沛, 赵丽滨, 黄海, 等. 复合材料T形胶接接头结构的研究现状[J]. 航空制造技术, 2007(z1): 65-69.

DONGPei,ZHAOLibing,HUANGHai,etal.PresentstatusofcompositebondedTjointsstructure[J].AeronauticalManufacturingTechnology, 2007(z1): 65-69.(inChinese)

[2]SticklerPB,RamuluM.ExperimentalstudyofcompositeT-jointsundertensileandshearloading[J].AdvancedCompositeMaterials, 2006, 15(2): 193-210.

[3] 白江波, 熊峻江, 程序, 等.RTM成型复合材料T型接头工艺参数优化与力学性能实验研究[J]. 复合材料学报, 2009, 26(3): 13-14.

BAIJiangbo,XIONGJunjiang,CHENGXu,etal.ProcessingparameteroptimizationandexperimentalinvestigationonmechanicalpropertiesforRTMcompositeT-joint[J].ActaMateriaeCompositaeSinica, 2009, 26(3): 13-14.(inChinese)

[4] 张国利, 李嘉禄, 李学明.T型壁板RFI缝合复合材料的屈曲性能[J]. 纺织学报, 2006, 27(3): 67-70.

ZHANGGuoli,LIJialu,LIXueming.BucklingperformanceofT-shapeRFIstitchedcompositespanel[J].JournalofTextileResearch, 2006, 27(3): 67-70. (inChinese)

(a) 未发生破坏(a) Undamaged morphology

(b) 初始破坏,D=3.43mm,F=141.3N(b) Initial damage, D=3.43mm, F=141.3N

(c)破坏后2s,D=3.50mm,F=63.11N(c) 2s after damage initiation, D=3.50mm, F=63.11N

(d)破坏后4s,D=3.57mm,F=64.40N(d) 4s after damage initiation, D=3.57mm, F=64.40N

(e) 破坏后8s,D=3.70mm,F=67.63N(e) 8s after damage initiation, D=3.70mm, F=67.63N

(f) 破坏后12s,D=3.84mm,F=70.49N(f) 12s after damage initiation, D=3.84mm, F=70.49N图9 含填充区缺陷的T型接头的弯曲破坏过程Fig.9 Bending failure process of T-joint with the fillet-filling defect

[5] 谢富原, 王雪明, 李敏, 等.T形加筋板热压罐成型过程压力分布与树脂流动实验研究[J]. 复合材料学报, 2009, 26(06): 66-71.

XIEFuyuan,WANGXueming,LiMin,etal.ExperimentalresearchonpressuredistributionandresinflowofT-stiffenedskinsinautoclaveprocess[J].ActaMateriaeCompositaeSinica, 2009, 26(06): 66-71.(inChinese)

[6]LiHCH,DharmawanF,HerszbergI,etal.FracturebehaviourofcompositemaritimeT-joints[J].CompositeStructures, 2006, 75(1/4): 339-350.

[7]HerszbergI,LiHCH,DharmawanF,etal.Damageassessmentandmonitoringofcompositeshipjoints[J].CompositeStructures, 2005, 67(2): 205-216.

[8]DharmawanF,ThomsonRS,LiH,etal.GeometryanddamageeffectsinacompositemarineT-joint[J].CompositeStructures, 2004, 66(1/4): 181-187.

[9]DharmawanF,LiHCH,HerszbergI,etal.ApplicabilityofthecracktipelementanalysisfordamagepredictionofcompositeT-joints[J].CompositeStructures, 2008, 86(1/3): 61-68.

[10]HélénonF,WisnomMR,HallettSR,etal.InvestigationintofailureoflaminatedcompositeT-piecespecimensunderbendingloading[J].CompositesPartA:AppliedScienceandManufacturing, 2013, 54: 182-189.

[11]TraskRS,HallettSR,HélénonF,etal.InfluenceofprocessinduceddefectsonthefailureofcompositeT-jointspecimens[J].CompositePartA:AppliedScienceandManufacturing, 2012, 43(4): 748-757.

[12]HélénonF,WisnomMR,HallettSR,etal.NumericalinvestigationintofailureoflaminatedcompositeT-piecespecimensundertensileloading[J].CompositePartA:AppliedScienceandManufacturing, 2012, 43(7): 1017-1027.

[13] 朱程燕, 熊克, 卞侃, 等. 碳纤维复合材料T型接头的脱黏损伤监测实验[J]. 复合材料学报, 2012, 29(6): 237-242.

ZHUChengyan,XIONGKe,BIANKan,etal.ExperimentondisbonddetectiononCFRPT-joint[J].ActaMateriaeCompositaeSinica, 2012, 29(6): 237-242.(inChinese)

[14] 朱亮, 崔浩, 李玉龙, 等. 含缺陷复合材料T型接头失效数值分析[J]. 航空学报, 2012, 33(2): 287-296.ZHULiang,CUIHao,LIYulong,etal.NumericalsimulationofthefailureofcompositesT-jointswithdefects[J].ActaAeronauticaetAstronauticaSinica, 2012, 33(2): 287-296.(inChinese)

The failure experiment of composite T-joints with induced defects under bending load

WU Hai, XIAO Jiayu, XING Suli, WEN Siwei, YANG Fubiao, YANG Jinshui

BendingexperimentswerecarriedouttoinvestigatemechanicalpropertiesandfailureprocessesofcompositeT-jointswithtwodefects.Thedefectsofinterfacialdebondingandfillet-fillingratiowereintroducedtoinducedifferentfailuremodesoftheT-joints.ResultssuggestthatagreatdiversityexistsamongtheT-jointsundervariousfailuremodes.ThemaximumbendingloadoftheintactT-jointis288.5N,whileinterfacialdebondingwillreduceitscarryingcapacityby30%.Thereductionofthefillet-fillingratioleadstotheinitiationandpropagationofthecracksinthefillet,whichgreatlydecreasesbendingmechanicalpropertiesofthecompositeT-joints.

compositeT-joints;bendingmechanicalproperties;failureprocess;interfacialdebonding;fillet-fillingratio

2015-04-30

国家自然科学基金资助项目(11202231)作者简介:吴海(1986—),男,安徽安庆人,博士研究生,E-mail:hongwugong86@163.com;肖加余(通信作者),男,教授,博士,博士生导师,E-mail:Jiayuxiao@tom.com

10.11887/j.cn.201504022

http://journal.nudt.

TB

A