数控拉刀刃磨砂轮修形直径补偿方法实现

2015-11-04朱学来崔海斌孙启林

朱学来,崔海斌,孙启林

(1.盐城工学院电气学院,江苏盐城 224051;2.江苏高精机电装备有限公司,江苏盐城 224053)

数控拉刀刃磨砂轮修形直径补偿方法实现

朱学来1,崔海斌2,孙启林2

(1.盐城工学院电气学院,江苏盐城 224051;2.江苏高精机电装备有限公司,江苏盐城 224053)

目前,拉刀生产行业中对于拉刀的修磨加工大部分采用经验手动式加工和数控机床自动加工,经验手动式加工存在容削槽齿形轮廓与设计尺寸数据存在不可控误差,而数控机床自动加工,采用CPM固定直径式砂轮修磨刀具,存在使用成本高,齿形固定不能实时修形,同时砂轮直径使用过程中存在磨损,不能实现砂轮直径磨损的补偿。针对存在的这种问题,文章提出使用普通砂轮,通过构建测量探头和砂轮的位置数学模型,计算砂轮直径变化对砂轮修磨位置和角度的数据补偿,并在实际使用中,验证了该补偿数学模型的可行性和实用性。

拉刀刃磨;砂轮直径补偿;容削槽;砂轮修形

0 引言

当前国内拉刀生产行业中对于拉刀的容削槽修磨加工大部分采用手动经验式加工和数控机床自动加工。对于经验手动式加工,拉刀的容削槽齿形轮廓完全由操作经验来保证,存在齿形轮廓与设计尺寸数据存在误差较大并且不可控。而拉刀容削槽齿形轮廓的不良拉刀使用中排屑不畅会在工件表面产生拉痕,产品合格率低,同时缩短拉刀的使用寿命。

对于数控自动加工方式,采用测量探头对拉刀容削槽的轮廓形状测量,得到容削槽外形数据,使用固定砂轮直径的CPM成型砂轮,在忽略拉刀各齿外径以及砂轮直径变化对砂轮工作转角的影响的情况下,实现对拉刀容削槽的自动修磨,较大地提高了齿槽轮廓修磨外形与设计外形的一致性。但是存在CPM砂轮使用成本较高,砂轮端部外形固定不能按照设计要求任意修形,同时砂轮直径使用过程中存在磨损,不能实现砂轮直径磨损的补偿。针对于此种情况,本文提出在使用普通可任意修形砂轮,构建测量探头和砂轮的工作位置模型,提出一种实用的砂轮直径变化对修磨位置和角度的数据补偿方法,极大的提高了数控拉刀刃磨机床的实用性和通用性。

1 砂轮工作转角计算

在实际拉刀刃磨加工中,通常选用圆周刃磨法[1-2],用这种方法刃磨刀具时,砂轮圆锥面母线与刀齿前刀面成5°~15°夹角,形成一定的间隙,而对刀齿前刀面的刃磨,则是由砂轮的最大圆周进行,如图1所示,在这种情况下,砂轮直径和拉刀的参数存在函数关系:

其中:

dm-当前砂轮直径;

d0-当前拉刀直径;

γ-拉刀前刀面前角;

β-表示砂轮主轴回转角;

K-计算系数[3];

λ-计算砂轮直径和拉刀直径的比例系数。

图1 圆周刃磨法示意图

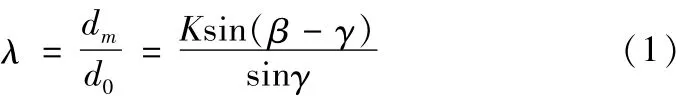

对于计算系数K值与β和γ得二维表格通过计算转换为λ与β和γ的二维非线性表格,具体如表1所示。在实际的计算中,加工参数当前砂轮直径dm与当前拉刀直径d0和容削槽轮廓前刀面前角γ已知,利用双线性二维插值法[4-5]结合表格1中数据,可以计算得到当前砂轮直径修磨当前拉刀齿时的砂轮工作转角β。实际加工过程中,特别是对于大小径交替修磨的拉刀类型,利用二维插值法计算砂轮实时的工作转角β的方式准确,快速并且实用。

表1 计算系数λ值表

2 砂轮直径补偿模型

在机床的设计中,设计有一固定工作位置的测量探头,利用探头实现对当前修磨拉刀各个齿的XY平面内的外形轮廓的位置测量,根据测量的齿形位置数据,通过建立的探头与砂轮的位置转换模型计算得到砂轮工作修磨时的位置数据,完成拉刀各个齿的修磨加工。测量探头和砂轮的位置模型如图2所示。

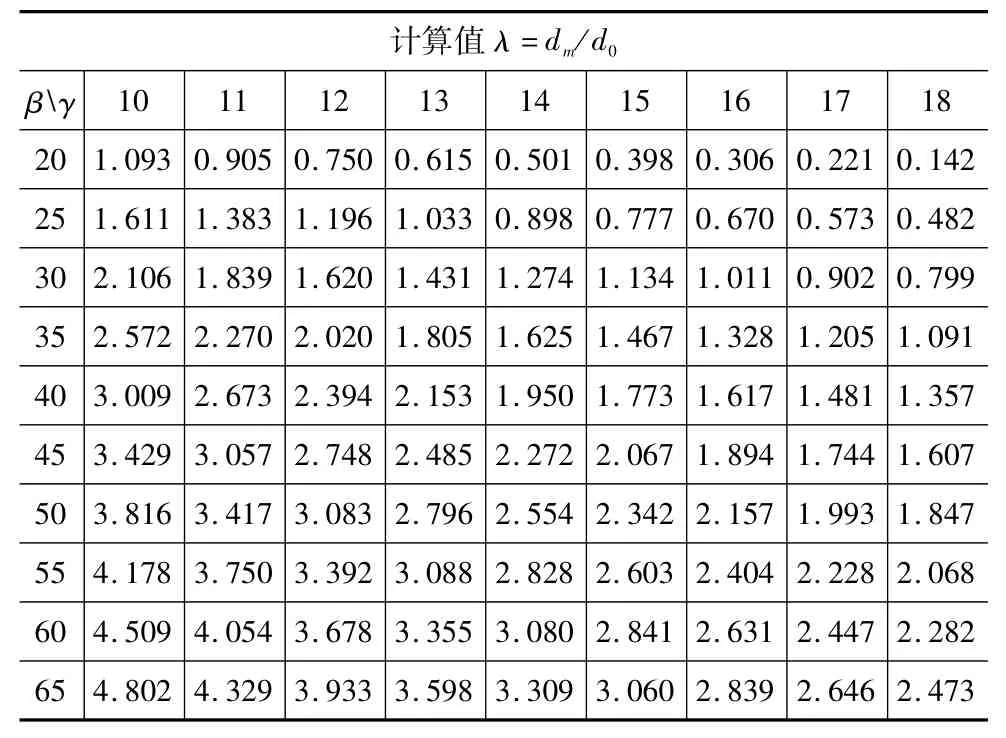

通过如图2所示的砂轮和测量探头的位置关系图,探头圆球的圆心和砂轮端部圆弧的圆心连线Lxy在砂轮轴向的投影Ly的值是固定不变的的(针对于砂轮修形只是径向修形的方式),砂轮修形导致的砂轮直径的变化使得Lxy在砂轮的径向上的投影Lx发生变化,Lx的变换使得砂轮圆心和探头圆心在机床X方向的相对位置以及Y方向的相对位置发生变化,因此砂轮在XY方向上的加工位置也发生变化。砂轮加工时位置和探头测量数据之间的如计算公式(2)所示。

图2 砂轮和测量探头的位置示意图

其中:

Δx-表示砂轮端部圆弧右侧与探头圆弧右侧在机床X方向的相对位置;

进度计划与实际的动态模拟与BIM模型相关联。前期经过模型的建立、审核、虚拟验收后,形成用于指导施工的BIM总体模型。所以,根据施工方提供的工程筹划方案,给模型中的构件添加相应的时间属性,让筹划方案与模型紧密结合,三维呈现出施工顺序步骤。通过BIM平台,可以直接看到相应的工程筹划下的施工、安装顺序,检验筹划的合理性、可实施性以及交叉施工的可行性有利于精确地进行施工筹划协调、安排,减少不必要的工期浪费。

Δy-表示砂轮端部圆弧下侧与探头圆弧下侧在机床Y方向的相对位置;

Lxy-表示探头圆心和砂轮端部圆弧的圆心连线Lxy;

α-表示探头圆心和砂轮端部圆弧的圆心连线Lxy与砂轮径向的夹角;

R1-表示砂轮端部圆弧半径;

R2-表示探头顶部圆球半径。

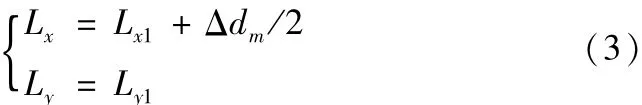

砂轮在重新修形后,砂轮直径发生变化后Lx和Ly的计算公式(3)如下所示:

其中:

Ly1-表示砂轮修形前Lxy在机床Y方向的投影;

Lx-表示当前砂轮外径对应的Lxy在X方向的投影;

Ly-表示当前砂轮外径对应的Lxy在Y方向的投影;

Δdm-表示砂轮修形后砂轮外径的变化量。

砂轮的重新修形,Lxy和Lx的夹角α以及探头圆心和砂轮端部圆弧的圆心连线Lxy都随之发生变化,其计算公式4如下所示:

由上述式(2)、式(3)和式(4)构成了数控拉刀刃磨的砂轮修形补偿模型。在实际使用中,砂轮修形前Lxy在机床X方向的投影Lx1以及Y方向的投影Ly1可以通过砂轮和探头测量同一个X位置和同一个Y位置计算得到。在拉刀的修磨加工中,砂轮修形,砂轮外径变化后可计算出新的α角度值,结合公式1中插值计算出的砂轮工作转角β,即可计算得到当前最新砂轮外径时砂轮工位位置与探头测量数据之间的相对位置,实现对砂轮工作坐标位置的补偿。

3 软件程序设计

整个控制系统的软件设计由HMI用户人机界面设计、S7-300PLC的逻辑程序设计、NC加工程序设计三部分组成。其中S7-300PLC的逻辑程序设计实现机床的辅助逻辑功能的设计,整个砂轮修形直径的补偿算法的实现是在HMI用户人机界面和NC算法加工程序中共同实现的。

3.1 HM I用户人机界面设计[6-7]

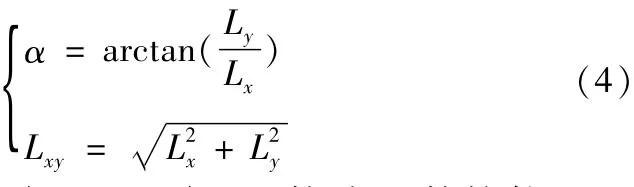

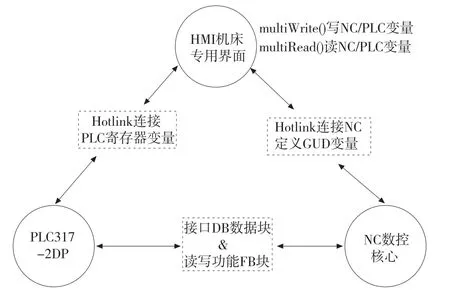

HMI用户人机界面是面向机床实际操作人员的,整个机床操作都是在用户人机界面上完成的,使得HMI用户人机界面显得尤为重要。项目采用Visual C++和Qt GUI图形设计软件工具实现整体的用户人机界面功能。在用户人机界面中,需要获取NC中的探头测量数据,由砂轮直径补偿模型的公式2实现在已知砂轮直径时计算探头和砂轮的位置数据Lx,Ly以及α角度数据,同时加工中的参数设定都需要在用户人机界面中设定完成。利用HotLink变量链接技术实现在HMI用户界面中计算的数据实时更新NC和PLC内部的GUD用户变量数据。PLC通过专用的DB数据块实现和NC的数据交换。系统内部数据连接如图3所示。

图3 系统数据连接示意图

利用SinumerikOperate_QT[8]开发工具中提供的连接函数实现NC数据和HMI用户界面中的显示数据的连接,数据传送必须通过专用通讯功能函数multiWrite(写NC的GUD用户变量)和multiRead(读取GUD用户变量)来实现的,其代码实现如下:

3.2 NC加工程序设计

在拉刀的修磨中,考虑到拉刀存在齿升量,因此每个齿的拉刀外径都是不同的,对应的砂轮修磨拉刀时的砂轮工作角度β也是变化的,砂轮在修磨拉刀任意齿容削槽时,都需要重新计算当前的砂轮工作角度β。同时,在修磨中砂轮磨损也需要在修磨过程中进行修形,砂轮外径也随之变化,需要重新计算砂轮工作角度β,并且还需要将砂轮外径的变化量补偿到砂轮的加工坐标X和Y上。

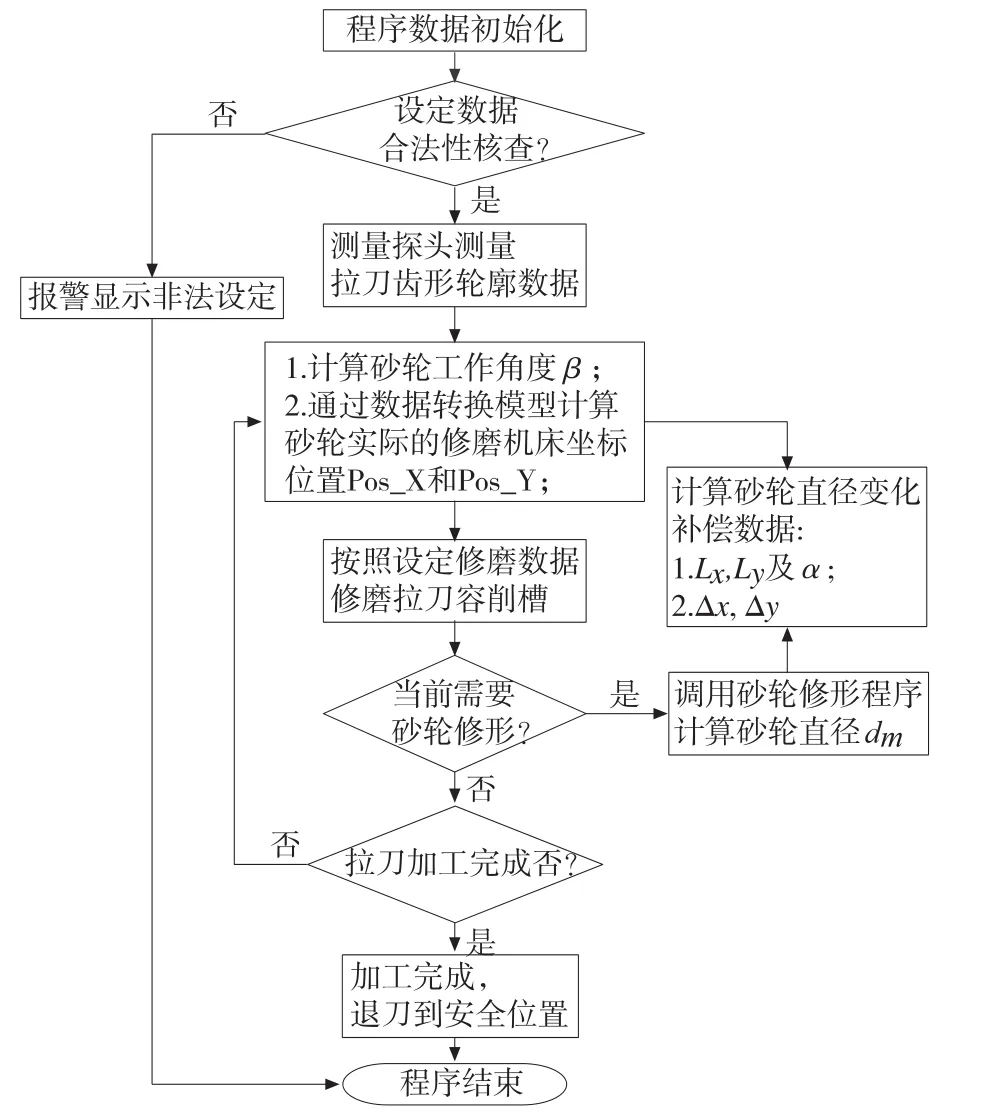

整个拉刀加工过程中根据拉刀当前齿和砂轮的实际外径,通过计算实际的加工位置参数,实现数控拉刀刃磨砂轮修形的自动补偿,其具体的程序实现流程图如图4所示。具体机床如图5所示。

图4 拉刀修磨程序流程图

图5 数控拉刀刃磨机床实物图

4 结束语

针对当前拉刀刃磨机床中手动修磨的齿形轮廓和前角角度与设计尺寸数据存不可控误差以及数控自动刃磨机床中使用CPM成型砂轮修形中存在齿形固定不能按照设计要求任意修形并且使用中的磨损也使得拉刀容削槽轮廓存在误差,提出了使用普通可修形砂轮,分析砂轮和测量探头的位置关系,构建了砂轮和测量探头之间的位置转换数学模型,利用双线性插值法实时计算砂轮加工时的工作转角和加工机床位置数据,实现砂轮修形直径变化对加工位置坐标的补偿。在实际使用过程中,拉刀刀具的刀齿容削槽轮廓的前角角度以及齿弧半径检测数据在设计误差范围内,验证了算法的可行性与实用性。目前,该系统已在相关企业实际投入使用,加工效果和客户反映较好。

[1]向华,陈吉红,周云飞,等.拉刀齿形数控修磨原理的研究与实践 [J].中国机械工程,2002,11(21):1821-1823.

[2]四川省机械工业局.复杂刀具设计手册[M].北京:机械工业出版社,1979.

[3]四川省机械工业局.复杂刀具的使用、重磨和校验[M].北京:机械工业出版社,1983.

[4]赵煌,彭勇.双线性插值算法的优化及其应用[J].电视技术,2012,36(7):30-32.

[5]宋海权.基于双线性插值算法的数据可视化实现[J].中国西部科技,2009,8(36):38-42.

[6]邴旭.西门子数控系统人机界面二次开发方法研究[J].制造技术与机床,2011(10):163-167.

[7]王照亮,于会龙,邢雨.基于840dsl OEM开发组件的数控系统电气调试方法[J].制造技术与机床,2012(5):161-163.

[8]SINUMERIK 840D sl SINUMERIK Operate编程包[EB/OL]. 2012-07.http://support.automation.siemens.com/CN.

(编辑 李秀敏)

Realization of the Grinding Wheel Sharpening Compensation in CNC Broach Dressing M achine

ZHU Xue-lai1,Cui Hai-bin2,Sun Qi-lin2

(1.College of Electrical Engineering,Yancheng Institute of Technology,Yancheng Jiangsu 224051,China;2.Jiangsu Gaojing Mechanical&Electrical Equipment Co.Ltd,Yancheng Jiangsu 224053,China)

At present,the production of broach dressing processmostly used themanual grinding w ith good experience and the CNC machine automatic processing.Themanual type cause lots of uncontrollable errors in the sharp of chip pocket and difference between real sharp and the design data.The CPM grinding wheel used as fixed diameter wheel type is adapted in the CNC machine automatic processing,which method has high cost on the process,fixed grinding wheel shape,no real-time modification,no compensation on the wear of the diameter of grinding wheel and other issues.This papermainly introduces themodule ofmeasuring probe position of the grinding wheel and themethod of calculating the compensation of the working position and angle of grinding wheel that ismodified in shaping in the program.

broach dressing;grinding wheel sharpening;chip pocket;grinding wheel sharpening

TH16;TG65

A

1001-2265(2015)07-0050-03 DOI:10.13462/j.cnki.mmtamt.2015.07.014

2015-04-13

朱学来(1967-),男,江苏扬州人,盐城工学院副教授,研究领域为电气工程及其自动化,电工电子技术,(E-mail)ycdgx@126.com。