滚珠丝杠副选型计算过程中刚度算法改进与优选标准分析*

2015-11-04褚传尧冯虎田孙艳阳

褚传尧,冯虎田,欧 屹,孙艳阳,王 立

(南京理工大学机械工程学院,南京 210094)

滚珠丝杠副选型计算过程中刚度算法改进与优选标准分析*

褚传尧,冯虎田,欧 屹,孙艳阳,王 立

(南京理工大学机械工程学院,南京 210094)

在总结国内外滚珠丝杠副选型研究成果的基础上,针对目前现有的滚珠丝杠副选型过程中传动系统刚度算法复杂且实际操作性不高的问题,提出刚度的改进算法。该算法利用影响系数将传动系统刚度直接与丝杠拉压刚度建立单一联系,从而克服支撑轴承轴向刚度计算带来的困难,贴近选型实际情况;在对优选标准研究的过程中,从理论层面明晰优选原则,其中对丝杠性能与产品参数具体联系的分析为机床主机设计师选择滚珠丝杠副提供了参考和指导。

滚珠丝杠副;刚性计算;优选标准

0 引言

滚珠丝杠副作为将回转运动转化为直线运动的传动元件,具有高精度、可逆性和高效率的特点,以上特点使得滚珠丝杠副广泛应用于数控机床领域[1]。高档数控机床设计过程中,滚珠丝杠副优化选型对于提高数控机床的精度、寿命、综合性能有着重大的意义。

目前国内外开展了关于滚珠丝杠副选型的研究:Lin[2]建立滚珠丝杠副运动学和静力学理论模型,分析了滚珠在滚道内运动与受力变形的理论机理。C.C Wei[3]等采用经典力学方法建立了滚珠的运动学模型,研究了不同转速下接触变形、滚珠自旋运动与摩擦影响因子,为选型提供了理论基础。李祥[4]董鹏英[5]针对滚珠丝杠副在数控机床上应用提出了选型的方法并列举了计算的实例。黄育全[6]针对滚珠丝杠副的选型提出了一个初步成熟的算法,但是在支撑轴承轴向刚度计算等方面不够详细。徐光远[7]在黄育全的选型算法的基础上开发出了数字化的选型系统,使得机床设计人员免于选型过程中繁琐重复的计算,提高了工作效率。孙伏[8]赵万军[9]开发了相关的滚珠丝杠副选型系统,前者从计算动载荷的角度出发,后者则侧重选型后的ANSYS校核验证。总结现有的研究成果,主要存在两个方面的不足。一是现有的选型计算运用的都是传统的传动系统刚度算法,该算法在具体选型实践环节操作性不高;二是现有研究对于丝杠的优化选择方面缺乏清晰的标准。

本篇文章针对以上两方面不足,创新性地提出了滚珠丝杠副选型过程中系统传动刚度的改进算法并对优化选择标准进行了详细分析,从而帮助机床主机设计师选出满足设计要求的高质量低成本的滚珠丝杠副。

1 刚度算法改进

滚珠丝杠副的刚度通常指传动系统刚度,其对精度的保持和传动质量的保证具有重要的意义,因此在选型过程中需要对刚度进行校核。传动系统刚度校核遵循以下步骤:

①计算实际传动系统刚度

②计算设计要求的传动系统刚度;

③对比实际刚度与设计要求刚度。

在滚珠丝杠副优化设计选型实际操作过程中,传统的实际传动系统刚度计算方法存在顺序矛盾与计算繁琐两方面的问题。为解决以上两方面问题,提高选型过程中实际可操纵性,本文对传统刚度算法进行改进,将传动系统刚度直接与丝杠拉压刚度建立单一联系。

1.1 传统传动系统刚度计算

从理论层面上分析,传动系统刚度作为一个综合量由多个刚度共同决定,其计算公式如下:

K-传动系统刚度 (μm/N),Ks-拉压刚度(μm/N),Kb-支撑轴承的轴向刚度(μm/N),Kc-丝杠的滚珠与管道的接触刚度(μm/N),KR-折合后伺服系统的刚度 (μm/N),Kt-联轴节的刚度(μm/N),Kk-扭转刚度(μm/N),Kh-螺母座轴承座的刚度(μm/N)。

对传动系统刚度影响最主要的是前三项,在实际工程中,其他刚度值在计算过程中一般都忽略不计。因此,传统传动系统刚度计算公式为:

1.2 改进后系统刚度计算

仔细分析传统传动系统刚度计算方法,主要存在两方面问题:第一个问题源自流程顺序的矛盾。选型流程中,通常的顺序是首先选定滚珠丝杠后再选定相配套的支承轴承,才有可能得到支撑轴的轴向刚度。但传统算法是要求首先已知支承轴承的轴向刚度值再去计算系统刚度值从而选择丝杠,所以与通常选型顺序矛盾。第二个问题是计算的繁琐性,支承轴承的轴向刚度值计算需要首先根据轴承类型确定预紧力,而后根据轴承接触角、滚动体直径、滚子有效长度、滚动体个数、工作载荷和固定方式等信息计算得到,其过程较为复杂。以上两方面的问题主要源自传统方法中支撑轴承轴向刚度的计算,因此为了解决问题,引进影响系数将传动系统刚度直接与丝杠拉压刚度建立单一联系,而不必去计算接触刚度和支撑轴承轴向刚度。在对大量选型的实例进行分析的基础上,发现丝杠的拉压刚度一般占传动系统刚度总量的(1/3~1/2)。根据以上发现提出传动系统刚度预估的改进算法如下:

出于安全考虑,传动系统刚度最小保守预估值为:

改进算法中影响系数的使用可以在减少计算量的同时,提高选型的可操作性。影响系数可修正性为理论的完善留有进步的空间,这种方法为选型过程中估算环节提供了一个极具借鉴的思路。

1.3 算例验证

为了验证改进的刚度算法可靠性,结合某一已完成丝杠副选型的加工中心设计实例,分别利用传统算法和改进算法计算刚度并进行数值对比。

已知某台加工中心固定支承距离L1=1350mm,其最大轴向工作载荷Famax=8700N,完成滚珠丝杠副选型后,被选丝杠型号 FFZD4010-3,轴承型号7602030TUP。

根据丝杠型号查阅产品手册,得到d2=34.3mm,最小拉压刚度计算公式如下:

由所选用支撑轴承轴型号,查阅样品手册得到滚珠直径dQ=7.144mm,滚珠数Z=17,轴承接触角β=60。,则支撑轴轴向向刚度计算如下:

丝杠副接触刚度Kc=1453 N/μm

按照传统的算法,该丝杠副最小传动系统刚度为:

按照改进算法算得的该丝杠副最小传动系统刚度为:

2 优选标准

优化选择最核心的问题是优选标准的确定。经过对滚珠丝杠副大量选型案例的研究,根据各参数在选型过程中所占重要性的比例,优化选择的标准主要划分为两类:第一类是性能优选标准,第二类是尺寸优选标准。为了使得优选标准更加具体,以刚性和寿命作为性能优选标准考核指标;以公称直径、螺母珐琅盘直径和螺母长度作为尺寸优选标准的考核指标。

运用性能优选标准可以帮助机床主机设计师从满足校核条件的众多滚珠丝杠中,选出具有“高刚性”、“长寿命”特点的丝杠副。运用性能优选标准的难点在于如何将丝杠副性能与其产品参数进行有效的结合。因此,提出刚性优选和寿命优选的方法,分析其与具体产品参数的联系,从而方便机床主机设计师轻松地完成优选的过程。

2.1 刚度优选

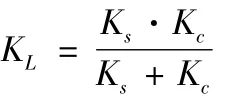

滚珠丝杠副的刚度具体是指其传动系统刚度,该刚度与丝杠的拉压刚度、接触刚度和支撑轴承轴向刚度有关。滚珠丝杠副在选择过程中,支撑轴承的轴向刚度只与轴承的选择有关系,与具体丝杠本身的选择无关。因此,不同的丝杠只会导致丝杠的拉压刚度和接触刚度的变化。所以在进行滚珠丝杠副刚性优选的量化时,我们只考虑丝杠拉压刚度和接触刚度的影响,故刚性优选量化方法如下:

式中KL-刚度优选量化指标(μm/N)

在优选过程中,刚度量化指标越大则刚度越优。研究表明,接触刚度与螺旋角及预紧垫片的刚度紧密相关[10]。为提高系统的传动刚度,从产品的参数角度来看,尽量选择螺旋升角大、预紧垫片刚度大的滚珠丝杠。丝杠的拉压刚度与支承方式、丝杠底径还有和支撑点间距密切相关。在选型过程中,满足设计要求的情况下,选用大底径的丝杠可以提高刚度优选量化指标即提高滚珠丝杠副的传动刚度,但是丝杆底径的增大会带来体积的增大和成本的升高,因此其底径的选择还需要根据其所所设计机床的具体用途而定。在机床主机设计过程中,两端支承或者两端固定的支承方式的设计可以大大提高丝杠系统的传动刚性,其值是同样情况下一端固定支承方式刚性的6倍左右。丝杠的拉压刚度与支撑点间距呈反比例关系,减小支撑点间距的设计也会大大提高丝杠的传动系统刚度。所以,对于机床主机设计师在设计过程中,选择合适的支撑方式和支撑点的间距可以大大提高丝杠的刚性。

2.2 寿命优选

滚珠丝杠副在选型过程中,额定滚珠丝杠副的寿命与其额定动载荷呈正相关的关系,因此寿命量化指标计算方法如下:

L-寿命优选量化参数(h),λ-量化系数,Ca-额定动载荷(N)。

在优选过程中,寿命优选量化指标越大则寿命越久。额定动载荷是产品参数,可以直接在产品手册中查阅得到,因此该方法在优化选型过程中具有很高的操作性。

2.3 尺寸优选

尺寸优选标准是指在满足校核要求的情况下,丝杠公称直径、螺母珐琅盘直径和螺母长度最小为最优选择。以此标准进行选择,保证被优选出的丝杠几何尺寸尽可能的小,既可以降低成本,也可以满足空间几何条件的约束。

3 结论

本文提出滚珠丝杠副优化设计选型过程中刚度计算改进算法,利用影响系数将传动系统刚度直接与丝杠拉压刚度建立单一联系,简化计算并贴近选型实际情况;在对优选标准量化的过程中明晰优选原则,对丝杠性能与产品参数具体联系的分析为机床主机设计师选择滚珠丝杠副提供了参考和指导。

[1]黄祖尧.谭宏颖滚动功能部件:发展中不能承受之轻-追本溯源话“滚动”[J].制造技术与机床,2013(4):16-20.

[2]Lin M C,Ravani B,Velinsky S A.Kinematics of the ball screw mechanism[J].Journal ofmechanical design,1994,116(3):849-855.

[3]WeiCC,Lin JF.Kinematic analysis of the ball screwmechanism considering variable contact angles and elastic deformations[J].Journal of Mechanical Design,2003,125(4):717-733.

[4]李祥,穆星宇.数控机床设计中滚珠丝杠副的选用与校核[J].机械工程师,2009(3):152-153.

[5]董鹏英,郭世锋.数控机床滚珠丝杠副的选用与计算[J].精密制造与自动化,2002(2):22-24.

[6]黄育全.滚珠丝杠副的选型计算与应用[J].金属加工,2011(19):46-48.

[7]徐光远.滚珠丝杠副快速设计平台开发及力学特性分析[D].南京:南京理工大学,2013.

[8]孙伏,栗婷.滚珠丝杠副的选型自动化[J].陕西工学院学报,2004,20(4):12-14.

[9]赵万军.数控机床滚珠丝杠副计算机选型设计系统研究[J].机床与液压,2011,39(4):28-30,52.

[10]吴长宏.滚珠丝杠副轴向接触刚度的研究[D].长春:吉林大学,2007.

(编辑 李秀敏)

Ball Screw Stiffness Algorithm Im provem ent and Optim ization Standard Analysis in Selection Process

CHU Chuan-yao,FENG Hu-tian,OU Yi,SUN Yan-yang,WANG Li

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

After analyzing the foreign and domestic research results about ball screw selection,the problem is that current stiffness algorithm is complex and not practical.Thus,we propose an improved stiffness algorithm w ith a coefficientwhich establishes a direct single connection between drive system stiffness and compressive stiffness.Thismethod can help us overcome the difficulty caused by bearing axial stiffness in ball screw selection process.In the analysis of optim ized selection standard,we clear the optim ized selection criteria and elaborate the relation between ball screw parameters and performance.This analysis could help designer to choose a well-performed ball screw w ith a good property price.

ball screw selection;stiffness algorithm;optimization standard

TH16;TG506

A

1001-2265(2015)07-0008-03 DOI:10.13462/j.cnki.mmtamt.2015.07.003

2015-03-30;

2015-04-30

国家科技重大专项(2014ZX04001033)

褚传尧(1990-),男,南京人,南京理工大学硕士研究生,研究方向为滚珠丝杠副优化设计选型,(E-mail)chuchuanyao90@163.com。