汽车发动机缸体自动化无损检测系统研究*

2015-11-04张毕强秦训鹏

张毕强,秦训鹏,方 洲,倪 晨

(武汉理工大学a.汽车工程学院;b.材料科学与工程学院;c.现代汽车零部件技术湖北省重点实验室,武汉 430070)

汽车发动机缸体自动化无损检测系统研究*

张毕强a,c,秦训鹏a,c,方 洲a,c,倪 晨b,c

(武汉理工大学a.汽车工程学院;b.材料科学与工程学院;c.现代汽车零部件技术湖北省重点实验室,武汉 430070)

为了实现汽车发动机缸体的自动化无损检测,为缸体再制造提供技术支持,建立了基于工业机器人的磁记忆涡流自动化无损检测系统,并提出了系统的实现方法。根据缸体不同类型缺陷,制定了磁记忆和涡流检测相结合的检测方案。通过对工业机器人的初始姿态示教,实现了对缸口圆心的定位,满足磁记忆和涡流检测的不同要求。最后通过检测结果分析,验证了系统的稳定性和准确性,提高了缸体无损检测的效率并解决了传统检测方法的不稳定问题。

发动机缸体;再制造;无损检测;工业机器人

0 引言

再制造是指以产品全寿命周期理论为指导、对废旧装备采用先进技术进行修复和改造的产业,再制造产品性能要求达到甚至超过新品[1-3]。据中国汽车工业协会统计,2013年我国汽车产销量分别为2211.68万辆和2198.41万辆。预计到2020年,我国年报废汽车量将达到1400万辆以上,汽车零部件再制造业务前景十分广阔,其中退役汽车发动机再制造工程技术的研究已经引起各方面的广泛重视。缸体是发动机的重要部件,在运行过程中受高温、高压以及复杂载荷的联合作用,极易产生各种内外部缺陷。汽车发动机缸体退役后若直接回炉处理将会导致资源浪费,因而通常采用修复或再制造加工技术以恢复其性能并再次投入使用[1]。对缺陷缸体进行再制造前,需要先对其进行无损检测,以确定缺陷类型及其所在位置,依此对其进行寿命评估并制定再制造修复工艺方案。因此,基于再制造要求的缸体无损检测不仅需要获取缺陷的定量化数据,同时还要求获取缺陷较为准确的几何位置值,以便为寿命评估提供基础数据支持。针对金属材料常用的无损检测方法包括射线检测、超声检测、渗透检测、磁记忆检测和涡流检测等[4]。国外对自动化无损检测系统的研究较早,在小型零件的研究上取得了一定的进展。Gregory和Taylor提出了一种使用知识库的方法来检测汽车制动零件,Decker等研究了自动X射线检测铝铸件系统[5],国内针对再制造零件无损检测的自动化技术及方法的研究较少。

因此,开发一种汽车发动机缸体自动无损检测系统具有较强的工程实际意义,它不仅可以提高检测效率,更重要的是能够满足批量化再制造生产条件下对无损检测数据的需要。本文提出了一种工业机器人和磁记忆涡流检测相结合的缸体无损检测系统,能够实现缺陷特征值和空间位置的准确提取,并且可以保证检测效率和结果的准确性。

1. 检测方案

1.1 缸体失效形式

汽车发动机在运行时,活塞在缸体内高速运动,使得缸壁受到很大的侧压力并由此产生交变应力。若应力长时间得不到释放,将会影响缸体的疲劳性能,从而使得缸体产生裂纹[6]。缸体在复杂工况下承受不规则的冲击力,缸壁表面会产生不均匀的磨损[6]。磨损在高温高压的作用下,会导致缸体内壁不再是标准的圆周形而形成漏气,从而导致发动机缸体失效。同时,缸体作为发动机冷却系统的一部分,冷却液虽含有抑制剂防止缸体内腔腐蚀,但长时间运行依然会导致缸体内腔表面产生穴蚀[7]。因此,缸体的失效形式主要为应力集中引起的疲劳裂纹、磨损和表面穴蚀。

1.2 检测方案

磁记忆法是20世纪90年代后期以俄罗斯杜波夫教授为代表提出来的一种无损检测技术[8],是通过检测工件因发生应力与变形产生的漏磁场,来判定工件的应力集中区域[9-10]。因依赖外部激励磁场,所以在检测过程中,要保证没有外界磁场干扰。磁记忆检测使用非接触式探头,在检测过程中需要保持探头与工件检测表面的提离距离不变,以保证信号的稳定性。当提离距离的突变或存在外界磁场的干扰时,均会导致检测信号的异常。

涡流法是通过交变电流的感应来获取金属工件表面和近表面缺陷特征的一种无损检测技术[11-12]。涡流法检测使用接触式探头,在检测过程中,要保证探头与被检测工件表面贴合。因探头贴着工件表面运动,因此工件表面需要清理干净,并且运动过程中无其他因素干扰探头正常运动。由于涡流检测采用电磁感应原理,涡流检测只能对导电材料的工件进行检测。

因此,汽车发动机缸体自动无损检测系统分别采用磁记忆法来检测缸体应力集中、涡流法检测缸体裂纹及表面穴蚀。在使用磁记忆检测技术时,为了避免探头受到外界磁场干扰,探头夹具使用铝合金材料制作。在使用涡流法检测时,因探头和缸体接触,为防止探头过于压紧导致探头损坏,探头夹具增加了弹簧装置来调整探头压紧力。为了保证检测信号的稳定,两种检测方法都要确保探头移动速度不能过快,检测过程中探头不能发生振动。

为了同时获取缺陷特征与空间位置值,提取工业机器人运行过程中的空间位置信息,并实现磁记忆和涡流检测仪输出的缺陷特征值与空间位置信号的实时配备。

2 检测系统

2.1 数据类型

(1)位置数据

本文应用案例采用的ABB多关节工业机器人,该机器人系统存在4种坐标系:基坐标系、大地坐标系、工具坐标系和工件坐标系。工具坐标系的中心点称之为TCP(Tool Center Point),在使用机器人之前需要建立TCP和工件坐标系。工业机器人采用IRC5控制柜,拥有数十种数据类型,能够满足复杂工况的需求。在针对缸口进行无损检测方案设计时,主要使用了JointTarget和RobTarget两种数据类型。JointTarget主要记录机器人六个轴的旋转角度,RobTarget主要记录机器人TCP所处当前工件坐标系的空间坐标。根据TCP的空间坐标可以知道探头所处位置,从而知道缺陷所处位置,并将位置数据反馈给检测仪器,检测仪器将检测数据和位置数据综合后反馈给控制主机(工作站)。

当时,我给这个戏乃至我们这个创作团队的定位就是——坚实的现实主义表演与中国戏曲传统程式美相融合;坚定的表现美学与中国戏曲写意美学相融合。

(2)缺陷特征数据

某公司生产的磁记忆涡流检测仪器,同时具备磁记忆和涡流检测双重功能,只需分别更换与之相对应的检测探头便可实现不同原理下的检测过程。使用磁记忆法检测时,仪器记录磁场强度、磁场强度梯度并绘制二维曲线图,反映工件的应力集中情况。使用涡流法检测时,仪器根据探头反馈的检测数据能够绘制出裂纹和穴蚀缺陷幅值二维曲线图。

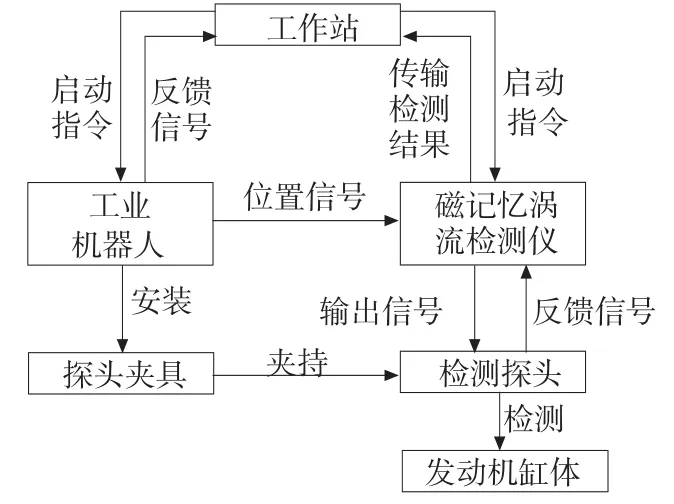

2.2 检测系统

检测系统的硬件组成主要包括磁记忆涡流检测仪器、数据分析及控制主机(工作站)、工业机器人、探头夹具和检测工作台5部分,系统框架如图1所示。

图1 系统框架图

为了让机器人能够夹持探头对缸体进行检测,需要在机器人法兰盘上安装用于夹持探头的夹具。夹具前端连接机器人法兰盘,末端为探头夹持装置,探头安装后与夹具套筒保持垂直,套筒在TCP的z方向上。通过夹具将探头与机器人固定在一起后,需要建立工件坐标系和TCP。首先建立工件坐标系,以缸口所在平面为xoy平面,根据右手定则,垂直于缸口平面向下为z方向,便可得到工件坐标系,如图2所示。然后建立TCP,控制机器人以四种不同的姿态示教同一目标点,根据机器人控制器便可计算得到TCP。

图2 工件坐标系示意图

在机器人夹持探头进行检测时必须保证探头始终垂直于缸体内壁切线,并沿着缸口做圆周运动,运动一周即完成一次检测。在使用磁记忆检测时,需要保证磁记忆探头与缸口表面之间的提离距离在运动过程中保持不变。在使用涡流检测时,要保证涡流探头与缸口表面始终贴合且运动平稳。

3 检测过程

3.1 初始姿态调整

机器人在检测之前,需要对机器人的初始姿态进行调整。首先将机器人的1至4轴调整为零位,然后第5轴和第6轴根据需要进行调整。由于探头夹具安装在法兰盘上,机器人的第五轴姿态决定夹具的姿态,第6轴姿态决定探头的指向。

要想保证探头始终垂直于缸体内壁切线,探头夹具即第5轴始终需要垂直于缸口平面,第5轴的初始角度就要进行设定。若缸口所在平面与机器人所在平面夹角为α,则第5轴的初始角度设定为90-α。第6轴初始角度使得探头初始指向缸口的上顶点。

3.2 缸口圆心定位

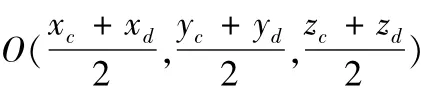

将机器人调整为初始姿态后,保证TCP的z轴始终垂直于缸口平面并经过缸口圆心,就要对缸口圆心进行定位。众所周知,圆上弦的垂直平分线必定经过圆心,依此可以找到缸口圆心。

为了保证缸体中心与探头旋转中心一致,将探头更换为百分表。首先将机器人调整为线性运动,保证在手动操作机器人时TCP的z轴始终垂直于缸口平面。操作机器人使得百分表表头到达缸口位置A,记录A点的空间坐标Pa(xa,ya,za)和百分表读数a,第6轴旋转180°,再次移动机器人使得百分表表头到达缸口位置B并且保证百分表读数为a,记录B点的空间坐标Pb(xb,yb,zb),则AB连线为缸口圆上的弦。

根据A、B两点的空间坐标可以求出弦AB的中心点的空间坐标以及弦长LAB,已知百分表表头到TCP的z轴距离为Ld,将机器人沿着BA方向移动LAB/2-Ld距离,此时TCP的z轴经过弦AB的中心点。

将第6轴旋转90°,移动机器人使得百分表表头到达缸口位置C并保证百分表读数为a,记录C点空间坐标Pc(xc,yc,zc)。将第6轴旋转180°,移动机器人使得百分表表头到达缸口位置D并保证百分表读数为a,记录D点空间坐标Pd(xd,yd,zd),则CD连线为缸口圆的直径,CD中心为圆心。

圆心空间坐标为:

因A、B、C、D点在同一平面,则有za=zb=zc= zd。

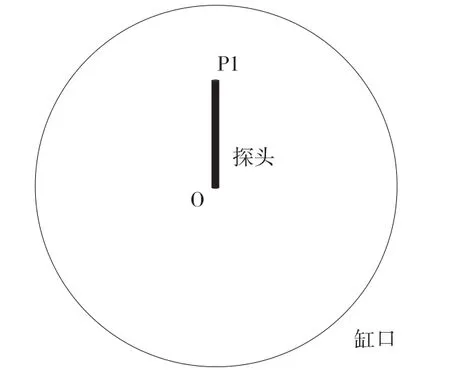

3.3 示教姿态

为保证检测时探头始终垂直于缸体内壁切线,将百分表更换为探头来进行姿态示教。结合机器人的线性和单轴运动,调整机器人初始位置,使得TCP的z轴经过缸口圆心,探头指向缸口上顶点且垂直于缸体内壁切线,此时为示教起始姿态,示意图如图3所示。

图3 示教起始姿态

探头所在起始点记为P1,使用指令CRobT和CJointT记录该点的空间坐标rpos1和机器人的姿态jpos1。将第6轴顺时针旋转90°,探头到达P2点,记录下P2点的空间坐标rpos2和机器人的姿态jpos2。以同样的方法将第6轴两次顺时针旋转90°,获得P3和P4点的空间坐标rpos3、rpos4和机器人的姿态jpos3、jpos4。示教获得的4个点,探头均垂直于缸体内壁切线,满足检测需求。

3.4 实现检测

示教完成后,将机器人调整回示教起始姿态点P1,则检测前的示教工作全部完成,可开始正式的检测。已知缸口半径为R,探头长度为L,设定探头与缸口之间的调整距离为ε。由于使用offs指令移动机器人时机器人的姿态不会变化,则调用offs指令使得探头前移Dis,其中Dis=R-L+ε。

当使用涡流探头时,为保证探头贴合缸口,则ε>0且取值较小,为防止过于压紧从而损坏探头,ε取值一般不大于1mm;当使用磁记忆探头时,探头与缸口之间有一定的提离距离,则ε<0且取值满足提离距离要求。

探头到达预定位置后,即可启动检测程序实现检测。

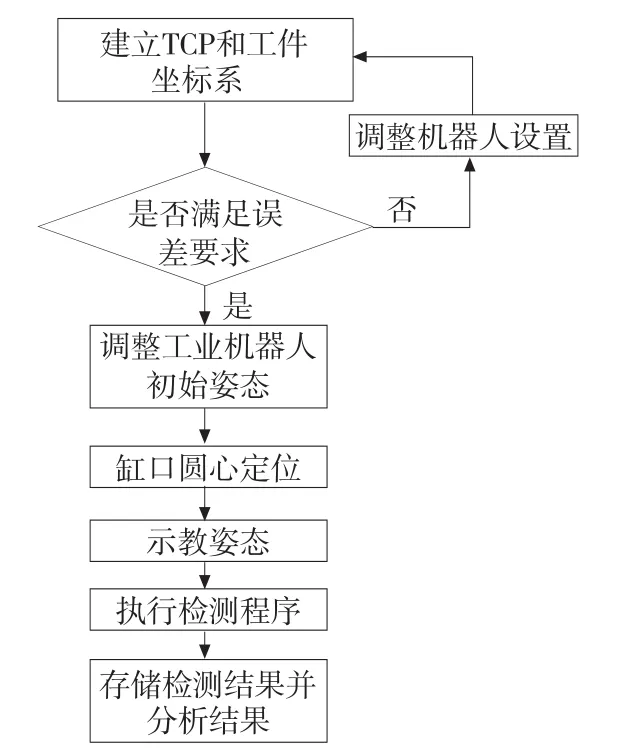

综上所述,检测过程如图4所示。

图4 检测过程图

4 检测结果分析

对某发动机缸体事先预制两个缺口,使用检测系统对其进行检测,其结果如图5所示,图5a、5b依次分别为磁记忆检测结果图和涡流检测结果图。

图5 检测结果图

根据图5可以看出图5a、图5b两图中有2处明显突出的地方,表明该处存在缺陷,即检测系统可将预制缺口检测出来。

5 结论

(1)根据磁记忆和涡流检测的特性,采用两者相结合的检测方法能够检测出汽车发动机缸体的应力集中状况和表面及近表面裂纹、穴蚀。建立TCP的误差和圆心定位误差是系统运动误差的主要来源。

(2)使用控制主机(工作站)来控制工业机器人和检测仪器的运行,通过设备之间信号的相互传递,加强了设备之间的联调,并可以实现缺陷特征值与其空间位置的精确藕合,提高了检测精度和效率。

[1]徐滨士,刘世参,史佩京,等.汽车发动机再制造效益分析及对循环经济贡献研究[J].中国表面工程,2005,18(1):1-7.

[2]徐滨士.工程机械再制造及其关键技术[J].工程机械,2009,40(8):1-5.

[3]徐滨士,董世运,朱胜,等.再制造成形技术发展及展望[J].机械工程学报,2012,48(15):96-105.

[4]陈海英.常用无损检测方法的特点及应用选择[J].无损探伤,2009,33(5):23-24.

[5]杨敏.基于机器视觉的发动机气门杆直径及圆度检测研究[D].广州:华南理工大学,2004.

[6]吴益文,华沂,蒋海宁,等.汽车发动机缸体的再制造问题研究[J].检验检疫学刊,2009,19(6):35-37.

[7]Starostin M,Tamir S.New engine coolant for corrosion protection of magnesium alloys[J].Materials and Corrosion,2006,57(4):345-349.

[8]Doubov A A.Diagnostics of metal items and equipment by means ofmetalmagneticmemory[J].NDT′99 and UK Corrosion′99,1999:287-293.

[9]邢海燕.磁记忆检测技术及工程应用[M].北京:中国石化出版社,2011.

[10]任吉林,唐继红,邬冠华,等.金属磁记忆检测技术[J].无损检测,2001,23(4):154-156.

[11]许可北.涡流检测[M].北京:机械工业出版社,2007.

[12]吴德会,黄松岭,赵伟,等.油气管道裂纹远场涡流检测的仿真分析[J].中国机械工程,2009,20(12):1450-1454.

(编辑 李秀敏)

Research on Automatic Non-destructive Testing System of Automobile Engine Block

ZHANG Bi-qianga,c,QIN Xun-penga,c,FANG Zhoua,c,NIChenb,c

(a.School of Automotive Engineering;b.School of Materials Science and Engineering;c.Hubei Key Laboratory of Advanced Technology for Automotive Components,Wuhan University of Technology,Wuhan 430070,China)

In order to realize the automated non-destructive testing of the automobile engine block,provide technical support for remanufacturing engine block.The automated non-destructive testing system ofmagnetic memory testing and eddy current testing was established based on industrial robot,and themethod to carry out the system was put forward.According to different types of defects in engine body,Detection scheme was proposed that combined magneticmemory testing and eddy current testing.By teaching the initial position of the industrial robot,the center of a circle of engine block was found,and the different requirements ofmagnetic memory testing and eddy current testing was satisfied.Finally,through analyzing the result of the testing,the stability and accuracy of the system was verified,the efficiency of the non-destructive testing was raised and the problem that the traditionalmethod is instability was solved.

engine block;remanufacturing;non-destructive testing;industrial robot

TH165;TG65

A

1001-2265(2015)07-0106-04 DOI:10.13462/j.cnki.mmtamt.2015.07.029

2014-10-10

国家高技术研究发展计划(863计划)课题(2013AA040201);教育部创新团队发展计划项目“先进汽车零部件技术”(IRT13087)

张毕强(1990-),男,湖北荆州人,武汉理工大学硕士研究生,研究方向汽车CAD/CAE/CAM和汽车循环利用技术研究,(E-mail)zhangbq1990@163.com。