基于3UPS-UP并联机构的磁流变液抛光装置有限元分析*

2015-11-04彭俊泉任衍坤刘晶晶刘新华

彭俊泉,任衍坤,刘晶晶,刘新华,2

(1.中国矿业大学机电工程学院,江苏徐州 221116;2.浙江大学流体动力与机电系统国家重点实验室,杭州 310027)

基于3UPS-UP并联机构的磁流变液抛光装置有限元分析*

彭俊泉1,任衍坤1,刘晶晶1,刘新华1,2

(1.中国矿业大学机电工程学院,江苏徐州 221116;2.浙江大学流体动力与机电系统国家重点实验室,杭州 310027)

为了简化结构,设计了基于3UPS-UP并联机构的磁流变液抛光装置。介绍了磁流变液抛光装置的工作原理,建立了相应的三维模型,利用ANSYSWorkbench对3UPS-UP并联机构进行了静力学分析和模态分析,得到了机构的位移云图、应力云图、固有频率和振型;对磁场发生装置进行了仿真,得到了磁感应强度分布云图。分析结果表明:设计能够满足工作要求,研究成果为磁流变液抛光装置的优化设计提供了理论依据。

磁流变液抛光装置;3UPS-UP并联机构;有限元分析

0 引言

随着现代光学制造技术的发展,高质量的加工表面在机械、电子以及光学行业具有各自优异的性能,因此市场需求较大,而传统的加工方法往往无法得到所需的表面质量[1-2]。磁流变液是一种新型的智能材料,在磁场的作用下,可以在液体与类固体之间呈现出快速、可逆的变化[3-4]。基于磁流变液的抛光装置是利用施加磁场后的磁流变液形成凸起缎带作为抛光磨头[5],对工件进行抛光,通过控制磁场的大小来改变缎带的形状,从而实现各种面型光学零件的加工。

近年来,国内外的一些学者对磁流变液抛光装置进行了设计和研发。韩国仁荷大学的Lee JW等[6]设计了具有三泵系统的磁流变抛光装置,磁流变液和磨料相互分离,通过对石英玻璃的实验分析证明了抛光系统能够有效提高玻璃的表面质量;清华大学的左巍等[7]基于自行研制的公自转五坐标轴磁流变液数控光整加工设备,设计了专有的抛光轮循环设备,并开展了相关的分析和实验研究;哈尔滨工业大学的康桂文等[8]设计研发了具有X、Y、C三轴运动且抛光盘垂直放置的磁流变液数控抛光机床,并对光学玻璃、微晶玻璃等材料进行了加工试验;国防科技大学的石峰等[9]利用自行研制的基于KDMRW-2型水基磁流变抛光液的抛光机床对K9材料的平面玻璃进行光整加工,分析了消除磨削亚表面损伤层的可行性;中国工程物理研究院黄文等[10]针对传统单磨头磁流变抛光技术的不足,提出了一种新的双磨头磁流变抛光方法,研制了一台八轴数控双磨头磁流变抛光机,并进行了大小磨头的平面修形工艺研究。上述抛光装置均采用串联机构,结构复杂,并且工件的表面质量还会受到机床导轨进给精度和主轴旋转摆动精度的影响。

本文将3UPS-UP并联机构引入磁流变液抛光装置中,利用Pro/E建立装置的三维模型,通过ANSYS Workbench对并联机构进行静力学和模态分析,并利用磁场分析软件Infolytica对磁场发生装置进行磁场数值模拟,给出优化结构方案,为磁流变液抛光装置的优化设计提供理论依据。

1 磁流变液抛光装置工作原理

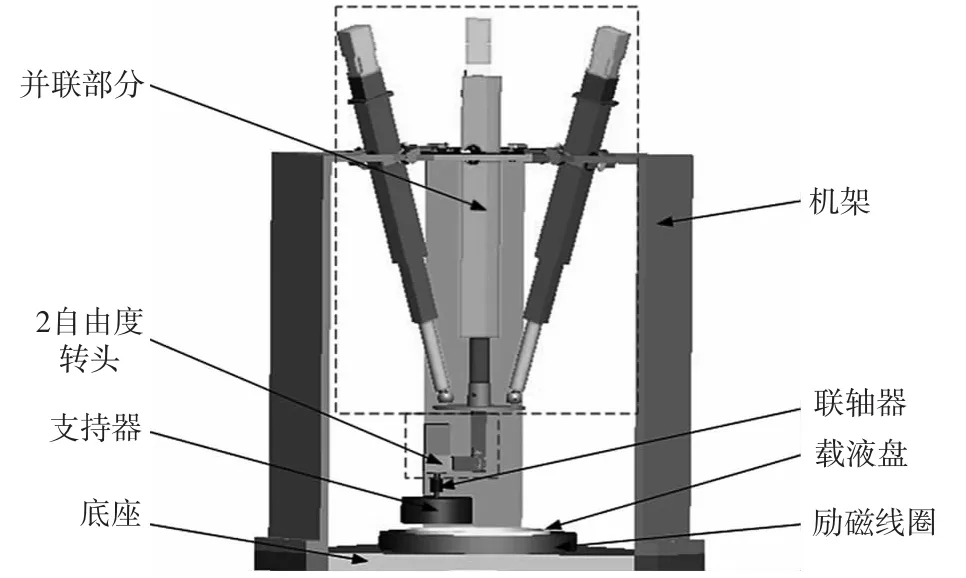

磁流变液抛光装置的工作原理如图1所示,主要通过3UPS-UP并联机构串联一个2自由度转头,进而实现复杂曲面的加工。底座上安装载液盘和励磁线圈,载液盘用于放置磁流变液,励磁线圈通入电流后产生磁场,使得磁流变液在极短的时间内,从一般流体形态转变为固体形态,一旦撤除施加的磁场,磁流变液立刻还原为一般流体形态,从而实现对磁流变液的控制。根据磁流变液的性能,只要将细碎的磨料添加到磁流变抛光液中并保证磨料具有适量的浓度,便能够达到磨削以及抛磨光学玻璃的效果,最终获得较高的加工精度。

图1 磁流变液抛光装置工作原理图

2 3UPS-UP并联机构的有限元分析

2.1 有限元模型建立

考虑到并联机构的模型比较复杂,所以在将模型导入到ANSYSWorkbench前,对其进行了适当的简化,分析过程如下:

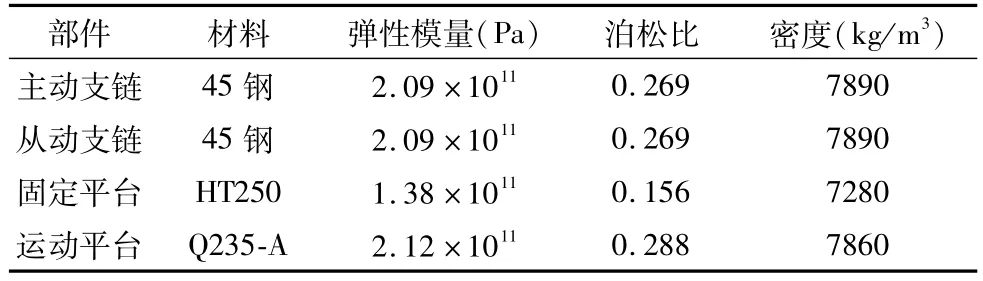

1)定义单元和材料属性:基于模型的复杂性,单元类型设置为四面体单元。因为ANSYSWorkbench静力学和模态分析中都涉及到材料弹性模量、泊松比及密度,所以定义并联机构各部件的材料属性如下表1所示。

表1 并联机构各部件的材料属性

2)网格划分:在静应力分析时需要划分疏密不同的网格,模态分析时固有频率和振型与结构质量和刚度的分布相关,因此本文采用均匀的网格划分形式。

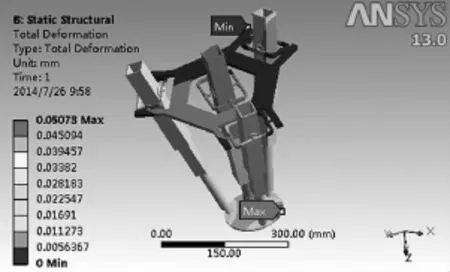

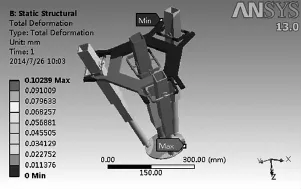

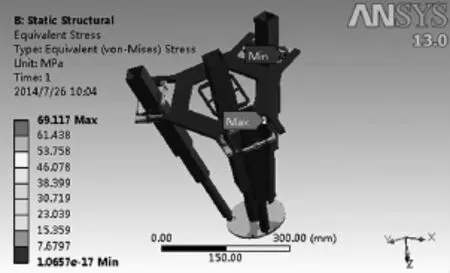

2.2 静应力分析

由于机床在工作时会受到冲击,通过对其进行静应力分析可以知道机床的薄弱点。先对固定平台施加一个固定约束,而机床承受的载荷简化为沿着运动平台与从动支链固接处轴线方向,所以先在这个方向施加一个大小为1000N的力,得到机构的总位移云图和应力云图,如图2、图3所示,从总的位移云图2可以看出最大应变发生在运动平台的边缘处,大小为0.051mm,应变量很小,可以满足要求。从应力云图3可以看出机构的受力较均匀,最大的应力发生在主动支链和对应的万向铰链的连接处,大小为34.51MPa,低于45钢的屈服极限,满足要求。

图2 载荷1000N总位移云图

图3 载荷1000N应力云图

图4 载荷2000N总位移云图

图5 载荷2000N应力云图

为了保证机构在最大载荷下还能满足设计要求,将载荷改为2000N,得到总的位移云图和应力云图,如图4、图5所示,最大应变大小为0.102mm,最大应力大小为69.12MPa,满足设计的要求。

通过两组结果对比可知:在载荷不同时,机构所产生的最大应变和应力的位置没有发生变化,这和实际的情况相符合;在最大载荷作用下,最大应力小于所选材料的屈服极限,而应变只有0.102mm。一般来说,磁流变液抛光装置在工作过程中,所受载荷远低于最大值,相应的应力和应变更小,满足设计要求。

2.3 模态分析

模态分析用于确定结构或者构件的振动特性,在分析具有动态载荷的结构中起到非常重要的作用。在实际的工况中,3UPS-UP并联机构会不断地做周期运动,冲击必不可免,因此有必要对机构进行模态分析。

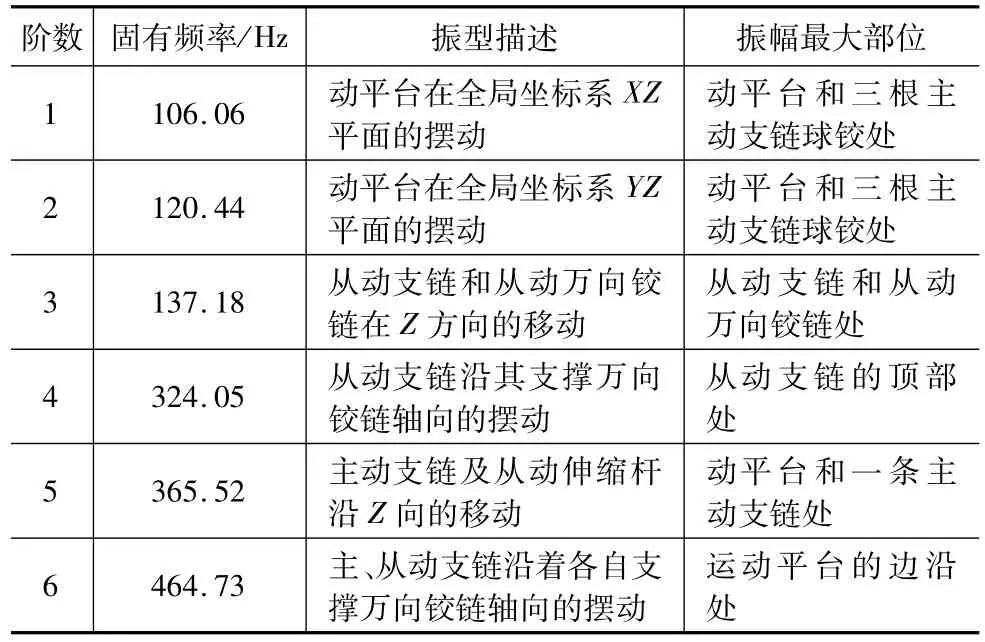

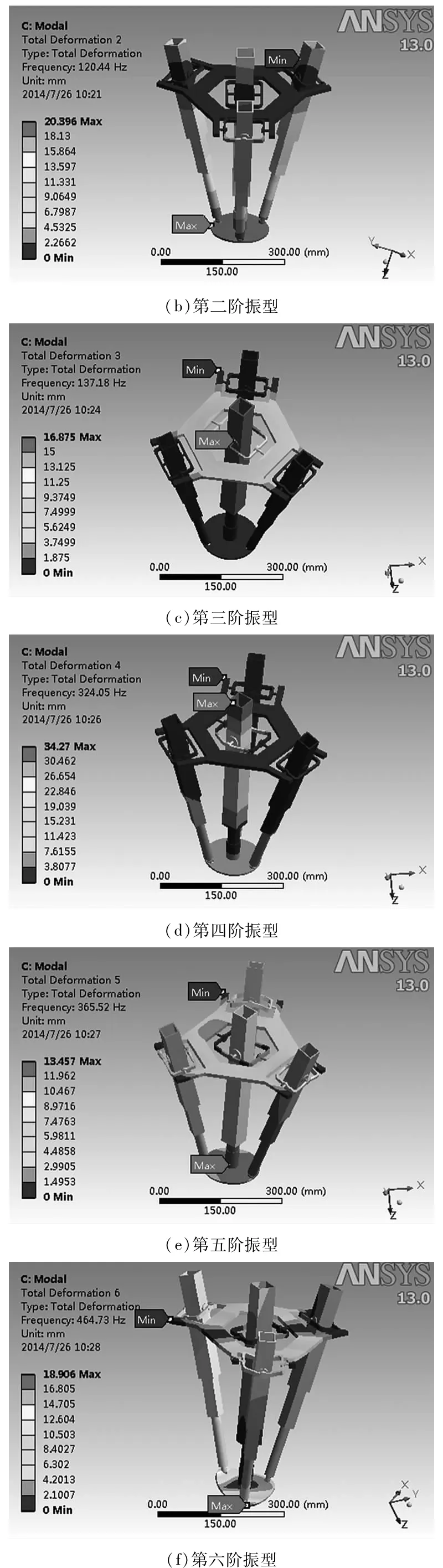

3UPS-UP并联机构在振动过程中低阶模态对结构的性能影响较大,高阶模态阻尼较大,对机构响应的影响一般较小,所以这里只提取前六阶固有频率和振型。表2为模态分析的结果,前六阶振型图如图6所示。

表2 模态分析结果

图6 并联机构前六阶振型图

由表2和图6可以得出下面的结论:

(1)第一阶振型和第二阶振型分别表示运动平台在XZ和YZ平面的摆动,两者的振型相似。第三阶振型和第五阶振型分别表示从动支链、主动支链在Z方向的移动。第四阶振型和第六阶振型分别表示从动支链、主动支链沿其支撑万向铰链轴向的摆动。

(2)运动平台和从动支链是振动剧烈的部位,可以用强度较大的材料来替代或者增加零件的厚度以提高其抗振性能。

(3)由于机构振型主要为摆动,各个支链处的球铰易发生扭转,导致机构在运动过程中失稳,因此可以增加一些辅助装置来保持机构的稳定。

3 抛光装置的磁场分析与仿真

工程中通常采用磁路法设置材料的磁导率,多为线性的,这种近似的计算忽略了磁阻、饱和磁化效应等非线性因素,导致结果产生很大的误差,无法满足磁路的设计要求。

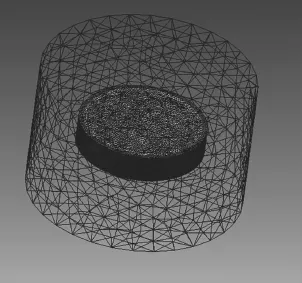

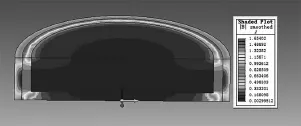

本文采用有限元方法并利用Infolytica软件来进行磁场仿真,从而来获得磁场的分布状况。首先设置单位和材料的属性,线圈材料为铜,载液盘为20钢;然后在建好的模型周围建立带有空气包的绝缘空间,并进行网格的划分,如图7所示;接着设置线圈匝数为5000匝,电流大小为4A;最后进行模型的求解,得到磁感应强度分布云图,如图8所示。

图7 带有空气包的网格划分

图8 磁感应强度分布云图

由上图可以看出:励磁线圈电流为4A时,载液盘边缘处磁场强度最大,约为1.654T,载液盘工作区域磁场分布均匀,强度约为0.168T,能够满足磁流变液抛光的要求。此外,通过改变励磁电流大小、线圈匝数或者采用高磁导率材料,可以获得不同强度且分布均匀的磁场,从而满足不同工作条件下的抛光要求。

4 结束语

为了简化磁流变液抛光装置的结构,引入3UPSUP并联机构,建立了相应的三维模型,并进行了静力学分析和模态分析。静力学分析显示:在1000N和2000N的载荷作用下,并联机构的最大应变均发生在运动平台边缘,最大的应力均发生在主动支链和对应的万向铰链的链接处,应变和应力均满足设计要求。通过模态分析,获得了并联机构的固有频率和振型,针对某些部分的变形问题,采取选用较高强度材料或者加厚材料的方法进行改善;针对并联机构的摆动导致球铰的扭转问题,添加辅助装置来保证并联机构的平衡。最后利用Infolytica软件对磁场发生装置进行了仿真,结果表明,设计能够满足要求。

[1]Song W L,Choi SB,Lee DW,et al.Micro-precision surface finishing using magneto-rheological fluid[J].Science China Technological Sciences,2012,55(1):56-61.

[2]Jain V K,Ranjan P,Suri V K,et al.Chemo-mechanical magneto-rheological finishing(CMMRF)of silicon for microelectronics applications[J].CIRP Annals-Manufacturing Technology,2010,59(1):323-328.

[3]Kwon SH,Choi H J,Lee JW,et al.Magnetorheology of xanthan-gum-coated softmagnetic carbonyl ironmicrospheres and their polishing characteristics[J].Journal of the Korean Physical Society,2013,62(12):2118-2122.

[4]Yan Y,Boseon K,Shiguo H,etal.Glass polishing technology using MR fluids[J].Journal of Rare Earths,2007,25:367-369.

[5]计时鸣,杜学山,陈国达,等.确定性抛光综述[J].航空精密制造技术,2010,46(6):1-5.

[6]Lee JW,Cho Y K,Cho MW,et al.Optical transmittance recovery of powder blasted micro fluidic channels on fused silica glass using MR polishing[J].International Journal of Precision Engineering and Manufacturing,2012,13(11):1925-1930.

[7]左巍,张云,冯之敬,等.公自转磁流变抛光循环装置及其稳定性[J].清华大学学报:自然科学版,2010,50(7):1000-1004.

[8]康桂文,张飞虎,仇中军,等.精密磁流变抛光机床的研制[J].制造技术与机床,2005(7):47-49.

[9]石峰,戴一帆,彭小强,等.磁流变抛光消除磨削亚表面损伤层新工艺[J].光学精密工程,2010,18(1):162-168.

[10]黄文,张云飞,郑永成,等.基于双磨头的磁流变抛光机床与工艺研究[J].应用光学,2014,35(3):494-499.

(编辑 李秀敏)

Finite Analysis for 3UPS-UP Parallel Structure-based M agneto-rheological Fluid Polishing Device

PENG Jun-quan1,REN Yan-kun1,LIU Jing-jing1,LIU Xin-hua1,2

(1.College ofMechanical and Electronic Engineer,China University ofMining and Technology,Xuzhou Jiangsu 221116,China;2.The State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University,Hangzhou 310027,China)

In order to simplify the structure,amagneto-rheological fluid(MRF)polishing device based on 3UPS-UP parallel structure was designed.The working principle of MRF polishing device was elaborated and its 3D model was established.Statics analysis and modal analysis for the 3UPS-UP parallel structure were carried out based on ANSYSWorkbench,and the displacement cloud chart,stress cloud chart,nature frequency and vibration mode of 3UPS-UP parallel structure were obtained.A simulation formagnetic field generating device was carried out and themagnetic induction density distribution cloud chartwas obtained. Analysis results showed that the design could satisfy the working demand and provide a theoretical basis for the optimization design of MRF polishing device.

magneto-rheological fluid polishing device;3UPS-UP parallel structure;finite element analysis

TH166;TG659

A

1001-2265(2015)07-0037-04 DOI:10.13462/j.cnki.mmtamt.2015.07.011

2014-10-03;

2014-11-05

国家自然科学基金资助项目(51475454,51005231);流体动力与机电系统国家重点实验室开放基金课题资助项目(GZKF-201316)

彭俊泉(1994-),男,江苏南通人,中国矿业大学硕士研究生,研究方向为数控磁流变液抛光技术,(E-mail)pjquan123@126.com。