砂芯托架回送线自动化改造

2015-11-04宋仲明陈达能

宋仲明, 陈达能

(南车长江铜陵车辆有限公司,安徽铜陵 244142)

砂芯托架回送线自动化改造

宋仲明, 陈达能

(南车长江铜陵车辆有限公司,安徽铜陵 244142)

由于铸造车间的托架回送线无法连续自动运行、电机烧毁故障频发等严重制约了外模造型生产节拍。通过对PLC程序的修改来改变系统控制原理,由原设计的光电计数控制方式改进为计时控制方式;将托辊驱动的减速系统由内置式改为外置式,同时增大驱动电机功率;对原分段托辊进行拆分重组等。改进后,托架回送自动运行平稳可靠,故障率大大降低,满足了外模的节拍化生产。

托架回送线;PLC程序;托辊驱动机构;节拍化生产

1 托架回送线简介

铸造车间砂芯托架回送线是一台托板、托架输送设备,连接机器人下芯设备与射芯机,其用途是将下芯后的空托板和托架回送至射芯机工位,实现托板和托架的循环使用。

砂芯托架回送线全长大约108 m,主要由两台分拣机、输送辊道及电控系统组成,是造型生产线上不可缺少的一个环节。原设计中将全长108 m辊道分为6段控制,每段有托辊80只左右。单段辊道驱动电机功率0.75 kW,输送速度10 m/min,由单段辊道入口位置的光电开关控制启停。

当托架到达某单段辊道入口时,光电开关检测到有工件,PLC计数并处理信号,控制辊道电机运行的接触器吸合,辊道启动,将工件送往下一单段入口,同时光电感触信号送PLC计数。当上、下两段的计数器计数相同时,上一段辊道停止运行。

当工件到达辊道的第4段光电开关时,在辊道运行过程中对工件长度进行测量,如果测出长度为900 mm,辊道停顿,起动短板分拣机,分拣机升降架升起,托起短工件(即托板)并启动分拣机托驱动链,将短工件由横向变为纵向输送,过跨到小泥芯射芯机工位。如果工件长大于900 mm(即托架),辊道继续输送,到辊道6段位置由长板分拣机把托架送出,动作原理与短板分拣机雷同。

2 原设计托架回送线的控制原理

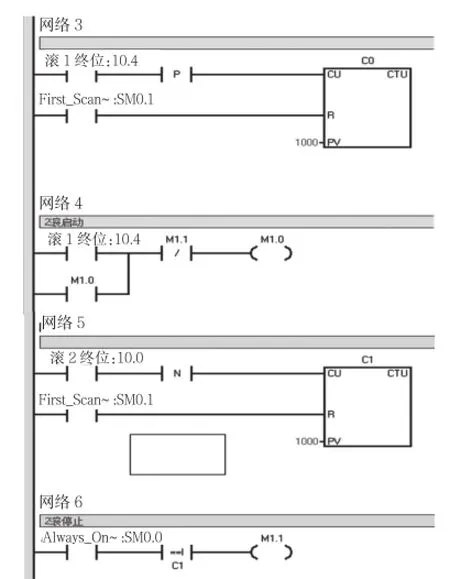

原托架回送线系统采用的是PLC的控制方式,托架回送线分为均等的6段辊道,每一段辊道的始端(即为上一辊道的终端)安装有一个光电开关。图1为辊道2启动和停止的控制方式。

图1 辊道2启动和停止的控制方式

M1.0为辊道2的输出,滚1终位I0.4和滚2终位I0.0分别为辊道2的前后端光电信号。由图可知,辊道2只要滚1终位光电有信号即可启动,光电感应一次信号,计数器C0计数1次;托架到达并完全通过滚2终位时,计数器C1进行计数1次,即通常所说的“一进一出”。同时,系统不断在进行C0与C1的比较,当C0=C1时,表明辊道2进出数量相等,辊道2则停止运行;当C0不等于C1时,辊道2会一直运行,直至终端计数C1等于始端计数C0。

3 托架回送线存在的问题及原因分析

托架回送线设备自2010年投产以来暴露出诸多问题,一直制约着车间外模造型的节拍化生产,并对电弧炉的日产量产生较大影响,主要问题:

(1)在自动运行状态,单段运送完托架后,电机不能实现有效停止,始终处于运转状态;辊道线24 h不停止运转,消耗大量的电能;因电机的长时运行,设备处于非正常磨耗状态,链条、链轮及托辊使用寿命短、维修成本大,且因非正常磨损造成的设备故障,对生产制约因素较大。

(2)单段辊道运转电机的过载,断路器跳闸频繁,电机烧毁严重。

(3)更换电机需将其上部托辊拆除,维修时间长(约1.5 h),致使车间外模、制芯生产线停滞。

从2012年7月至12月对托架回送线的故障数据统计发现,几个月共计故障25次,其中电机烧毁10次,占故障总数量的40%;链条损坏8次,占故障总数量的32%;托辊损坏4次,占故障总数量的16%;其他信号等故障3次,占故障总数量的12%。由此看出,电机烧毁、传动链条损坏是主要原因,分析得知产生以上故障原因有:

(1)光电开关计数失去了其准确性。铸造车间环境较差,粉尘、颗粒等物体掉落至光电开关可感应区域时,以及实际生产中,在3#手工下芯工位,短托板放置于回送线时,未经过光电检测计数,或者人为横跨辊道线时经过光电可感应区域,光电开关误认为已有托架进入或者离开某段辊道线,造成出件不等于入件,这就导致辊道线一直在运转或者一直不运转,无法实现自动运行。

(2)单段辊道电机功率原设计只有0.75 kW,功率过小,电机长期超负荷运行,电机烧毁严重;原设计单段辊道线托辊为80只左右,牵引阻力大。

(3)原设计托辊的驱动机构,处于托辊下方(图2),故障后不便于维修,延长了不必要的维修时间。

图2 原设计托辊驱动的驱动机构

4 改进方案及实施

为保障2013年大件生产,响应公司“提产达能、降本增效”的号召,降低108 m线设备月平均故障停机时间,针对设备运行中出现的问题及产生的原因,确定了改进方案:

图3 改进后辊道2启动和停止的控制方式

如图3所示,辊道的启动条件不变,即光电开关感应有物体则相应辊道启动运转。不同的是,改进前的计数方式取消了,改成了计时断开方式控制辊道的停止。

计时时间的确定方法。通过现场测量每个托架经过单段辊道的时间,再考虑传动机构的磨损等情况,确定延时断开定时器的定时时间(托架正常经过时间加20 s)。

定时器的复位功能。光电开关信号同时还给定时器输入复位信号。当已有托架在辊道中运行时,如又有托架进入辊道,定时器复位并重新计时,计时断开的时间是按最后一个进入辊道的托架时间来计时的,确保进入辊道的托架都能可靠送出。

(2)对单段超过80只托辊的进行拆分。即增加一台电机,每台带动40只左右的托辊。

减速箱动力通过联轴节直接传动动力,同时,将电机功率加大至1.5 kW。计算如下:

(a)串联式链传动辊子输送机的牵引力计算:

①f:摩擦系数,取0.0 1;

②W=Rd+A Ri+(A+1)Wr+We

其中和分别为出行时间与充电费用的重要性系数,只需要表现出比例关系即可,一般。实际使用时用户可以根据自己的需要调节比重。

式中:Rd为单个主动辊的重量(不含轴重),110.27 N;A为单段辊道从动辊个数,3 9;Ri为单个从动辊的重量(不含轴重),110.27 N;Wr为每个辊子承担物件重量,3 000/13 N;We为单个链环重量,6.16 N。

W=110.27+39×110.27+(39+1)×3 000÷13+6.16

=13 647.73(N)

③Q=[(1+I)n-1]/I

式中:I为辊子链损耗系数,取0.02;n为驱动辊子数,为40。

Q=[(1+0.02)40-1]÷0.02=60.4

④Dr辊子直径为76 mm;

⑤De辊子上链轮节圆直径为66.33 mm;

将①-⑤中的结果代入牵引力计算公式得:Pn=f W Q Dr/De=0.01×13 647.73×60.4×

76÷66.33=9 444.98(N)

(b)串联式机动辊轴功率计算:

N=K(PnV/330)×(De/Dr)

=1.3×(9 444.98×10÷330)×(66.33÷76)

=324.73(W)

(c)减速机转矩计算:

T=9 550×P×i/n=9 550×1.5×35÷1 450

=345.78(Nm)

前后运行分析比较,在电机输出转速n(1 450 r/ min)不变的情况下,由电机转矩公式T=9 550×P/n得知,当电机功率由0.75 kW增加到1.5 kW,整个减速机输出的转矩增大一倍,同时单个电机的负载由80只托辊减少到40只,单台电机的负载又减少了一半。原设计的0.75 kW电机实测其工作电流I工=1.5 A>1.35 A(0.7I额),此种情况下电机已经处于超载工作状态;改造后经测量1.5 kW电机工作电流I工=2 A<2.48 A(0.7I额),电机属于正常工作状态。

(3)将电机驱动机构外置(图4),便于维修,实际维修时间缩短至30 min。

图4 改进后电机驱动机构

5 结论

截止2013年2月,托板回送线改造工作基本结束。通过此次方案改进,托架回送线系统能够实现正常自动运行,故障率明显降低,极大地提高了设备运行的稳定性。改造后取得的效果:

(1)单段托辊自动启动(停止)采用光电感应PLC计时控制的方式,有效解决了因各种波动因数对光电开关影响的问题,确保了单段托辊的自动启动与停止,实现了砂芯托架回送线的自动控制。

(2)根据串联式机动辊轴功率计算,重新确定每段传动托辊数,并选择与之匹配的电机功率,解决了传动系统超负荷运行的问题,大大降低了设备运行的故障率。

(3)将电机驱动机构外置,当电机驱动的驱动机构出现故障时,便于设备维修,缩短了维修时间。

(4)砂芯托架回送线的自动稳定运行,满足了造型、制芯生产线节拍化生产的要求。

[1] 廖常初.S7-300/400 PLC应用技术(第2版)[M]. 北京:机械工业出版社,2007:100-101.

[2] 邱卫东.常用辊子输送机的设计与计算[J].机械研究与应用,2010(4):69-70.

[3] 张志红 .砂芯辊道输送线[J].中国铸造装备与技术, 2009(1).

[4] 闫静.几种托架的组芯造型工艺[J].中国铸造装备与技术,2008(5).

Reconstruction for Core Cradle Automatic Loopback Line

SONG ZhongMing, CHEN DaNeng

(CSR Yangtze Tongling Co.Ltd., Tongling 244142, Anhui, China)

It is to solve the problem that not well-organized molding production caused by incapable constant running of shelf loopback line and frequent errors of electric motor. The system control principle has been changed via revising the PLC program, with the timing control mode instead of oringinal designed photoelectric counting control mode and the built-in mode of deceleration system of supporting rollers has been changed into external one. Meanwhile the power output of driving motor has been increased and the supporting rollers have been rearranged. With these the automatic loopback line has run steadily and reliably with failure rate decreased greatly and molding beat production achieved.

Cradle loopback line; PLC control mode; Roller driving mechanism; Beat production

TG248;

A;

1006-9658(2015)01-0035-03

10.3969/j.issn.1006—9658.2015.01.010

2014-08-01

稿件编号:1408-625

宋仲明(1963—),男,高级工程师,主要从事铸造工艺、装备技术及管理工作.