基于PROCAST的R12V280机体铸造工艺设计

2015-11-04胡华林浦永康王建荣

胡华林,浦永康,王建荣

(南车戚墅堰机车有限公司,江苏常州 213011)

基于PROCAST的R12V280机体铸造工艺设计

胡华林,浦永康,王建荣

(南车戚墅堰机车有限公司,江苏常州 213011)

介绍了R12V280机体铸造工艺设计,借助PRO CAST软件对其流动场和温度场进行模拟计算,以获得较完善的铸造工艺,然后采用此铸造工艺进行铸件的试制。经生产验证,该工艺方案合理、有效,按此铸造工艺生产的机体各项技术指标均满足验收条件的要求。

R12V280机体;铸造工艺设计;PRO CAST软件;模拟计算

0 前言

R12V280机体是HXN5B内燃机车用柴油机上的关键零部件,其具有内腔结构复杂、壁厚相差大和技术要求高等特点。铸件主要外形尺寸为3 200 ×1 480×1 328 (mm),铸件质量约7.5 t。

机体试制时,为满足进度要求和尽力降低试制成本,采用R16V280机体木质模样、芯盒改制模样、芯盒,仍用劈箱造型、底注工艺进行生产。但木质模样、芯盒经长期使用后易产生变形,尺寸精度更低,铸件的表面质量变差,清理的工作量很大,难以满足批量生产的要求。为确保产品的质量和适应现场生产的需要,制作金属模样、芯盒用于批量生产,铸造工艺也进行了相应的改进。但按照传统的工艺验证方法,每一次的验证周期,从机体的造型、制芯到铸件清理完毕及至机加工完成,至少需要三个月时间,显然无法满足后续的生产要求。

为了确保产品质量,避免试制过程中出现被动局面,充分利用计算机的先进技术,结合PROCAST软件对R12V280机体铸造过程的模拟情况,进行铸造工艺设计,提高工艺的可靠性。

1 铸造工艺方案的确定

根据产品技术条件要求和生产现场实际情况,确定采用呋喃树脂自硬砂组芯造型工艺进行铸造。为确保铸件的尺寸精度,V形芯和凸轮轴腔芯由以前的拼芯改为整体芯,过渡水腔芯和推杆孔芯由呋喃树脂自硬砂手工制作改为覆膜砂射芯制作。

浇注系统设计为开放式,采用两侧面双层阶梯浇注系统,下层内浇道从油泵推杆孔平面引入,上层内浇道则位于水平螺栓孔略上方,利用相同的直浇道,通过浇注系统各组元截面积的控制来实现分层注铁。

至于冒口的设计,根据主轴承座部位的补缩需要,在其上方设置了暗冒口,而油底壳安装面则设置了16只圆的明冒口,以利排气、排渣。

2 铸造过程的模拟

2.1机体实体建模

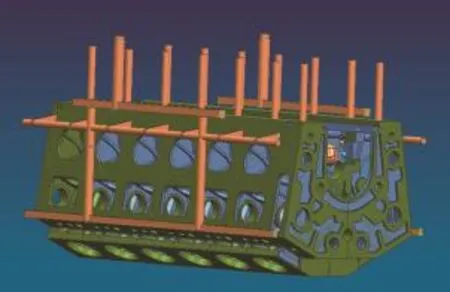

利用三维几何造型工具UG软件将R12V280机体铸件及其浇冒系统进行实体造型,如图1所示。

图1 R12V280机体铸件及其浇冒系统实体图

2.2网格处理

由于机体体积庞大且基本对称(铸件和浇冒系统均基本对称),为了减少计算时间,切取机体的一半进行分析。将切取的R12V280机体实体图导入GeoMesh软件,先用GeoMesh对图形进行网格预处理,以减少网格的错误数量,从而减少网格的修复时间;然后再导入PROCAST软件用MeshCAST进行表面网格的划分,并对错误网格进行修补;最后进行体网格的划分。网格划分时,需选取合适的参数,既要保证足够的精度,又不能使网格数量太多,以节省计算时间,便于计算过程调试[1]。对于机体铸型系统,经过多次调整,最后确定较为合适的网格数为670 523。

2.3初始条件的确定

在进行模拟计算时,初始数据和边界条件特别重要。PROCAST软件的数据库中虽然提供了许多材料数据,但并不能完全与现场相符。根据现场生产情况和长期的铸造工艺工作经验,并结合软件的数据库,确定了计算用的初始数据和边界条件。

(1)材料的分配

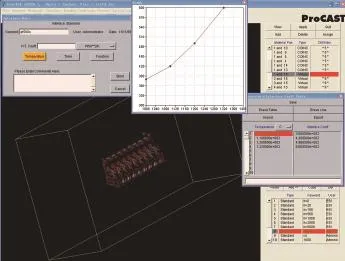

机体本体和浇注系统的材料为QT500-7,其密度设为随温度而变化的曲线如图2所示。外冷铁的材料定为HT150,砂型材料定为树脂自硬砂。

图2 机体材料密度随温度的变化曲线

(2)界面传热条件的确定

铸件与外冷铁间传热系数定为h=1 000,铸件与砂型间传热系数按图3所示曲线,外冷铁与砂型间传热系数定为h=400。

(3)添加边界条件

通过设定浇注位置(直浇道的顶面)、浇注温度(1 340 ℃)、浇注时间(60 s),并确定重力的坐标方向(Y方向)。

图3 铸件与砂型间传热系数曲线

(4)定义模型的初始温度

铸件初始温度设为1 340 ℃,外冷铁和砂型的初始温度设为常温25 ℃。

(5)计算参数的确定

由于机体比较复杂、尺寸又较大,计算时间估计比较长,因此将计算步数设为20 000,计算结果保存频率定为20,流动模式系数定为3。

3 模拟计算结果及分析

3.1流动场

图4为流动场计算结果示意图。可以看出,从内浇道进铁液开始直至冒口浇满,整个充型过程均处于平稳状态,无紊流、卷气等不良现象。

图4 机体流动场计算结果

从图4中还可看出,当第一层内浇道铁液充型至主轴承座上方时,第二层内浇道开始进铁液,成功实现了相同直浇道阶梯浇注系统的分层注铁,这符合工艺设计意想,说明浇注系统各组元的设计是合理的。

3.2温度场及收缩缺陷的预测

球墨铸铁缩孔、缩松缺陷的预测较铸钢件困难,因为球墨铸铁不仅有液态和凝固体收缩,而且有石墨化体积膨胀,铸型刚度、孕育和球化状况、合金成分和残留合金元素等影响较大。PROCAST软件在进行球墨铸铁的缩孔、缩松缺陷的预测时,采用动态收缩膨胀叠加方法,考虑了液态和凝固体收缩,以及石墨化体积膨胀和铸型刚度的综合效果,相对较为准确[2]。

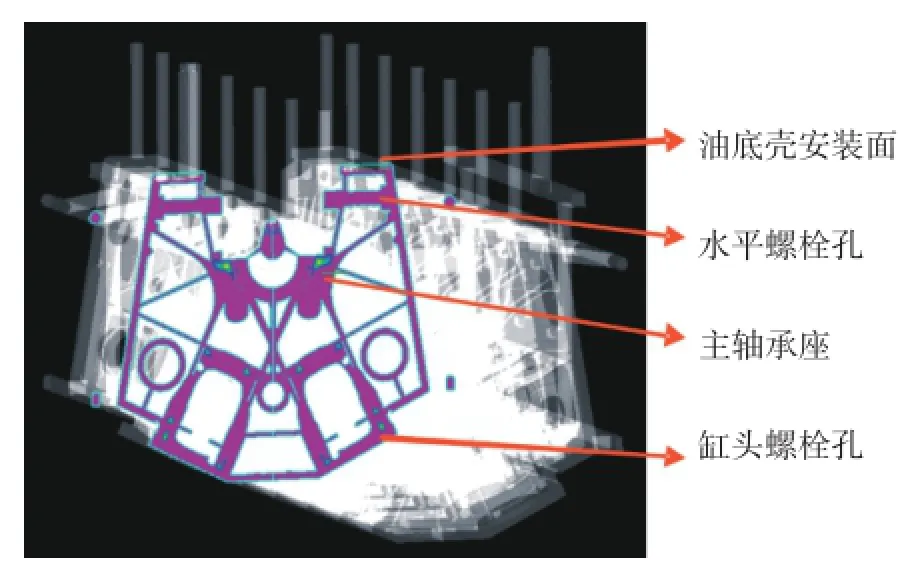

图5为机体温度场计算结果示意图,从图中可看出,机体缸头螺栓孔、主轴承座和水平螺栓孔以及油底壳安装面等部位存在缩孔、缩松缺陷的可能性都比较大。从结构上和浇注位置上分析,机体缸头螺栓孔和水平螺栓孔等钻孔部位因功能设计需要,被设计为搭子结构,其通过立板或连接壁与其它部位进行连接,这些螺栓搭子部位的壁厚都很厚,但其周围的立板或连接壁的壁厚则很薄,这样就使得这些螺栓搭子部位在铸件中成为孤立热节;主轴承座部位整个部位的壁厚都很大;而对于油底壳安装面部位,不仅壁厚较大,且位于机体浇注位置的最上方,还存在冒口的接触效应。

机体铸件浇注后,缸头螺栓孔、主轴承座等部位因断面比较厚大,金属堆积体积较多,这些部位凝固时间均很长,最后导致凝固时期体收缩所产生的体积亏损也就很大[3],易引起缩孔、缩松缺陷的产生。

同时由于较长的凝固时间和较差的冷却条件,还易引起球化衰退或石墨漂浮缺陷的产生。

图5 机体温度场计算结果

4 设置外冷铁后模拟验证及实施

4.1外冷铁的设置

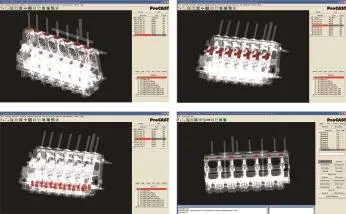

利用PROCAST软件中MeshCAST的“Create Layered Shell”功能在机体缸头螺栓孔、主轴承座和水平螺栓孔以及油底壳安装面等部位设置外冷铁,如图6所示。

图6 机体外冷铁的设置

4.2模拟验证

外冷铁方案设置好以后,再按上述的初始条件重新进行模拟计算,结果表明,机体缸头螺栓孔、主轴承座和水平螺栓孔以及油底壳安装面等部位产生缩孔、缩松缺陷的可能性被消除,如图7所示。

图7 设置外冷铁后机体温度场计算结果

4.3生产实施

在实际生产中,按PROCAST软件模拟验证过的铸造工艺进行机体金属模工艺试验以及后续的机体批量生产,缸头螺栓孔、主轴承座等部位设置了外冷铁,加快了这些部位的凝固、冷却速度,使得内部组织致密。

至目前为止,采用该工艺已生产机体八十几台,其中已有五十几台加工完成,缸头螺栓孔、主轴承座等部位未发现有缩孔、缩松缺陷存在,机体的各项技术指标均满足验收条件的要求。

5 结论

(1)采用PROCAST软件对R12V280机体铸造进行凝固模拟分析,流动场的分析结果与工艺设计意想一致,也与机体的实际浇注情况基本相符;温度场及收缩缺陷预测的计算结果与机体的加工情况基本相符。

(2)模拟结果认为在不设置外冷铁的情况下,机体缸头螺栓孔、主轴承座和水平螺栓孔以及油底壳安装面等部位存在缩孔、缩松缺陷的可能性都比较大。

(3)从模拟结果来看,机体缸头螺栓孔和主轴承座等部位设置外冷铁后,产生缩孔、缩松缺陷的可能性被消除。按PROCAST软件模拟验证过的铸造工艺进行机体金属模工艺试验和后续的机体批量生产,机体经加工后缸头螺栓孔、主轴承座等部位未发现有缩孔、缩松缺陷存在,机体的各项技术指标均满足验收条件的要求。

[1] 陈海清,李华基,曹阳.铸件凝固过程数值模拟[M].重庆:重庆大学出版社,1991,4:41-71.

[2] 徐贵宝,胡华林,张国荣.280柴油机铸造机体凝固模拟及工艺优化[J].机车车辆工艺,2003,(2):22-25.

[3] 陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M],北京:机械工业出版社,1996,8:143-145.

[4] 范晓明,王志,龙志平, 等.基于ProCAST的叶轮铸件铸造工艺优化[J].中国铸造装备与技术,2014(4):11-14.

[5] 刘宏伟,李日,俱英翠,等.基于ProCAST的消失模铸造工艺的数值模拟研究[J].中国铸造装备与技术,2006(2):48-50.

Casting Process Design for the R12V280 Engine Block Based on PROCAST Simulation

HU HuaLin, PU YongKang, WANG JianRong

(CSR Qishuyan Locomotive Co.Ltd., Changzhou 213011, Jiangsu, China)

Casting technology design for the R12V280 Engine block based on the simulation of the fl ow fi eld and temperature fi eld by the simulation system of PROCAST has been discussed, for an improved casting technology which will be used in the casting pilot production. It has been verified during production to be reasonable and effective, every technical index of the R12V280 Engine block castings have met the requirements of product specifi cation.

R12V280 Engine block; Casting technology design; PROCAST software; Analog computation

TG242.1;

A;

1006-9658(2015)01-0012-04

10.3969/j.issn.1006—9658.2015.01.003

2014-10-09

稿件编号:1410-670

胡华林(1969—),男,教授级高工,现从事铸造工艺工作.