浇注系统整体式铺设方法研究与应用

2015-11-04郭小利何启良闫新飞

郭小利,何启良,闫新飞,黄 敬

(宁夏共享铸钢有限公司,宁夏银川 750021)

浇注系统整体式铺设方法研究与应用

郭小利,何启良,闫新飞,黄 敬

(宁夏共享铸钢有限公司,宁夏银川 750021)

介绍了大型铸钢件生产中传统浇注系统存在的不足,提出一种浇注系统整体式铺设方法设计,该方法通过浇口定位、瓷管整体铺设、浇注系统整体吊运等方式有效地解决了浇注系统铺设不平整、瓷管之间缝隙较大等问题。此外,该方法不仅提高生产效率,降低操作人员劳动强度并改善了造型的工作环境,同时也保证了浇注过程中钢液平稳度,并避免了型砂进入浇注系统内对铸件质量的影响。通过实际生产验证,效果显著。

大型铸钢件;浇注系统;整体式铺设

0 前言

大型铸钢件在铸造工艺设计时,考虑到对芯子、型腔的冲击和减少钢液氧化,一般都采用底注式浇注系统,让钢液从铸件最底部流入铸型型腔,并通过工艺计算和模拟选择浇口及直浇道的大小和数量。为了保证钢液充型过程的平稳,减少紊流带来的卷气和飞溅,要求横浇道的铺设必须平整。由于大型铸件的尺寸和吨位都很大,在浇注过程中钢液的静压头很大,如果浇注系统强度低,容易造成冲砂或跑火,目前对于大型铸钢件的生产,浇注系统一般都采用陶瓷管,瓷管之间使用子母扣的方式紧密连接,保证浇注系统的强度。

在实际造型过程中,浇注系统的铺设都是在造型流砂过程中铺设,当型砂流到一定程度后停止流砂,然后铺设浇注系统。由于大型铸钢件内浇口数量多,浇注系统复杂,并且树脂砂的可用时间只有40 min,这在很大程度上将导致浇注系统铺设操作不精细,直接导致浇注系统在铺设过程中存在横浇道不在同一平面、瓷管之间缝隙过大、散砂流进浇道内等问题,影响铸件表面质量和浇注过程中钢液的流动性。

为解决上述问题,本文提出了一种浇注系统整体式铺设方法,很好地解决了横浇道铺设不平的问题,同时铺设过程有足够的时间,解决了劳动强度集中的问题,并且可以保证瓷管与瓷管之间的缝隙符合工艺要求,杜绝了散砂流入浇注系统,且使操作方便、安全可靠。

1 浇注系统整体式铺设方法设计

1.1工作平台设计

浇注系统铺设要求工作台平整,根据实际尺寸及形状需求制作7 000 mm×5 000 mm×10 mm的方钢工作台。工作台上制作可移动的浇口定位台,根据产品内浇口的位置移动浇口定位台,确保每个产品浇注系统的浇口定位与实际模型一致。浇口定位台可以用磁力座制作,方便拆卸。

如图1所示,工作平台为10 mm厚的方钢板,方钢板表面平整,以保证浇注系统在铺设过程中保持水平。浇口定位台根据需求用木料分别制作直径为80、100、120、140 mm的圆形定位台,并依照磁力座的外廓形状在定位台中间钻孔。使用时,将磁力座嵌套在浇口定位台上,待浇口位置确定之后,将磁力座连同浇口定位台放置在对应的位置,打开磁力座开关,磁力座与钢板即可连接在一起,浇口位置就不会随意移动,从而保证浇口位置的准确性。

图1 浇口定位装置图

1.2确定模型浇口位置

根据三维模型数模或者实体模型划线结果,应用CAD软件出具二维浇口定位图纸,如图2所示。现场生产人员根据浇口定位图在工作平台上放置磁力座和浇口定位台。

图2 模型浇口定位图

1.3浇注系统工艺

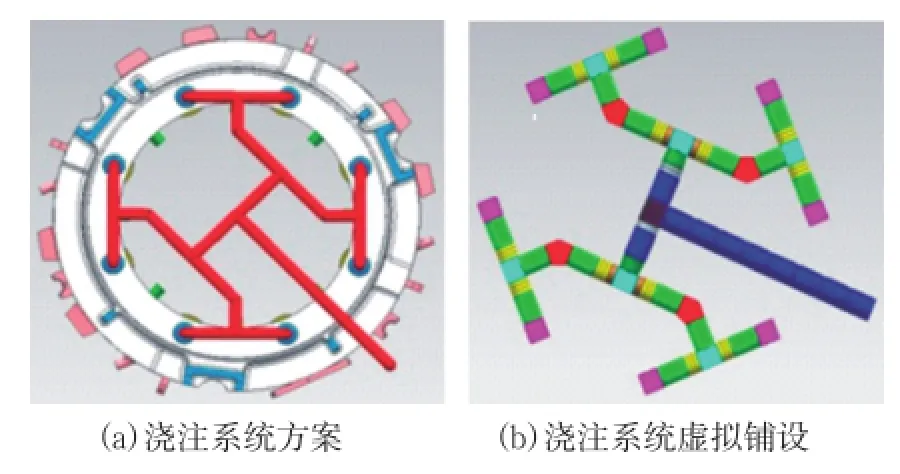

模型的内浇口位置确定之后,依照浇口定位图设计浇注系统方案,得到图3.a所示的浇注系统方案。

图3 浇注系统设计示意图

在计算机上用1:1的瓷管数模进行浇注系统的虚拟铺设,如图3.b所示。确定浇注系统铺设方式和所使用瓷管的数量,最终的结果绘制成浇注系统作业指导书,并出具浇注系统BOM统计表,结果如表1所示。

1.4铺设浇注系统

浇注系统铺设时,按照模型浇口定位图纸和浇注系统BOM统计表,准备浇口定位、瓷管等,然后按照图3.b所示的浇注系统虚拟铺设图铺设浇注系统,瓷管与瓷管之间用胶带缠绕牢固,然后在浇注系统上放置图4所示的吊运工装。浇注系统与工装的主骨架与附骨架之间用铁丝、胶带等连接物连接牢固,然后再吊运,保证浇注系统工作地点的可移动性和浇注系统的完好性。

表1 浇注系统BOM统计表

图4 浇注系统吊运图

2 浇注系统实际应用

在浇注系统使用前,在模型内浇口定位台放置合适的内浇口瓷管,保证瓷管上沿处于同一高度,即内浇口处于同一水平面,然后流砂。型砂流到与瓷管上沿平齐后刮平,从工装吊点起吊浇注系统,整体放在模具内浇口上,使其与对应的内浇口瓷管对齐。拆卸工装、流砂造型,完成浇注系统铺设,如图5、图6所示。

图5 浇注系统与模具对接图

以宁夏共享铸钢有限公司所生产的660Q大缸下箱流砂造型为例,在未采用整体式铺设方案之前,下箱造型流砂(包括铺设浇注系统)时间为5人/6 h;采用整体式铺设方案后,造型时间为4人/3.5 h,时间缩短了41%,生产效率得到显著提升。

图6 浇注系统吊运对接图

3 结论

应用浇注系统整体式铺设,相比其他铺设方法,具有下列创新之处:

(1)减少了一边流砂一边铺设浇注系统的时间,降低了集中劳动强度;

(2)浇注系统可以在生产准备时铺设,将原先造型过程“流砂-铺设浇注系统-再流砂”的串行工作模式变为浇注系统提前或同步准备的并行工作模式,极大地提高了造型流砂的生产效率;

(3)整个横浇道全部在地面密封,不存在夹砂缺陷,保证了铸件表面质量;

(4)整个横浇道保持水平,保证了浇注过程中钢液平稳及良好的流动性。

[1] 刘文川,黄睿,李红,等.铸钢件浇注系统最小截面积计算公式探讨[J].中国铸造装备与技术,2002(02).

[2] 薛冰,陈宗民.砂型铸造套筒类铸件的浇注系统特点{J].中国铸造装备与技术,2006(05).

The Research and Application of Integrated Laying Method of Casting Gating System

GuoXiaoLi, HE QiLiang, YAN XinFei, HUANG Jing

(Kocel Steel Foundry Co.Ltd., Yinchuan 750021, Ningxia, China)

The problems of traditional gating system in large steel casting such as gating system laid outof-fl atness, with larger gaps between porcelain tubes have been effectively solved with a designed gating system integrated laying method consisting of sprue fixed position, integrated laying porcelain pipe, gating system integrated lifting up and transporting, hence with the production effi ciency improved, the operator labor intensity reduced and the molding work environment improved. A casting process with smooth moving molten steel has also been ensured at the same time, without the infl uence of the sand into the gating system on the quality of the castings. The production practice has verifi ed its signifi cant effect.

Large steel castings;Gating system;Integrated laying

TG242.1;

A;

1006-9658(2015)01-0021-03

10.3969/j.issn.1006—9658.2015.01.006

2014-09-02

稿件编号:1409-655

郭小利(1987—)男,铸造工程师,主要从事大型铸件虚拟设计、制造工作.