2197铝锂合金化铣抛光工艺及其影响因素

2015-11-03孟海燕

刘 刚,孟海燕

(1.南昌航空大学材料科学与工程学院,南昌330063;2.南昌航空大学 科技学院,南昌330034)

2197铝锂合金化铣抛光工艺及其影响因素

刘 刚1,孟海燕2

(1.南昌航空大学材料科学与工程学院,南昌330063;2.南昌航空大学 科技学院,南昌330034)

通过正交试验筛选了适合2197铝锂合金化学铣切加工抛光工艺的槽液配方,探讨了材料状态、抛光温度和抛光时间对2197铝锂合金碱腐蚀及化学铣切后表面抛光性能的影响。结果表明,HNO3含量和温度是影响抛光效果的主要因素,CrO3的影响次之,HF最小。材料的不同状态对抛光有较大影响,T8态过时效的铝锂合金抛光后粗糙度最小,T6态欠时效的铝锂合金抛光后粗糙度最大。当抛光的配方和工艺条件为硝酸250 g/L、铬酐10 g/L、氢氟酸2 g/L、抛光时间2~3 min、抛光温度25℃时,2197铝锂合金化铣表面能获得良好的抛光效果。

抛光;2197铝锂合金;表面粗糙度;光泽度;材料状态

铝锂合金厚板是现代航空航天工业重要结构材料之一,它具有良好的耐腐蚀性能、较低的密度、高的比强度和比刚度,使其在航空航天中得到广泛应用[1]。为避免产生机械加工应力,常用化学铣切加工方法去除铝锂合金厚板的余量。化学铣切加工(简称化铣加工)是一种化学腐蚀加工方法,它是通过控制强腐蚀性溶液与工件表面接触,借助有效的保护措施(如表面涂覆保护胶)进行腐蚀加工的,主要用于一般机械不能加工或难以加工的零件部位,减轻零部件重量[2-4]。同时也是一种能达到高精度要求和加工形状复杂零件的表面处理方法[5-6]。铝锂合金在化铣加工过程中会产生大量腐蚀产物,覆盖在基体表面,不易去除,严重影响化铣表面质量。

传统铝合金抛光是在一定温度下将工件浸泡在按一定比例配制的三酸抛光液中,通过酸的溶解腐蚀作用使表面平整光亮[7-8]。抛光质量取决于抛光溶液组成及相应的质量浓度、抛光温度及时间等多种因素。本工作以2197铝锂合金材料为研究对象,对影响抛光表面质量的主要因素及其影响程度进行试验研究,进而确定2197铝锂合金化铣后的抛光槽液配方,为铝锂合金零部件抛光提供可借鉴的方法。

1 试验

1.1 试样前处理

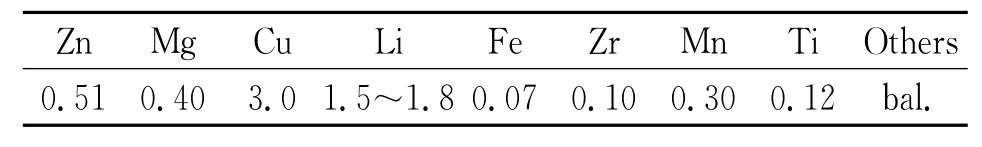

试样材料选用2197铝锂合金板材,呈 T6态(510℃/1 h固溶+177 ℃/20 h时效)和 T8态(510℃/1 h固溶+6%预变形+177℃/20 h时效)[9],两种状态材料热处理方式分欠时效和过时效两种。试验材料的主要化学成分见表1。

表1 2197铝锂合金的化学成分(质量分数)Tab.1 Chemical composition of 2197 aluminum alloy(mass)%

试样尺寸:40mm×30mm×3mm。

前处理工艺流程[10]:打磨→水洗→化学除油(50 g/L德国汉高铝合金脱脂剂Turco4215水溶液,温度65℃,清洗10 min[11])→热水洗→冷水洗→吹干。

1.2 腐蚀加工和抛光工艺

(1) 碱腐 蚀[12]:25 g/L Na2CO3,30 g/L NaOH,时间1~2 min。

(2)化 铣 工 艺[13]:180 g/L NaOH,30 g/L Na2S,45 g/L TEA(三乙醇胺),2.0 g/L添加剂JHR(主要成分为有机膦酸盐类),温度95℃。

(3)抛光工艺[14]:200~300g/L HNO3,5~15 g/L CrO3,1%~3% HF,温度25~35℃,挂灰除尽为止。

将试样垂直吊挂在化铣加工槽液中进行化铣。

1.3 评价指标

光泽度和表面粗糙度是衡量碱腐蚀和化学腐蚀加工表面性能的两个重要指标。采用Surtronic电动轮廓仪和J68-F2三角度光泽度计分别测量碱腐蚀及化铣后试样表面粗糙度和光泽度[15]。铝锂合金高精度化学铣切加工时一般要求化铣表面粗糙度Ra≤1.6μm[16]。

2 结果与讨论

2.1 抛光工艺配方的筛选

铝锂合金在碱性化铣液中化铣时,碱腐蚀后的抛光主要是确保化铣保护胶能牢固粘结在工件表面,胶层不易脱落基体。若抛光后表面粗糙度过大或不洁净,则刻型时胶层不易从基体剥落,且在基体上留下胶层碎屑,影响后面化铣表面质量。化铣后的表面抛光主要作用是去除腐蚀产物和光亮表面。为了方便生产,碱腐蚀后抛光工艺和化铣后抛光工艺基本相同。

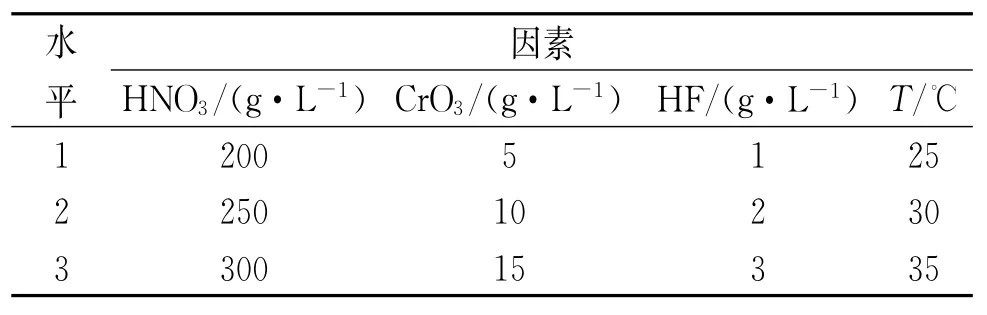

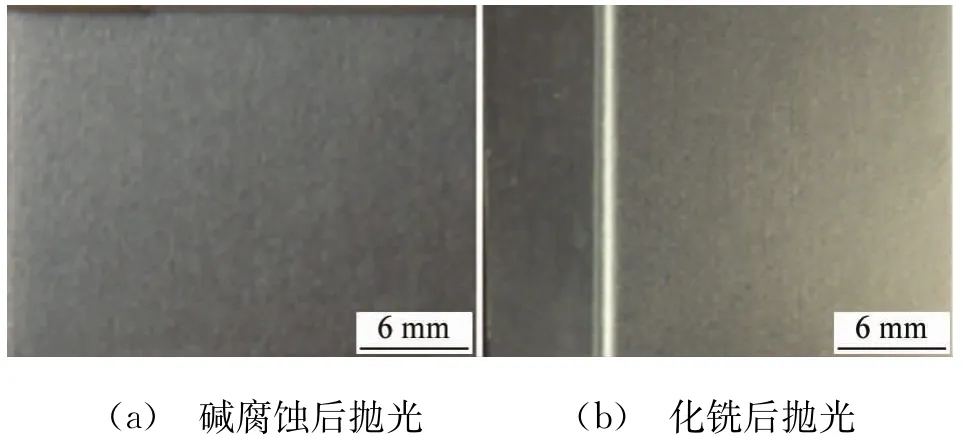

因此,将抛光液中主要成分为 HNO3、CrO3、HF和温度作为正交试验的四个因素,采用4因素3水平L9(34)进行正交试验,试验的具体参数见表2。考核指标为表面粗糙度和光泽度。

表2 正交试验水平因素表Tab.2 Levels and factors of orthogonal experiment

表3 正交试验结果Tab.3 Results of orthogonal experiment

R为极差,表示该因素对试验结果的影响大小,R越大,影响越大。从表3中可以看出,影响光泽度因素的主次顺序为HNO3>温度>CrO3>HF,其中 HNO3影响最大,HF影响最小。影响表面粗糙度因素主次顺序为:HNO3>HF>温度>Cr O3,其中HNO3影响最大,其他3个因素R 值相当,均在0.1以下。k表示某因素在同一水平下的算术平均试验结果,用于分析最优方案。k值通过光泽度取较大值和粗糙度取较小值的水平因素作为优化方案,得出2197铝锂合金化铣抛光的最佳工艺配方为:HNO3250 g/L、CrO310 g/L、HF 2 g/L、温度25℃。

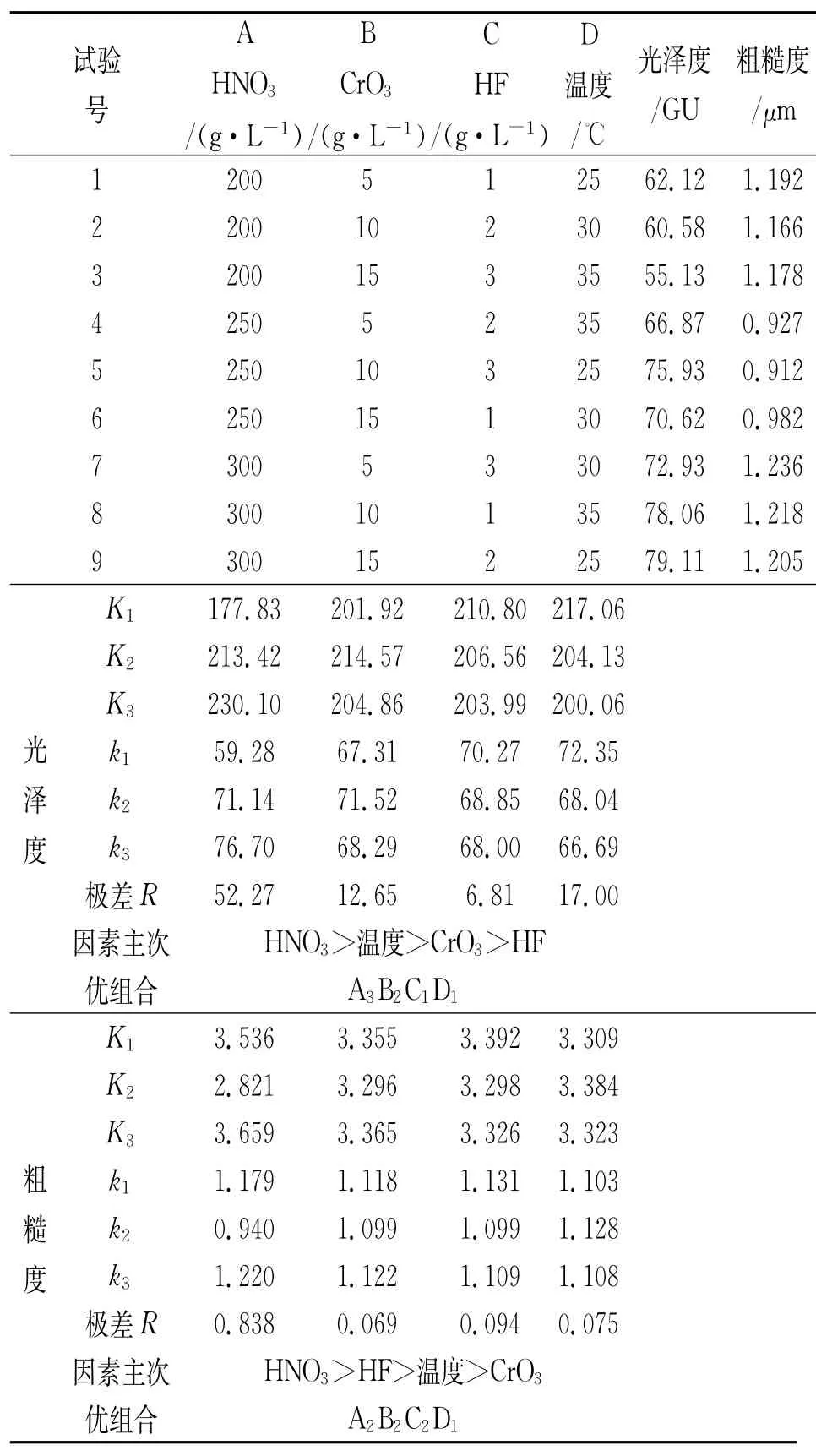

2197铝锂合金碱腐蚀后抛光和化铣后抛光的试样表面形貌见图1。从图1可以看出,两者的抛光效果良好,表面平整光亮,无缺陷。

图1 抛光后试样表面形貌Fig.1 Surface morphology of samples after polishing

2.2 光泽度

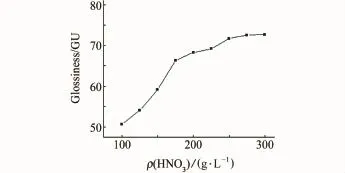

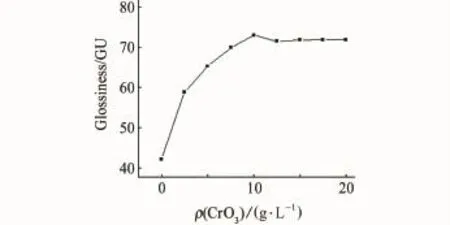

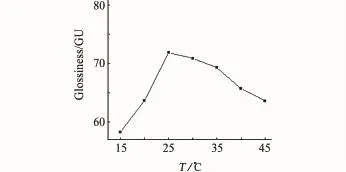

2197铝锂合金中含有铜、锂、锌等合金元素,在碱腐蚀液和碱性化铣液中腐蚀时,合金溶解会产生含Cu2+、Zn2+等腐蚀产物覆盖在铝锂合金表面,通过抛光工艺去除腐蚀产物,达到表面光亮目的。由表3的分析可知,HNO3含量对光泽度的影响最大,HF影响最小。在抛光工艺配方为 HNO3250 g/L、CrO310 g/L、HF 2 g/L、温度25 ℃时抛光液中HNO3含量[ρ(HNO3)]、CrO3[ρ(CrO3)]及温度与光泽度的关系分别如图2、图3和图4所示。

图2 ρ(HNO3)与光泽度的关系Fig.2 The relationship betweenρ(HNO3)and glossiness

由图2、图3和图4可以看出,随着HNO3含量的增加,光泽度值呈不断上升趋势,在 HNO3含量由100 g/L增加到200 g/L,光泽度值增大较快,由50.68个光泽单位增加到68.26个光泽单位,随后趋于稳定在72个光泽单位附近。抛光液中HNO3浓度的增加,可快速溶解腐蚀产生的氧化产物等,露出化铣加工的基体表面,HNO3含量过低时,腐蚀产物溶解不完全,试样表面残留的腐蚀产物会影响表面的光泽度,当浓度过高时,会造成试样表面过腐蚀,影响化铣表面的加工精度。

图3 ρ(CrO3)与光泽度的关系Fig.3 The relationship betweenρ(CrO3)and glossiness

图4 温度与光泽度的关系Fig.4 The relationship between temperature and glossiness

随着CrO3含量增加,光泽度值也呈不断上升趋势,CrO3含量达到10 g/L时,光泽度值最大为72.93个光泽单位,随后稳定在72个光泽单位左右。CrO3在抛光液中主要与基体发生置换沉积作用,降低抛光液对铝合金的侵蚀作用。当金属离子Cr6+与基体发生置换沉积,在基体表面上凹凸点的沉积量有差异,凸点沉积多,凹点沉积少,Cr6+沉积后与基体形成微观腐蚀电池,加速该处基体的溶解速度,从而使整个基体表面的溶解均匀,达到提高抛光效果的目的[17]。同时抛光溶液中含有 CrO3时,会与基体发生氧化反应,导致合金表面形成一层氧化薄膜,生成的 Al(OH)3附着在合金表面上[18]。溶液中的Cr6+离子还会氧化试样表面凹洼处来不及扩散到溶液深处的腐蚀产物,形成钝化膜,使HNO3对该处铝锂合金的腐蚀受到阻滞,而凸起处腐蚀产物的扩散速度较大,能及时扩散到溶液深处,不容易钝化,凸起处腐蚀速度快,凹洼处腐蚀速度慢,对试样表面有整平作用,也起到一定的光亮作用。

随着温度的增加,光泽度值呈先增大后减小趋势,在温度为25℃时,光泽度值最大为71.87个光泽单位,随后光泽度值随温度增加逐渐下降至50℃时的63.58个光泽单位。当温度低时,抛光液对腐蚀产物溶解速度慢,当温度过高,HNO3的溶解速度过快,不易控制,容易造成基体的过腐蚀,光泽度反而下降。

2.3 表面粗糙度

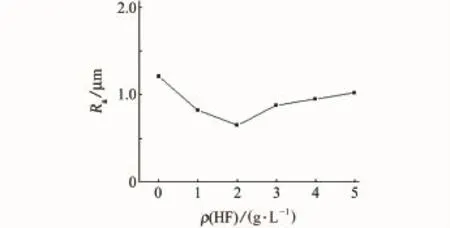

2197铝锂合金在碱腐蚀液和碱性化铣液中腐蚀时会由于合金溶解产生Cu2+、Zn2+等杂质,分散在铝锂合金表面与铝形成腐蚀原电池[19],加速基体的局部腐蚀速度,造成化铣表面粗糙度增大。若腐蚀产物去除不干净或过腐蚀,则进一步增大表面粗糙度。因此,通过合理的抛光工艺去除腐蚀产物的同时还可以降低表面粗糙度。2197铝锂合金在化铣液配方180 g/L NaOH、30 g/L Na2S、45 g/L TEA(三乙醇胺)、2.0 g/L添加剂JHR、温度95℃时化铣后进行抛光,在抛光工艺配方为HNO3250 g/L、CrO310 g/L、HF 2 g/L、温度25℃时抛光液中主要成分 HNO3、HF及温度与表面粗糙度的关系分别如图5~7所示。

图5 HNO3含量与粗糙度的关系Fig.5 The relationship betweenρ(HNO3)and surface roughness

由图5~7可知,随着 HNO3含量的增加,粗糙度值呈先降后升趋势,在 HNO3含量为250 g/L时粗糙度值最小为0.76μm,当 HNO3含量过低时,腐蚀产物溶解不彻底,易残留在试样表面影响表面粗糙度,浓度过高,易造成过腐蚀,影响表面粗糙度和加工精度。HF含量和温度的增加对试样表面粗糙度的影响不大。随着 HF含量和温度的增加,表面粗糙度值均呈先减小后增大趋势,当 HF含量和温度分别为2 g/L和25℃时,试样表面有最小粗糙度值分别为0.68μm和0.75μm。

图6 HF含量与粗糙度的关系Fig.6 The relationship betweenρ(HF)and surface roughness

图7 温度与粗糙度的关系Fig.7 The relationship between temperature and surface roughness

2.4 抛光时间

2197铝 锂合金 在化铣 后 (化 铣 深度 均 为0.3mm)分别经 0.5 min、1.0 min、1.5 min、2.0 min、2.5 min、3.0 min、3.5 min、4.0 min抛光的结果如图8所示。

图8 抛光时间与粗糙度的关系Fig.8 The relationship between polishing time and surface roughness

由图8可以看出,表面粗糙度值随抛光时间的延长呈先降后升趋势,在抛光时间为2~3 min时粗糙度值较小,在0.85μm左右,随后粗糙度值有逐渐增大趋势。因此,抛光时间不宜过长,否则易造成基体的过腐蚀,粗糙度值反而增大。

2.5 表面状态

选用T6态和T8态的2197铝锂合金,分别为欠时效和过时效两种热处理状态,其不同状态的试样经化铣后(化铣深度分别为0.3mm、0.5mm、1.0mm、1.5mm、2.0mm)进行抛光处理,抛光时间为3 min。试验结果如图9所示。

图9 材料状态与粗糙度的关系Fig.9 The relationship between material status and surface roughness

由图9可以看出,四种材料状态对粗糙度值有较大影响,过时效的T8态铝锂合金在化铣不同深度抛光后的表面粗糙度值均较低,一般在0.80~0.90μm波动,而欠时效的T6态铝锂合金的表面粗糙度值最大,均在1.0μm以上,过时效的T6态铝锂合金和欠时效的T8态铝锂合金的粗糙度值在前两者之间,后两者的粗糙度值分别在0.85~0.98μm和0.99~1.11μm之间。

2197铝锂合金在欠时效条件下,Tl相、θ相、δ′相分别以球状沉淀相弥散均匀析出,而在过时效条件下,则以消耗δ′和(θ′)而生长[9]。P.J.Gregson等人发现[20]过时效能有效降低铝锂合金薄板材的各向异性。固熔热处理时铝锂合金自身的组织产生变化,晶粒变粗大,而过时效处理则使铝锂合金组织趋于均匀细腻,晶粒变细小[21]。故从图9可以看出欠时效处理的T6态、T8态铝锂合金在化铣抛光后的试样表面粗糙度比过时效时均要大。在化铣抛光时,试样表面浸泡在抛光液中,当抛光液溶解腐蚀产物后接触基体时,对基体有腐蚀作用。由于铝锂合金状态不同,欠时效作用下的Tl相、θ相、δ′相与基体组成微观腐蚀电池,加速基体局部腐蚀的速度,表面粗糙度增大,而过时效消耗δ′和(θ′)而生长,形成的组织细小均匀细腻,且固溶处理后的铝锂合金在时效前进行适当冷变形,可在合金基体上形成密布的位错或位错缠结,成为S′,T1等相非均匀形核的位置,同时时效前的预变形可加快沉淀速率,使沉淀相更细小均匀地分布、增多,抑制了晶界平衡相的形成[22]。因此,在抛光时,过时效处理的材料表面微观腐蚀电池分布更均匀,整个基体表面溶解均匀,达到降低粗糙度的效果。

3 结论

(1)获得适合2197铝锂合金抛光的最优槽液配方和工艺条件:HNO3250 g/L、Cr O310 g/L、HF 2 g/L、温度25℃、时间2~3 min。抛光后试样表面平整光亮,圆弧过渡区无缺陷。

(2)HNO3含量和温度是2197铝锂合金抛光的主要影响因素,随 HNO3含量增加和温度的升高,试样表面粗糙度值均先减小后增大;表面光泽度值随 HNO3含量增加呈不断上升趋势,而温度的升高,光泽度值值呈先增大后减小趋势。

(3)2197铝锂合金腐蚀加工时,随抛光时间的延长表面粗糙度值是先减小后增大的,抛光时间以2~3 min为适。材料的不同状态对抛光有较大影响,T8态过时效的铝锂合金抛光后粗糙度值最小,T6态欠时效的铝锂合金抛光后粗糙度值最大。

[1]易慧芝,邓飞跃,张忠亭.2197铝锂合金化学铣切工艺研究[J].表面技术,2010,39(4):73-76.

[2]CAKR O.Chemical etching of aluminum[J].Journal of Materials Processing Technology,2008,199(1/3):337-340.

[3]CAKR O,TEMEL O,KIYAK H M.Chemical etching of Cu-ETP copper[J].Journal of Materials Processing Technology,2005(162/163):275-279.

[4]张钰.铝锂合金在航天航空中的应用[J].铝加工,2009(3):50-53.

[5]尹茂生,廖广其,蒋洪俊.铝合金化学铣切常见故障浅析[J].涂装与电镀,2008(4):47-48.

[6]赵永岗,张春刚,王辉,等.化学铣切在钛合金加工中的研究及应用[J].表面技术,2009,38(6):83-85.

[7]陈祖秋.我国铝制品化学抛光工艺开发现状[J].表面技术,1999(28):1-2.

[8]陈祖秋.国内铝制品无黄烟化学抛光工艺的研究现状[J].材料保护,1999,32(4):9-10.[9]黄兰萍.2197铝锂合金组织和性能的研究[D].长沙:中南大学,2002.

[10]郭瑞光,李晓杰,唐长斌,等.铸铝表面绿色环保化学处理新工艺[J].电镀与涂饰,2009,29(4):22-23.

[11]廖广其,尹茂生,朱晓英.化学铣切对铝合金基体粗糙度的影响[J].涂料涂装与电镀,2005,3(6):38-39.

[12]毛大恒,韩德夫,周亚军,等.2197铝锂合金的化学铣切工艺的探讨[J].材料保护,2010,43(10):33-35.

[13]HB/Z 5125-2008 铝锂合金在碱性溶液中化学铣切工艺[S].

[14]尚佳阳,刘刚,陈玮.铝锂合金化学铣切液中复合添加剂的研究[J].数字化用户,2013,19(13):116-117.

[15]尹茂生.钛离子含量对钛合金化学铣切的影响[J].涂料涂装与电镀,2006,4(3):34-35.

[16]刘刚,孟海燕.2197铝锂合金碱性化铣加工工艺及其影响因素研究[J].南昌航空大学学报:自然科学版,2014,28(3):64-70.

[17]岳磊磊,张金生,李卫东.铝合金弱侵蚀镜面化学抛光工艺研究[J].武汉纺织大学学报,2014,27(3):71-73.

[18]张艺,尹自强,尹国举.铝合金表面的直接光学抛光实验[J].应用光学,2014,35(4):667.

[19]林翠,蔡剑,曾丰光,等.LY12铝锂合金化铣工艺及加工质量影响[J].失效分析与预防,2010,5(1):8-12.

[20]GREGSON P J,FLOWER H M.Microstructural control of toughness in aluminium-lithium alloys[J]. Acta Metall,1985,33(3):527.

[21]金晓伟.铝合金状态对化学铣切粗糙度的影响[J].涂装与电镀,2010(3):39-40.

[22]HARRISSJ,NOBLE B,DINSDALE K.The role of magnesium in Al-Li-Mg-Zr alloys[J].Journal De physique,1987,48(c-3):415-423.

Polishing Process and Its Affecting Factors of Chemical Milling for 2197 Al-Li Alloy

LIU Gang1,MENG Hai-yan2

(1.Department of Materials Science and Engineering,Nanchang Aviation University,Nanchang 330063,China;2.Nanchang Aviation University Institute of Technology,Nanchang 330034,China)

The solution formula of polishing process for 2197 Al-Li aluminum alloy was determined by orthogonal experiments,and the major influencing factors of material status,polishing temperature and polishing time were investigated.The results showed that the concentration of HNO3and temperature were the main factors influencing the polishing effect.The second was CrO3,HF had the minimum influence.Different states of materials had great influence on the polishing,T8 state aging of aluminum lithium alloy had the minimum roughness after polishing,T6 state short aging aluminum lithium alloy had the maximum roughness after polishing.Under the conditions of HHO3250 g/L,CrO310 g/L,HF 2 g/L,polishing temperature 25℃and polishing time 2~3 min,good performance of surface polishing could be obtained.

polishing;2197 aluminum alloy;surface roughness;glossiness;material status

TG178;TG146.2

A

1005-748X(2015)11-1109-05

10.11973/fsyfh-201511021

2014-11-03

铝锂合金化铣工艺研究(省教育厅重点实验室项目)

刘 刚(1976-),讲师,硕士,从事金属材料腐蚀与防护研究,13970807094,liugang@126.com