组织超细化对ZK60镁合金腐蚀行为的影响

2015-11-03江静华赵永好文道静

李 鑫,江静华,赵永好,文道静

(1.南京理工大学材料科学与工程学院,南京210094;2.河海大学 力学与材料学院,南京210098;3.江苏省先进微纳米材料及装备协同创新中心,南京210094)

组织超细化对ZK60镁合金腐蚀行为的影响

李 鑫1,江静华2,3,赵永好1,文道静1

(1.南京理工大学材料科学与工程学院,南京210094;2.河海大学 力学与材料学院,南京210098;3.江苏省先进微纳米材料及装备协同创新中心,南京210094)

借助等通道转角挤压(ECAP)模具制备了超细晶ZK60镁合金,结合时效处理调控了合金中第二相的分布形态,采用局部电化学阻抗谱(LEIS)结合浸泡试验,分析了组织超细化及小尺度第二相对ZK60镁合金电化学腐蚀行为的影响。结果表明,固溶态ZK60镁合金在3.5% NaCl溶液中的失重速率随着ECAP加工道次的增加而增加;随着浸泡时间的增加,超细晶合金的局部阻抗先增加后下降;后续时效处理使样品中残余应力下降、第二相重新分布,从而提高了表面腐蚀产物对基体的保护作用,改善了超细晶镁合金的耐蚀性。

镁合金;超细晶;等通道转角挤压;微区电化学

随着超细晶材料(UFG:晶粒尺寸≤1μm)力学性能的不断提高、应用领域的日益广泛、使用条件的极端化,改善其耐蚀性显得尤为重要。近十年来,国内外研究者逐渐重视起超细晶金属材料腐蚀行为的控制研究,并发现Ti[1]、Cu[2]、Fe-Cr合金[3]等材料晶粒超细化后的耐蚀性均得到了提高,但镁[4]及其合金[5]晶粒超细化后的耐蚀性下降,结合当前有限的研究报道可知,超细晶金属的耐蚀性因自身微观结 构 及成 分[6-7]、晶 粒 尺 寸[8-9]和 腐 蚀 介 质[8-10]及制备工艺等因素不同而改变,组织超细化能使活性金属在腐蚀介质中的腐蚀速率增加,也可以使钝性金属更易形成完整的表面保护膜而提高耐蚀性[11]。因此,通过提高超细晶金属的基体电化学稳定性或促进表面致密钝化膜的形成,可以显著改善其耐蚀性。

ZK60镁合金是一种性能较优异的高强变形镁合金,被广泛应用于航天、航空、汽车、3C产品以及军工等领域,其显微组织结构及力学性能已得到广泛的研究[12],因此研究组织超细化对其耐蚀性的影响具有重要的现实意义。与普通铸造合金相比,超细晶金属中的第二相尺度甚小且分布更弥散,而目前关于小尺度第二相对超细晶金属材料耐蚀性的影响还鲜有研究。因此,本工作选定ZK60镁合金为试验材料,采用可制备块状超细晶材料的先进大塑性变形(server plastic deformation,SPD)加工技术——等通道转角挤压(equal channel angular pressing,ECAP)实现组织超细化,结合热处理(时效)调整组织中第二相的分布情况,采用局部电化学阻抗谱(LEIS)结合浸泡试验分析组织超细化和小尺度第二相对ZK60镁合金电化学腐蚀行为的影响,探索实现其腐蚀控制的对策。

1 试验

1.1 超细晶镁合金样品的制备

利用自制ECAP模具对市购ZK60镁合金进行多道次ECAP加工,挤压过程如图1所示。ECAP试样的大小由通道尺寸决定,为20mm×20mm× 40mm。为减小挤压过程中试样与通道壁之间的摩擦力,挤压前在试样表面涂覆一定浓度的石墨乳液,放入烘箱120℃烘干0.5 h,重复三次;然后将试样放入SX2-592箱式电阻炉中进行703 K/16 h固溶处理,使大部分第二相都溶入基体(见图2),以便后续ECAP加工;ECAP挤压温度为518 K,最高挤压道次为16道次。而后,在 N2保护气氛下对部分ECAP试样及未挤压的对比样进行453 K/8 h时效处理。

图1 ECAP加工过程示意图Fig.1 Schematic illustration of ECAP process

1.2 显微组织观察

对ECAP及时效后的镁合金进行显微组织分析,金相试样沿垂直于ECAP挤压方向切取。金相腐蚀液为1 g草酸+1 mL硝酸+1 mL冰乙酸+ 150 mL蒸馏水。侵蚀后试样先在普通光学显微镜下观察,确定表面无较大划痕且腐蚀出晶界后,再在金相显微镜和扫描电镜下观察镁合金基体的晶粒细化情况、组织形貌以及第二相形貌、分布等。

1.3 浸泡失重法

在全浸泡腐蚀之前,所有试样均先打磨抛光,严格进行表面清洗并称量[13]。将试样在3.5% NaCl溶液中分别连续浸泡8 h,每隔一定的时间取出将腐蚀后试样在80℃的20% Cr O3+1% AgNO3溶液中清洗10 min以去除表面的腐蚀产物,蒸馏水清洗、丙酮擦拭及热空气吹干,电子天平称量3次,以保证其准确性。以后每次称量时均按上述步骤进行,并对浸泡4 h后的试样进行腐蚀表面形貌观察和分析。

图2 ZK60镁合金的显微组织Fig.2 SEM micrographs for the as-cast ZK60 sample(a)and the solution-treated one at 803K for 8 h(b)

1.4 局部电化学阻抗分析(LEIS)

LEIS技术相比传统的电化学阻抗谱(EIS)技术更能精确地反映金属局部腐蚀的特征[14-15],可以原位地测定局部区域阻抗值随浸泡时间的变化,采用LEIS研究ECAP后ZK60镁合金样品在3.5% NaCl溶液中表面阻抗值随浸泡时间的变化,与当前主要用于涂层有缺陷体系的LEIS研究相比[16-17],本研究的侧重点在于腐蚀产物对材料保护能力和耐蚀性的影响。

LEIS利用VersaScan电化学扫描系统(Princeton Applied Research,Ametek)进行,测试采用3电极体系,扫描铂探针为辅助电极,饱和甘汞电极(SCE)为参比电极,工作电极为ZK60镁合金试样。选取固溶-时效态镁合金作为试样在3.5% NaCl溶液中浸泡3个阶段(30 min、2 h、4 h),在选定的区域进行LEIS测试,测试时步长为20μm,扫描面积为500μm×500μm,扫描点数为26×26,每扫描一个图形大约需要35 min。对不同浸泡时间样品的局部电化学阻抗分布曲线进行Gauss拟合。

2 结果与讨论

2.1 ECAP后ZK60镁合金的显微组织

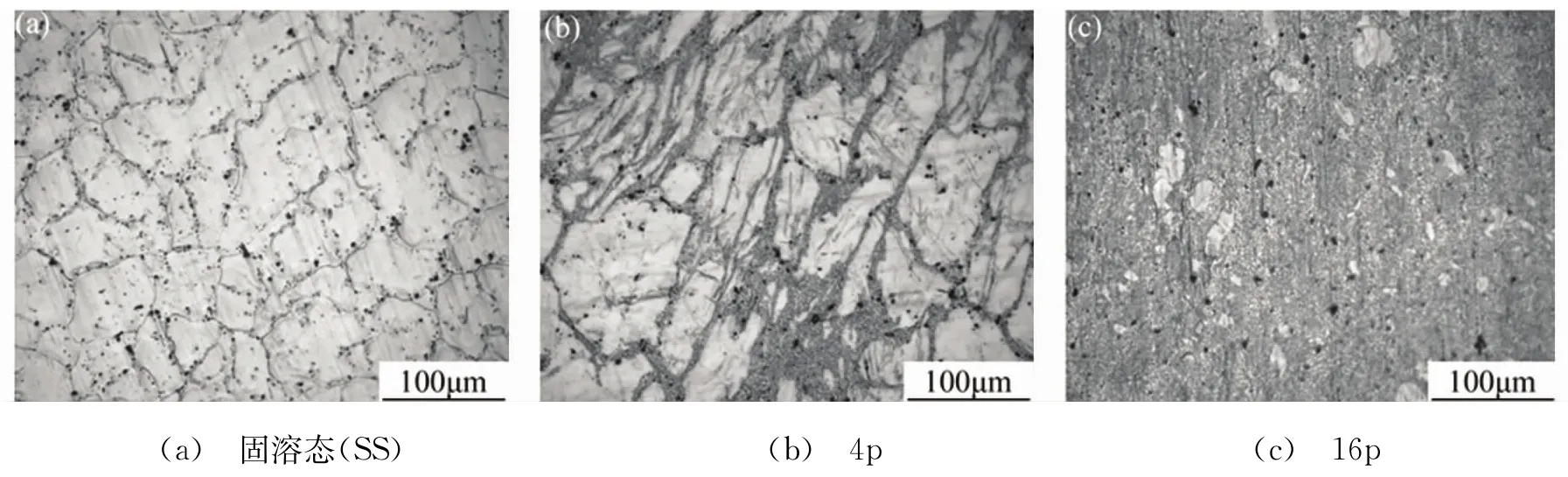

由图2可见,铸态ZK60合金的晶粒尺寸约为150~200μm,第二相在晶界处呈较连续的分布。第二相主要为 MgZn或 MgZn2相,由于合金中锌的含量较高,在凝固过程中易造成非平衡偏析而形成大量第二相。固溶处理(SS)后,第二相大都已回溶入基体。图3是ECAP挤压样品的金相照片。由图3可见,挤压4道次(4p)后的样品,由于剪切力的作用,晶粒明显变细变长,且出现了一些非常细小的晶粒分布于大晶粒的周围,这些晶粒被认为是挤压过程中生成的未来得及长大的动态再结晶晶粒。而挤压16道次(16p)的样品,晶粒已充分细化,仅有个别大晶粒。可见ECAP对晶粒细化有着良好的效果。

图3 固溶态ZK60镁合金经不同道次ECAP后的显微组织形貌Fig.3 Optical micrographs of the solution-treated ZK60 Mg alloy and the pressed ones with different ECAP passes

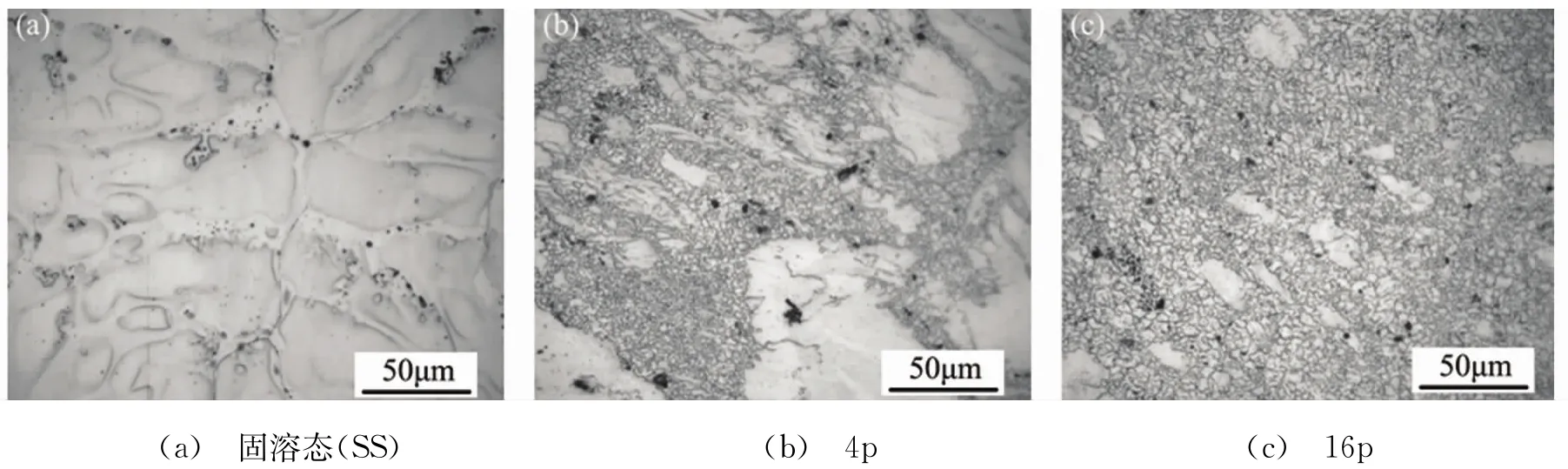

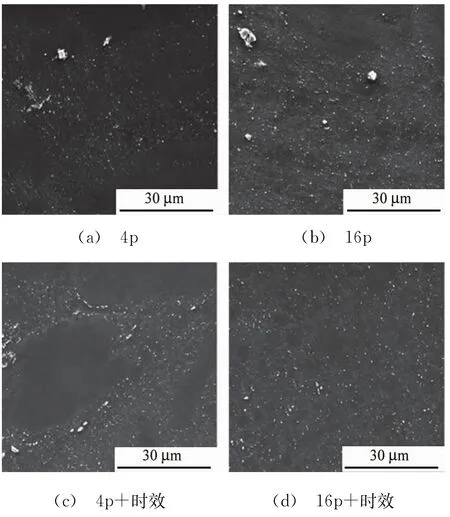

图4 是挤压后经时效处理的样品,对比图3可以发现,时效处理后的固溶态样品出现了花瓣状的结构,挤压4道次(4p)和16道次(16p)样品中的黑色点状难溶物减少,晶粒尺寸没有明显变化。对照图5中扫描电镜图片,可更清楚地看出时效后第二相的大小和分布变化情况。整体来看,挤压态合金中出现大量细小的再结晶α-Mg晶粒,第二相都较均匀地分布在基体上而大小没有发生太大变化。可见,时效处理对微观结构的改变不大,但其对耐蚀性的影响则需要试验的验证。

图4 ECAP挤压后经时效的ZK60镁合金的显微组织形貌Fig.4 Optical micrographs of the aged ZK60 Mg alloy after different ECAP passes

2.2 ECAP后ZK60镁合金的浸泡腐蚀行为

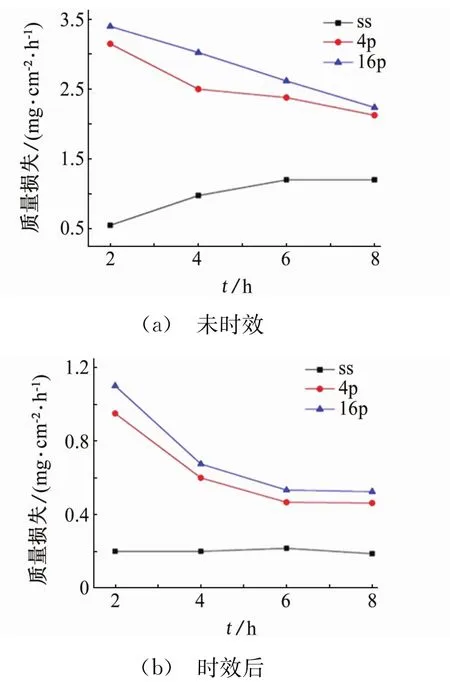

图6给出了未时效和时效后的ECAP ZK60镁合金在3.5% NaCl溶液中浸泡一定时间的质量损失率。由图可见,ECAP ZK60镁合金在3.5% NaCl溶液中的质量损失速率随着道次的增加而增加,而固溶态的样品的质量损失速率远低于挤压态样品;时效后的ECAP ZK60镁合金质量损失速率相对于挤压未时效样品明显下降。

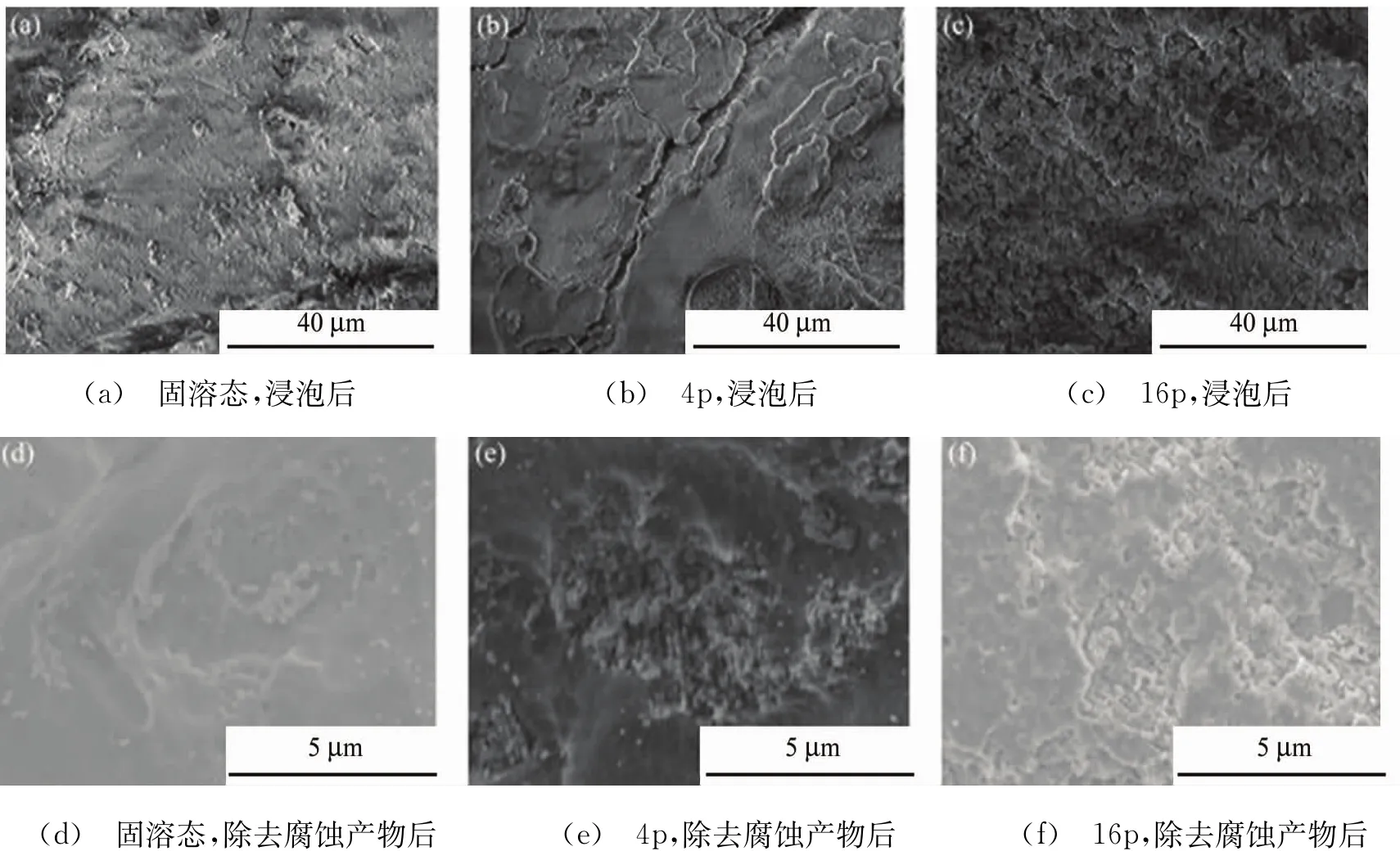

图7是不同ECAP道次的样品在溶液中浸泡4 h后样品表面的腐蚀形貌。固溶态样品表面的腐蚀产物相对致密;4道次的样品表面的腐蚀产物呈层状堆积,腐蚀产物中出现了微裂纹,这可能是由于氧化膜内部较高的压应力使其在水溶液中不稳定从而引起开裂[18];而16道次的样品表面上形成了颗粒状的腐蚀产物的堆积,这种疏松的腐蚀产物使溶液中的Cl-有更多的机会侵入到基体继续发生反应,从而降低其耐蚀性。去除腐蚀产物后,可以观察到固溶态(SS)样品表面被腐蚀剥离,出现了一些较浅的腐蚀孔,但其表面仍比较完整。而4p的样品发生了比较严重的腐蚀剥离,有一些较大的腐蚀漩涡,16p的样品表面被剥落得更为严重,出现了大而深的腐蚀孔。也即,耐蚀性是随着道次的增加而下降的。可见,虽然挤压道次的增加细化了晶粒,提高了镁合金在空气中的成膜能力,这种自生氧化膜在3.5% NaCl溶液浸泡初期能起到保护镁合金基体的作用,而较长时间的浸泡后,MgO 膜及Mg-(OH)2会不断与腐蚀液中的Cl-发生反应生成腐蚀产物,腐蚀产物易溶解脱落,因此从整个浸泡过程来看,其对镁合金基体的保护作用有限。

图5 ECAP态ZK60镁合金的扫描电镜照片Fig.5 SEM micrographs of the ZK60 samples with different processing states:4p(a),16p(b),4p+ post-aging(c),16p+plus post-aging(d)

图6 ECAP ZK60镁合金未时效和时效后样品在3.5% NaCl溶液中的质量损失率Fig.6 Mass loss rate variation with immersion time of ECAP ZK60 Mg alloy(a)and ZK60 Mg alloy plus post-aging(b)in 3.5% NaCl solution

图7 不同加工状态的ZK60镁合金在3.5% NaCl溶液中浸泡4 h后及去除腐蚀产物后的表面SEM形貌Fig.7 SEM morphology of the solution-treated sample(a),the 4p sample(b),the 16p sample(c)after immersion in 3.5% NaCl,and morphology after removing the corrosion product of the solution-treated sample(d)the 4p sample(e),and the 16p sample(f)

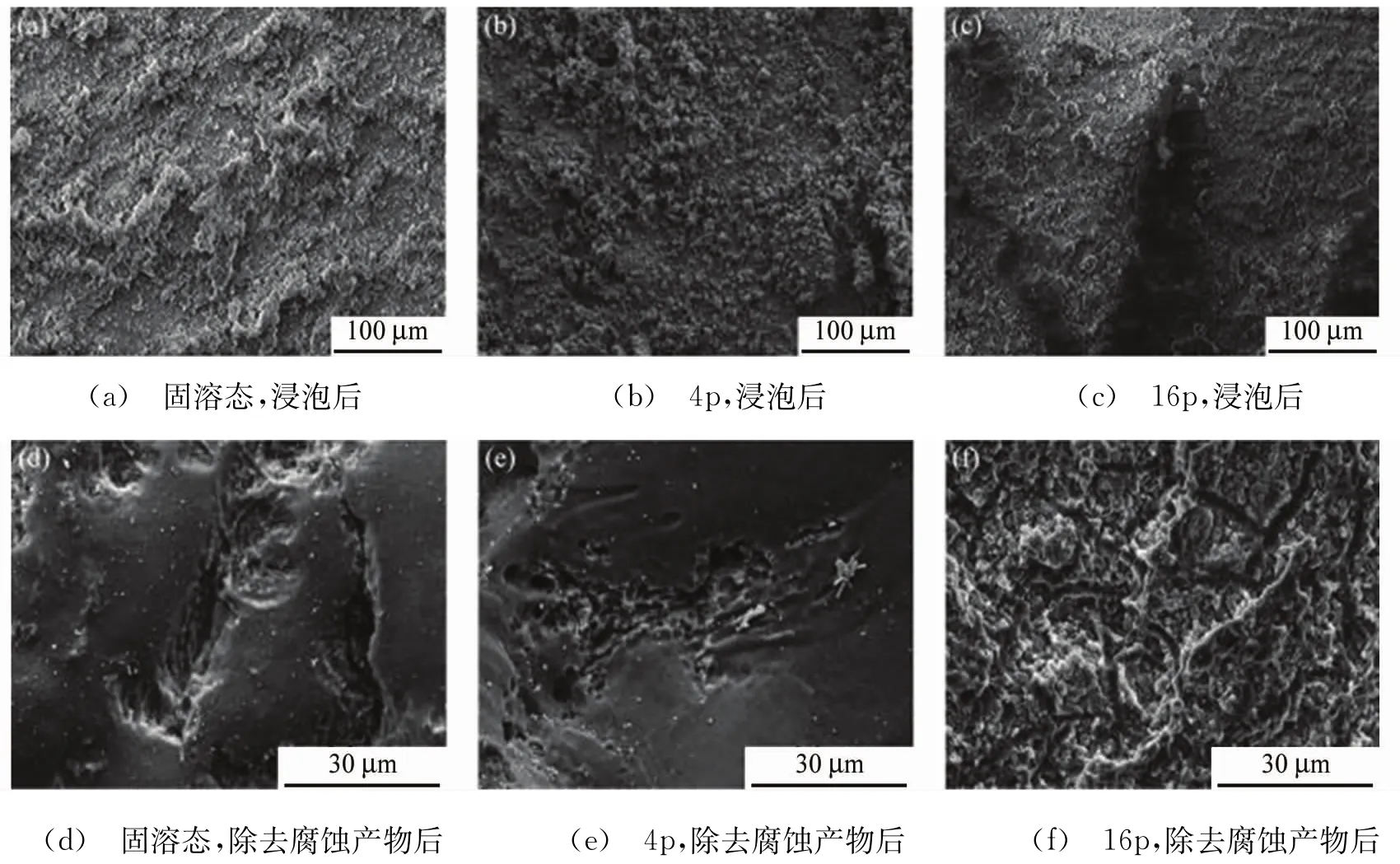

图8中是时效后样品在同种溶液中浸泡4 h后表面的扫描电镜照片,所有样品表面均被一层腐蚀产物所覆盖。当去除表面腐蚀产物后,可以看到样品表面被腐蚀剥落的形貌,除16道次样品有较严重的腐蚀剥离外,固溶态样品和4道次样品的表面腐蚀程度较未时效样品均有所下降,除局部腐蚀产生的腐蚀坑外,试样表面没有出现大面积的腐蚀剥落。因此,时效处理可改善其耐蚀性,但时效后的ECAP ZK60镁合金的耐蚀性仍是随着道次的增加而下降的。ECAP使较稳定且尺寸较大的第二相得到细化并且均匀分布在镁合金基体上,而这种不稳定的阴极相使镁合金的腐蚀类型由局部腐蚀转变为较严重的均匀腐蚀。

图8 不同挤压道次经时效处理的在3.5%NaCl溶液中浸泡4h后以及去除腐蚀产物后的表面SEM形貌Fig.8 Morphology of the solution-treated sample(a),the 4p sample(b),the 16p sample(c)with post-aging after immersion in 3.5%NaCl and morphology after removing the corrosion product of the solution-treated sample(d),the 4p sample(e),the 16p sample(f)with post-aging

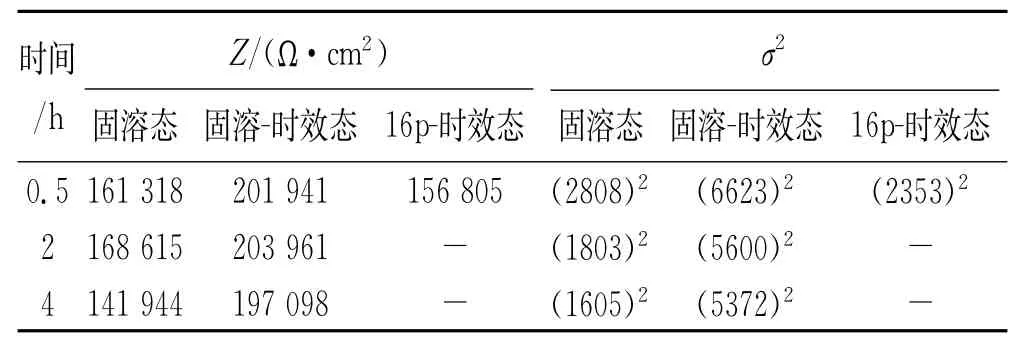

时效后样品耐蚀性的提高,可能是由于时效处理过程中残余应力的下降和第二相的重新分布改善了腐蚀产物对基体的保护。局部阻抗的测试能够原位地表征试样很小一块区域的阻抗响应随时间的变化,从而说明样品的局部区域的腐蚀特性。故而以固溶态ZK60镁合金和时效固溶态样品为代表,测试其在3.5% NaCl溶液局部阻抗随时间的变化,以揭示不同的浸泡时间样品表面所产生的腐蚀产物的特性,并对比时效前后腐蚀产物的变化对耐蚀性的影响。结合图9及其Gauss拟合结果(表1),整个试样表面的活性点呈随机分布,阴阳极分布不规则。根据文献[19]对所得结果进行分析可知,在浸泡初期(0.5 h)阻抗值较高,且阻抗分布相对集中,宏观看来样品表面基本没有太大的变化,耐蚀性较好;随着浸泡时间的延长,阻抗值先增加后下降,浸泡2 h后,阻抗值有所增加,可能是由于样品表面覆盖的一层较致密的黑色腐蚀产物,一定程度上抵挡了腐蚀的进行。当浸泡到4 h,阻抗值下降,并低于浸泡初期的阻抗值,且σ2也下降(其中σ2表示局部电化学阻抗分布的集中程度),可能是由于此时样品表面的腐蚀产物已经变得疏松并开始脱落,不能起到进一步阻挡腐蚀的作用,腐蚀开始加剧。对比图10时效样品的LEIS图可知,时效样品在整个浸泡过程中都有着较大的阻抗值,但从阻抗值的变化可以发现它和固溶态样品有着相似的规律,先增加后下降,表明腐蚀产物对基体的保护作用虽然通过时效得到了改善,但在整个浸泡过程中来看仍是不稳定的,因此对基体的保护作用很大程度上取决于浸泡时间。

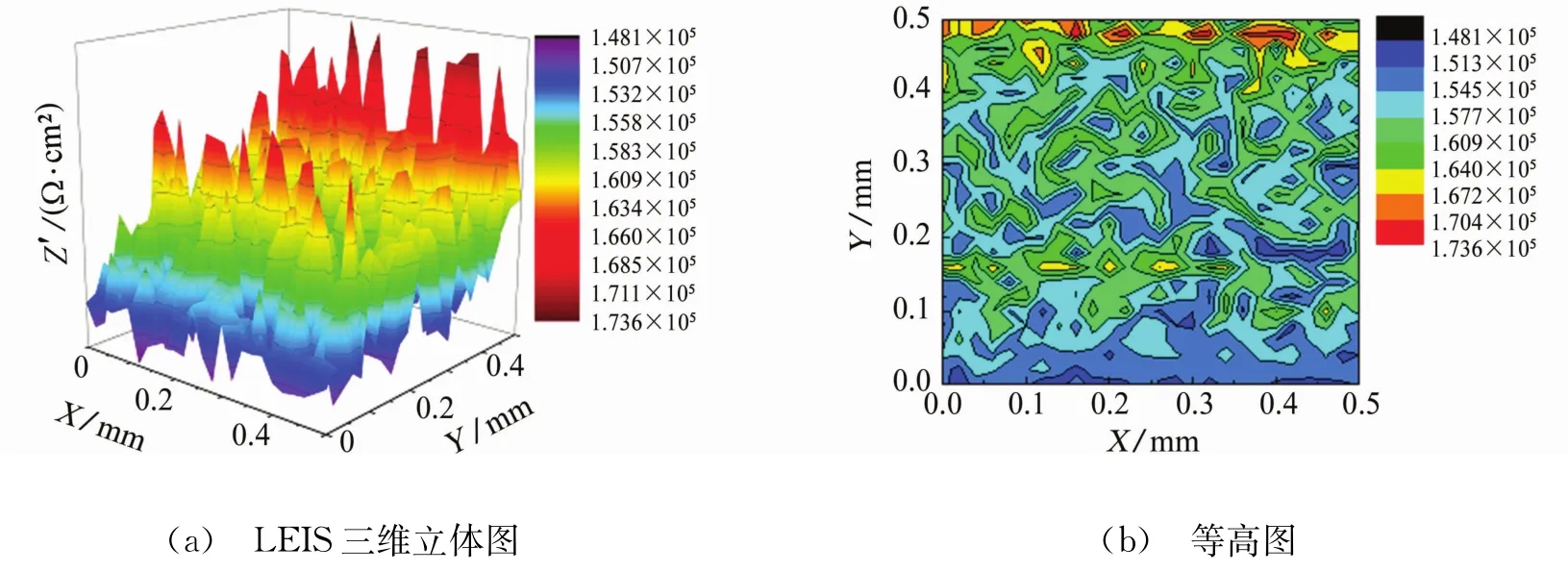

LEIS测试亦可反映不同样品的反应阻抗随浸泡时间的变化,从而比较其在不同浸泡阶段的耐腐蚀特性。由图11及其Gauss拟合结果(表1),对比固溶-时效态的样品和16p-时效的样品在3.5% NaCl溶液中浸泡0.5 h的局部阻抗,可以看出16p-时效样品的阻抗值比固溶-时效样品更低,表明在浸泡初期固溶-时效态和16p-时效的样品表面形成的腐蚀产物已有明显的差异性,σ2的值也下降,表明阻抗的集中程度增加。根据欧姆定律可以得出,相对于固溶-时效态样品,16p-时效样品的耐蚀性更差。

图9 固溶态样品在3.5% NaCl溶液中浸泡不同时段的LEIS三维立体图及等高线图Fig.9 Localized electrochemical impedance spectroscopy and contour maps of the solution-treated sample in 3.5% NaCl for 0.5 h(a),2 h(b)and 4 h(c)

表1 不同加工状态ZK60镁合金在3.5%NaCl溶液中浸泡不同时段的局部交流阻抗Gauss拟合结果Tab.1 Gauss fitting results of localized electrochemical impedance distribution of the solution-treated,16-passes ECAP,and the post-ECAP aging ZK60 Mg alloy in 3.5% NaCl with different immersion times

以上结果表明,ECAP弱化了ZK60镁合金在3.5% NaCl溶液中的耐蚀性,这可能与 ECAP ZK60镁合金的微观结构和腐蚀机制有关。ECAP使晶粒细化的同时晶界体积分数增加,形变组织中储存了更多的应变能,因而使这些变形晶粒和晶界处有较高的反应活性,在晶格缺陷处形核生成的MgO由于氧化膜内部较高的压应力使其在3.5% NaCl溶液中不稳定,而在腐蚀溶液中生成的Mg-(OH)2不完整也不连续,只能够在较短的浸泡时间内对基体起到一定的保护作用。

图10 固溶-时效样品在3.5% NaCl中浸泡不同时段的LEIS三维立体图及等高线图Fig.10 Localized electrochemical impedance spectroscopy and contour maps of the solution-treated sample plus post-aging in 3.5%NaCl

图11 16p-时效样品在3.5% NaCl溶液中浸泡0.5 h的LEIS三维立体图和等高图Fig.11 Localized electrochemical impedance spectroscopy and contour map of the 16p plus post-aging sample in 3.5% NaCl at the initial immersion time:(a)3D map(b)contour map

经时效处理后样品的耐蚀性得到提高,从微观结构上看,时效后虽然没有形成连续分布的第二相,但是时效改变了第二相和基体之间的相对分布,使其以更细小弥散的形态分布在镁合金基体上,减少了较大颗粒的阴极第二相引起的局部腐蚀,转变为更为全面和均匀的点蚀,且腐蚀产物的堆积减少。此外,由于挤压道次的增加而引入的残余应力,在时效保温阶段也能相应得以释放[4,20]。总的来说,时效通过调整第二相在基体的分布形态以及消除残余应力改善了样品的耐蚀性。

3 结论

(1)ZK60镁合金固溶后进行高道次等通道转角挤压,基体相α-Mg晶粒被充分细化,极少的第二相分布均匀。ECAP加工后ZK60镁合金较之固溶态样品耐蚀性下降,但由局部腐蚀转变为均匀腐蚀。其在3.5%NaCl溶液中的失重速率随着ECAP加工道次增加而增加;随着浸泡时间的增加,局部阻抗先增加后下降,即浸泡初期腐蚀产物对基体有一定的保护作用,但其保护作用随浸泡时间的增加而下降。

(2)时效处理使高道次ECAP后超细晶ZK60镁合金中第二相分布更为弥散均匀,改善了耐蚀性。ECAP后ZK60镁合金耐蚀性较差的原因,可能是晶粒的细化使晶界体积极大的增加从而提高了镁合金的活性,腐蚀产物的不稳定性以及试样内部的残余应力弱化了其耐蚀性。时效处理使超细晶样品中残余应力下降、第二相重新分布,从而提高了腐蚀产物对基体的保护作用,改善了超细晶镁合金的耐蚀性。

[1]BALYANOV A,KUTNYAKOVA J,AMIRKHANOVA N,et al.Corrosion resistance of ultra fine-grained Ti[J].Scripta Materialia,2004,51:225-229.

[2]MIYAMOTO H,HARADA K,MIMAKI T,et al. Corrosion of ultra-fine grained copper fabricated by equal-channel angular pressing[J].Corrosion Science,2008,50:1215-1220.

[3]GUPTA R K,RAMAN R S,KOCH C.Electrochemical characteristics of nano and microcrystalline Fe-Cr alloys[J].Journal of Materials Science,2012,47:6118-6124.

[4]SONG D,MA A,JIANGJ,et al.Corrosion behavior of equal-channel-angular-pressed pure magnesium in NaCl aqueous solution[J].Corrosion Science,2010,52:481-490.

[5]宋丹,马爱斌,江静华,等.等径角挤压制备的超细晶AZ91D镁合金块材的腐蚀行为[J].2010,20(3):397-406.

[6]MATHIEU S,RAPIN C,STEINMETZ J,et al.A corrosion study of the main constituent phases of AZ91 magnesium alloys[J].Corrosion Science,2003,45:2741-2755.

[7]PARDO A,MERINO M,COY A,et al.Corrosion behaviour of magnesium/aluminium alloys in 3.5%NaCl[J].Corrosion Science,2008,50:823-834.

[8]LUO W,XU Y,WANG Q,et al.Effect of grain size on corrosion of nanocrystalline copper in NaOH solution[J].Corrosion Science,2010,52:3509-3513.

[9]MISHRA R,BALASUBRAMANIAM R.Effect of nanocrystalline grain size on the electrochemical and corrosion behavior of nickel[J].Corrosion Science,2004,46:3019-3029.

[10]LUO W,QIAN C,WU X,et al.Electrochemical corrosion behavior of nanocrystalline copper bulk[J]. Materials Science and Engineering:A,2007,452:524-528.

[11]LIU L,LI Y,WANG F.Electrochemical corrosion behavior of nanocrystalline materials-a review[J]. Journal of Materials Science&Technology,2010,26:1-14.

[12]何运斌,潘清林,覃银江,等.等通道角挤压制备细晶ZK60镁合金的组织与力学性能[J].中国有色金属学报,2010,20(12):2274-2282.

[13]STORER R A,CORNILLOT J.Annual book of ASTM standards[C]//American Society for Testing and Materials,Philadelphia:[s.n.],1997.

[14]HUANG V M,WU S L,ORAZEM M E,et al.Local electrochemical impedance spectroscopy:A review and some recent developments[J].Electrochimica Acta,2011,56:8048-8057.

[15]BARIL G,BLANC C,KEDDAM M,et al.Local electrochemical impedance spectroscopy applied to the corrosion behavior of an AZ91 magnesium alloy[J]. Journal of the Electrochemical Society,2003,150(10):B488-B493.

[16]LI M,CHENG Y.Corrosion of the stressed pipe steel in carbonate-bicarbonate solution studied by scanning localized electrochemical impedance spectroscopy[J].Electrochimica Acta,2008,53:2831-2836.[17]ZHONG C,TANG X,CHENG Y.Corrosion of steel under the defected coating studied by localized electrochemical impedance spectroscopy[J].Electrochimica Acta,2008,53:4740-4747.

[18]KAINER K U,KAISER F.Magnesium alloys and technology[M].Bolin:Wiley-VCH Veriag Gmbh Co,KGAA,2003.

[19]董超芳,生海,安英辉,等.Cl-作用下2A12铝合金在大气环境中腐蚀初期的微区电化学行为[J].北京科技大学学报,2009,31(7):878-883.

[20]PARK J Y,LEE D N.Deformation and annealing textures of equal-channel angular pressed 1050 Al alloy strips[J].Materials Science and Engineering:A,2008,497:395-407.

Effect of Grain Ultrafining on Corrosion Eehavior of ZK60 Mg Alloy

LI Xin1,JIANG Jing-hua2,3,ZHAO Yong-hao1,WEN Dao-jing1

(1.School of Materials Science and Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;2.College of Mechanics and Materials,Hohai University,Nanjing 210098,China;3.Jiangsu collaborative innovation center of advanced micro/nano materials&equipment,Nanjing 210094,China)

Ultra-fine grained ZK60 Mg alloy was obtained by equal channel-angular pressing(ECAP),and the distribution of second phases was further adjusted by post-aging.Subsequently,localized electrochemical impedance spectroscopy(LEIS)and constant immersion test were used to analyze the influence of grain refinement and finer second-phase particles on the corrosion behavior of ZK60 Mg alloy.The results showed that the mass loss rate of the solution-treated ZK60 Mg alloy in 3.5%NaCl increased with ECAP passes,and the impedance first increased and then decreased with immersion time.Corrosion behavior of ultra fine-grained ZK60 Mg alloy was improved by post-ECAP aging,due to the better protective ability of corrosion product after the relief of internal stress and the redistribution of second phase.

ZK60 magnesium alloy;ultra-fine grain(UFG);equal channel-angular pressing(ECAP);local electrochemistry

TG174.4;TG146.2

A

1005-748X(2015)11-1030-08

10.11973/fsyfh-201511005

2014-11-13

江苏省自然科学基金(BK20131373)

江静华(1971-),教授,博士,从事材料腐蚀与防护研究,025-83787239,jinghua-jiang@hhu.edu.cn