高速干硬切削加工表面残余应力的预测*

2015-11-03段春争孔维森张方圆

段春争,孔维森,张方圆

(大连理工大学机械工程学院,辽守大连 116024)

高速干硬切削加工表面残余应力的预测*

段春争,孔维森,张方圆

(大连理工大学机械工程学院,辽守大连 116024)

高速干硬切削过程中已加工表面产生的残余应力对零件的使用性能和使用寿命有很大影响,成为优化高速干硬切削加工参数需要考虑的重要因素之一。基于热-弹塑性理论和有限元软件ABAQUSTM,建立了高速干切削GCr15淬硬钢中残余应力分布的预测模型,分析了切削速度、后刀面磨损和切削深度对残余应力分布的影响规律和形成机理。GCr15淬硬钢实验结果与预测结果对比分析表明,该模型能准确地预测出已加工表面残余应力的分布规律。

高速干硬切削;残余应力;淬硬钢;有限元模拟

0 引言

近年来,高速干硬切削在淬硬钢等难加工材料的加工中逐渐展示出巨大的潜力,已成为目前先进制造技术的重要组成部分[1-4]。但是,高速干硬切削过程中存在多场耦合作用,工件和刀具处于局部高温、高应力、高应变及高应变率状态,这种刀具—工件之间剧烈的相互作用必然会影响已加工表面应力分布,使得加工表面层出现残余应力。大量的实验研究表明,高速干硬切削加工表面产生的残余应力对工件的使用性能和抗疲劳磨损性能有很大影[5-8]。因此,残余应力成为影响高速硬态切削已加工表面质量的重要方面,要获得高的加工表面质量,就必须对高速干硬切削中产生的残余应力进行深入研究。针对实际生产中存在的问题,一方面需要对残余应力的形成机理进行实验和理论研究,另一方面要建立加工表面残余应力的预测模型,为制定和优化用于实际生产的切削参数组合提供科学的理论依据。

1 高速干硬切削加工表面残余应力的建模预测与结果验证

1.1 高速干硬切削加工表面残余应力的建模

工件中的残余应力是经切削加工、刀具卸载、工件完全冷却后在内部仍残留的内应力。因此,高速干硬工表面残余应力的预测可以分切削加工、刀具卸载、重设边界条件、工件冷却四个步骤进行,如图1所示。

(1)切削加工

分别给刀具和工件施加边界条件,其中工件固定,刀具做切削运动,如图1a所示。以GCr15淬硬钢(HRC62)为材料,使用ABAQUS/ExplicitTM处理器,建立正交切削二维有限元模拟。

(2)刀具卸载

切削分析结束后,刀具需快速卸载,消除刀具与工件的接触对工件应力、应变能分布的影响,因此在卸载分析步中对刀具施加速度边界条件,如图1b所示,刀具卸载后工件加工表面会发生弹性回复,本步分析仍然使用ABAQUS/ExplicitTM求解器运算。

(3)重设边界条件

实验过程中,残余应力是在工件没有任何约束条件和常温中测得的,因此,预测残余应力需要去除切削加工阶段施加在工件上的边界条件。但是在使用有限元方法进行结构应力分析时必须施加边界条件,可通过约束工件底边的两点来解决该问题,其中一点全约束,一点只约束y方向的位移,如图1c所示。

(4)冷却分析

在冷却分析步中设置工件与周围环境的热交换条件,包括热对流和热辐射,使工件的温度降至室温,去除热作用对应力分布的影响,如图1d所示。由于本分析步只关心工件的残余应力,故可以不考虑刀具,只对工件进行分析。综合考虑各因素,本文在重设边界条件及冷却分析时选用ABAQUS/StandardTM求解器来进行求解,以缩短计算时间,简化计算过程,并且不影响计算结果。

图1 预测正交切削残余应力的四个步骤

1.2 高速干硬切削加工表面残余应力的预测

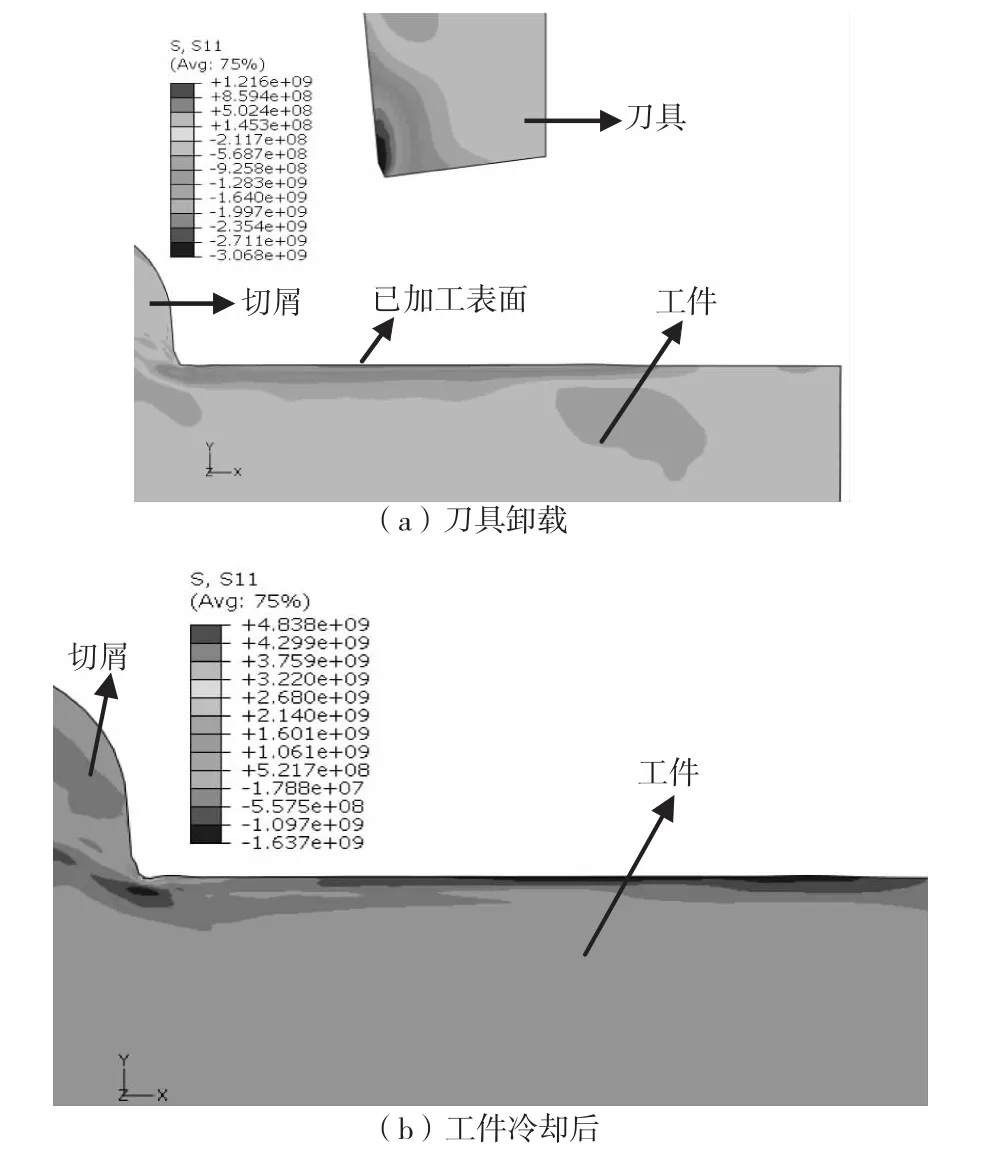

基于ABAQUSTM建立的残余应力预测模型的预测结果如图2所示。其中,图2a为切削完成刀具卸载后沿速度方向的应力云图,图2b为工件冷却至室温后沿切削速度方向的残余应力云图。从图2a、图2b对比可以看出,工件冷却前后的应力分布发生了较大变化。由此可见,冷却分析步的设置在残余应力的预测中至关重要。

图2 残余应力预测过程(切削参数见表1中的切削条件1)

1.3 高速干硬切削加工表面残余应力预测模型的验证

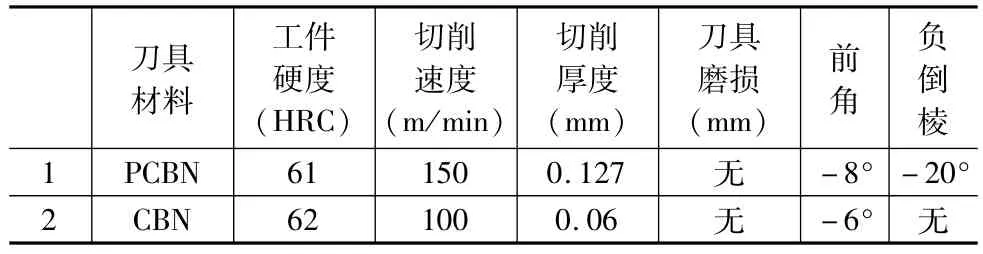

为了验证预测模型的可靠性,本文利用参考文献[9-10]的实验数据对该预测模型进行了验证。比较结果如图3a、图3b所示,实验参数如表1所示,其中第一组数据为参考文献[9]的实验参数,第二组数据为参考文献[10]的实验参数。

表1 参考文献实验参数

由图3可得模型的预测值与实验值的变化趋势具有较好的一致性,只是数值上存在一定的误差。造成这种误差的原因主要有以下几个方面:一方面,本文提出的残余应力预测模型是建立在一系列简化和假设的基础上,模拟过程中刀具的切削刃半径和后刀面磨损一直保持不变,但实际切削中刀具刃口及后刀面会产生磨损,而且工件的塑性变形呈三维流动状态,本模型没有考虑侧流现象。另外,材料的属性、摩擦系数的变化都会影响预测值的精度,这会造成预测值在一定程度上偏离实际值;另一方面,实验测量也会存在误差,测量残余应力沿深度方向的分布时,需要用电解腐蚀的方法将试样逐层剥除、逐层测试,剥层时会造成应力释放。此外加工表面的不平整会对X射线衍射造成影响,因此会对残余应力的测量带来误差。综合预测结果与实验结果的对比及误差因素分析,可以看出本文提出的预测方法可行,预测结果可靠。

图3 残余应力预测模型的验证

2 高速切削加工表面残余应力的影响因素分析

残余应力是热力因素耦合作用的结果,而切削参数对切削过程中的热力分布影响极大,因此,分析切削参数对残余应力分布的影响有重要的意义。

2.1 切削速度对残余应力分布的影响

由预测模型得到的切削速度对表面残余应力分布的影响规律如图4所示。由图4可得,随着切削速度的增大,工件表层上的残余应力数值上先减小后增大。这是因为,在较低切削速度范围内时,随着切削速度的升高,工件加工表面的温度逐渐升高,此时产生的热应变较大,因此表面的残余应力有向拉应力转变的趋势;当切削速度到达高速范围时,切削过程产生的大部分热量由切屑带走,工件加工表面的温度有所降低,热应变减小,塑性变形起主要作用,因此,工件表面易于形成残余压应力。

图4 切削速度对残余应力的影响

2.2 后刀面磨损对残余应力分布的影响

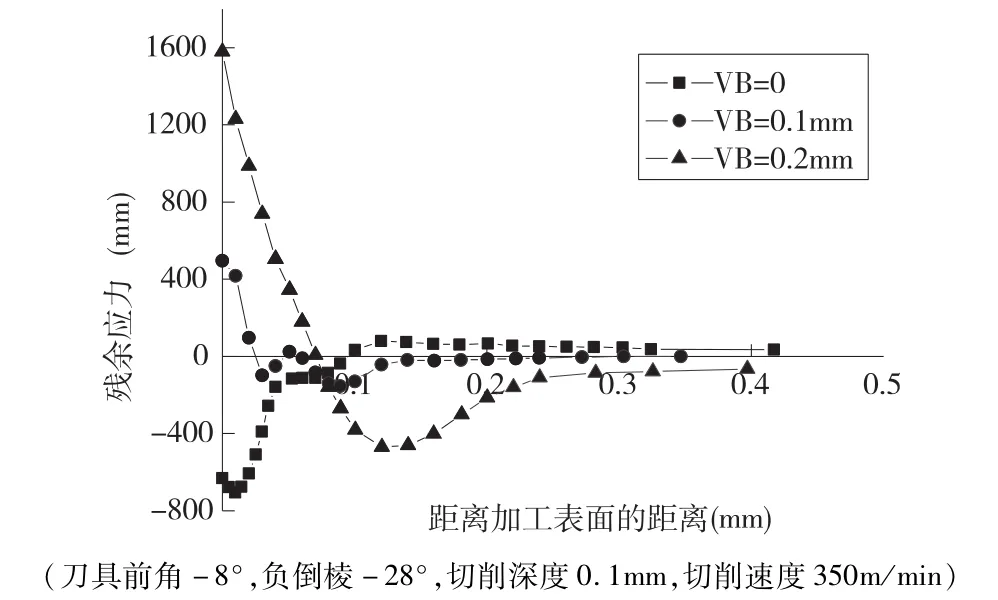

不同后刀面磨损量对加工表面残余应力的影响规律如图5所示,所比较的残余应力均为沿速度方向的残余应力。由图5可得,刀具后刀面磨损对工件残余应力分布有很大影响。后刀面磨损量增大时,残余应力的分布发生了显著的变化。从图中曲线可以看出,后刀面磨损量为0时,表层的残余应力为压应力,而后刀面磨损量为0.1mm和0.2mm时,表层残余应力则变成了拉应力,内部残余应力变为压应力。因此得出,后刀面无磨损时,工件加工表面及其下方的残余应力全为压应力,随着刀具磨损量的增大,工件表层的残余应力逐渐向拉应力转化。这是因为刀具无后刀面磨损时,切削过程产生的热量较少,工件表层热应变程度低于塑性应变,表层残余应力为压应力;随着后刀面磨损增加,后刀面-工件加工表面之间的摩擦越来越剧烈,工件表层的温升急剧升高,导致热应变程度高于塑性应变,因此,工件表层的残余应力为拉应力,里层的残余应力为压应力。

图5 后刀面磨损对残余应力的影响

2.3 切削深度对残余应力分布的影响

切削深度不同,工件的塑性变形及切削过程产生的切削热都会随之变化,从而对残余应力的分布产生影响。基于本文的预测模型得出的不同切削深度对残余应力分布的影响规律如图6所示。

图6 切削深度对残余应力分布的影响

由图6可看出,随着切削深度的增加,加工表面上的残余拉应力和残余应力层的渗透深度都有所增加。当切削深度为0.2mm时,工件中的残余应力完全为残余拉应力,会对工件的使用性能产生不利影响。造成这种现象的原因是:随着切削深度的增加,切削热明显增加,热应力引起的残余拉应力占优势,因此加工表面上的残余拉应力有所增加。另一方面,随着切削深度的增加,塑性变形区域随之增加,因此残余应力层深度也会增加。

3 结论

本文基于热-弹塑性理论和有限元软件ABAQUSTM建立了残余应力的预测模型,具体研究内容和结论如下:

(1)基于有限元分析,利用动态分析与静态分析、显式分析与隐式分析相结合的方法,建立了一种省时高效的高速干硬切削加工表面残余应力预测模型。

(2)对本文建立的残余应力预测模型进行了验证,结果表明本预测方法可行,预测结果可靠。

(3)基于本文提出的残余应力预测方法,对高速干切削淬硬轴承钢过程中切削速度、后刀面磨损和切削深度对残余应力的影响规律进行了分析。结果表明:切削速度对残余应力分布的影响不大,刀具磨损量增大时会使表面残余应力向拉应力转化,切削深度增加时会使加工表面残余拉应力和残余应力层深度都增加。

[1]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[2]Toenshoff H K,Arendt C,Ben A R.Cutting hardened steel[J].Annals of the CIRP,2000,49(2):1-19.

[3]文东辉,刘献礼,肖露,等.硬态切削机理研究的现状与发展[J].工具技术,2002,36(6):3-7.

[4]庞俊忠,王敏杰,李国和,等.高速切削淬硬钢的研究进展[J].中国机械工程,2006,17(S):421-425.

[5]Barbacki A,Kawalec M.Structural alternations in the surface layer during hard machining[J].Journal of Materials Processing Technology,1997,64:33-39.

[6]Barbacki A,Kawalec M,Hamrol A.Turning and grinding as a source of microstructural changes in the surface layer of hardened steel[J].Journal of Materials Processing Technology,2003,133:21-25.

[7]Hosseini SB,Ryttberg K,Kaminski J,et al.Characterization of the surface intergrity induced by hard turning of bainitic and martensitic AISI 52100 steel[C].5th CIRP Conference on High Performance Cutting,2012.

[8]Y Choi.Influence of a white layer on the performance of hard machined surfaces in rolling contact[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2010,224:1207-1215.

[9]Umbrello D,Outeiro JC,M’Saoubi R,et al.A numerical model incorporating the microstructure alteration for predicting residual stress in hard machining of AISI 52100 steel[J].CIRP Annals-Manufacturing Technology,2010,59:113-116.

[10]Al-Zkeri IA.Finite element modeling of hard turning[D]. Ohio:The Ohio State University,2007.

(编辑 赵蓉)(编辑 赵蓉)

Prediction of Residual Stress in Machined Surface during Dry Hard High Speed Machining

DUAN Chun-zheng,KONGWei-sen,ZHANG Fang-yuan

(School of Mechanical Engineering,Dalian University of Technology,Dalian Liaoning 116024,China)

In dry hard high speed machining,the residual stress produced in machined surface during cutting process has great impact on the use performance and working life of parts and becomes an important factor considered in optimizing machining parameters of dry hard high speed machining.Based on the thermal elastic-plastic theory and the finite element software ABAQUSTM,the prediction model of residual stress distribution in dry high speed machining of GCr15 hardened steel is established,the influence of the cutting speed,flank wear and cutting depth on the distribution of residual stress is analysed.The comparative analysis of experimental and predicted results of GCr15 hardened steel shows that this model can accurately predict residual stress distribution rule in machined surface.

dry hard high speed machining;residual stress;hardened steel;finite element modeling

TH161+.14;TG506

A

1001-2265(2015)04-0119-04 DOI:10.13462/j.cnki.mmtamt.2015.04.031

2014-09-25;

2014-11-12

国家自然科学基金资助项目(51375072)

段春争(1970—),男,黑龙江鹤岗人,大连理工大学副教授,博士,研究方向为高速切削加工理论和技术,(E-mail)duancz@dlut.edu.cn。