面向硬切削的加工过程建模与仿真研究*

2015-11-02郑华林蒲新明宗昌生毕圆圆

郑华林,蒲新明,宗昌生,毕圆圆

(西南石油大学机电工程学院,成都 610500)

面向硬切削的加工过程建模与仿真研究*

郑华林,蒲新明,宗昌生,毕圆圆

(西南石油大学机电工程学院,成都 610500)

为了研究工件硬度对硬切削过程的影响,将适用于硬切削加工过程的材料本构关系进行改造,以适应ABAQUS接口,并结合二维正交自由切削几何模型和Johnson-Cook材料累积损伤模型建立了切削不同硬度AISIH13的热力耦合有限元模型,在ABAQUS中实现了仿真。仿真表明,在其他条件不变的情况下,随工件硬度的增加,主切削力近似呈线性关系增加,背向力几乎保持不变,刀具和切屑的最高温度不断增加。通过分析切削系统温度分布和刀屑最高温度随硬度的变化规律发现,当AISIH13的硬度为62HRC时,PCBN刀具仍能满足切削要求。

硬切削;硬度;有限元仿真

0 引言

硬切削是指对高硬度(42HRC-65HRC)金属材料直接进行车削或铣削加工的先进切削加工技术[1]。在硬切削中,硬度不同,即使是同种材料,其切削加工性能也会有所不同,因此硬度是对切削过程产生影响的重要因素。现有的文献主要针对单一硬度的工件材料,研究切削参数和刀具参数对硬切削加工过程的影响。Umbrello D等[2]对AISI52100轴承钢(62HRC)的硬切削机理进行了研究;闫洪等[3]采用小进给量及较大的刀尖半径,对AISIH13热作模具钢(52HRC)的硬切削过程进行了数值仿真研究。然而,对同种材料不同硬度的工件进行硬切削研究的文献不多见。

本文首先借助最小二乘原理,对文献[4]提出的基于硬度的AISIH13热作模具钢的本构模型进行改造,得到不同硬度下材料本构模型的标准Johnson-Cook形式,以适应ABAQUS接口,然后结合切削过程仿真的其它关键技术建立了不同硬度AISIH13热作模具钢硬切削过程的热力藕合有限元模型。在此基础上研究了切削力随工件硬度的变化规律,硬切削过程中切屑和刀具的温度分布,以及切屑和刀具最高温度随工件硬度的变化规律。

1 硬切削中材料模型的建立

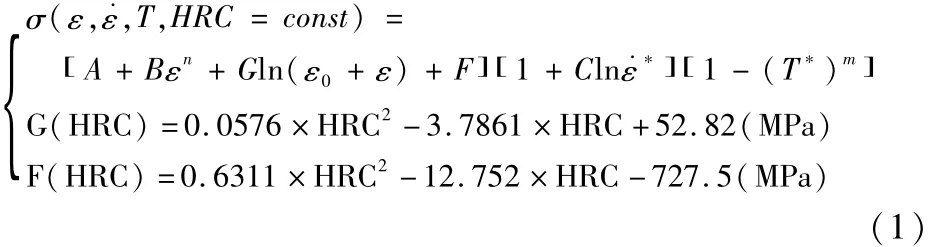

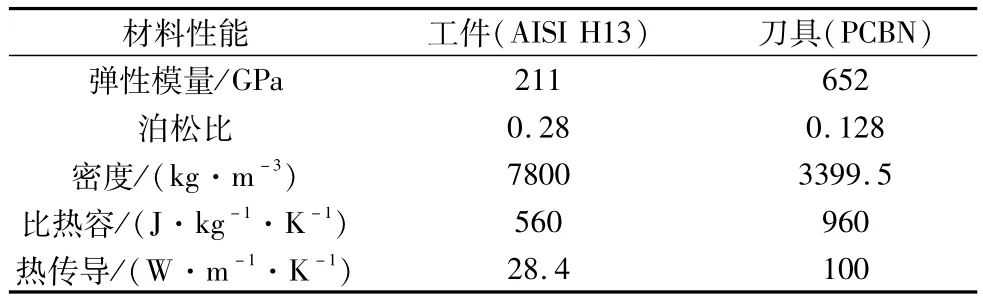

金属的切削加工属于典型的热力藕合问题,在加工的过程中,工件材料要承受大应变、高应变率以及高温的作用。在模拟金属切削成型时,Johnson-Cook材料本构模型能够比较全面地描述该过程,因此得到了广泛的应用。但是,原始的Johnson-Cook模型并没有考虑材料的硬度,在模拟硬切削加工过程时不够准确。基于此,Yan Hong等[4]对AISI H13的原始Johnson-Cook模型进行了修正,修正后的模型包含材料的硬度,如式(1)所示。

式中,A,B,n,C,m为AISIH13的硬度为46HRC时的Johnson-Cook本构常数,其值分别为A=908.54MPa,B=321.39MPa,n=0.278,C=0.028,m=1.18;ε0为参考应变,其值为10-3;为无量纲等效塑性应变率;T*为同源温度;F、G为材料硬度的函数,分别对材料的屈服强度和应变强化进行修正。

式(1)中第1式的应变强化部分σ(ε,HRC= const)=[A+Bεn+G ln(ε0+ε)+F]不适应ABAQUS接口,为解决这一问题,本文借助最小二乘原理,用曲线最佳逼近原硬化曲线。其具体步骤如下:

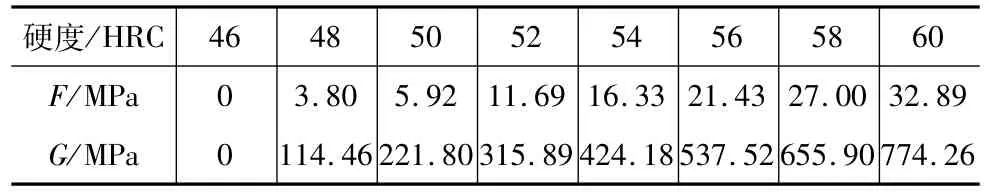

①根据式(1)中的2、3两式和文献[4]中的相关参数合理确定AISIH13热作模具钢8种不同硬度下的F和G值,如表1所示。

表1 AISIH13不同硬度下的F和G值

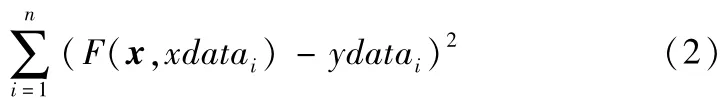

②根据最小二乘原理,用幂函数的形式向原来复杂的硬化曲线表达式逼近,过程如下[5]:

设已知 xdata=(xdata1,xdata2,…,xdatan),ydata =(ydata1,ydata2,…,ydatan),求含参量F(x,xdata)=(F(x,xdata1),F(x,xdata2),…,F(x,xdatan))T中的参变量x(向量),使得式(2)的值最小:

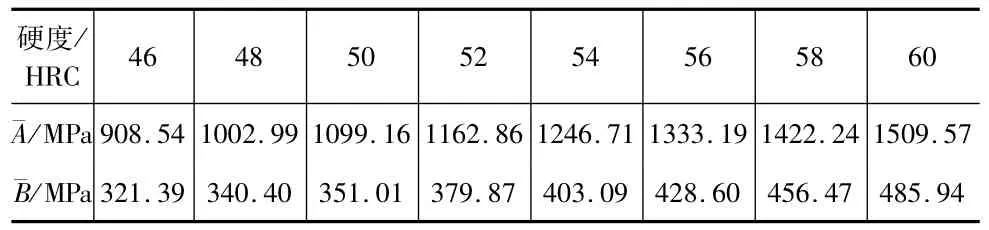

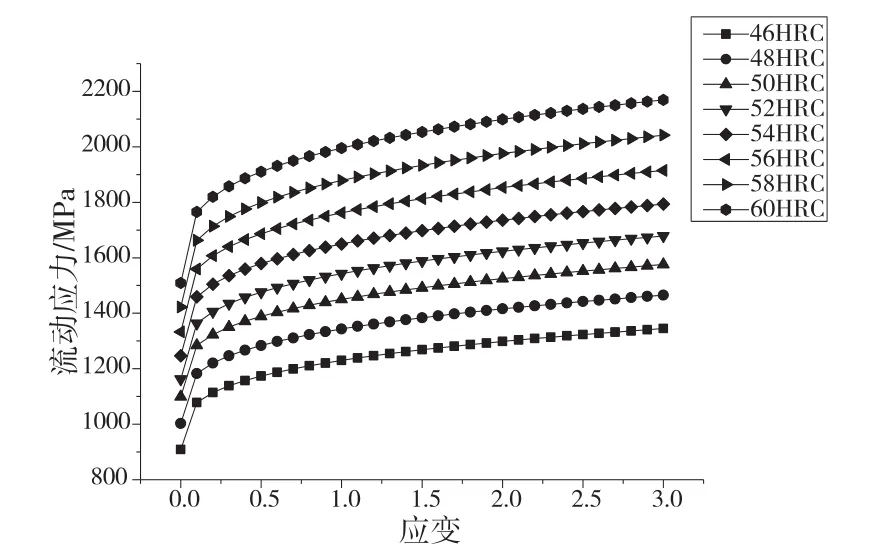

本问题中,取xdata=(0,0.1,0.2,…,3)为各点的应变值;ydata为原硬化曲线在xdata对应点的值;。最后求得时,不同硬度下的值,如表2所示;图1为˙ε=1/s,T=20℃时各种硬度下材料的硬化曲线,经计算,相对于原硬化曲线而言,其拟合优度R-square最小为0.9906,逼近效果较好,能满足后续的计算精度。

表2 幂函数形式的硬化曲线常数(=1/s,T=20℃)

表2 幂函数形式的硬化曲线常数(=1/s,T=20℃)

46 48 50 52 54 56 58 60 ¯A硬度/ HRC /MP a908.54 1002.99 1099.16 1162.86 1246.71 1333.19 1422.24 1509.57 ¯B/MP a 321.39 340.40 351.01 379.87 403.09 428.60 456.47 485.94

图1 AISIH13不同硬度下的硬化曲线(=1/s,T=20℃)

至此,不同硬度下材料本构关系的标准Johnson-Cook形式如下:

2 有限元模型的建立

2.1 几何模型

将硬切削过程简化为二维正交自由切削模型,该模型分为4个部分,即未变形切削层、断裂层、工件和刀具,如图2所示。工件长度为5mm,宽度为2mm,工件底部和左右两边结点完全固定;切屑层厚度为0.15mm,工件宽度远大于切屑层厚,有利于减小工件底部的边界条件对结果的影响;为了防止网格畸变,切屑的网格划分方向与水平方向有一定的夹角;刀具前角为0°,后角为10°;假设刀具为刚体,切削每种硬度的材料时,给刀具整体施加水平向左、大小为600 m/min的速度。

图2 二维正交自由切削模型

2.2 刀具和工件材料的力学和物理性能

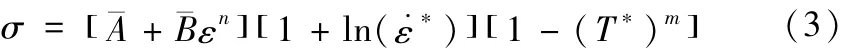

工件材料为AISIH13热作模具钢,刀具材料为聚晶立方氮化硼(PCBN),两者的力学和物理性能参数见表3,假设不同硬度工件材料的力学和物理性能参数不变。

表3 刀具和工件材料的力学和物理性能参数[3]

2.3 工件材料的本构及损伤模型

如第1节所述,选用Johnson-Cook模型描述AISIH13在大应变、高应变率和高温条件下的本构行为,不同硬度工件材料的本构常数变化情况见表2,假设在切削过程中工件硬度均匀且不发生变化。

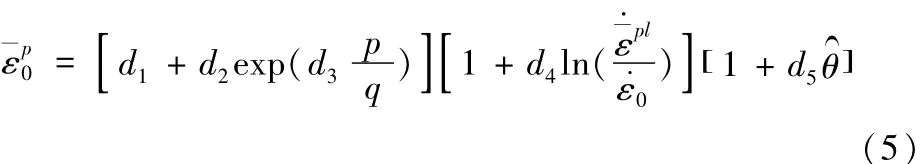

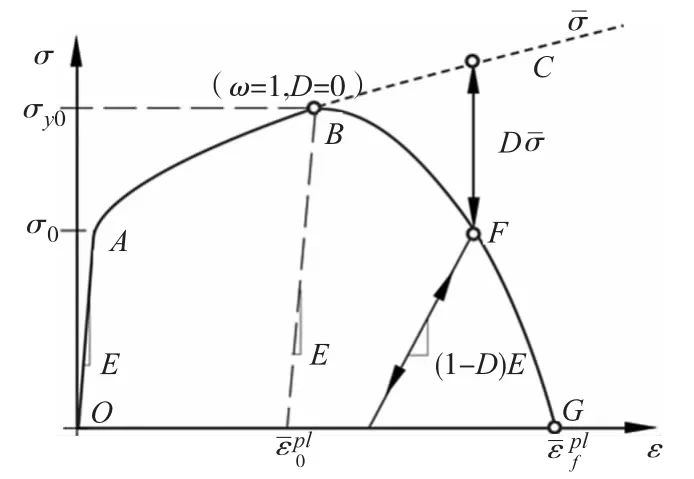

切屑的形成基于所定义的材料损伤模型。在ABAQUS中,材料的损伤定义为屈服应力的软化和弹性的退化[7]。如图3所示,曲线OABC为没有损伤的应力应变曲线,OABFG为存在损伤的应力应变曲线。B点为损伤初始点,此时,参数ω=1,整体损伤变量D=0,其中参数ω由式(4)决定。从B到G,参数D不断增大,材料刚度按(1-D)E这一规律不断退化,材料的屈服强度按这一规律不断减小,在G点 D=1,此时材料刚度和屈服强度都为0,材料完全失效,通过ABAQUS的单元删除命令即可实现切屑的分离,从而模拟切屑的形成。

式中,d1,d2,d3,d4,d5为Johnson-Cook损伤模型常数,其值分别为-0.8,2.1,-0.5,0.0002,0.61[8]。同时,为简化模型,假设不同硬度材料的Johnson-Cook累积损伤模型常数不变。p为静水压力,q为Mises等效应力。为参考应变率,为等效塑性应变率。与材料本构模型即式(3)中T*的含义完全相同。

图3 带有损伤演化的应力应变曲线

3 仿真结果分析及讨论

3.1 切削力

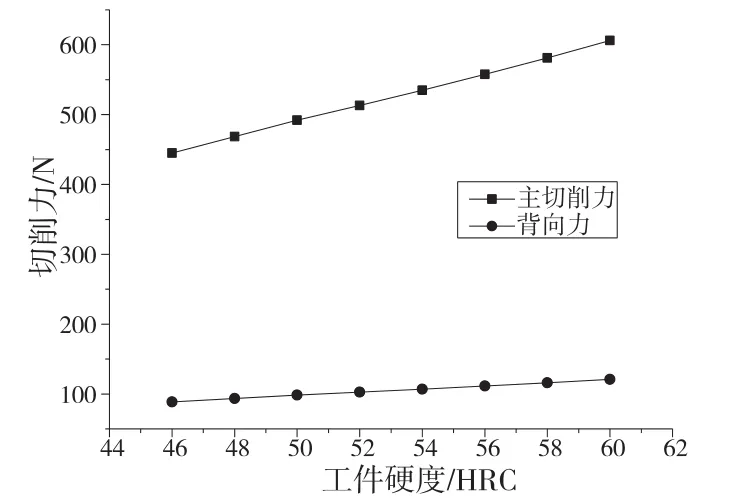

通过ABAQUS后处理,获得切削达到稳定状态后各分析步输出的切削力,并取其平均值,得到切削速度为600m/min时,切削不同硬度AISIH13热作模具钢的平均主切削力和平均背向力,如图4所示。从图中可以看出:主切削力随工件硬度的增加近似呈线性关系增加;背向力随工件硬度的增加几乎保持不变。

提取切削速度为600m/min,不同硬度材料切削模型同一分析步的结果,其Tresca应力云图如图5所示。从图中可以看出,虽然各模型的应力分布相似,但切削层金属(以第一变形区为代表)的最大剪应力随硬度的增加而增加,这是由于随工件硬度的增加,其加工硬化程度也随之增加(由图1可知)。而由理论分析可知,主切削力的主要来源为切削层金属的弹塑性抗力,因此,在同一切削速度下,工件硬度越高,主切削力越大。

图4 切削力随工件硬度的变化情况

图5 不同硬度同一分析步应力分布比较(单位:Pa)

3.2 切削温度

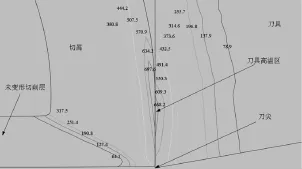

工件硬度为46HRC时,切削系统的温度分布如图6所示。从图中可以看出,第二变形区的温度要比主剪切变形区的温度大,其主要原因是在第二变形区,切屑与刀具前刀面剧烈摩擦产生大量的热;整个切削系统的最高温度出现在刀屑接触区域中,并且在刀屑接触区刀具和切屑的温度相差不大;刀具的最高温度区域处于与刀尖有一定距离的前刀面上,这与文献[9]的研究结论基本一致。

图6 硬切削AISIH13(46HRC)时切削系统的温度分布(单位:℃)

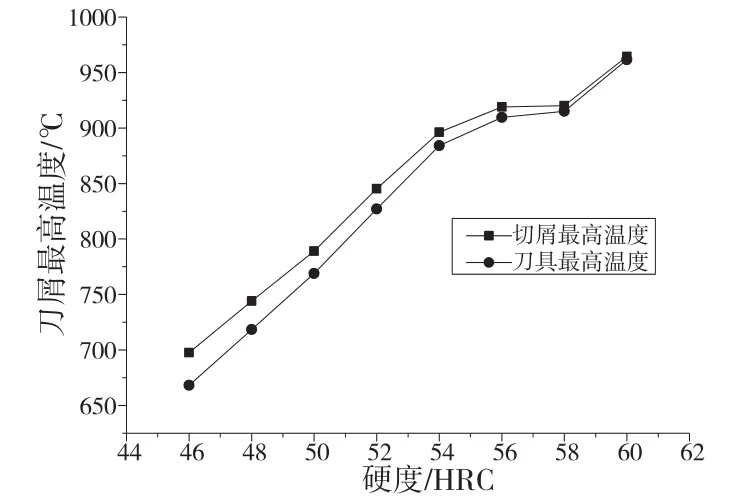

图7为同一条件下刀具和切屑最高温度随工件硬度的变化情况,从图中可以看出,切屑最高温度始终略大于刀具最高温度,但两者相差不大,刀具和切屑的最高温度随工件硬度的增加而不断增加,工件硬度在54~58HRC这一区间时,刀具和切屑最高温度增加的速率比在其他区间慢。当工件硬度为62HRC时,刀具最高温度达到961.7℃。PCBN刀具在800℃时的硬度高于陶瓷刀具和硬质合金的常温硬度,耐热性可达1400℃~1500℃[10],因此当工件硬度为 62HR时,PCBN刀具仍然能满足切削要求。

图7 刀具和切屑最高温度随工件硬度的变化

4 结论

(1)通过最小二乘原理处理后获得的不同硬度AISIH13的幂函数形式的硬化曲线与文献[4]中的硬化曲线有较好的一致性,可以在通用有限元软件ABAQUS中直接对其进行定义。

(2)主切削力的主要来源是切削层金属的弹塑性变形产生的抗力,而切削层金属的弹塑性变形抗力受材料加工硬化程度的影响,且AISIH13工件硬度越高其加工硬化越严重,所以在其他条件不变的情况下,主切削力随工件硬度的增加而增加。

(3)刀具的最高温度区域处于与刀尖有一定距离的前刀面上;切屑和刀具的最高温度随工件硬度的增加而增加,当工件硬度为62HRC时,PCBN刀具仍然能满足切削要求。

[1]李迎.硬切削加工技术的研究现状与发展趋势[J].组合机床与自动化加工技术,2011(6):107-112.

[2]Umbrello D,Hua J,ShivpuriR.Hardness-based flow stress and fracturemodels for numerical simulation of hard machining AISI 52100 bearing steel[J].Materials Science and Engineering:A,2004,374(1):90-100.

[3]闫洪,夏巨湛.H13淬硬模具钢精车过程的数值模拟[J].中国机械工程,2005,16(11):985-989.

[4]YAN Hong,QIAN Guohua,HU Qiang.Developmentof flow stress of AISIH13 die steel in hard machining[J].Journal ofWuhan University of Technology-Mater.Sci.Ed.,2007,22(2):187-190.

[5]赵静,但琦.数学建模与数学实验[M].北京:高等教育出版社,2008.

[6]Umbrello D,Rizzuti S,Outeiro JC,et al.Modeling of the flow stress for AISIH13 Tool Steel during Hard Machining Processes[C]//10th ESAFORM Conference on Material Forming.AIP Publishing,2007,907(1):775-780.

[7]Zhang Y C,Mabrouki T,Nelias D,et al.Chip formation in orthogonal cutting considering interface limiting shear stress and damage evolution based on fracture energy approach[J].Finite Elements in Analysis and Design,2011,47(7):850-863.

[8]Ng E G,Aspinwall D K.Modelling of hard partmachining[J].Journal ofMaterials Processing Technology,2002,127(2):222-229.

[9]陈涛,刘献礼,罗国涛.PCBN刀具硬态切削淬硬轴承钢的数值模拟与实验研究[J].系统仿真学报,2009,21(17):5586-5593.

[10]刘献礼,肖露,严复钢,等.PCBN刀具的发展性能及应用[J].现代制造工程,2002(1):37-39.

(编辑 赵蓉)

Study on Process M odeling and Sim ulation for Hard Turning

ZHENG Hua-lin,PU Xin-ming,ZONG Chang-sheng,BIYuan-yuan

(School of Mechatronic Engineering,Southwest Petroleum University,Chengdu 610500,China)

In order to research the influence of workpiece hardness on hard cutting processes,the constitutive relation,suitable for the hard cutting processes,was transformed into the one that adapts to the ABAQUS interface,and then,the geometry model of two-dimensional orthogonal free cutting and the Johnson-Cookmaterial cumulative damagemodelwere also utilized to establish coupled thermal-mechanical finite elementmodels for cutting AISIH13 steel under a w ide range of hardness values.Simulationswere successfully achieved in ABAQUS.According to the simulation results,themain cutting forces geta approximately linear increase,the radial forces almost keep constant,and the highest temperature of the tool and chip increases,w ith the increase of AISIH13 steelhardnessunder a certain condition.It is also found that the PCBN tool can stillmeet the requirements of cutting when the hardness of AISIH13 is62HRC,according to the analysis of the temperature distribution of the cutting system and the changes of the highest temperature on the tool and chipw ith the changes ofworkpiece hardness.

hard cutting;hardness;finite element simulation

TH164;TG506

A

1001-2265(2015)08-0124-03 DOI:10.13462/j.cnki.mmtamt.2015.08.032

2014-11-13;

2014-12-12

西南石油大学机电工程学院研究生创新基金(CX2014SY37);“石油天然气装备”教育部重点实验室开放基金(OGE201401-01);四川省教育厅自然科学基金重点项目(13ZA0178)

郑华林(1965-),男,四川南充人,西南石油大学教授,博导,博士,研究方向为先进制造技术,(E-mail)zhl@swpu.edu.cn;通讯作者:蒲新明(1989-),男,四川巴中人,西南石油大学硕士研究生,研究方向为先进制造技术,(E-mail)357928968@qq.com。