基于Plant Simulation的白车身侧围焊装线仿真与优化*

2015-11-02林巨广,武文杰,蔡磊等

基于Plant Simulation的白车身侧围焊装线仿真与优化*

林巨广,武文杰,蔡 磊,刘马林,姜志文

(合肥工业大学机械与汽车工程学院,合肥 230009)

虚拟仿真技术是目前对焊装生产线进行工艺规划的主要手段。在分析某汽车白车身侧围焊装线的基础上,利用仿真软件Plant Simulation对侧围焊装线建立离散系统仿真模型,对设备工作情况和瓶颈工位进行分析,评估焊装线生产能力;通过设计ExperimentManager分析模块中的多因子试验,将焊装线产量作为指标,暂存区容量及添加位置作为影响因子,对暂存区的配置进行研究。结果表明合适的暂存区容量和添加位置能极大提高焊装线生产能力,为焊装线的优化提供理论依据和科学参考。

Plant Simulation;虚拟仿真;侧围焊装线;多因子试验;暂存区

0 引言

白车身焊装作为汽车四大工艺之一,是一种典型的离散事件动态系统,其工艺和设备水平对车身质量有着十分重要的影响,现在各车企多采用机器人为主的自动化焊装线[1]。通过对机器人、输送线、夹具、焊枪等设备的联控,提高了自动化程度和生产效率。其中,工艺规划和节拍的合理性直接影响了白车身制造的精度和生产周期。

目前国内的汽车焊装生产线往往以经验为首,仅仅给出了粗略的生产节拍表,并没有具体的设备使用情况、设备故障情况及加工工位具体选择等计划;而且生产计划的变动很难跟上具体的生产要求,生产过程中出现的瓶颈问题难以得到及时解决,这样就出现了资源浪费的现象。随着计算机虚拟建模仿真技术的飞跃式发展,为解决这些问题提供了极大的可能。

1 仿真模型的分析

1.1 仿真平台的选择

目前面向对象的可视化建模仿真软件广泛应用于离散事件系统仿真,如Plant Simulation、witness、flexsim等,它们能为生产线和生产过程建立结构层次分明的仿真模型,用户界面直观灵活,可以同时模拟3D和2D的动画显示,以便对仿真系统过程进行实时的跟踪和分析,极大提高了仿真效率。

本文采用Siemens(西门子)公司的Tecnomatix Plant Simulation软件作为仿真平台。作为数字化制造领域领先的系统软件,它是一款面向对象的离散事件动态系统仿真软件,是工厂生产线及物流规划过程仿真和优化的最佳解决软件之一,通过对生产线的实时建模,可以分析企业生产中的生产瓶颈,并为生产线的改进和效率的提高提供可观的可供选择的图示分析和数据。

1.2 某车型白车身侧围焊装线的结构布局

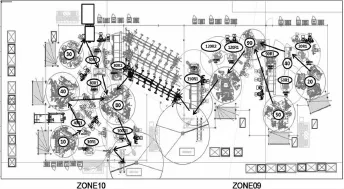

白车身焊装线中,侧围内板总成常在总拼工位上件,侧围内板总成的定位和焊接对整车的外观和精度影响很大。图1为某车型白车身侧围内板机器人总成焊装线。

图1 某车型白车身侧围内板机器人总成焊装线

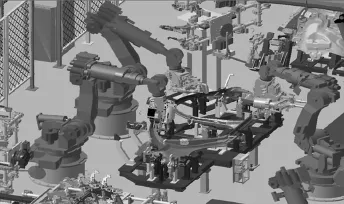

如图1所示,侧围内板总成焊装线由ZONE09和ZONE10两个区域组成,共计 10个工位。其中ZONE09为左右后轮罩加强板总成,ZONE10为侧围内板总成。左右后轮罩加强板在ZONE09的STN150工位焊接组装完成后,由积放式输送机运输到ZONE10的STN080工位继续加工。10个工位全部采用机器人焊接,每个工位由若干机器人、夹具和抓具组成。其中ZONE10的STN100工位焊接工作站如图2所示。

图2 STN100工位焊接工作站

表1为10个工位的生产节拍及Availability和MTTR等信息统计。Availability项指可用性比率,指物流对象的正常工作时间占总时间的百分比,即设备不发生故障的比率;MTTR项指平均修复时间,表示设备故障发生后平均需要多长时间能够修复工作。由于焊装线实际生产中的工位设备肯定会发生故障,因此采用可用性比率(Availability)和平均修复时间(MTTR)来仿真故障。

表1 白车身左侧侧围焊装线生产节拍表

2 仿真模型的建立

白车身焊装生产线建模是宏观的虚拟制造,基于生产线布置、工位衔接和流水作业生产,是典型的离散事件系统仿真。利用Plant Simulation提供的模型库,建立系统的仿真模型。图3是白车身侧围焊装线系统2D仿真视图。

图3 白车身侧围焊装线系统2D仿真视图

白车身板件由白车身板件源(Source)按要求参数的时间间隔均匀产生,用Mus下的Entity表示;每个工位用处理单元(Assembly)表示;积放式输送机APC用具有一定长度和速度的Line表示,根据项目实际要求,设置APC长度为8m,输送速度为0.1m/s。

由于焊装线和工作站都会有正常的上下班时间和休息日。使用ShiftCalendar对象,能够自动控制物流对象和资源对象在工作时间生产,在非工作时间暂停生产,从而使仿真结果更加符合实际生产。

图3中BottleneckAnalyzer为瓶颈分析模块,用来分析焊装线中每个工位的具体工作情况,从而确定瓶颈工位。

图3中ExperimentManager为实验设计模块,能够自动改变对象使用的随机数流序号,从而获得更加准确的具有统计学意义的仿真结果;同时可以设计因子实验,研究模型中多个参数的具体关系。

图3中Method是一段能够被调用的SimTalk语言程序,对物流对象实行控制功能。如下所示为模型中RESET(复位)功能控制程序:

3 仿真结果分析

根据项目实际要求,将仿真时间设定为一周,其中一周中的排班计划如图4所示。

图4 排班计划

如图4所示,每周的工作时间是周一至周五,周六和周日为法定休息时间,每天的工作时间是三班轮换,Pauses表示一班中休息时间,在休息时间之内,整个系统将会停止工作。

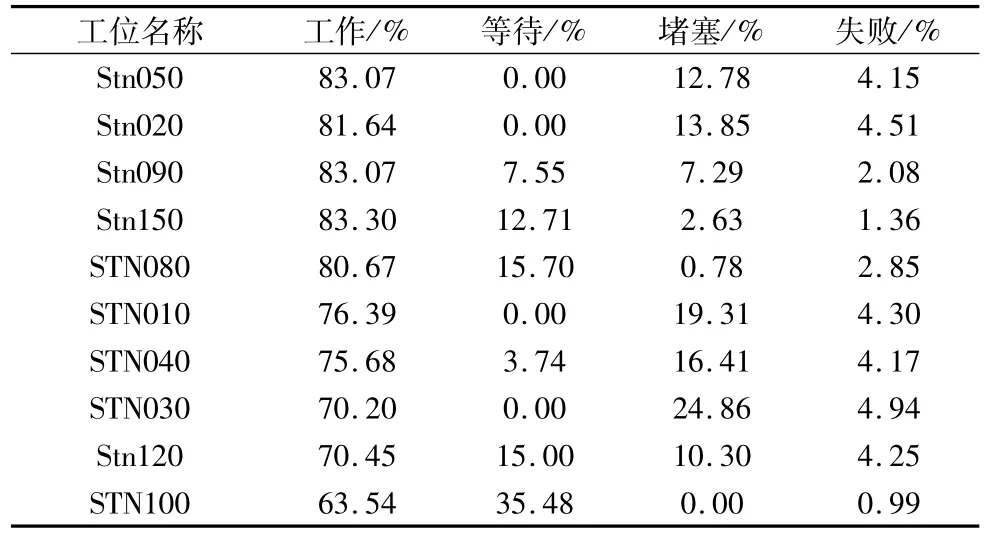

运行仿真模型,得到当生产时间为一周时:焊装线产量为1808件,生产周期为210s,JPH(Job per Hour)为17。由BottleneckAnalyzer瓶颈分析模块得到10个工位的具体工作情况如表2所示。

表2 工位工作情况

如表2所示,stn120、STN030和STN100工位工作效率偏低,且 STN030工位堵塞情况很严重,高达24.86%,确定stn120、STN030和STN100工位为瓶颈工位。表1生产节拍表显示,这三个工位生产节拍均比其他工位低,说明仿真结果与实际情况相符,可信度较高。由于焊装线的节拍不平衡,为消除瓶颈工位,提高焊装线产量,传统方法需要重新对这三个工位进行工艺规划,提高瓶颈工位生产节拍。

4 仿真优化

实际焊装线生产规划中,每个工位均由若干个机器人、夹具和抓具组成,单纯更改工位节拍需要重新进行工艺规划,然后利用ROBCAD或Process Simulate等专业软件进行仿真模拟,这样会耗费了大量的人力物力,延长研发周期。一般在工业工程领域,为了减小瓶颈单元的影响,同时平衡生产节拍,可以在瓶颈工位前添加暂存区,加大暂存区的容量,对提高生产线的产量有很大帮助;但考虑实际成本,暂存区不能盲目设置,容量也不能太大。下文将焊装线产量作为指标,通过设计两个实验得到暂存区容量和添加位置对产量的影响。

4.1 单因子多水平试验确定暂存区容量

在软件中更改仿真模型,分别在每个工位前依次添加暂存区Buffer。打开软件ExperimentManager试验模块,单击Output Values,在弹出对话框中设置焊装线产量为输出;单击Input Values,设置暂存区为单因子,暂存区容量大小为多水平,选取1、3、5、10、15、20、25、30、40、50、100共11个水平影响因素。得到暂存区容量大小和产量的关系如图5所示。

图5 单因子多水平试验结果

如图5所示,当暂存区容量大于25时,暂存区容量的增大并不能引起产量的提高,这说明盲目增大暂存区容量没有效果。当暂存区容量在1~10之间时,产量增速很快;当暂存区容量在10~25之间时,产量变化不大,考虑到实际成本,选取暂存区容量为20。

4.2 多因子多水平试验确定暂存区添加位置

将添加的暂存区编号为从BF1至BF8,单击Input Values选项,设置这8个暂存区为多因子;多水平影响因素设置如表3所示。

表3 多因子多水平因素表

续表

运行试验,得到仿真试验结果如图6所示。

图6 多因子多水平试验结果

如图6所示,第9~17组实验和第25~33组实验中的产量变化不大,说明暂存区BF1、BF2、BF7、BF8不是影响产量的主要因素,对焊装线产量的贡献很小,可以去掉,从而得到有效的暂存区添加位置。

保留暂存区BF3、BF4、BF5、BF6,设置容量为20,得到仿真时间为一周时:焊装线产量为1993,生产周期为190s,JPH(Job per Hour)为19,相比于没有添加暂存区时,产量提高185件,生产周期缩短20s。图7a和图7b分别是未添加暂存区和添加暂存区后焊装线各个工位实际工作情况的直观条形图。

如图7a、图7b所示,绿色条形表示该工位正常工作,黄色条形表示该工位发生堵塞,灰色条形表示该工位正在等待上一工位上件,红色条形表示该发生故障。通过对比两图,可以发现添加暂存区后,各个工位的工作效率均得到很大提高,工位堵塞情况得到缓解,瓶颈工位stn120、STN030和STN100得到消除,同时生产节拍趋于平衡。

图7 暂存区添加前后焊装线工位工作情况

5 结束语

本文通过对某汽车白车身侧围内板焊接线系统的建模与仿真优化,为焊装线的进一步工艺规划提供了参考。仿真结果表明:通过应用Plant Simulation软件对焊装线进行离散动态仿真,能够对生产线进行产能与设备故障分析,从而诊断出生产线中的瓶颈单元,从而加以改进优化,消除生产瓶颈,实现线体平衡,提高生产效率,缩短生产周期。这样可以为企业节省大量的物资资源,减少资金的浪费,提高经济效益,并为生产线的优化提供科学的依据。

[1]刘金汉.车身焊装生产线上多台机器人应用技术的研究[J].机器人,2002,24(1):20-25.

[2]鲍婷洁,佩煌.基于eM-Plant的汽车车身焊装线系统仿真技术研究[J].工业控制计算机,2010,23(12):7-9.

[3]李华,王淑营.基于eM-Plant的中小型汽车焊装生产线仿真模拟研究[J].长春大学学报,2013,23(6):680-684.

[4]王治军.基于Em-Plant汽车后桥装配线系统建模与仿真技术研究[J].装备制造技术,2009(8):12-15.

[5]姚海凤,冯勋省.基于eM-Plant的汽车零部件生产线平衡技术的仿真研究.企业物流,2010(6):114-120.

[6]孟凡力,谈大龙.装配系统中缓存区容量的研究[J].计算机集成制造系统,2005,11(11):1609-1615.

[7]林巨广,邱栋荣.白车身侧围预拼抓具的设计与优化[J].组合机床与自动化加工技术,2013,12(12):120-125.

[8]施於人,邓易元.eM-Plant仿真技术教程[M].北京:北京希望电子出版社,2009.

[9]周金平,汪锐.生产系统仿真-Plant Simualtion应用教程[M].北京:电子工业出版社,2011.

[10]杨蕾.基于emplant平台的车身焊装线建模、仿真与优化[D].济南:山东大学,2010.

[11]Chaharsooghi SK,NahavandiN.Buffer Allocation Problem,amHeuristicmApproach[J].Scientiam Iranica,2003,4(10):401-409.

[12]Rekiek B,Pierre De Lit,Delchambre A.Designing mixerproduct assembly lines[J].IEEE Transactions and Automation,2003,3(16):268-296.

(编辑 赵蓉)

Simulation and Optim ization of Body Side W elding Line in BIW Based on Plant Simulation

LIN Ju-guang,WUWen-jie,CAILei,LIU Ma-lin,JIANG Zhi-wen

(School of Mechanical and Automobile Engineering,Hefei University of Technology,Hefei20009,China)

At present,technology of virtual simulation is an effective approach to make process planning for welding line.Based on analysis of an automobile’s body sidewelding line,this paper use simulation software Plant Simulation to establish a discrete system simulationmodel,according to the simulation results it can analyse the equipmentworking condition and bottleneck station,then assess the production capacity of welding line;Then this paper studies the allocation of buffer,using production as the target and buffer cpacity w ith add location as the influence factor through the design ofmultiple-level experiment in ExperimentManager analysismodule.The results show that approprite buffer capacity and add location can enhance the production capacity of welding line greatly,thus offer a theoretical foundation and scientific reference for the optimization of welding line.

Plant Simulation;virtual simulation;body side welding line;multiple-level experiment;buffer

TH181;TG506

A

1001-2265(2015)08-0111-04 DOI:10.13462/j.cnki.mmtamt.2015.08.029

2014-10-27;

2014-11-24

国家科技支撑项目(2012BAF06B01);国家智能制造装备发展专项项目(发改办高技[2011]2548号)

林巨广(1963-),男,安徽霍邱人,合肥工业大学教授,博士生导师,研究方向为汽车自动化装备,汽车试验台;通讯作者:武文杰(1990-),男,河北秦皇岛人,合肥工业大学硕士研究生,研究方向为白车身焊装、有限元仿真,(E-mail)stdwuwenjie@163.com。