大型轴类工件径向圆跳动非接触检测方法的研究*

2015-11-02宋起,单东日

大型轴类工件径向圆跳动非接触检测方法的研究*

宋 起,单东日

(齐鲁工业大学机械与汽车工程学院,济南 250353)

针对大型轴类工件形位误差测量中不能满足生产加工节拍,测量数据不能实时反馈的问题,提出并且分析了两种非接触测量方法,建立了测量数据在单一误差、多重误差叠加下的数学模型。在实例中,根据某集团生产的C型重卡驱动桥壳的实测数据,进行了MATLAB仿真,建立了单一、多重误差叠加后的数据与回转角度的函数关系图,根据实际情况分离了部分误差,结果表明两种方法在实际测量中具有可行性、相互替代性,实现了快速又不失准确的评价桥壳径向圆跳动误差,并为求解此类工程问题提供了新途径。

大型轴类工件;径向圆跳动;非接触测量方法;组合误差

0 引言

中华人民共和国国家标准中圆跳动的定义为:被测实际要素绕基准轴线回转一周的过程中,指示器的最大读数与最小读数之差。径向圆跳动的公差带为在任一垂直于基准轴线的横截面内、半径差等于公差值t、圆心在基准轴线上的两同心圆所限定的区域。实际测量中,工件截面的回转中心与实际圆心存在偏差,所以径向圆跳动误差包括工件的截面圆度误差与截面偏心误差。

目前,国内外形位误差主要检测方法有圆度仪与三坐标测量机检测法;基于图像处理的检测方法;基于多关节坐标测量系统的检测方法;激光衍射法、激光反射法和激光干涉法;在线主动检测方法等。在国内,尤其在大型轴类工件的检测中,基本全部采用手工测量方式,如直径测量用大型游标卡尺,外径千分尺;径向圆跳动误差、圆度误差检测用百分表、千分表人工测量。大型轴类工件测量手段落后,测量方法研究进展缓慢。

1 非接触测量方法原理

1.1 激光位移传感器测量法

如图1,激光位移传感器M发出的激光线为Y轴,截面回转中心O为原点,O1为实际圆心,逆时针回转。激光位移传感器在此处调零,截面回转一周,激光位移传感器可以得到位移的最大数值与最小数值,两个数值的差值为该截面径向圆跳动误差。

图1 激光位移传感器测量示意图

1.2 高精度CCD测微计测量法

如图2,M1、M2为某品牌的高精度CCD测微计,水平且垂直回转轴线安装,M1发射激光束,M2接受激光束,当圆截面轮廓部分进入激光束扫描范围内,测微计可以准确获得激光束被遮挡的长度,检测精度可以达到±2μm。图2中垂直于激光束且经过回转中心O的直线为Y轴,O为原点,O1为实际圆心。传感器安装时可以获到高精度CCD测微计激光束最上边缘与回转圆心O的距离,设为L,测量中,测微计显示的激光束被遮挡长度的数据加上已知的安装长度L,即为此时该截面轮廓下边缘距离X轴的最大距离L1,即图2中B1A2的长度。测量过程中,工件逆时针回转一周,可以计算得到该截面与X轴距离的两个最值,两个数值的差值为该截面径向圆跳动误差。

图2 高精度CCD测微计测量示意图

因为实际测量中回转中心与实际圆心存在偏心情况,所以OA1与B1A2的长度不相等。

按照跳动误差的定义与径向圆跳动的公差带范围,分析1.1与1.2两种测量方法。1.1中激光位移传感器的测量是基于回转中心的半径变化量,图1中OA1为基于回转中心的半径,因此符合跳动误差定义要求。1.2中高精度CCD测微计测量的数值为基于截面轮廓下边缘距离X轴的最大长度变化量,图2中的B1A2为此刻的截面下边缘轮廓距离X轴的长度最大值,因此不符合跳动误差定义要求。

从圆跳动定义上分析,激光位移传感器测量法符合定义要求,高精度CCD测微计测量法不符合定义要求。

2 测量数据数学模型的建立

2.1 圆截面没有圆度误差、只有偏心误差时

2.1.1 激光位移传感器测量法

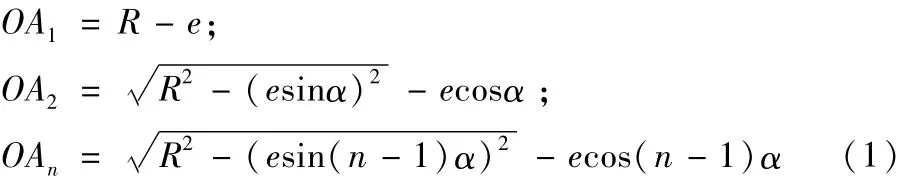

如图3,为该截面圆以回转中心O为基点,逆时针旋转角度α后的位置。设上述圆截面的半径为R、截面回转中心与实际圆心偏心距离为e,A2C2与O1C2垂直。可以得到下列基于回转中心O的半径值为:

图3 激光位移传感器测量示意图

2.1.2 高精度CCD测微计测量法

如图2,为在初始截面的基础上,以回转中心O为基点,逆时针转动α角度后的测量截面,传感器安装时可以得到高精度CCD测微计激光束上边缘与回转中心O的距离,同样设上述圆截面的半径为R、截面回转中心与实际圆心偏心距离为e。可以得到该截面轮廓下边缘距离X轴的最大长度为:

2.2 截面圆没有偏心情况、有圆度误差的情况

2.2.1 工件表面轮廓的形状

如图4,工件表面的几何形状总误差由表面粗糙度、波纹度和形状误差组成,在测量截面轮廓曲线时,可以去除要求外的成分,从而对我们需要的参数进行评定。通常可按相邻两波峰或波谷之间的距离大小来区分。将波距小于1mm的划分为表面粗糙度范围;波距在1~10mm之间的划分为波度范围;波距在10mm以上的为形状误差。

所以,测量时只考虑工件形状误差。

图4 工件表面的粗糙度、波度与形状误差

2.2.2 激光位移传感器测量法

如图5,O为实际圆心,也是截面回转中心。截面轮廓边缘规则的部分为以O为圆心的理想圆轮廓,不规则的部分为圆度误差,理想半径为R。激光位移传感器入射光线为y轴,实际圆心O为原点,则激光位移传感器入射线接触到的截面轮廓点为A1,A1与理想圆的距离为偏差ε1,L1=OA1=R+ε1,则Ln=R+εn。假设圆度误差为0.1mm。则径向圆跳动误差为Lmax-Lmin=0.1mm。即圆度误差等于径向圆跳动误差。

图5 激光位移传感器测量有圆度误差的截面

2.2.3 新型径向圆跳动测量法

如图6,理想半径为R,A1距离理想圆的距离为偏差ε1,L1=OA1=R+ε1,Ln=R+εn。假设圆度误差为0.1mm,则Lmax-Lmin=0.1mm。即此截面的的圆度误差等于径向圆跳动误差。

图6 高精度CCD测微计测量有圆度误差的截面

在实际测量中,可能会出现需要测量的点被遮挡的现象。如图6中,OA1与OB1的角度为α,需要测量的是OA1的距离,而测量中M1发出的激光束被B1点遮挡,造成测量误差增大的情况。被遮挡造成的误差是否可以忽略,与工件半径以及圆度误差大小有影响,故需要在实际测量环境中进行分析。

3 实例

应工程要求,现需对某汽车集团生产的C型桥壳轴颈的径向圆跳动误差测量,已知轴颈直径为130mm,径向跳动公差要求0.1mm。

3.1 轴颈没有圆度误差,只有偏心误差

测量时,假设轴颈没有圆度误差,只有偏心误差,即轴颈某截面的回转中心与实际圆心的偏心在0.05mm的范围内,半径为R。在偏心最大条件下,e= 0.05mm。

图7 两种测量方法

如图7,为在没有圆度误差的情况下,两种测量方法获得数据的最大差值位置。OA0=65mm,O1BO=,C型桥壳轴颈在没有圆度误差的情况下,某截面的偏心距离OO1最大可为0.05mm,则O1B0= 64.99998077mm,此时,两个传感器测量的数据OA0、O1B0的长度差值很小,与径向圆跳动要求量不在同一个数量级上,可以忽略,故初步判定在截面圆没有圆度误差的情况下,高精度CCD测微计可以代替单个激光位移传感器测量截面径向圆跳动。

将R=65mm,e=0.05mm带入公式(1),利用激光位移传感器测量法得到的相对回转中心的半径值为:

将R=65mm,e=0.05mm带入公式(2),得到高精度CCD测微计测量该截面基于轮廓下边缘距离X轴的最大长度为:

MATLAB计算公式(3)、(4)在区间α∈(0,2π)内OAn与Ln的最值,最大值均为65.05mm,最小值均为64.9500mm,所以,这个截面圆的径向圆跳动误差为max-min=0.1mm。

图8 函数曲线图

如图8,为两种测量方法获得的数据与转角α之间的函数关系图,星号为利用激光位移传感器测量得到的数据曲线,黑色连续曲线为利用高精度CCD测微计测量得到的数据曲线。在小误差理论的基础上,两种方法的测量数据与测量转角α的关系曲线图完全一致。

3.2 实际截面圆存在圆度误差与偏心误差

图9 圆度误差的正弦函数图

3.2.1 激光位移传感器法

在实际测量中,用激光位移传感器法获得的数据,是在没有圆度误差时获得的基于回转中心的数据与相应转角的圆度误差正弦函数式叠加而成,公式为

3.2.2 高精度CCD测微计

在2.2.3中分析了利用高精度CCD测微计获得测量数据时,有可能会产生需要被测量的点被遮挡的问题,如图6所示。在测量C桥壳轴颈径向圆跳动的时,分析这种情况。设每次转角为0.1°,即为π/1800。

分析图6可知,最容易被遮盖的理想被测点A1应为圆度误差最大的点,即图11中圆度误差曲线的波峰位置,第一个出现的波峰x坐标值为(49/4000)×π,设此时圆度误差振幅为0.05mm,已知半径R=65mm,所以,OA1=64.95mm,OB1与OA1的角度差为π/ 1800,点B1处圆度误差的x坐标值为(49/4000)× π+π/1800,计算得到圆度误差为0.0499mm,OB1的长度为理想直径R与此转角圆度误差数据的叠加,OB1=65-0.0499=64.9501mm,OB1投影到Y坐标轴上的长度为OB1×cos(π/1800)≈64.950099mm,所以A1点被B1点遮挡。

在Matlab中编程计算,设置步长为0.1°,即π/ 1800,计算圆度误差在第一个波峰与第一个波谷之间的圆度误差数值,在理想半径R=65mm的基础上叠加相应转角的圆度误差数值,得到的新数据乘以cos(i× π/1800),得到各个实际半径在Y坐标轴的上投影,如图10所示。

图10 各半径在Y轴上投影长度与转角的关系图

如图10,x坐标为1.7时,y坐标为最大值。y坐标最大值的意义为以实际圆心O为基点,与OA1逆时针相差1.7°时,此基于实际圆心的半径为OB17,实际长度为64.9791mm,此半径在Y坐标上的投影最大,投影点为图11中B17',OB17'长度为64.9538mm。原本理想的测量点A1在Y坐标上的数值为64.95mm且被遮挡,两者之差64.9538mm-64.95mm=0.0038mm,而假设的圆度误差为0.1mm,两者相比不在一个数量级上,故可以忽略某一理想被测点被其它点遮挡的情况。

图11 半径在Y轴投影的最大长度

3.2.3 实例结果分析

绘制两种方法获得的测量数据与相应转角的函数关系图,如图12,OAn为激光位移传感器测得的基于回转中心的半径值与回转角的函数关系图,Ln为高精度CCD测微计测得的基于圆截面轮廓下边缘距离X轴

高精度CCD测微计得到的数据为基于理想圆轮廓下边缘距离X轴的最大长度与该处圆度误差的叠加:的最大长度与回转角的函数关系图。OAn与Ln的长度数据均为在理想半径的基础上叠加相应转角的偏心距与圆度误差构成的。

调用Matlab中工具箱函数计算,在区间(0,2π)上,两个函数关系图的最大值均为65.100mm,最小值均为64.9081mm。最大值与最小值的差值为该截面径向圆跳动误差0.1919mm。在截面偏心距为0.05mm,圆度误差为0.1mm之内时,两种测量方法达到的效果一致。在桥壳实际测量中,径向圆跳动要求在0.1mm之内,要求截面偏心距的2倍与圆度误差相加的数值≤0.1mm,上述分析极限性的假设了截面偏心距为0.05mm,截面圆度为0.1mm,两者相加为0.2mm,所以,在实际测量C型桥壳径向圆跳动测量中,两种测量方法的测量数据之差更小,在小误差理论基础上,测量效果一致。

图12 测量数据与转角的函数关系图

4 结束语

大型轴类工件不仅尺寸大、形状复杂,而且还要考虑生产加工节拍的需求,现今的测量手段不能够满足生产加工过程中的测量任务。考虑到实际工程应用,针对大型轴类工件径向圆跳动误差,提出了两种测量方法,从国家标准中的定义出发,在理论与实际环境中进行了分析证明,以重卡驱动桥壳为例,建立了测量数据叠加多种误差之后与工件转角的函数关系图。结果表面了两种测量方法的可行性,实现了快速又不失准确的测量桥壳轴颈径向圆跳动误差,并为求解此类工程问题提供了一种新的思路。

[1]杨将新,徐旭松,曹衍龙,等.基于装配定位约束的功能公差规范设计[J].机械工程学报,2010,46(2):1-8.

[2]葛磊,邹鲲.基于Matlab的圆度误差精确评定[J].机床与液压,2011,39(22):99-101.

[3]蒋余厂,刘爱伦.基于GLR-NT的显著误差检测与数据协调[J].华东理工大学学报(自然学报),2011,37(4):502-508.

[4]袁小江.曲轴同轴度与径向圆跳动的转换测量[J].机械设计与研究,2010,26(5):98-100.

[5]张春阳,雷贤卿,李济顺,等.基于几何优化的圆度误差评定算法[J].机械工程学报,2010,46(12):8-23.

[6]孙秋成,谭庆昌,唐武生,等.基于CCD的轴颈检测方法[J].吉林大学学报(工学版),2010,40(5):1273-1277.

[7]董兆鹏,黄富贵.圆度误差测量及评定方法综述[J].工具技术,2011,45(2):14-19.

[8]郑翔,阮志强,夏卫明,等.同轴度误差最小包容圆有限元后处理算法[J].东南大学学报,2009,39(6):1156-1160.

[9]叶宗茂.用三坐标测量机正确测量同轴度误差[J].工具技术,2007,41(3):77-80.

[10]黄美发,宫文峰,陈磊磊.新一代GPS国际标准体系的研究现状与发展趋势[J].桂林电子科技大学学报,2013,33(5):402-407.

[11]胡仲勋,王伏林,周海萍.空间直线度误差评定的新算法[J].机械科学与技术,2008,27(7):879-882.

(编辑 赵蓉)

Research on Non-contact M easurement M ethod of the Radial Circular Run-out Error of the Large-size Axes

SONG Qi,SHAN Dong-ri

(School of Mechanical and Automotive Engineering,Qilu University of Technology,Jinan 250353,China)

In the actualmeasurement of large-size axes,the measuring equipment can not satisfied productive tempo and the data of geometric tolerance can not real-time feedback.So the two non-contactmeasurementmethodswas presented.This article analysed the two non-contactmeasuring methods from several aspects,and established themultiple errormathematicalmodel.We use the actual data of heavy truck rear axle housing,and it is validated by the simulation of MATLAB,and get the functional diagram.Numerical experiment shows that the twomethods are feasible,as to provide a new approach to resolve the problem of engineering example.

large-size axes;radial circular run-out error;non-contactmeasurement;composite error

TH161;TG659

A

1001-2265(2015)08-0074-05 DOI:10.13462/j.cnki.mmtamt.2015.08.019

2014-10-20;

2014-11-25

国家科技重大专项-重卡桥壳柔性加工工艺研究及生产线(2014ZX04002021)

宋起(1987-),男,山东莱芜人,齐鲁工业大学硕士研究生,研究方向为数控技术与装备,(E-mail)songqijx@126.com;通讯作者:单东日(1973-),男,山东潍坊人,齐鲁工业大学教授,博士,研究方向为数控技术与装备,(E-mail)shandongri@126.com。