航空发动机叶片激光冲击强化质量的评估方法

2015-10-29马泽祥郭兴旺

马泽祥, 郭兴旺

(北京航空航天大学 机械工程及自动化学院, 北京 100191)

航空发动机叶片激光冲击强化质量的评估方法

马泽祥, 郭兴旺

(北京航空航天大学 机械工程及自动化学院, 北京 100191)

激光冲击强化是一种新型的表面处理技术,在航空发动机叶片制造中有重要应用。航空叶片在冲击强化后必须进行质量评估,一般的评估标准是叶片的疲劳强度是否提升或残余压应力是否提升。对现有的评估方法进行了综述,重点对航空发动机涡轮叶片激光冲击强化的在线无损检测技术进行了分析和评价,总结了各种方法的特点及其在国内外的应用情况,展望了激光冲击强化质量在线检测系统的未来发展趋势。

激光冲击; 航空发动机叶片; 质量评估

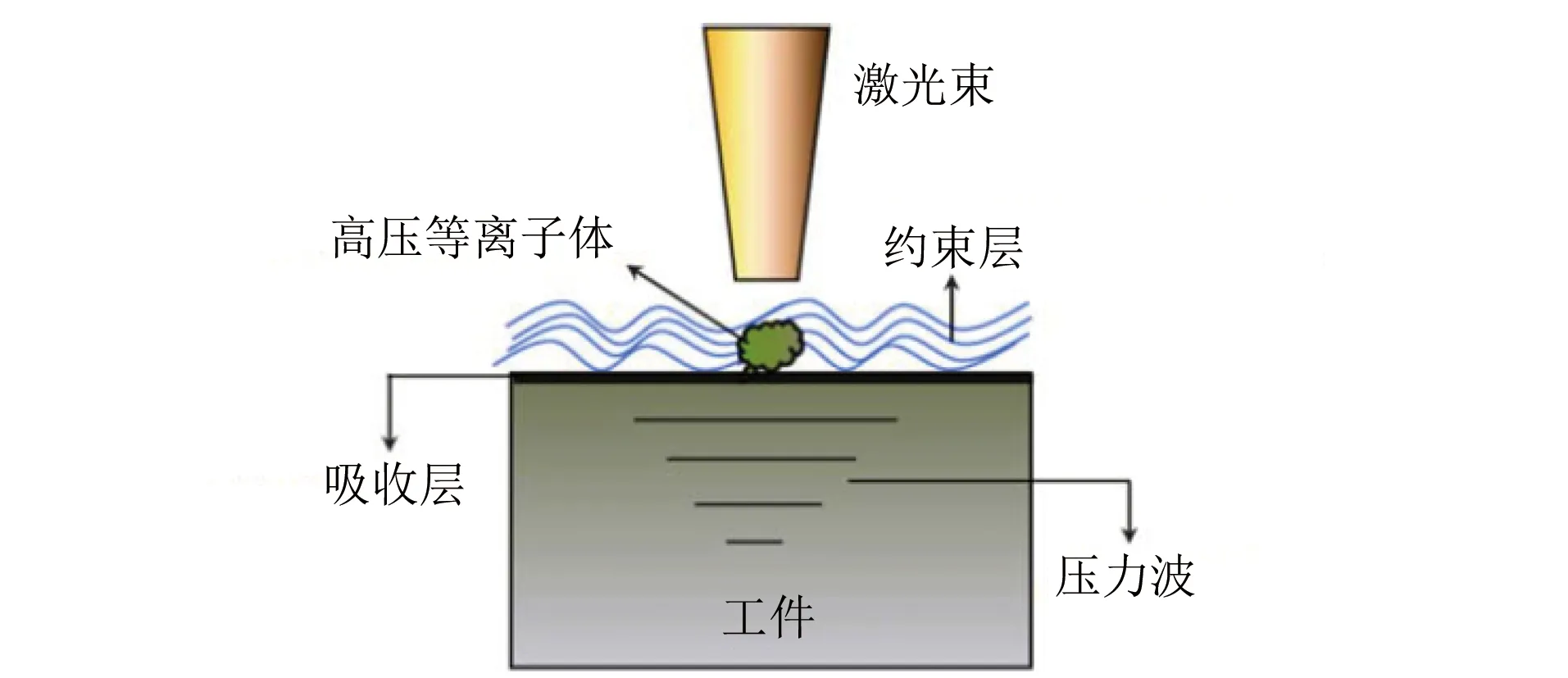

激光冲击强化技术(Laser Shock Processing或Laser Shock Peening,简称LSP)的原理是利用激光脉冲诱导等离子体形成的高压冲击波对工件材料的表面进行处理:使用高功率密度(大于1 GW/cm2)的脉冲激光束透过约束层(Inertial Tamping Layer,一般为2 mm的水帘)和吸收层(Ablative Layer,一般为0.1 mm厚的黑漆涂层)作用在工件表面,激光脉冲的能量使约束层汽化形成等离子体并爆炸产生冲击波,冲击波引起的应力波在工件内部传播,使材料表面发生塑性变形,表层应力分布发生变化,进而使材料的硬度、耐磨性、屈服强度及疲劳强度等得到有效提高[1-3]。冲击强化机理示意如图1所示[3]

图1 激光冲击强化机理示意

随着近几十年的发展,LSP技术在国内外被越来越多地应用于航空发动机叶片的强化处理上。1995年,LSPT公司开始研发用于工业生产的激光冲击强化系统;1997年,美国GE公司引进了LSPT公司的激光冲击强化设备,并首次将该技术应用于航空发动机叶片上(F101-GE-102 发动机风扇叶片),大幅度提升了叶片的抗异物破坏能力和高周疲劳性能。由于该技术能大大节省发动机的维护费用,延长发动机的使用时间,所以到2002年,该技术已经为美国空军节省了5 900万美元[4-5]。

然而,对于激光冲击强化质量的评估,目前的工艺中缺乏对激光冲击强化质量的在线监控,现有的LSP质量检测方法主要建立在试验和经验的基础上。激光冲击强化效果的在线检测是叶片LSP自动化生产中的一个技术瓶颈。人们希望能够找到一个快速的质量评估方法,然而疲劳强度的测量是比较复杂的一个过程。近几十年,国内外学者投入了大量的精力试图找到更简单方便的评估方法,对激光冲击强化质量评估相关的文献或专利不断出现。笔者对现有的国内外检测手段进行了整理与分类:根据检测所得到最终数值结果与疲劳强度的关系,将检测手段分为直接测定和间接评估;根据检测结束后被测工件的受损状态,将检测分为无损检测和有损检测;根据激光冲击强化处理是否与质量检测同时进行,将检测分为在线检测和离线检测(图2)。最后,笔者在总结各种方法的特点及其应用的基础上,对激光冲击强化质量在线检测系统的未来进行了展望。

图2 LSP质量检测分类

1 直接评估

直接测定金属疲劳强度的方法有低周疲劳试验和高周疲劳试验方法,低周疲劳是金属材料在超过其屈服强度的低频率循环应力或超过其屈服应变作用下产生的疲劳。航空发动机叶片一般是工作在屈服强度以下,所以,对激光冲击强化质量最直观的测量手段是进行高周疲劳试验(High Cycle Fatigue,HCF)。高周疲劳试验是指将随机抽取的工件装卡在特定的高频疲劳试验机上,对工件进行高频疲劳破坏试验;通过此方法直接测定被测件的疲劳强度,最终通过抽样所测得的统计结果评估这一批次工件的激光强化质量。然而,航空发动机叶片生产成本高昂,而LSP又通常是作为最后一道工艺,那么为了检测叶片的LSP质量而进行破坏性的HCF试验并不可取,因此必须借助间接的无损评估手段对叶片的LSP质量进行评估。

2 间接评估

激光冲击强化的间接评估方法包括残余内应力评估法、表面粗糙度评估法和显微硬度与位错密度评估法[6]等。表面粗糙度会对应力集中效应产生影响,进而影响工件疲劳强度;显微硬度与位错密度和材料的屈服强度有关,影响材料疲劳强度。

现阶段大部分对激光冲击强化质量的间接评估都是借助对工件残余内应力的测量(或评估),以残余内应力为测量标准,出现了各种各样在线和离线的测量手段。当然,还有一部分是主动控制激光脉冲参数和涂层控制的方法,但这并不能作为检测的手段,只能称之为对冲击预期效果的主动调整。为了获得工件残余内应力的相关参数,笔者根据残余内应力的测量过程和测量条件,将残余内应力的测量方法分为离线测量法和在线评估法。

2.1残余内应力离线测量法

对于残余内应力的离线测量法,早在20世纪30年代就有国外学者开始了研究,至今其测量理论也已趋于成熟,测量手段繁多,主要包括切槽法、剥层法、钻孔法等机械释放测量法和X 射线衍射法、中子衍射法、扫描电子声显微镜法、超声法和磁性法等无损测量方法。以上测量方法中,部分方法适用于通用材料,如钻孔法、中子衍射法等[7-8];而X衍射法只适用于容易找到衍射面的材料如45钢、铝合金、钛合金等;磁性法只适用于磁性材料。对于航空发动机材料,以铝合金和钛合金为主,通常采用X射线衍射法作为残余内应力的测量方法,其精度较高且对叶片材料的结构破坏性小。

2.1.1X射线衍射法

X射线衍射法是根据布拉格定律,对宏观上可准确测定的衍射角与材料中的晶面间距建立关系来测量残余内应力的方法。材料中的应力所对应的弹性应变必然表征为晶面间距的相对变化。当材料中有应力σ存在时,其晶面间距d必然随晶面与应力相对取向的不同而有所变化,按照布拉格定律,衍射角θ也会相应改变。X射线衍射原理如图3[9]所示。但是,如果要对工件表层下面的残余应力进行测量,需要去除工件表面的材料,此时从对构件破坏性角度来看,X 射线法已成为有损检测方法。

图3 X射线衍射原理图

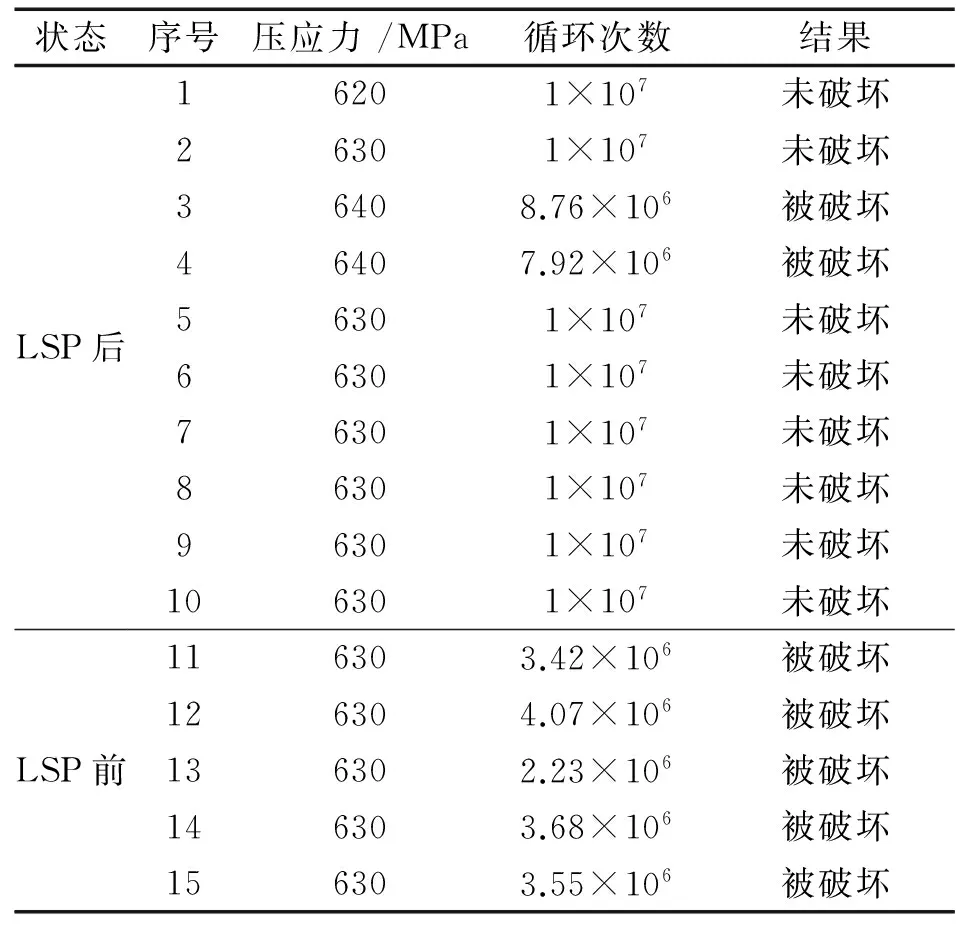

空军工程大学聂祥樊等人[10]对常用的航空发动机材料TC17钛合金进行激光冲击处理后,通过X射线衍射仪对冲击之后的材料进行分析与评估,得出了如图4[10]所示的结果。可见,残余压应力显著提升,而对应的疲劳寿命提高了200%~400%(表1)[10]。

图4 不同功率密度下截面残余应力分布曲线

虽然X射线衍射法测量的精度较高,但也有局限性,此方法只能测量叶片表面的残余内应力,并不能测量叶片内部深层的残余内应力。

表1 飞机叶片在LSP前后的疲劳数据对比

2.1.2中子衍射法

与X射线相比,中子的穿透能力更强,穿透能力能达到厘米级[11],是常规X射线的数倍。中子衍射法能直接测得工件深层内部的残余应力且对叶片没有损伤,就目前而言,中子衍射法是唯一可以测定大体积三维应力分布的方法。但这种方法的研究还处于起步阶段,国内外研究报道较少。

无论是X射线衍射法还是中子衍射法,它们都能够比较精确地测量激光冲击处理后工件内部的残余内应力。但它们作为离线测量法,都需要将被测工件从激光冲击强化工作台上撤离至专用的检测设备上,耗时耗力,不利于航空叶片的工业化批量生产检查,所以这类离线检测方法只能用于实验室中,作为其他评估方法提供最终的参考标准,而难以用于批量化工业检测中。

2.2残余内应力在线无损评估法

随着LSP技术近十几年的快速发展,激光冲击处理的速度越来越快,LSP技术在美国已经投入到工业应用,服务于航空发动机叶片生产线。随着激光冲击仪器设备的改进,激光冲击频率越来越快。1995年,MIC(Metal Improvement Co., Inc.)公司研发出了每秒钟产生10个脉冲的钕玻璃激光仪[1],冲击频率大于10 Hz。在F110发动机上叶片强化的工作效率由以前的每片用时30 min提高到12 min,预计很快就会提高到4 min[5]。为了实现工业化的快速质量检测,离线的检测手段已不能满足生产要求,大量的国内外学者开始研究在线无损评估手段,并取得了重大的进展。

2.2.1“逐点式”检测

激光冲击强化不同于传统喷丸或喷沙的一点在于,激光冲击的单次冲击参数可得到非常精确地控制,包括单次冲击的能量控制、光斑大小控制、涂层控制、点位控制等。在此基础上,对于工件冲击效果的检测不再是等到工件最终处理完成后进行,而是希望能对单次冲击效果进行实时地评估,最大化地提高工件检测的评估效率,这里将这种测量方法称为“逐点式”(shot-by-shot[12])测量法。逐点式评估的一般流程如图5所示。在“参数配置”预先设置此次叶片被冲击的总次数N以及允许的最大不合格冲击次数n;激光冲击过程中,每单次冲击不合格,“计数”累加器加1;若计数溢出(大于n),则工件不通过,否则通过。“逐点式”信号检测法检测的内容包括单次冲击的声压大小、等离子体残余能量的冲击波幅值(工件内和空气中)、等离子体冲击波在空气中的传播时间、等离子发射光谱以及激光冲击参数的主动调整等。

图5 激光冲击“逐点式”检测流程

(1) 声压大小

在激光冲击强化过程中,每一次激光冲击时发出的声压峰值大小与激光脉冲引发的冲击波能量大小是有一定关系的[13],声压能量的大小直接影响到工件加工质量和表面残余压应力。因此,激光冲击处理时发出的瞬时声压可以表征激光冲击处理的效果,可以使用超声声压传感器等装置来获取工件上的声压信号,也可以由远离工件的麦克风来检测空中的声压信号。

图6为激光冲击过程中测得的声压信号[14],根据图形计算对应工件声信号的最大值AMAX和声信号曲线的下方面积AC,两者构成声能参数值,然后使用平均值统计函数对其处理而得出“声压峰值-工件寿命”经验曲线图;或通过试验得到激光冲击时的声量参数与残余应力、粗糙度等直接质量参数的关系曲线并得出检测标准;以此来确定单次冲击的冲击效果是否达到预期。

图6 激光冲击过程中测得的声压信号

(2) 空气中等离子体冲击波飞行的时间

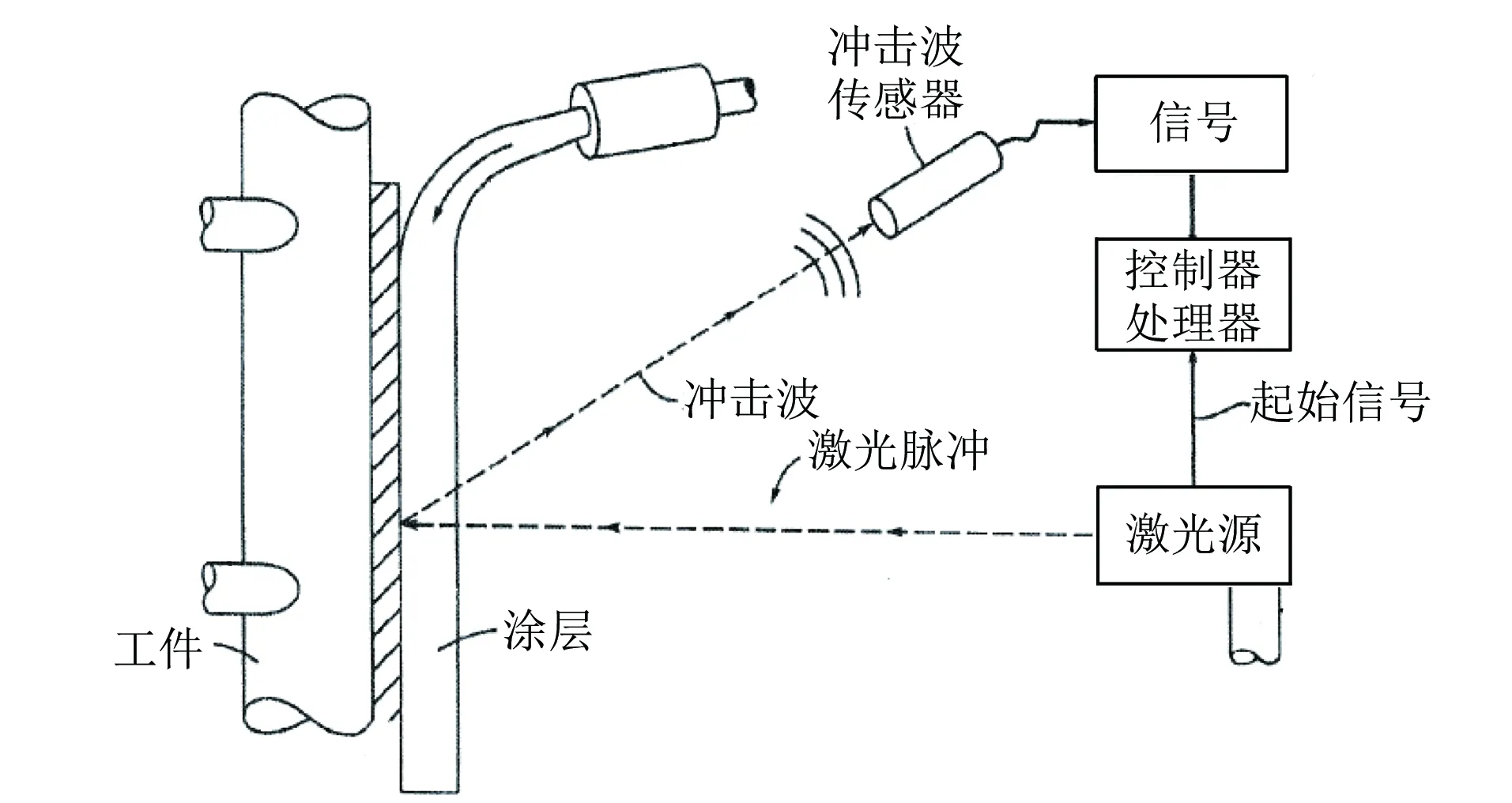

冲击波飞行时间测量装置的结构如图7所示[15],由于由等离子体残余能量产生的冲击波速度远高于空气中的声音传播速度,故冲击波传感器首先接收到冲击波信号并记录数据。通过确定空气中冲击波信号的计时起始点(起始信号)和结束点信号(冲击波传感器采集到的信号),可以计算出空气中冲击波的飞行时间,结合冲击波传感器与冲击点的距离,计算出空气中冲击波的平均速度。

图7 冲击波飞行时间测量装置的结构示意

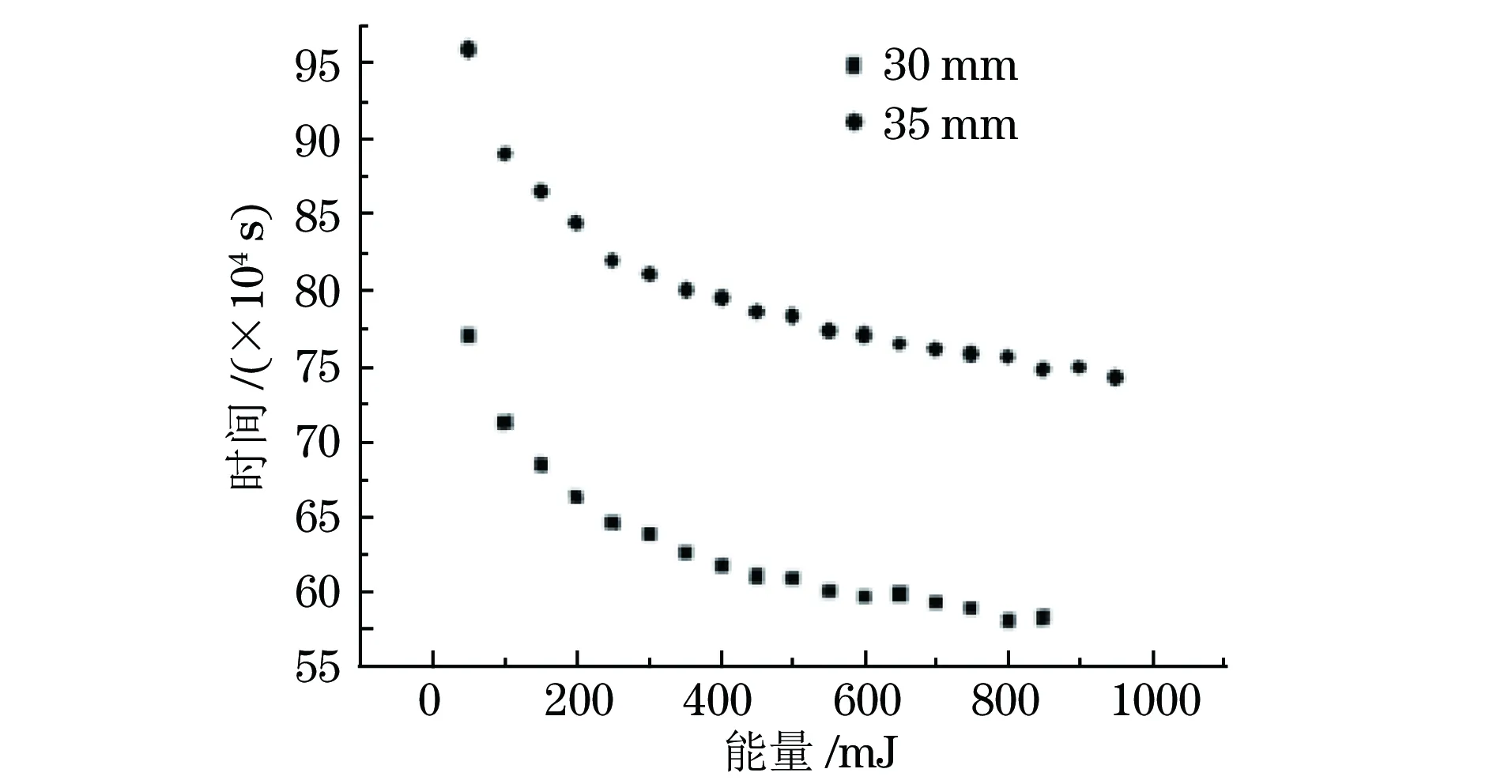

由于空气中等离子体冲击波的速度远高于空气中声波的传播速度,因此,激光的初始能量越高,由于冲击引起的冲击波传播速度越快,冲击波飞行到传感器的时间越短。而冲击波能量越高,说明更高能量的等离子体对工件做功,冲击效果越好。王飞[13]对铝合金进行激光冲击,测得了冲击波飞行时间与激光能量的关系,如图8所示[13],由图8能明显看出,冲击波在空气中的传播时间随着激光能量的升高而减少。

图8 传感器与冲击点间不同距离(D=30,35 mm)时冲击波飞行时间和激光能量的关系

(3) 空气中冲击波幅值的测量

空气中冲击波幅值的测量方式同冲击波飞行时间的测量类似,但并不需要起始信号。在特定位置测得空气中冲击波的幅值越高,说明冲击波的能量越高,更多的能量用于对工件做工,工件中的残余压应力将会更高,冲击效果更好。

对于“逐点式”的激光冲击质量评估方法,现阶段基本处于理论研究阶段,相应的实际测量数据不多,特别是对航空发动机叶片的相关试验数据甚少。目前,国内更多的学者将研究重点放在了对冲击工件整体性能的测试上面,即“整体性能”评估方法。

2.2.2“整体性能”评估方法

(1) 固有频率

由于工件受激光冲击强化处理后,向工件内部引入了残余内应力,而工件的残余内应力会对工件的固有频率产生影响,文献证明残余压应力提高固有频率,残余拉应力会降低固有频率[16]。

对激光冲击航空发动机叶片的固有频率的测量方法有两种:一是通过接触式加速度传感器或非接触式电涡流传感器测得的工件模态振动的固有频率;二是同过声信号传感器采集的声振动信号得到的固有频率。

图9为美国专利中得到的叶片振动响应频谱图[17],该专利采用频谱分析方法得到叶片受冲击后的频谱曲线,从图中可以看到,叶片受冲击前后固有频率发生了变化。通过统计出此变化规律,可标定在特定加工参数条件下的“固有频率改变值-疲劳寿命”经验曲线。在实际批量化处理过程中,通过测定工件在冲击过程中的某阶(或多阶)固有频率的改变值来衡量工件的冲击处理质量。

图9 叶片冲击前后固有频率的变化

邹世坤[18]对航空发动机叶片(1Cr11Ni2W2MoV型不锈钢)进行激光冲击强化处理,测量了处理过程中的固有频率变化,如图10所示。叶片一阶振动频率随着激光冲击次数的增加而明显提升,能达到良好的检测效果。但文章并没有给出固有频率与疲劳强度之间的直接关系,还有待进一步研究验证。

图10 冲击次数与一阶频率的变化曲线

(2) 宏观变形量

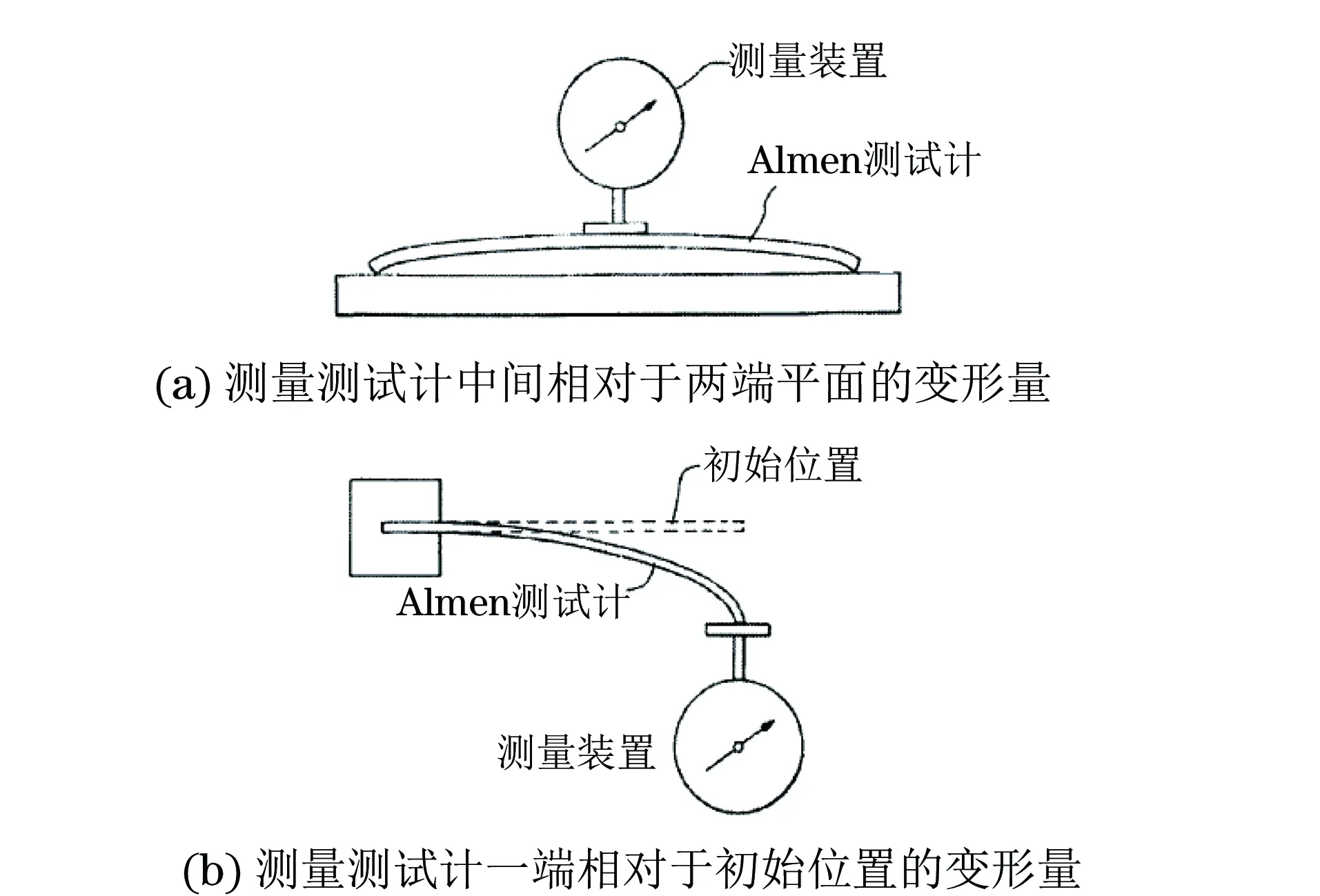

利用Almen测试计测量工件在激光冲击过程中的宏观变形量的方法遗传了传统的机械喷丸强化的检测技术。其工作原理是:工件在进行激光冲击强化后,通过贴在工件表面的Almen测试计测量工件产生的宏观变形量以评估工件的内部残余应力。

美国GE公司在专利[19]中详细介绍了两种比较典型的测量方法,如图11所示。

图11 Almen测试计测量方法示意

相比于上述的“逐点式”检测方法,振动固有频率法和Almen测试计法并不是单次冲击评估方法,而是属于阶段性评估方法。当激光冲击处理累计到达一定次数之后,工件整体会发生性能的改变,进而评估参数会发生改变,这样可得到激光冲击的阶段性成果,具有更加直观的评估意义;为了与“逐点式”检测方法相对应,这里简称该类方法为“整体性能”评估方法。

3 展望

为了配合激光冲击强化的工业化应用,离线的检测手段已不能满足生产要求,开发在线实时评估系统已经迫在眉睫。一套成熟的叶片激光冲击强化效果在线无损评估设备所能带来的科技价值和经济价值不言而喻。在总结了现有的在线检测评估手段、综合考虑“逐点式”和“整体性能”评估手段的优缺点后,笔者认为,将两者结合统一,开发一套独立的“复合式”检测装置是一个非常有前景的发展方向。“复合式”检测设备可以用声压或等离子波幅值作为“逐点式”参数来源,以叶片振动固有频率为“整体性能”评估参数来源,从而兼顾冲击强化的过程及结果。

[1]石朝阳,刘赤荣.激光冲击强化技术研究与应用现状[J]. 机械设计与制造, 2010, 4 (4):61-64.

[2]WU P P, BENICEWICZ P K, AZER M N. System and method for monitoring laser shock processing: U.S.,20060054607[P]. 2006-05-16.

[3]OMAR H, JED L, ROYCE F. Laser peening and shot peening effects on fatigue life and surface roughness of friction stir welded 7075-T7351 aluminum[J]. Fatigue Fract Engng Mater Struct, 2007(30):115-130.

[4]梁春华. 航空发动机风扇/压气机叶片激光冲击强化技术的发展与应用[J]. 航空发动机制造技术,2012(23): 46-49.

[5]王健, 邹世坤, 谭永生. 激光冲击处理技术在发动机上的应用[J]. 应用激光, 2005, 25(1):32-35.

[6]杨建风, 周建忠, 冯爱新. 激光冲击强化效果的无损检测[J]. 机床与液压, 2007,35(5):160-163.

[7]刘倩倩,刘兆山. 残余应力测量研究现状综述[J]. 机床与液压, 2011, 39(11):135-138.

[8]王庆明, 孙渊. 残余应力测试技术的进展与动向[J]. 机电工程,2011, 28(1): 11-17.

[9]刘建勋, 魏东, 刘成武,等. 航空发动机叶片残余应力检测及安全评定研究[J].科学技术与工程,2009, 6(11):2878-2883.

[10]聂祥樊, 何卫锋. 激光冲击强化对TC17钛合金微观组织和力学性能的影响[J]. 稀有金属材料与工程,2014, 43(7): 1691-1696.

[11]李峻宏,高建波,李际周,等. 中子衍射残余应力无损测量技术及应用[J]. 中国材料进展, 2009,28(12): 10-15.

[12]BENCEWICZ P, AZER M, DEATON E J, et al. Laser shock peening plasma diagnostics sensors for real-time process monitoring[M]. Orlando: Laser Institute of America, 2005: 844-850.

[13]王飞. 基于空气中冲击波幅值和飞行时间的激光冲击强化在线检测实验研究[D]. 镇江:江苏大学, 2010.

[14] SUN UI W, RISVECK. Laser shock peening quality assurance by acoustic analysis: U.S., 6629464[P]. 2003-10-07.

[15]DEATON J R, AZARD F H, ROCKSTROH T J. Laser shock peening system with TIME-OF-FLIGHT monitoring: U.S., 20070119824[P].2007-05-31.

[16]张兴权, 周建忠, 杨泽腾, 等. 改善零件疲劳寿命的激光冲击强化技术[J]. 汽轮机技术, 2005,6.3(47): 237-239.

[17] DAVIS B M, CHESTER W, MELAIN R D, et al. Real time laser shock peening quality assurance by natural frequedncy analysis: U.S., 6914215[P]. 2005-07-05.

[18]邹世坤,曹子文, 杨贺来. 激光冲击处理发动机叶片的固有频率测试[J]. 中国机械工程, 2010.3, 21(6): 648-651.

[19]TENAGLLA R D, CLAUER A H, JEFF L D, et al. Bend bar quality control method for laser shock peening: U.S.,20060021409[P]. 2011-06-02.

[20]SOMERS, RALPH M, WINARZ, et al. Laser shock peening quality assurance by volumetric analysis of laser shock peened dimple: U.S. ,5948293[P].1999-09-07.

[21]RICHARD L, TRANTOW, UI W S. Method for monitoring and controlling laser shock peening using temporal light spectrum analysis :U.S., 6075593[P]. 2000-06-13.

[22]张定铨. 残余应力对金属疲劳强度的影响[J] .理化检验-物理分册, 2002, 38(6):231-236.

[23]高永毅, 苏志霄. 残余应力对构件固有频率影响的讨论[J].机械强度, 2002, 24(2) : 289-292.

Methods of Monitoring Laser Shock Peening for Aviation Engine Blade

MA Ze-xiang, GUO Xing-wang

(School of Mechanical Engineering and Automation, Beijing University of Aeronautics and Astronautics,Beijing 100191, China)

Laser shock peening is a new surface treatment method for aviation engine blade. Quality assessment for blade is needed after laser shock peening. Generally, the quality assessment criterion is decided on whether the fatigue strength is promoted or whether the residual stress is increased or not. This article summarized the technical features and applications status of most quality assessment methods, especially the NDT methods for aviation engine blade.

Laser shock peening; Aviation engine blade; Quality assessment

2015-02-01

马泽祥(1989-),男,工学硕士,主要研究方向为无损检测及涡轮叶片的质量评估。

10.11973/wsjc201510019

TH161+.14; TG115.28

A

1000-6656(2015)10-0081-06