TOFD技术在火箭推进剂储罐全面检验中的应用

2015-10-29马学荣陈晓辉

马学荣, 陈晓辉, 路 君

(中国空气动力研究与发展中心, 绵阳 621000)

TOFD技术在火箭推进剂储罐全面检验中的应用

马学荣, 陈晓辉, 路君

(中国空气动力研究与发展中心, 绵阳 621000)

随着脉冲时差衍射法(TOFD)技术的发展,采用TOFD对缺陷进行定位、定量的技术,越来越受到重视,应用范围不断扩展。在用承压设备的全面检验,由于受工况和环境等因素的影响,开罐宏观检查的方法往往难于实现。采用TOFD技术,选用TOFDW方法及适当的信号处理方法,可实现对奥氏体不锈钢制薄壁火箭推进剂储罐内壁及其近表面缺陷的检测,为在用承压设备的全面检验提供了一个新思路。

薄壁;储罐;全面检验;脉冲时差衍射法

传统的超声检测主要是基于入射声波在缺陷周围形成的反射、折射以及透射行为产生的声波信号规律进行缺陷评估,这种检测方法对于与垂直于入射面的缺陷 (例如焊缝中的裂纹)难以检出和定量评估。在20世纪70年代,英国AEA无损检测中心的SILK M G首先提出了一种利用缺陷产生的衍射波对缺陷进行定量的检测方法[1], 被称作脉冲时差衍射法(Time-of-Flight Diffraction,TOFD)。该方法通过裂纹端点产生的衍射波的时间而不受缺陷取向的限制,可更为准确地计算出裂纹的高度、深度等信息。在随后的几十年里,TOFD 被广泛应用于核电、化工、石油、铁路、电力、桥梁和压力容器等工程检测中,并逐渐形成了系列标准规范[2]。但目前世界上TOFD检测主要用于检测厚度为12~400 mm的工件,且厚度越大时检测精度越高。对于壁厚12 mm以下的容器的检测还存在一些问题,如:到达接收探头的变形波信号,随试件板厚减小而增多;试件厚度减小时,侧向波与底波的间距减小,导致信号重叠等问题的出现。这些问题制约了TOFD技术在薄壁容器检测中的应用。在用承压设备的全面检验,由于受工况和环境等因素影响,开罐宏观检查的方法往往难于实现。笔者通过对比试验,对奥氏体不锈钢制薄壁火箭推进剂储罐内壁及其近表面缺陷,采用TOFD技术进行了检测试验并取得了一定的效果,为在用承压设备的全面检验提供了一个新思路。

1 TOFD检测原理

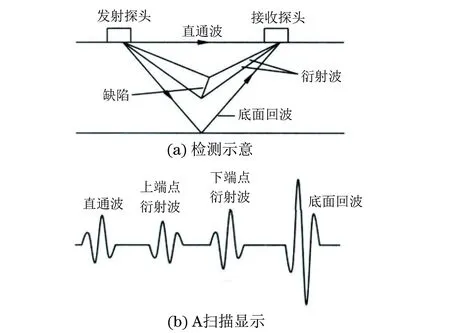

TOFD 检测时,使用一对(目前称为一个通道)或多对宽声束纵波探头,每对探头相对焊缝对称分布 ,声束覆盖检测区域,遇到缺陷时产生反射波和衍射波。TOFD检测示意如图1(a)所示,可见,检测时主要超声波束为:在检测面上由发射探头直接传播到接收探头的纵波(直通波或侧向波),焊缝中埋藏缺陷上下端点的衍射波,底面反射回波。图1(b)为 TOFD 检测时带相位指示的A型扫描显示,接收探头接收到的是射频波(RF波,即非检波A扫描信号) 。探头扫查的方向垂直于超声波束称为非平行扫查,探头扫查的方向平行于超声波束称为平行扫查,由A扫描检测数据叠加而成的断面视图为B扫描显示(英国标准称非平行扫查为D扫描),图2为典型埋藏缺陷的 TOFD 非平行扫查检测图像。

图1 TOFD检测示意与波形图

图2 典型埋藏缺陷的TOFD非平行扫查检测图像

2 薄板TOFD 法检测的问题与对策

2.1存在的问题

薄板TOFD检测会碰到以下一些困难:① 到达接收探头的变形波信号,随试件板厚减小而增多。② 试件厚度减小时,侧向波与底波的间距也减小。因裂纹端部回波(由纵波引起)总是位于侧向波与底波之间, 故薄板检测时的瞬时分辨力起着决定性作用。信号重叠会使传播时间难以计算。③ 试件厚度减小时,临界缺陷尺寸会相应减小,导致缺陷两端部衍射回波之间的间距也减小,而容易使端部衍射信号重叠,以致无法计算信号传播时间。

2.2解决的对策

为解决上述问题,可采用下列措施:① 选用最佳检测参数( 如探头间距,探头角度,频率等)。② 用变通的信号处理法——隐藏信号识别法测量重叠信号的传播时间。

2.2.1TOFDW方法

TOFD在薄板焊缝检测中经常遇到表面盲区的问题。表面盲区是由直通波和底波的脉冲宽度造成的, 在实际检测过程中,如果试件厚度较薄(厚度小于10 mm)或者缺陷位于盲区范围内(大约近表面5 mm范围内),缺陷波就容易与直通波或底波发生混叠,从而无法直观地对缺陷进行定量定位,这是TOFD在薄板焊缝应用时必须考虑的问题。上表面盲区可近似表示为:

(1)

式中: tL为直通波持续时间; tP为直通波脉冲长度;vL为超声波速;S为1/2的探头中心距。

改善上表面盲区带来的影响, 通常有以下几种方法:① 减小探头中心距, 提高时间分辨率。② 增大探头的角度 , 增大声束的覆盖范围。③ 提高探头的中心频率, 减小单个脉冲宽度, 以减小脉冲长度tP。

然而,余高的影响使得探头中心距不能小于焊缝宽度,同时,侧向波的幅度变强,回波宽度增加,反而会影响系统的分辨力。增大探头角度易产生表面波,探头频率增大会带来声压衰减,同时声束覆盖范围也会减小。故需要综合考虑各检测参数的影响。

一般情况,下表面盲区要比上表面盲区小。

与传统TOFD声束直接入射在缺陷产生衍射波不同,TOFDW方法是基于声波在试件底面产生的反射波来对缺陷进行检测,检测示意如图3(a)所示;由于其传播路径类似于‘W’型反射,故把这种检测方法记作 TOFDW[3-4]。

这样,直通波和底波相对于近表面缺陷产生的衍射波之间的时间轴上的距离将增大,从而避免了波形混叠的干扰现象。同时,近表面区域也可以得到声场的覆盖,摆脱了探头声束宽度的限制。如图 3(b)所示,在试件中有5条纵波传播的路径:路径1是直通波;路径2是纵波直接入射在缺陷上产生的衍射波,当缺陷为近表面缺陷时,路径2将会与路径1的波形发生重叠;路径3是发生一次反射的底面回波; 路径5是声束与试件上下面发生‘W’型反射的回波;路径4是缺陷回波,其首先与底面发生一次反射,再经过缺陷产生衍射波,最后通过一次底面反射后达到接收探头。各波出现的位置如图 3(b)所示。

图3 TOFDW检测原理

图4 TOFDW法中缺陷位置计算示意

如图 4 所示, 缺陷的投影距离d′可表示为:

(2)

实际深度d为:

(3)

式中:tD为缺陷波与直通波之间的时间差;T为试件厚度;vL为超声波速;S为1/2的探头中心距。

TOFDW方法主要应用于近表面缺陷的检测。在铝板上加工出长15 mm,宽0.2 mm,距上表面1 mm的电子束焊缺陷面,采用TOFDW法对其进行检测,其缺陷埋深测量结果误差在0.3 mm以内。同时,使用TOFDW方法对焊缝实际缺陷进行了检测,试验证明对于实际深度为2 mm的缺陷,测量误差在0.5 mm以内。以上所提到的声波传播均只表示纵波的单一声程路径,实际上,由于入射纵波和横波的波型转换,工件内的波型成分复杂。试件内发生的波型转换如图5所示。图中LL表示入射纵波反射横波;LLLL表示入射纵波三次反射纵波;LLLS表示入射纵波两次反射纵波一次反射横波;LSSL表示入射纵波两次反射横波一次反射纵波;LS表示入射纵波反射横波。为了防止变形横波成分的干扰,探头间距至少是试件厚度的4倍, 这样三次反射纵波 (即图5中LLLL波)才会出现在变形横波(LS)之前。由于TOFDW声程要比传统TOFD长,故常使用较高的系统增益值,从而使得高频噪声明显增加;加上近表面缺陷的声波声强较声束中心线上的强度弱,又使得缺陷波幅值降低;尽管TOFD并不是以声波幅值作为缺陷大小的判断依据,但仍要求声波幅值比噪声大以便于辨别波形位置,通过小波变换降噪后的信号强度增大1倍。

图5 试件内可能发生的波型转换示意

2.2.2希尔伯特-黄信号处理

Chen等人引入基于希尔伯特-黄变换(HHT)的信号处理方法来对薄板电子束焊垂直表面裂纹进行定量定位。具体的方法是:首先,通过本征模态分解 (EMD)把信号分解成有限个频率从高到低的固有模态分量和一个残余分量;然后,排除噪声信号,选取能量较高的信号进行重构,重构信号满足信噪比要求 (不小于 6 dB);最后,利用希尔伯特变换获取重构信号的包络,包络波峰反映出声波信号到达探头的时间。EMD对于模态的筛选条件及过程可参考文献[5]。笔者将此处理方法应用于火箭推进剂储罐内壁及其近表面的检测中,取得了较好的效果。

3 结语

对于试件厚度小于12 mm的薄板焊缝进行TOFD检测时, 由于直通波与底波之间传播时间差变小, 容易出现缺陷波与直通波或底波发生波形混叠的现象,给缺陷的定量和定位带来困难。对不锈钢制薄壁火箭推进剂储罐内壁及其近表面的超声TOFD检测中存在近表面检测盲区的问题,可采用以下措施来解决:① 优化检测系统。② 改变声波入射路径,尽量摆脱直通波和底波盲区的限制(如TOFDW法)。③ 信号处理,达到识别波形混叠中的缺陷波位置 (如ESIT、希尔伯特-黄变换)。

④ 必要时辅以常规表面检测、A超等手段的方法。

[1]SILK M G. Defect sizing using ultrasonic diffraction[J].British Journal of NDT, 1979, 21 (1):12-15.

[2]郑晖,胡斌,林树青,等.国外TOFD检测标准分析和比较[J].无损检测, 2007,29(3):150-154.

[3]CHI D Z, GANG T. Shallow buried defect testing method based on ultrasonic TOFD[J].Nondestruct Eval, 2013,32:164-171.

[4]迟大钊,刚铁,姚英学,等.一种基于超声 TOFD 法的近表面缺陷检测模式[J].焊接学报, 2011,32(2): 25-28.

[5]WANG T, ZHANG M C, YU Q H, et al. Comparing the applications of EMD and EEMD on time-frequency analysis of seismic signal[J]. Journal of Applied Geophysics, 2012(83): 29-34.

The Application of TOFD Technology in the Comprehensive Inspection of Rocket Propellant Tanks

MA Xue-rong, CHEN Xiao-hui, LU Jun

(China Aerodynamics Research and Development Center, Mianyang 621000, China)

With the development and improvement of TOFD technology, the defect location and quantitative evaluation by TOFD technology has received more and more attention, thus expanding the scope of its application. In a comprehensive inspection of pressure equipment, it is often difficult to perform macro inspection by opening the tank because of the conditions and environment factors. In this paper, attempts were made to use the TOFD technology to inspect the austenitic stainless steel thin-walled propellant tank wall and it′s near surface defects through the contrast experiment, and the comprehensive inspection of pressure equipment might provide a new approach for the overall inspection of the tank.

Thin wall; Tanks; Comprehensive inspection; TOFD

2015-05-28

马学荣(1964-),男,高级工程师,硕士,主要从事检验检测工作。

10.11973/wsjc201510003

TG115.28

A

1000-6656(2015)10-0010-03