基于光声效应的激光超声波检测技术

2015-10-29郭瑞鹏王海涛胡国星杨先明

郭瑞鹏,王海涛,徐 君,胡国星,曾 伟,杨先明

(1. 南京航空航天大学 自动化学院, 南京 210016; 2. 烟台富润实业有限公司, 烟台 264670)

基于光声效应的激光超声波检测技术

郭瑞鹏1,王海涛1,徐君1,胡国星1,曾伟1,杨先明2

(1. 南京航空航天大学 自动化学院, 南京 210016; 2. 烟台富润实业有限公司, 烟台 264670)

介绍了一种基于光声效应的激光超声波检测技术,该技术能够解决传统激光超声技术中激光激发超声波效率低的问题。为了实现对材料内部缺陷的检测,采用有限元分析方法对激光超声波在材料内部传播时与缺陷相互作用的过程进行了模拟仿真,并设计试验进行了验证。设计了一种OA探头来改善激光的激发效率,并使用该探头对铝试件内部缺陷进行了检测。结果表明:这种检测方法能够有效地检测出材料的内部缺陷。

光声效应;激光超声波;有限元分析;内部缺陷

激光激发超声技术是一门新兴的技术,涉及光学、声学、热学、电学、材料学等多个学科[1]。激光超声检测技术是传统超声检测技术的进一步发展,与传统的压电超声相比,具有非接触、远距离探测等优点[2],特别适合于一些恶劣环境,比如酸、碱、高温高压[3]、腐蚀、辐射等环境下的检测,具有向工业在线检测和质量监控领域发展的潜力,这也是激光超声近几年得到大力发展的重要原因。

激光超声检测技术的超声波场可以不受任何干扰,或者受到的干扰很小;可以在非压电晶体中直接激发出超声,用于检测非压电晶体;利用锁模激光器很容易获得与激光脉冲宽度相近的超声脉冲,频带远宽于常规换能器所产生的超声,从而使得基于超声衍射方法的缺陷检测技术具有检测微小缺陷和裂纹的潜力[4];探测激光束可以被聚焦成非常小的点,因而激光超声检测系统可以达到数微米的空间分辨率,有利于缺陷的精确定位及尺寸度量[5]。

物体表面被激光辐照主要通过热弹机制与烧蚀机制[6]激发出超声波,其他如:辐射压、表面熔化等机制产生的声波很弱或在某些特殊情况下才起主导作用。热弹性激励机制原理是:激光脉冲照射到样品表面上,部分激光能量被材料吸收引起局部温度升高,由材料热膨胀带动和单位面积动量变化引起压力变化产生表面运动。热弹效应的能量转换效率极其低下,如果要产生可用于超声检测的信号,通过提高激光功率密度的方式通常会对物体表面造成一定的损伤。烧蚀机制原理是:光功率密度超过某一阈值时,样品表面温度升高,部分材料被蒸发形成气体或被电离成等离子体,以很高的速度离开样品表面。根据动量守恒,离开表面的粒子对表面形成应力脉冲。应力脉冲的上升沿与激光脉冲有相似的上升时间,因此烧蚀机制所产生的超声波不但幅值高而且适合产生高频率的超声信号。

研究表明,对样件表面进行约束会改变激光特性[7],因此笔者在不损坏样件表面的条件下,通过约束样件表面获得类似烧蚀机制产生的频率高、幅值大的超声信号,并通过这种方法实现对材料缺陷的检测。

1 试验原理及理论仿真

1.1试验原理

纵波是一种弹性波,当某处物质粒子离开平衡位置,即发生应变时,该粒子在弹性力的作用下发生振动,同时又引起周围粒子的应变和振动,这样形成的振动在弹性介质中的传播过程称为“弹性波”;而激光照射导致物体局部温度周期性变化,物体受热膨胀产生周期性应变,应变导致应力的产生使物体质点离开平衡位置从而得到超声波信号。

在热弹机制下,由于材料的光吸收系数较小且激光能量功率密度小,导致激发出的超声波信号太弱,不利于检测。因此,需要设计一种新的激发模式来提高激光超声的能量转换效率,从而在不损坏材料表面的前提下,提高激光激发超声波的幅值,降低检测难度,同时有利于对材料内部缺陷的检测。图1为激发装置的结构示意。

图1 激发装置结构示意

图1中所示结构分为两层:约束层和能量吸收层。约束层的主要作用是使能量吸收层与试件紧密接触,一般选择光透性强的材料。能量吸收层主要用来吸收激光能量,产生热膨胀而形成超声源,需选取光能量吸收强的材料。其主要工作原理为:激光透过约束层照射到能量吸收层上,产生热膨胀,材料受热膨胀形成超声源,向四周发射超声波进入材料内部。

1.2理论仿真模型

激光照射到材料表面,考虑到激光束的对称性,选取材料的一个二维切面进行分析,以减小计算量。选取试件材料为铝,能量吸收层材料为金属铬。铝的材料参数为:热传导系数为292.6 W·m-1·K-1,比热为3 971 J·kg-1·K-1,密度为2 769 kg·m-3;铬的材料参数为:热传导系数为93.9 W·m-1·K-1,比热为480 J·kg-1·K-1,密度为7 190 kg·m-3。

激光的空间分布为高斯分布,光束中心的能量高,边缘能量低。空间分布可表示为:

(1)

式中:I0为激光束的能量功率密度,2 MW·cm-2;a0为激光光斑半径,0.3 mm。

时间分布可表示为:

(2)

式中:t0为脉冲宽度,10 ns。

则激光的加载公式为:

(3)

式中:A(T)为材料表面吸收系数,0.01。

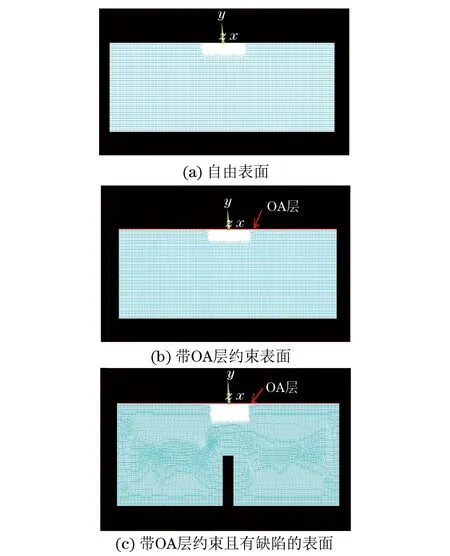

根据上述参数,在ANSYS软件中采用PLANE55建立二维仿真模型,并添加材料参数,模型如图2所示。模型大小为20 mm×4.4 mm,缺陷尺寸为1 mm×2.2 mm,网格划分为100 μm×100 μm,在激光加载区域进行加密处理。激光能量按照高斯分布热流加载到铝材料上表面。其中,图2(a)为没有进行表面处理的自由表面,图2(b)为上表面附着一层200 nm的铬层,并进行约束的表面模型(以下称为带OA层),图2(c)为在图2 (b)的基础上增加了缺陷的表面模型。

图2 不同表面的仿真模型示意

仿真过程中,设置初始温度为300 K(室温),热分析步长为0.1 ns,分析时长为10 ns,应力场分析时间为0.01 μs,分析时长为10 μs。在上述参数设置好之后,进行热力学分析求解。

1.3仿真结果分析

观察试件上表面中心处的信号,对比有无约束的情况下的超声波信号的幅值大小,以及有内部缺陷时的超声波信号的变化。

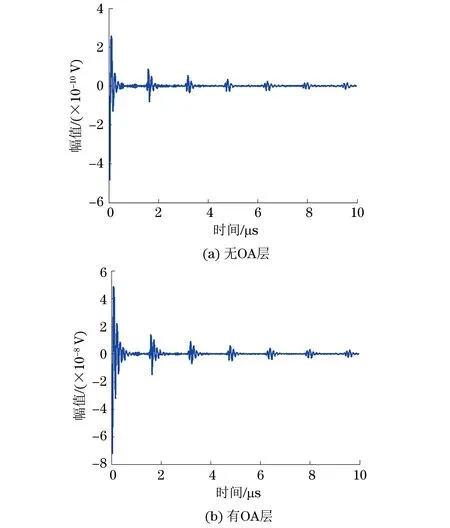

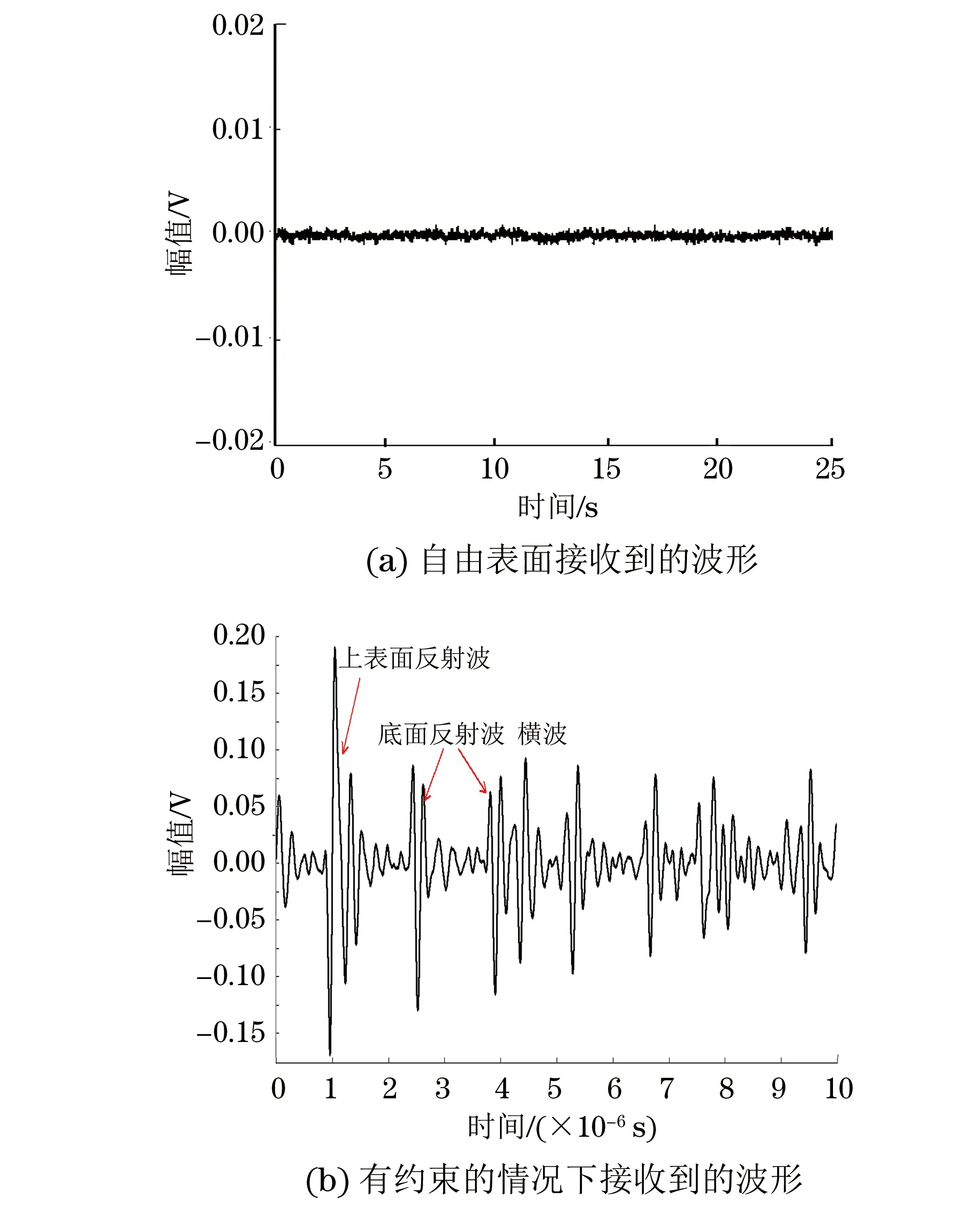

图3 有无约束时的模拟信号

图3(a),(b)分别为无OA层和有OA层时对心模拟的信号。可以看出,无OA层时从试件底面反射回的一次回波的信号峰峰值为1.96×10-10V,有OA层时的信号峰峰值为3.8×10-8V,即OA层对信号的放大效果很明显,同时可以计算出金属铬作为OA材料时的放大倍数为193.8倍。此外,由图3还可计算出在铝材料中超声纵波的速度为6 197 m·s-1,略小于其理论值6 250 m·s-1,这是由于网格划分而导致计算时出现的误差。

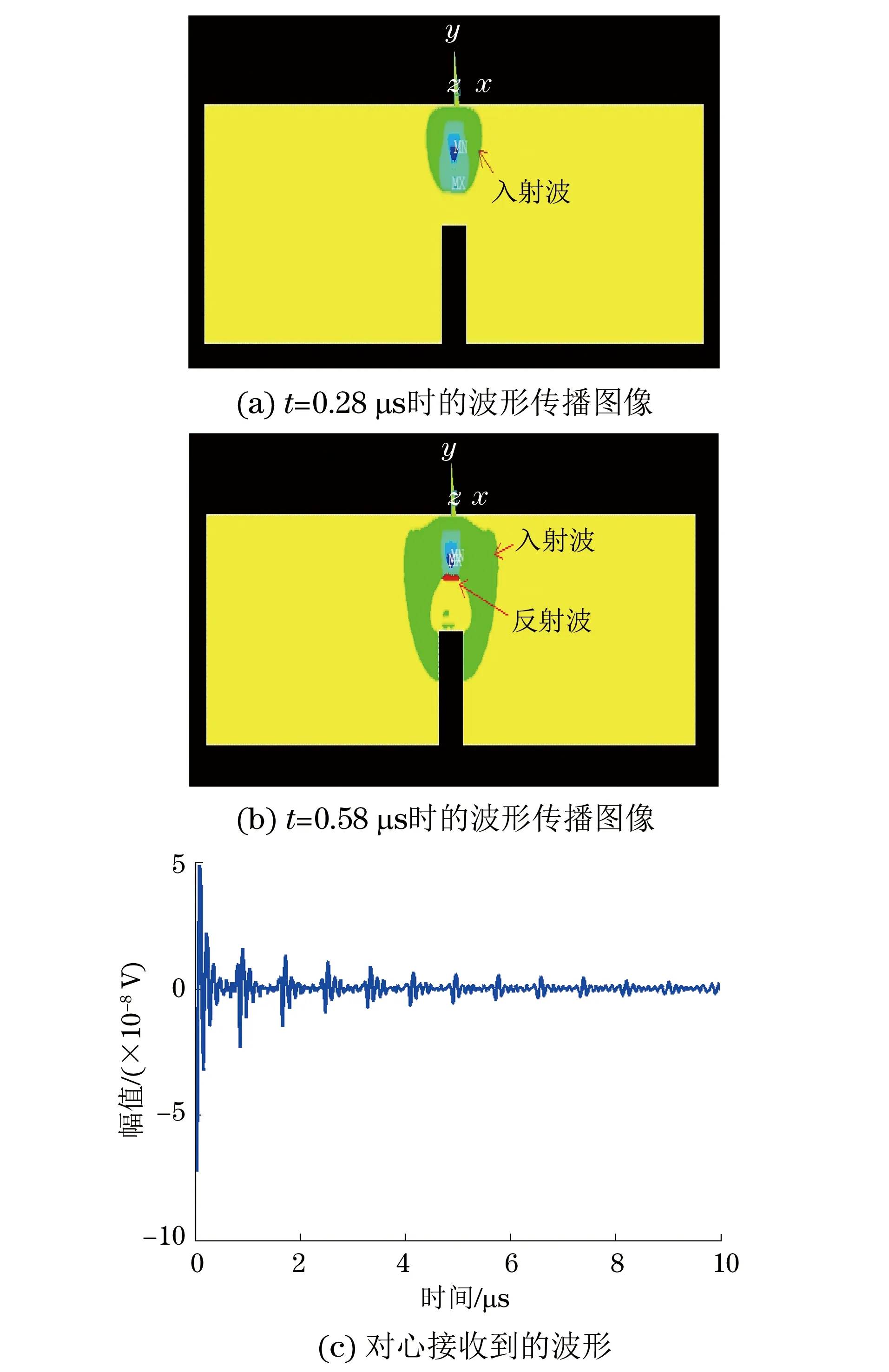

图4为加上OA层后对有内部缺陷的试件检测时的仿真结果。

图4 有缺陷时不同时刻的仿真结果

图4(a),(b)分别为不同时刻超声波在有内部缺陷的试件内部传播的图像。从图4(b)可以看出,当超声波遇到缺陷时会有一部分波形被反射,另外一部分则绕过缺陷继续传播,碰到试件底面后再反射,从而在试件对心位置可以接收到这两部分波形。通过比较图4(c)和图3,可看出在t=0.73 μs处有明显的缺陷信号,依据图3中得到的纵波速度6 197 m·s-1以及缺陷处的时间差,可以算出缺陷信号离上表面的距离d=2.26 μm,与实际缺陷位置大致相符。

图5 OA探头实物图片

2 试验验证

根据上述理论分析和仿真,设计了一种OA探头来提高激发效率,并进行了试验验证。设计的OA探头实物如图5所示。选取石英玻璃作为约束层,在石英底部镀上一层200 nm的金属铬膜作为能量吸收层,并在石英玻璃的另一侧镀上电极进行信号采集,斜角处为激光入射点。

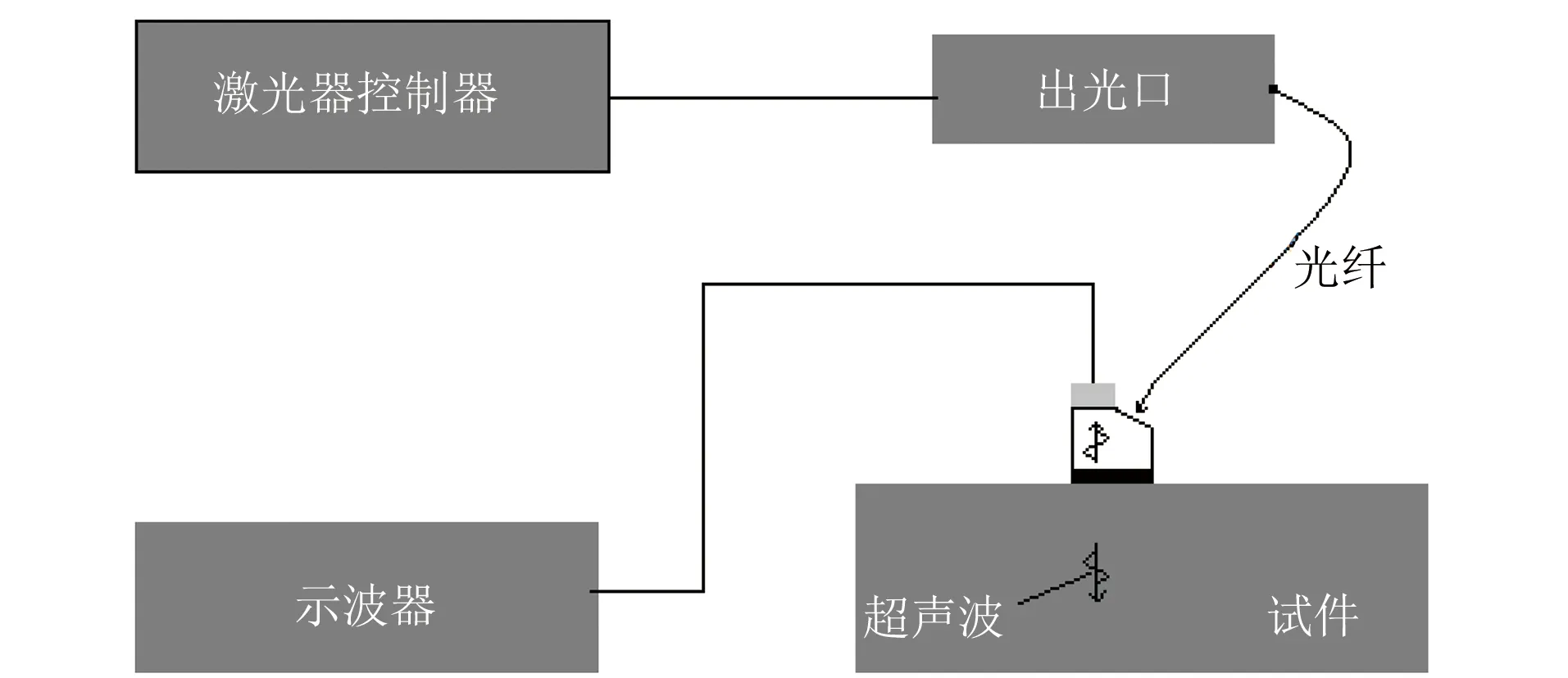

试验装置如图6所示,主要包括Nd∶YAG脉冲激光器(脉冲能量1 mJ,重复频率1 000 Hz,光斑直径0.01 mm)、引导光纤、OA探头以及数字示波器。

图6 试验装置结构示意

图7 不同表面情况下的超声波波形

利用图6的试验装置进行了相关试验。分别采集无金属膜层时,有金属膜层时探头接收到的信号,如图7所示。图7(a)中未看到超声波信号,由于试验中使用的示波器只对毫伏级以上的信号才能进行采集,因此可以说明不加金属膜层时的信号强度应该小于1 mV。图7(b)中超声波信号清楚可见,其中,第一个波包为膜层产生超声波并从上表面反射回来的信号,第二个波包为从试件底层反射回的波形,即所要得到的波形,其峰峰值为35 mV。此外,根据相邻两个波形之间的时间可算出铝材料中的纵波速度为6 280 m·s-1,与理论值6 250 m·s-1和前述仿真结果6 197 m·s-1基本相符。由此可知,在1 mJ脉冲能量辐照下,实验室现有的示波器无法检测到激光激发的超声波信号,而利用图5中的OA探头,则能接收到明显的超声波信号,即OA探头能够明显提高光声转换效率。

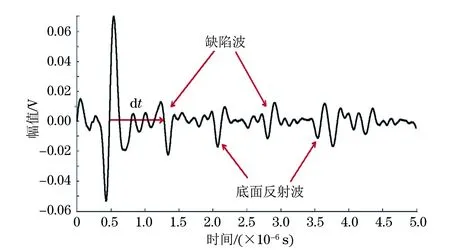

图8是采用实验装置对带有缺陷的铝板检测时对心接收到的信号。从图中可看出,在t=1.25 μs处有明显的缺陷信号,且时间差dt=0.75 μs。按照实际测量出的纵波速度计算,可以得到缺陷位于距上表面 2.35 mm处。与实际情况和理论仿真结果相比较,误差分别为6.8%和3.98%。

图8 带有缺陷的铝板对心接收到的信号

3 结论

基于激光超声理论,针对热弹机制下激光激发效率过低的问题,设计了一种改善激发模式的激发装置,并通过有限元仿真的方法对这一装置的可行性进行了理论仿真。对常规热弹机制下的激光超声以及使用OA探头激发出的超声波波形进行了对比试验,结果表明设计的试验装置能够明显地提升激光激发效率。利用该试验装置对带有缺陷的铝块进行了缺陷检测,结果与实际情况基本吻合,可为后续激光超声的定量检测提供依据。

[1]张淑仪. 激光超声与材料无损评价[J].应用声学, 1992, 11(4): 1-6.[2]周正干, 孙广开, 李征,等. 激光超声检测技术在复合材料检测中的应用[J]. 哈尔滨理工大学学报, 2013, 17(6): 119-122.

[3]NAKANO H, NAGAI S. Crack measurements by laser ultrasonic at high temperatures[J].Japanese Journal of Applied Physics, 1993, 32(5S): 2540.

[4]苏琨, 任大海. 基于激光超声的微裂纹检测技术的研究[J]. 光学技术, 2002, 28 (6): 518-519.

[5]曾伟,王海涛,田贵云,等. 激光超声波成像技术在奥氏体不锈钢焊缝检测中的研究[J]. 中国激光, 2014, 41(7):0703004-1-5.

[6]曾伟,杨先明,王海涛,等. 激光超声技术及其应用[J]. 无损检测, 2013, 35(12):49-52.

[7]PODYMOVA N B, KARABUTOV A A, KOBELEVA L I, et al. Laser optoacoustic method of local porosity measurement of particles reinforced composites[C]. Journal of Physics: Conference Series. IOP Publishing, 2011, 278(1): 012038.

Measurement Technique by Laser Ultrasound Based on Opto-acoustic Effect

GUO Rui-peng1, WANG Hai-tao1, XU Jun1, HU Guo-xing1, ZENG Wei1, YANG Xian-ming2

(1. College of Automation Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;2. Yantai Furun Industrial Company with Limited Liability, Yantai 264670, China)

This paper describes the laser ultrasonic technology based on opto-acoustic effect, which can solve the problem of low excitation efficiency of the traditional laser ultrasonic technique. In order to detect the internal defects in materials, the finite element analysis method is employed to simulate the interaction of laser ultrasonic and defects while the ultrasonic wave being propagating in the material, and the experiment is designed to verify the theoretical analysis. An OA probe is designed to improve the excitation efficiency and used to detect the internal defects of Al material. The results show that the method could detect the internal defects effectively.

Opto-acoustic effect; Laser ultrasonic; Finite element analysis; Internal defects

2015-05-28

国家质量监督检验检疫总局公益性行业科研专项资助课题(201510068);国家安监局关键技术资助项目(山东0143-2014AQ);中央高校基本科研业务费专项资助课题(NS2014032)

郭瑞鹏(1981-),女,博士,讲师,主要从事相控阵、激光超声研究工作。

10.11973/wsjc201510001

TG115.28

A

1000-6656(2015)10-0001-04