基于X射线连续源的数字成像检测技术的应用

2015-10-29巩德兴赖德明李振梅

巩德兴,姚 力,路 君,赖德明,李振梅

(中国空气动力研究与发展中心, 绵阳 621000)

基于X射线连续源的数字成像检测技术的应用

巩德兴,姚力,路君,赖德明,李振梅

(中国空气动力研究与发展中心, 绵阳 621000)

由于储存特种燃料的压力管道常年在苛刻条件下运行,容易发生腐蚀穿孔和泄漏事故,引发严重危害和环境污染。基于连续X射线源透照,分析了此类管道腐蚀缺陷数字成像检测方法。通过大量的现场检测应用表明:该方法适合特种燃料压力管道的腐蚀缺陷检查,可以对管道内表面的腐蚀情况进行快速抽查,是此类管道腐蚀状态巡查的有效手段。

压力管道;X射线连续源;数字射线

作为航天器能源输送的重要通道,特种燃料压力管道由于介质特殊,工况恶劣,容易产生针孔腐蚀、凹坑腐蚀、带状腐蚀、缝隙腐蚀和应力裂纹等缺陷,严重时甚至腐蚀穿孔导致泄漏,引发环境污染。过去对这些在用带保温层的特种燃料压力管道的内部检测,主要采用传统的射线胶片照相法,存在检测成本高、检测效率低、胶片长期储存困难和不利于数字建档等缺点。后来引进了平板数字成像检测系统,其中X射线透照设备配置的是脉冲源。虽然其射线管焦点较小,在一定条件下可获得更高清晰度的透照影像,但其穿透力较弱,电池连续工作时间较短,且射线穿透能力随电池蓄电量的减少而急剧下降;即使相同规格的承压设备,在透照过程中也需要不断地调整透照参数,工作效率低,无法完成更大壁厚范围、工期要求更短的压力管道检验检测任务。

与脉冲源相比,连续X射线源突出的优点是连续工作时间长,不需频繁调整工艺透照参数,且穿透能力比脉冲源强得多,可以解决标配的脉冲源目前不能解决的问题。但目前所有的连续X射线源与数字实时成像系统并不配套,还需解决信号采集与射线透照的同步联动与控制问题;此外,连续X射线源的焦点尺寸较大,透照影像的几何不清晰度也较大。因此,如何在提高X射线源穿透能力的同时,通过调整射线透照布置和优化工艺参数,使透照影像的检测灵敏度满足要求,成为急迫解决的技术问题。笔者基于连续X射线源透照,分析了特种燃料压力管道腐蚀缺陷数字成像检测方法。

1 方法论述

1.1数字射线成像检测的基本原理

数字射线检测(Digital radiography,DR)主要采用直接数字化射线检测技术, 通过平板探测器(Flat Plane Detector)将X射线能量转换成电信号,DR检测系统的基本组成包括射线源、辐射探测器、图像显示与处理单元。平面探测器的特性会对数字射线图像质量产生较大的影响。

1.2非晶硅辐射探测器构成及探测器转换原理

非晶硅辐射探测器包括闪烁体层、非晶硅层(光电二极管阵列)、薄膜晶体管阵列(TFT)、电路。碘化铯闪烁体层由连续排列的针状碘化铯晶体构成,针状结构能够聚集散射光,可以有效抑制散射,从而改善探测器的调制调解(MTF)特性和量子探测效率[1]。

非晶硅辐射探测器射线转换原理为:入射X射线激发闪烁体层,闪烁体层将辐射转换为荧光,荧光被传输到二极管非晶硅阵列,非晶硅将荧光转换为电信号,电信号再被传送到光电二极管阵列的相应的薄膜晶体管阵列(TFT),在TFT的各电容单元形成储存电荷;电荷由读出电路按顺序读出,形成数字信号[2]。信号强度取决于物质(试件)的衰减系数和射线在物质中的穿透厚度,如果被透照物体存在缺陷,缺陷处与正常部位射线衰减程度不同,射线透过后强度就会与周围产生差异,通过成像控制处理单元(CDU)来记录这种差异。

2 试验过程与结果

2.1试验用对比试件

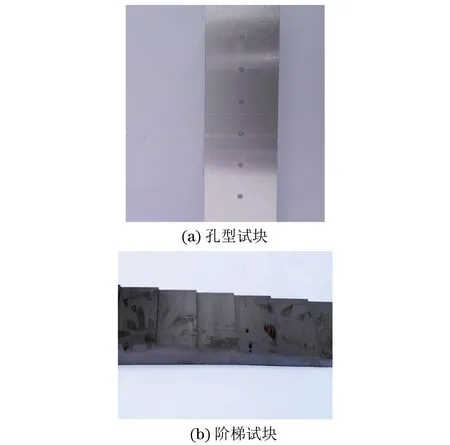

为保证仪器调试的稳定性和检测结果的可比性,检测系统调试采用人工缺陷试件(图1),材料均为16MnR,试件相邻部位人工缺陷尺寸呈数列变化。

图1 人工缺陷试块外观

2.2试验仪器

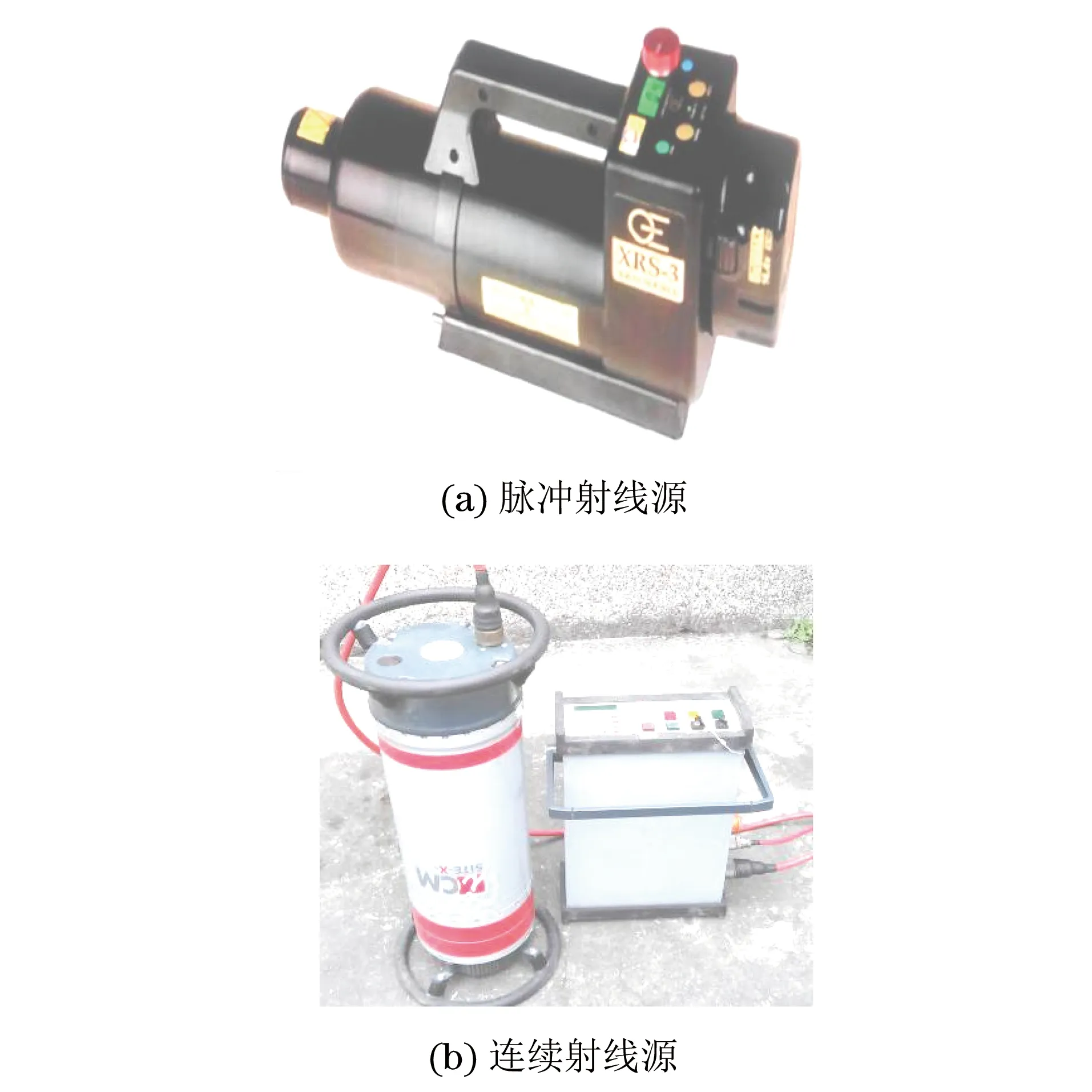

检测采用以色列Vidisco生产的平板DR检测系统,其中成像板型号为Fox-Rayzor,为非晶硅阵列结构,厚度13 mm,成像区域尺寸为228 mm×215 mm,动态范围14 bit(16 384灰度),分辨率为3.5 lp/mm,透照设备分别采用标配XRS-3脉冲射线源(图2(a))和比利时生产的SITE-XC2005OEX/5连续射线源(图2(b))。脉冲源额定管电压270 kV,脉冲宽度60 ns,焦点尺寸3 mm;连续源额定管电压200 kV,额定管电流5 mA,焦点尺寸3 mm。

图2 脉冲射线源与连续射线源透照装置外观

2.3试验步骤

准备好试验用对比试件,用阶梯试件模拟带状腐蚀缺陷,用孔型试件模拟凹坑腐蚀缺陷,调试好数字检测成像系统,依次采用脉冲X射线源、连续X射线源,对试件进行不同工艺参数的射线透照。其中,采用连续源必须控制好透照曝光时间,既要防止曝光时间过长而加速成像板老化,影响成像板使用寿命,又要防止曝光时间过短,导致透照影像失效;故应保证曝光时间刚好完全覆盖数字检测系统成像板系统的图像采集时间。分别记录各次的检测情况,最后对试验结果进行综合分析。

2.4试验结果分析

对阶梯试件和孔型试件,采用相同的透照布置和透照焦距,在设定条件进行了数字射线成像检测,其中阶梯试件检测结果如表1所示,表中最大灰度是指人工缺陷影像近中心区域的灰度测量值(采用与胶片黑度相类似的极性方式),其中部位1至部位6分别为阶梯试块上厚度为2.5,3.0,3.5,4.0,4.5,5.0 mm的不同区域。孔型试件的透照试验结果见图3。

表1 阶梯试块的检测结果

图3 孔型试块的脉冲射线源与连续射线源透照试验对比

根据相关研究[3-4]及对比试验结果,可以发现:采用连续源透照与采用脉冲源透照得到的数字射线影像,像质计灵敏度均可达到标准JB/T 4730.2-2005《承压设备无损检测 第二部分:射线检测》胶片法AB级要求;采用连续源时,不同厚度透照影像相邻区域的最大灰度差较脉冲源略小,且影像存在更明显的明暗相间条纹;采用多帧叠加技术后,采用连续源透照与脉冲源透照所得到的数字射线影像灰度均匀性均得到显著改善,影像质量几乎没有差异。对比数字检测试验结果,可初步看出:通过优化透照布置和检测工艺,采用连续源透照对带状腐蚀缺陷和凹坑腐蚀缺陷均可有效检出。同传统射线胶片法不能通过黑度测量实现一定精度缺陷自高检测一样,阶梯试块上相邻区域相同厚度差(均为0.5 mm),其对应的影像灰度差值并不相同,也就是说,通过灰度值来确定沿透照方向腐蚀缺陷自身高度,从而实现定量精度满足要求的设想,目前仍然存在一定的困难。受试验对比试件类型和尺寸、人工缺陷种类和规格、工艺参数优化程度和检测样本等因素限制,试验得到的结果的代表性还不强,还未能得到连续源透照对不同形态腐蚀缺陷(如缝隙腐蚀、针孔腐蚀等)与脉冲源透照在数字射线影像质量、缺陷检出率等方面的数据。

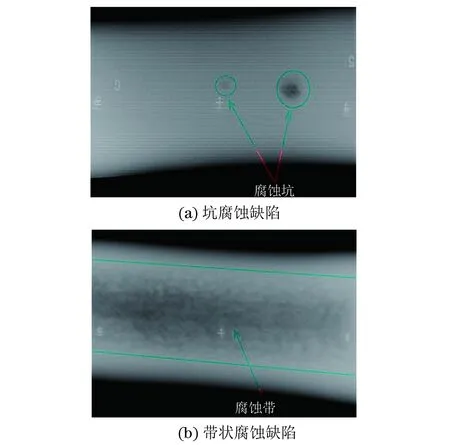

图4 不同缺陷的检测示例图片

分析可知,基于连续X射线源的数字成像检测对特种燃料压力管道凹坑腐蚀和带状腐蚀缺陷均有较高的检出能力,可以边检测边实时观察压力管道内表面的腐蚀影像,作为特种燃料压力管道腐蚀缺陷快速检测的有效手段。

4 结论

(1) 采用连续源进行X射线数字成像检测,具有更强的穿透能力,检测效率高,可检测压力管道的范围也更广。检测灵敏度与采用连续源检测法相当,均可达到JB/T 4730.2-2005胶片法AB级的水平;分辨率与采用脉冲源法大致相当,略低于胶片法,基本满足GB/T 17925-2011《气瓶对接焊缝X射线数字成像检测》标准要求。

(2) 数字射线检测影像宽容度大,适合检测截面变化较大的缺陷(如腐蚀等),图像清晰,缺陷易于识别,可有效检出压力管道凹坑腐蚀和带状腐蚀等缺陷;并且检测速度快(不用拆卸保温层),提高了检测效率,是特种燃料压力管道定期检验中值得进一步深入研究和推广应用的射线检测新技术。

[1]桂朝伟,唐晓薇,翠俊鹏,等.碘化铯非晶硅平板探测器的原理及应用[J].中国医学装备,2009(6):10-13.

[2]巨西民,蒋中印,兰川,等.埋弧焊钢管焊缝DR检测机理及应用 [J].无损检测,2014,36(10):29-77.

[3]邹益平.DR检测与常规X射线检测对比研究[C].远东无损检测新技术论坛.成都:[出版者不详],2014.

[4]熊丽华.DR技术与RT胶片法裂纹检出对比试验研究[C].远东无损检测新技术论坛.成都:[出版者不详],2014(6):213-204.

3 检测应用

为缩短检修时间,在前期对比试验的基础上,采用连续源透照对带保温层的特种燃料压力管道进行了X射线检测,如图4所示。

通过对数字成像透照现场应用的情况进行初步

The Application of DR Detection Technique Based on Continuous X-Ray

GONG De-xing, YAO Li, LU Jun, LAI De-ming, LI Zhen-mei

(China Aerodynamics Research and Development Center, Mianyang 621000, China)

The special type of fuel pressure pipeline was always operated in harsh condition. Corrosion perforation occurs frequently and the leakage hazardous medium is easy to cause serious disaster and environment pollution. In this paper,digital radiographic corrosion imaging technique on the pipeline was researched. Practical application showed that the method for the special type of fuel of pressure pipeline of large area scanning was a fast way,and it was an effective means for the pipeline corrosion detection.

Pressure pipeline; Continuous spectum X-ray; Digital radiography

2015-05-28

巩德兴(1964-),男,高级实验师,主要从事承压设备检验检测及相关技术应用研究。

10.11973/wsjc201510004

TG115.28

A

1000-6656(2015)10-0013-03