基于25%小偏置正面碰撞的某乘用车前端结构改进设计

2015-10-29李林峰刘卫国张君媛

李林峰 刘卫国 张君媛 张 乐 周 浩

1.吉林大学汽车仿真与控制国家重点实验室,长春,130000 2.浙江吉利汽车研究院有限公司,杭州,311228

基于25%小偏置正面碰撞的某乘用车前端结构改进设计

李林峰1刘卫国2张君媛1张乐1周浩1

1.吉林大学汽车仿真与控制国家重点实验室,长春,130000 2.浙江吉利汽车研究院有限公司,杭州,311228

对比分析25%小偏置正面碰撞车体结构变形与正面全宽和40%偏置碰撞车体结构变形异同点。针对小偏置碰撞车体结构变形特点提出车体前端结构优化措施,优化措施包括结构改进与材料加强两个方面。对优化后的整车模型进行25%小偏置碰撞虚拟实验,结果表明车体结构优化效果显著,乘员舱侵入量明显减小。进行了正面全宽和40%偏置碰撞工况下的减速度波形验证,证明改进整车模型刚度配置合理,不会影响乘员约束系统的匹配。

汽车安全性;25%小偏置正面碰撞;车体结构评价;结构改进

0 引言

正面碰撞作为车辆事故中的多发类型,造成的人员伤亡与经济损失不容忽视。据统计,在美国,所有汽车死亡事故中正面碰撞占了约22%,而在英国,约为27%[1]。因此,各国的安全性法规及评价规程纷纷将正面碰撞作为测试项目纳入各自的评价体系,测试工况多为正面全宽碰撞与40%偏置碰撞。但在实际生活中还有一类特殊的正面碰撞即小偏置正面碰撞也时有发生,小偏置正面碰撞一般指车辆与刚性壁障重叠率小于30%的正面碰撞。据统计,在正面碰撞死亡事故中,小偏置正面碰撞大约占1/4[2],但在各国安全性法规及评价规程中并没有将小偏置正面碰撞作为测试工况考虑在内。美国公路安全保险协会(insurance institute for highway safety,IIHS)2012年提出了重叠率为25%的小偏置正面碰撞试验,在同年8月份公布的首批25%小偏置正面碰撞试验测试结果中仅有2款车获得了Good评级,测试结果并不理想[3],而截止2014年IIHS公布的39款车25%小偏置正面碰撞测试结果中虽然已有12款车获得了Good评级,但仍有18款车只能获得Marginal或Poor评级。分析测试结果发现,25%小偏置正面碰撞试验测试中车体结构方面失分现象较为严重,具体表现为测量点侵入量过大,乘员舱变形严重,并且很有可能导致严重的乘员腿部、脚部伤害[4]。25%小偏置正面碰撞试验的出现在对车辆正面抗撞性能提出更高要求的同时,也为汽车制造商在提高车辆安全性能方面带来了新的挑战与任务。

本文通过对比几种典型正面碰撞工况下的车体结构变形情况,探究小偏置正面碰撞工况下车体结构变形特点,并以此为基础提出车体前端结构的优化措施。

1 几种典型正面碰撞工况下车体结构变形分析及评价

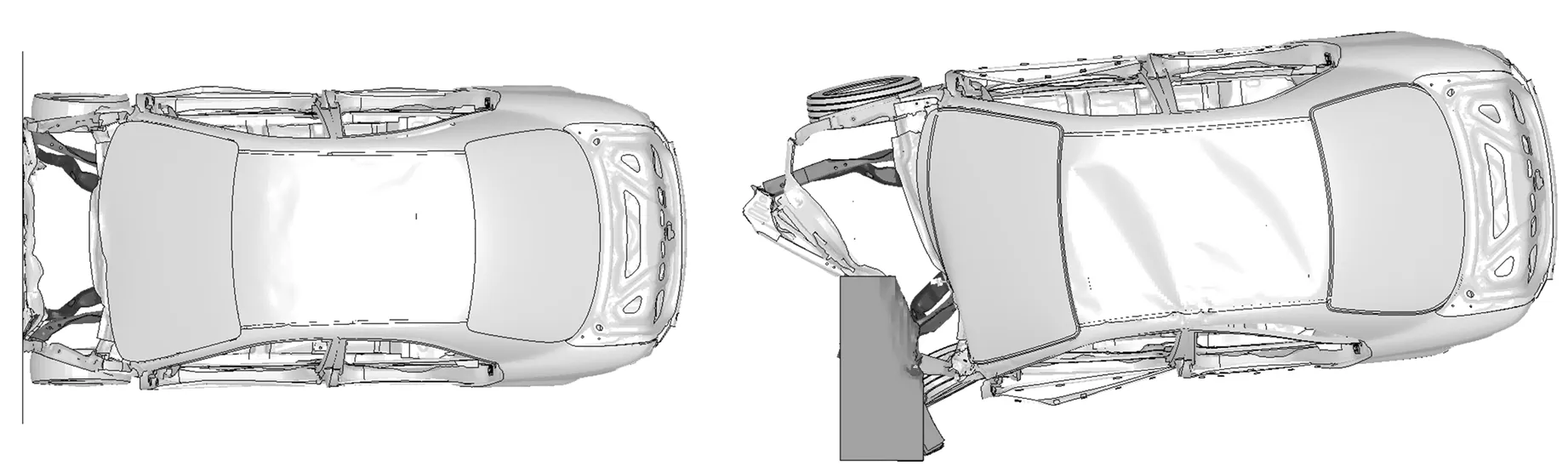

本文研究对象为某国产B级乘用车,整车有限元模型包含420个零部件,约37万个网格单元,网格基准尺寸为10 mm。整车质量为1365 kg。利用LS-DYNA有限元分析软件进行动态50 km/h的正面全宽刚性壁障碰撞虚拟实验,在两侧B柱下端分别设置加速度传感器,将得到的碰撞波形与实车试验结果进行对比。结果表明,由虚拟实验得到的车体加速度波形与实车试验结果吻合很好,波形趋势、峰值以及峰值出现时刻基本一致(图1)。本文以该模型为基础模型,选取56 km/h正面全宽、64 km/h 40%偏置正面碰撞、64 km/h 25%小偏置正面碰撞作为典型正面碰撞工况,分别进行动态虚拟实验(图2)。使用的壁障分别为刚性墙壁障(100%Rigidwall)、40%偏置可变形壁障(40%ODB)以及25%小偏置刚性壁障(25%Flat150)。

图1 50 km/h正面全宽碰撞波形对比

(a)正面全宽(b)40%偏置

(c)25%小偏置图2 典型正面碰撞工况下车体前端结构变形

一般来说,在正面碰撞工况下对车体结构的评价主要围绕车体结构变形情况(乘员舱侵入情况)与车体B柱减速度波形两方面进行,这两方面也是影响乘员伤害的主要因素。图3给出了三种典型正面碰撞工况下B柱减速度波形对比。对比发现,25%小偏置碰撞B柱减速度波形峰值小于40%偏置碰撞与正面全宽碰撞的减速度波形峰值。由于约束系统的匹配往往是针对减速度波形峰值较大的工况,因此25%小偏置正面碰撞的B柱减速度波形不会影响乘员约束系统的匹配。

图3 典型正面碰撞工况B柱减速度波形对比

再来看看各种碰撞形式的结构变形和吸能情况。图1分别示出了正面全宽碰撞、40%偏置碰撞和25%小偏置碰撞的最大变形时刻车体前端结构。全宽碰撞中碰撞力主要通过双侧上边梁、前纵梁以及副车架三条路径传递;40%偏置碰撞的碰撞力则主要通过单侧上边梁、前纵梁以及副车架等路径传递;25%小偏置碰撞中壁障与车辆的初始碰撞点基本在前纵梁以外的区域,因此车体前端结构主要传力路径仅剩上边梁一条。前纵梁作为正面碰撞中主要吸能构件在整车碰撞吸能过程中的参与度随着重叠率的下降而降低,在正面全宽碰撞中,左右前纵梁均参与整车变形吸能;40%偏置碰撞中仅驾驶员一侧前纵梁参与变形吸能;而在25%小偏置碰撞中,前纵梁仅绕Z轴产生少量弯曲变形,基本没有参与整车变形吸能过程。

25%小偏置碰撞中驾驶员侧轮胎在碰撞初期就与刚性壁障直接接触,碰撞过程中轮胎虽然保证了完整性,但是在刚性壁障的挤压作用下侵入乘员舱,导致前围板侵入量增大,门槛梁部分位置发生明显弯折,同时A柱上铰链处也发生了明显的弯折(图4);相比之下,全宽碰撞和重叠率为40%的偏置碰撞则表现为乘员舱变形合理,乘员生存空间得到保证。

图4 25%小偏置碰撞中车身变形情况

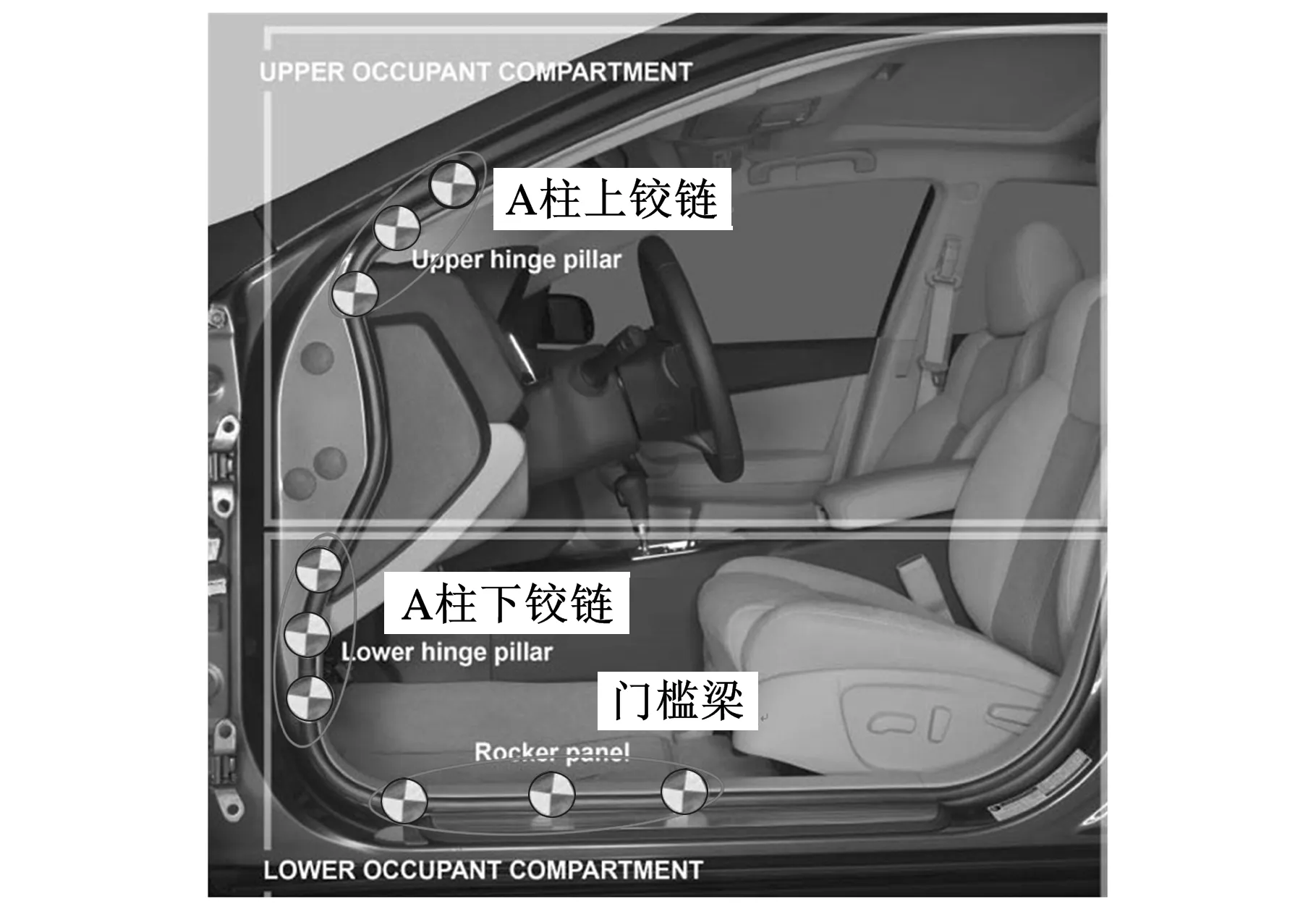

参考IIHS 25%小偏置正面碰撞试验的车体结构评价项目[5],本文选择A柱上铰链、A柱下铰链和门槛梁共9个点作为侵入量测量点(图5中圆圈圈出的部分)对车体结构优化效果进行评价。其中A柱上铰链和A柱下铰链测量X方向上的侵入量,门槛梁则测量Y方向上的侵入量。

图5 25%小偏置正面碰撞侵入量测量点示意图

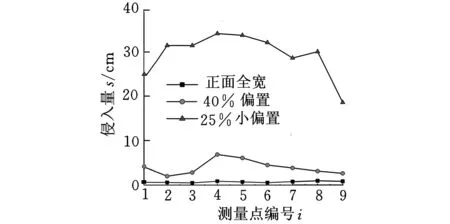

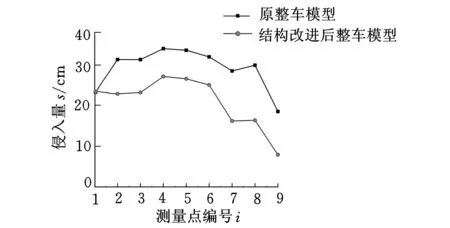

图6所示为3种正面碰撞工况乘员舱侵入量对比,图中,测量点编号1~9分别表示A柱上铰链1、A柱上铰链2、A柱上铰链3、A柱下铰链1、A柱下铰链2、A柱下铰链3、门槛梁1、门槛梁2、门槛梁3。可以看出原整车模型在25%小偏置碰撞工况下乘员舱侵入量达到30 cm左右,大大超出了IIHS评价规程下Good评级对应的乘员舱侵入量限值,乘员安全受到潜在威胁,伤害风险大。

图6 典型正面碰撞工况乘员舱侵入量对比

基于上文描述可知,小偏置正面碰撞工况车体结构变形特点如下:小偏置正面碰撞过程中由于壁障与车辆的初始碰撞点基本在前纵梁以外的区域,导致车体前端主要吸能构件前纵梁仅绕Z轴产生少量弯曲变形,没有发生理想的压溃变形;碰撞力主要通过上边梁一条路径传递,车体前端结构整体吸能量不足,导致乘员舱在变形过程中承受较大的碰撞力,发生较大变形。

2 基于小偏置正面碰撞的车体前端结构优化与评价

针对小偏置正面碰撞工况车体结构变形特点,以保证乘员舱强度为前提,本文提出车体前端结构优化措施,优化措施包括车体结构改进与材料加强两个方面。

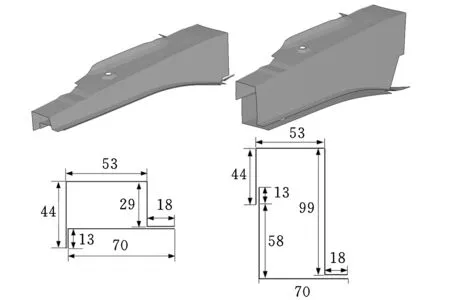

由于在小偏置正面碰撞工况中,车体前端结构传力路径主要为上边梁一条,因此考虑在不影响轮胎运动空间的前提下加大原有的上边梁结构截面尺寸以增加其吸能效率,使其成为与前纵梁相平行的“小纵梁”。图7所示为上边梁结构优化前后的截面尺寸对比,改进后的上边梁是在保证部分尺寸不变的前提下由原上边梁向下拉伸约70 mm得到的。

(a)原上边梁(b)改进后的上边梁图7 上边梁结构优化

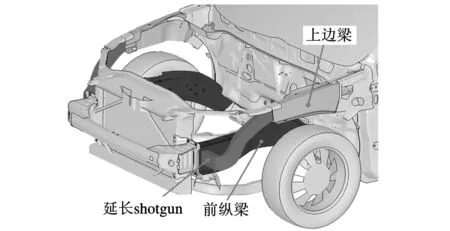

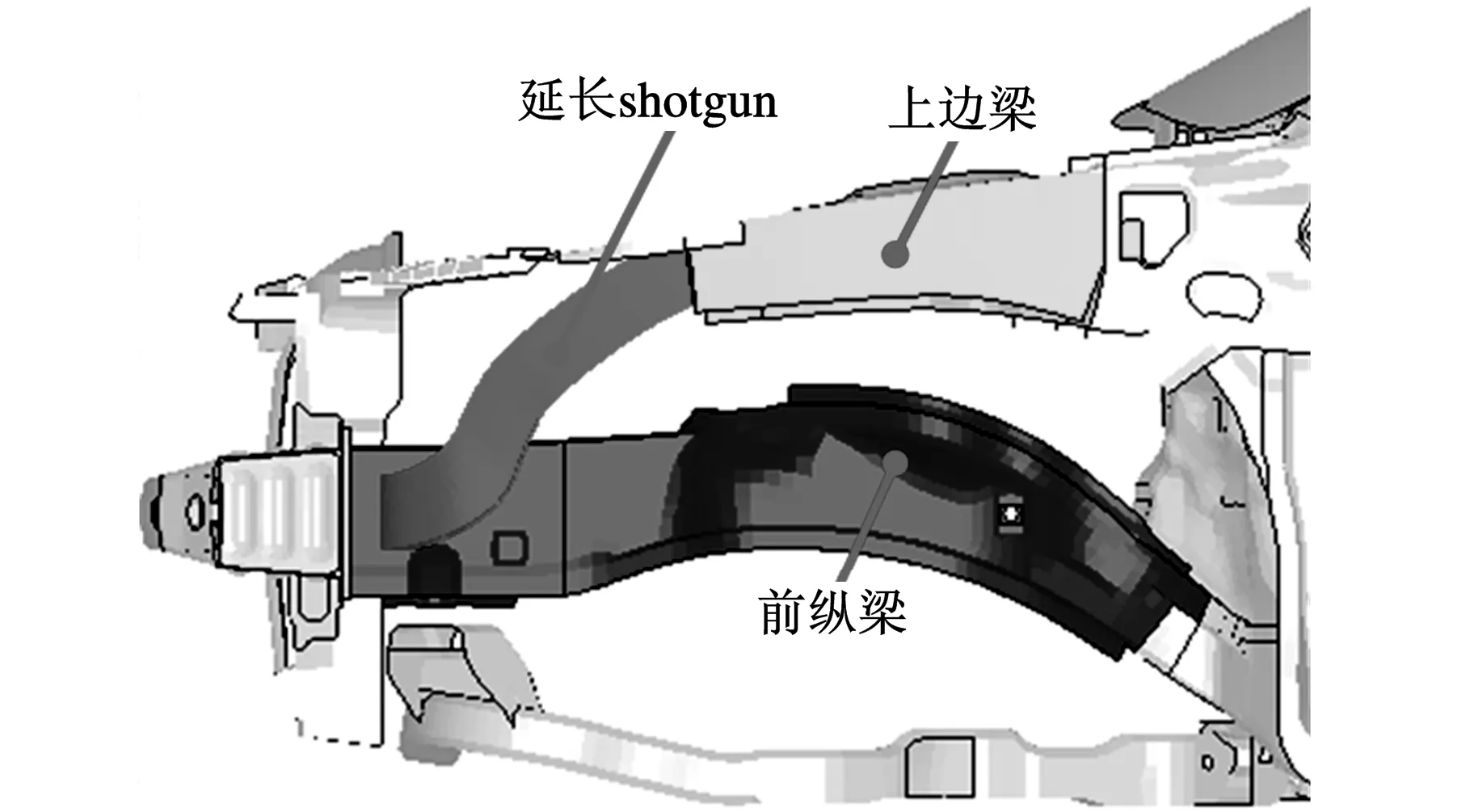

本文参考文献[6]中车身结构的设计思路,在不考虑结构工艺性的前提下将上边梁延长至前纵梁形成shotgun环状结构,碰撞过程中shotgun环状结构先与壁障接触变形吸能,弥补车体前端结构整体吸能不足的缺陷,避免变形过程中乘员舱承受较大纵向载荷;另一方面,由于环状结构具有侧向导向作用的结构特殊性,可实现碰撞力向非碰撞侧有效传递的同时使纵向速度得到部分分解,有利于保证乘员生存空间。如图8所示,增加的车体前端结构(延长shotgun)由矩形截面梁辊压成形,与上边梁及前纵梁之间采用点焊连接。将改进后的车体前端结构置于原实车前端进行空间对比,结果表明,延长shotgun与上边梁未越过原车前轮罩轮廓线,不会影响原车轮胎运动空间,即运动无干涉,如图9所示。

(a)轴测图

(b)侧视图图8 shotgun环状结构

图9 改进后车体前端结构置于原实车前端空间

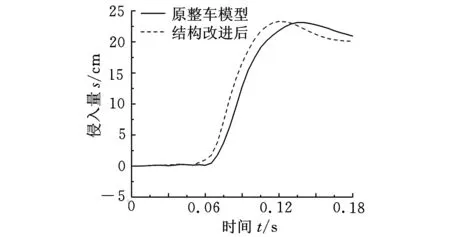

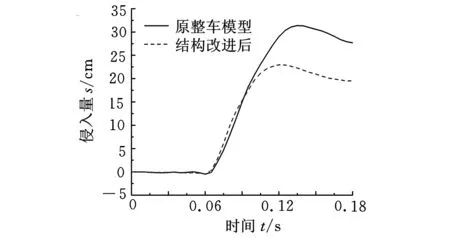

将结构改进后的整车有限元模型进行25%小偏置正面碰撞虚拟实验以对车体结构改进的优化效果进行评价,计算过程中输出上文提到9个测量点的侵入量-时间曲线并提取最大侵入量进行对比。以A柱上铰链为例,图10为其3个测量点的侵入量-时间曲线。图11为结构改进后9个测量点最大侵入量对比。

(a)测量点1

(b)测量点2

(c)测量点3图10 A柱上铰链测量点侵入量-时间曲线

图11 结构改进后侵入量对比

仅进行结构改进时,除A柱上铰链第一测量点之外,其余测量点的最大侵入量都有不同程度的减小(图10、图11);A柱上铰链侵入量大约减小27%,A柱下铰链侵入量约减小21%,门槛梁侵入量的优化效果显著,3个测量点的侵入量分别减小43%、45%、57%。车体结构改进在增加车体前端结构吸能量的同时优化了传力路径,对乘员舱的承载能力提出了更高的要求,增加乘员舱强度将有助于乘员舱更好地抵抗变形,因此考虑在结构改进的基础上进行材料加强。

选取小偏置正面碰撞工况下的主要安全构件(如A柱、门槛梁、上边梁以及新形成的shotgun环状结构等),在不考虑加工工艺的情况下提高上边梁以及新形成的shotgun环状结构等主要吸能构件的材料屈服强度,即采用屈服强度更高的高强度钢(如低合金高强度钢、普通C-Mn钢等);同时为了保证小偏置正面碰撞工况下各主要安全构件正确合理的变形时序以及乘员生存空间,需要同步加强A柱、门槛等以支撑作用为主的安全构件(如采用热成形钢板),以实现刚度的合理匹配。参考美国国家碰撞分析中心(national crash analysis center,NCAC)2014年更新的2012款凯美瑞整车有限元模型,提取材料曲线对原有安全构件进行材料替换(表1)。材料加强后再次进行25%小偏置正面碰撞虚拟实验。提取计算过程中上述9个测量点的最大侵入量,对比结果如图12所示。

表1 改进前后材料屈服强度对比

图12 最大侵入量对比

在结构改进的基础上提高材料屈服强度后,A柱上下铰链侵入量优化效果显著(约减小60%),基本维持在10 cm左右;而门槛梁侵入量的优化效果却并不明显,仅部分测量点少量减小。

通过对比三组虚拟实验的侵入量-时间曲线及最大侵入量发现,结构改进与提高材料的屈服强度对A柱上下铰链侵入量优化效果显著,其优化效果在提高材料屈服强度的情况下表现得更加明显;结构改进对门槛梁侵入量的优化效果显著,但在提高材料屈服强度后优化效果并没有进一步的提升。

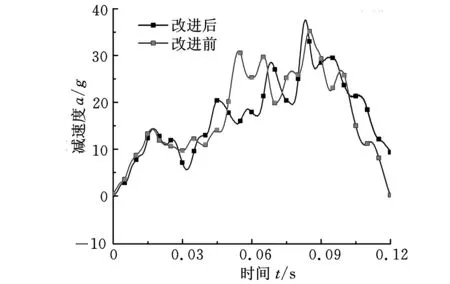

3 正面全宽碰撞与40%偏置碰撞工况下B柱减速度波形验证

一般来说,在车体前端结构优化措施中,增加前端结构件和提高主要安全构件的屈服强度有可能会造成车体前端结构刚度过大、约束系统难以匹配的问题[7],因此本文将改进后的整车有限元模型分别进行56 km/h正面全宽碰撞与64 km/h 40%偏置碰撞工况的虚拟实验,获得B柱减速度波形以观察其峰值是否有明显增大。对比图13a中两条波形发现,改进后的B柱减速度波形峰值基本没有变化,但是峰值出现的时间有所提前。对比图13b中两条波形发现,改进后的B柱减速度波形的趋势与峰值均与改进前相似,基本没有变化。

(a)56 km/h正面全宽碰撞

(b)64 km/h 40%偏置碰撞图13 改进后两种典型正面碰撞工况B柱减速度波形

在正面全宽工况下,改进后车体结构的B柱减速度波形峰值略有下降但峰值时刻提前,这是由于在碰撞中改进后的车体结构承受了更大的载荷,前纵梁提前出现弯曲变形,因此在后续的结构改进中可以考虑适当增加前纵梁的抗弯性能,延后B柱减速度波形峰值时刻,车辆的抗撞性就可以得到进一步的提升;而在40%偏置碰撞中,B柱减速度波形趋势及峰值大小基本没有变化,说明采用的车体结构优化措施并没有影响原有车体结构的传力路径,车体前端的吸能效率也基本不变。因此,基于25%小偏置碰撞的车体前端结构优化并不会对正面全宽及40%偏置碰撞产生不利的影响,也不会因车体前端结构刚度过大而影响乘员约束系统的匹配。

4 结语

本文以某国产乘用车为研究对象,采用CAE仿真技术对25%小偏置碰撞工况下车体结构变形进行对比分析与车体结构优化设计,研究结果表明:25%小偏置碰撞工况下B柱减速度波形峰值较小,不足以对乘员安全形成潜在威胁,但乘员舱的大变形将直接导致严重的乘员腿部、脚部伤害;以增大上边梁截面尺寸、shotgun环状结构为主的车体结构改进措施在增加车体前端结构吸能量的同时优化了传力路径,使乘员舱的侵入量显著减小,且其优化效果在合理提高材料屈服的基础上得到了进一步提升。

[1]陈可明,胡丽娟,胡晏殊.国内某车型小偏置正面碰撞的全面评估[J].汽车安全与节能学报,2013,4(1):27-34.

Chen Keming,Hu Lijuan,Hu Anshu.Small-overlap Frontal-impact Assessments for a Vehicle Made in China[J].Journal of Automotive Safety and Engergy,2013,4(1):27-34.

[2]Sherwood C P,Nolan J M,Zuby D S.Characteristics of Small Overlap Crashes[C]//Proceedings of the 21st International Technical Conference on the Enhanced Safety of Vehicles.Washington,DC:National Highway Traffic Safety Administration,2009:1-7.

[3]刘珍海, 乔磊磊, 岳国辉, 等. 正面小重叠碰撞工况模拟研究与实车优化分析[J]. 汽车安全与节能学报,2012,3(4):339-346.

Liu Zhenhai,Qiao Leilei,Yue Guohui,et al.Simulation Research and Optimal Analysis for Small Overlap Frontal Crashworthiness of a Real Car[J].Journal of Automotive Safety and Engergy,2012,3(4):339-346.

[4]肖锋.IIHS Small Overlap Crash Test 评估标准质疑[C]//第十六届汽车安全技术学术会议论文集.杭州,2013:875-879.

[5]Insurance Institute for Highway Safety(IIHS). Small Overlap Frontal Crashworthiness Evaluation Rating Protocol(Version I)[S].Arlington,VA:IIHS Secretary,2012.

[6]肖锋,陈晓锋.IIHS小偏置碰撞位移导向策略与结构评估方法[J].汽车安全与节能学报,2013,4(4):322-333.

Xiao Feng,Chen Xiaofeng.One Displacement Oriented Strategy and a Structural Assessment Method for IIHS New Small Overlap Crash Tests[J].Journal of Automotive Safety and Engergy,2013,4(4):322-333.

[7]刘乐丹.某乘用车正面碰撞波形优化及其方法研究[D].长春:吉林大学,2011.

(编辑苏卫国)

Design and Improvement of a Passenger Vehicle Frontal Structure Based on 25% Small Overlap Frontal Crash

Li Linfeng1Liu Weiguo2Zhang Junyuan1Zhang Le1Zhou Hao1

1.The State Key Laboratory of Automobile Simulation and Control,Jilin University,Changchun,130000 2.Zhejiang Geely Automobile Institute Co., Ltd., Hangzhou,311228

Comparing with the full frontal crash and the 40% offset crash,the differences and similarities of the vehicle structure deformation in the 25% small overlap frontal crash were analyzed.Based on the deformation characteristics of the vehicle structure in the small overlap frontal crash,the optimization measures of the vehicle front end structure were proposed,which included improving structures and strengthening materials.The optimized vehicle model was tested in the 25% small overlap crash virtual experiments.And the results show that the performance of the vehicle structure is improved significantly and the intrusion of the passenger compartment decreases obviously.Through verifying the deceleration pulses in the full frontal crash and the 40% offset frontal crash,the stiffness of the improved vehicle model is proved to be properly configured and has no effect on the match of the occupant restraint system.

vehicle safety;25% small overlap frontal crash;vehicle structural rating;structural improvement

2014-10-21

浙江省汽车安全技术重点实验室运营专项(YSD0C11-02);长春市科技计划资助项目(12ZX19)

U461.91DOI:10.3969/j.issn.1004-132X.2015.17.022

李林峰,男,1990年生。吉林大学汽车仿真与控制国家重点实验室硕士研究生。研究方向为汽车被动安全性。刘卫国,男,1978年生。浙江吉利汽车研究院有限公司高级工程师。张君媛,女,1965年生。吉林大学汽车仿真与控制国家重点实验室教授、博士研究生导师。张乐,男,1990年生。吉林大学汽车仿真与控制国家重点实验室硕士研究生。周浩,男,1989年生。吉林大学汽车仿真与控制国家重点实验室博士研究生。