缓速器对半挂汽车列车制动稳定性的影响

2015-10-29武晓晖

许 航 何 仁 武晓晖

江苏大学,镇江,212013

缓速器对半挂汽车列车制动稳定性的影响

许航何仁武晓晖

江苏大学,镇江,212013

考虑纵向载荷转移、非线性轮胎模型等因素,建立七自由度半挂汽车列车数学模型,并在MATLAB/Simulink软件中建立仿真模型分析缓速器对半挂汽车列车制动稳定性的影响。仿真结果表明:在高附着系数路面上,缓速器处于前3挡时,半挂汽车列车制动稳定性良好;而当缓速器处于4挡时,由于缓速器制动力矩过大,整车制动协调性变差,列车有一定发生失稳的趋势,但未完全失控;在低附着系数路面上,缓速器处于1挡时,牵引车后轴已提前趋于抱死,使得牵引车发生严重侧滑,从而导致列车折叠,完全失控。

半挂汽车列车;缓速器;制动稳定性;仿真

0 引言

半挂汽车列车因其运输效率高、成本低,成为我国公路货运中的主要运载工具[1]。半挂汽车列车属于重型商用车辆,为满足其下长坡持续制动需求,目前在半挂牵引车上已经广泛加装辅助制动装置(缓速器)[2],缓速器配合行车制动器使用,能够有效提高制动安全性。

关于缓速器与行车制动器的联合制动匹配问题已有诸多研究。马建等[3]建立了带缓速器汽车的制动力与广义I曲线匹配的定性、定量评价法;何仁等[4-5]通过仿真建模的方法对电涡流缓速器与行车制动器的匹配性进行了分析和验证;赵迎生等[6-7]根据缓速器转子盘和主制动器的温度变化,对联合制动分配系数进行了优化。

然而上述研究都基于双轴单体车辆模型,而半挂汽车列车是牵引车和半挂车组成的运动耦合体,其联合制动匹配性问题更为复杂,特别是因为缓速器通过传动轴将制动力矩传递于牵引车驱动轮上,改变了原车的制动力分配关系,可能对列车的制动稳定性造成影响。许沧粟等[8]提出了一种利用联合制动系统将电涡流缓速器应用到铰接车辆上的方法,但是并没有对其联合制动稳定性进行分析验证。本文建立七自由度半挂汽车列车联合制动仿真模型,分析缓速器在不同挡位和不同路面条件下,对列车制动稳定性的影响。

1 半挂汽车列车联合制动系统数学模型

联合制动系统模型包括车辆动力学模型、轮胎模型、主制动器模型和辅助制动器模型,本文所研究的辅助制动器为液力缓速器。

1.1车辆动力学建模

半挂汽车列车的制动稳定性由制动过程中牵引车与半挂车的侧向运动、横摆运动所决定。本文车辆动力学模型基于以下几点假设:①分别将牵引车和半挂车视为一个刚体,通过鞍座进行耦合;②忽略侧倾、俯仰等对制动稳定性影响较小的自由度;③考虑车辆纵向载荷转移,忽略侧向载荷转移,并将左右车轮等效为单轮。据此建立七自由度半挂汽车列车模型,包括牵引车纵向、侧向、横摆和半挂车的横摆以及三轴车轮转动。建模使用3种坐标系[9]:地面坐标系oxyz、车身坐标系(包括牵引车车身坐标系o1x1y1z1、半挂车车身坐标系o2x2y2z2,两者间存在耦合关系),以及轮胎坐标系owxwywzw。根据图1可以写出列车各自由度运动微分方程。

图1 半挂汽车列车受力分析图

牵引车运动方程为

(1)

半挂车运动方程为

(2)

鞍座约束方程为

(3)

纵向载荷转移方程为

(4)

式中,δ为转向角;m1为牵引车质量;m2为半挂车质量;Iz1为牵引车绕z轴转动惯量;Iz2为半挂车绕z轴转动惯量;l1为鞍座到牵引车后轴距离;l2为牵引车质心到牵引车后轴距离;l3为牵引车轴距;l4为鞍座到半挂车质心距离;l5为鞍座到半挂车轴距离;h1为鞍座高度;h2为牵引车质心高度;h3为半挂车质心高度;vx1、vy1分别为牵引车纵向车速和侧向车速;vx2、vy2分别为半挂车纵向车速和侧向车速;γ1为牵引车横摆角速度;γ2为半挂车横摆角速度;θ为铰接角;ψ为道路坡度;Fxi、Fyi、Fzi(i=1,2,3)分别为牵引车前轴、牵引车后轴以及半挂车轴的轮胎纵向力、侧向力和垂直载荷;Fhx、Fhy分别为鞍座对牵引车纵向力和侧向力;Fhz为鞍座载荷。

1.2车轮运动方程

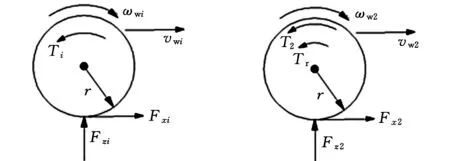

由于牵引车后轴为驱动轴,则各轮的受力如图2所示,得出车轮运动方程为

(5)

式中,Iwi、Tbi、ωi分别为各轮的转动惯量、行车制动器制动力矩、转动角速度;r为车轮滚动半径;Tr为缓速器制动力矩。

(a)从动轮受力(b)驱动轮受力图2 车轮受力图

1.3轮胎模型

本文以下坡弯道制动作为仿真工况,采用Dugoff轮胎模型[10]来描述在制动和转向的联合工况下轮胎纵向力Fxi、侧向力Fyi和滑移率λi、侧偏角αi之间的非线性关系,公式如下:

(6)

(7)

(8)

式中,μ 为路面附着系数;Cxi、Cyi为各轮纵向刚度和侧向刚度。

各轮滑移率估算为

(9)

式中,vwi为各轮中心速度。

各轮侧偏角估算为

(10)

1.4行车制动器模型

半挂汽车列车使用气压制动系统,制动气压p随时间τ的变化关系为[11]

(11)

制动器结构为毂式制动器,其制动力矩Tb可表示为[11]

Tb=pAlSALaBf

(12)

式中,pmax为最大制动压力;aBf为制动毂的制动因数;A为制动缸作用面积;lSAL为调整机构有效长度。

当制动器结构一定时,其制动力矩与制动气压有关,式(12)可简写为

Tb=kbp

(13)

kb=AlSALaBf

1.5缓速器模型

本文所指的缓速器为液力缓速器,由于其具有高转速制动力矩大、结构紧凑等特点,已成为重型商用车辆的首选。液力缓速器的制动力矩可由下式表示[12]:

Tr=λ ρ D5n2

(14)

其中,ρ为介质密度;D为工作腔有效循环圆直径;λ为制动力矩系数,与工作腔冲液量有关,不同的冲液量对应不同的挡位,本文液力缓速器有4个挡位,冲液量分别为25%、50%、75%、100%;n为转子转速,通常液力缓速器安装于变速器后端,转子转速即为传动轴转速,故转子转速n与驱动轮转速(本文为牵引车后轴ω2)存在关系:n=2π/(i ω2),则式(14)可改写为

(15)

当缓速器结构一定时,继续简写为

(16)

2 半挂汽车列车联合制动仿真模型

根据式(1)~式(16),在MATLAB/Simulink中建立仿真模型如图3所示。仿真中,整车参数为:m1=8812 kg,m2=16 484 kg,Iz1=46 100 kg·m2;Iz2=452 000 kg·m2;l1=0.184 m;l2=2.723 m;l3=4.785 m;l4=7.483 m;l5=11.243 m;h1=1.07 m;h2=1.1 m;h3=1.4 m。轮胎参数为:Cy1=381 930 N·m/rad;Cy2=733 390 N·m/rad;Cy3=881 440 N·m/rad;Cs1=2 291 580 N·m/rad;Cs2=5 133 730 N·m/rad;Cs3=7 051 520 N·m/rad;r=0.5 m;Ir1=81.6 kg·m2;Ir2=260 kg·m2;Ir3=360 kg·m2。

图3 半挂汽车列车联合制动仿真模型

3 仿真结果分析

3.1仿真工况设置

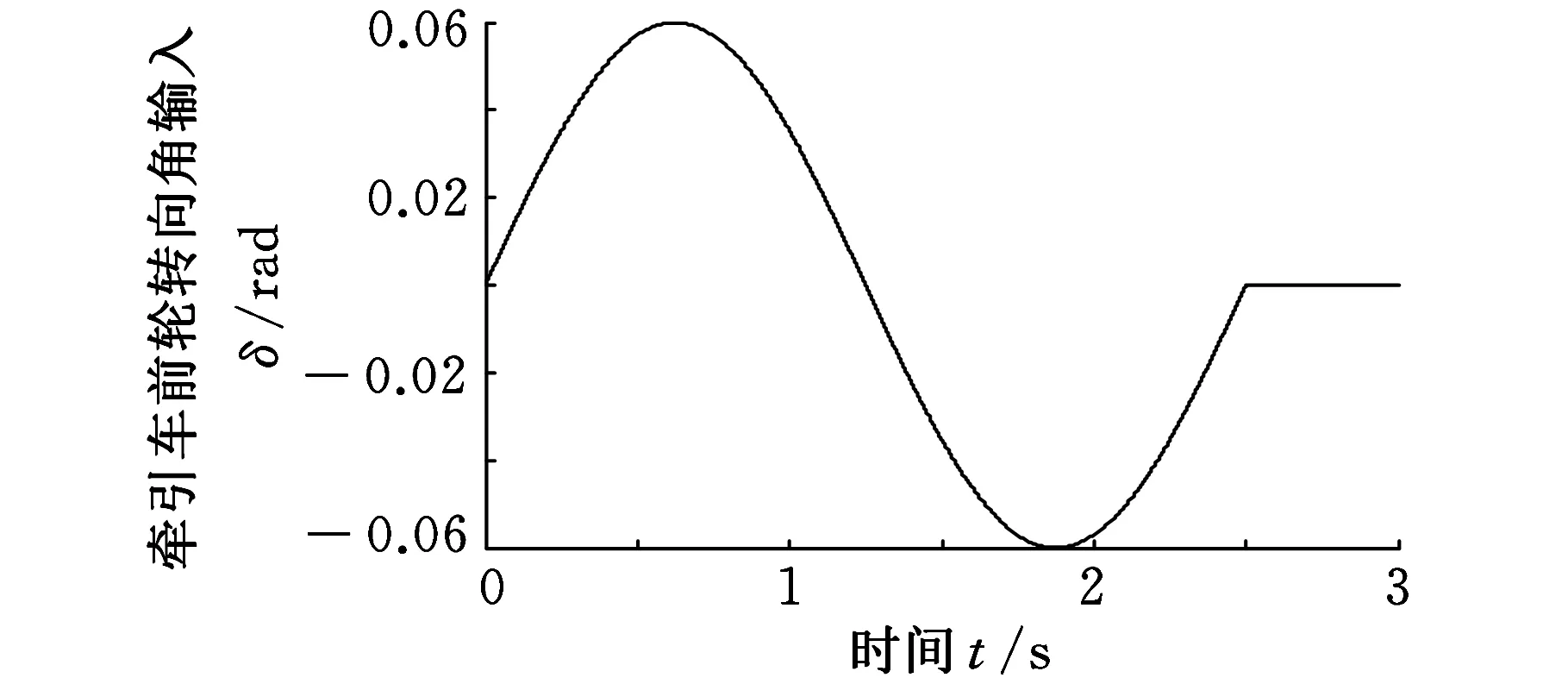

缓速器通常应用于下长坡持续制动,且坡道常伴随弯道。本文设置8%的坡道,模拟单移线工况的前轮转向角如图4所示,产生一个周期的正弦信号,转角幅值为0.06 rad,周期为2.5 s,车辆初速为20 m/s。

图4 牵引车前轮转向角输入

3.2高附着系数路面联合制动稳定性分析

高附着系数路面条件下,车辆制动力利用率高,车轮不易发生抱死拖滑的现象,所以单体车辆一般在高附着系数的良好路面上极少会发生制动失稳的情况。但是,对于半挂汽车列车来说,即便是在路面良好的情况下,由于其车体结构的特殊性,两车之间的制动协调性问题一直存在,而缓速器的介入,使得这一问题更加复杂,本节对高附着路面下半挂汽车列车的联合制动稳定性问题进行仿真研究,假设路面为干沥青路面,附着系数为0.8。

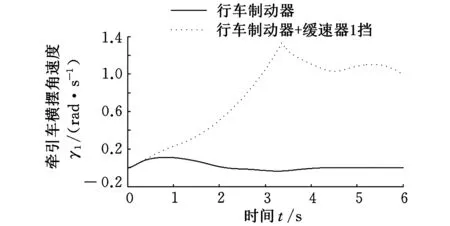

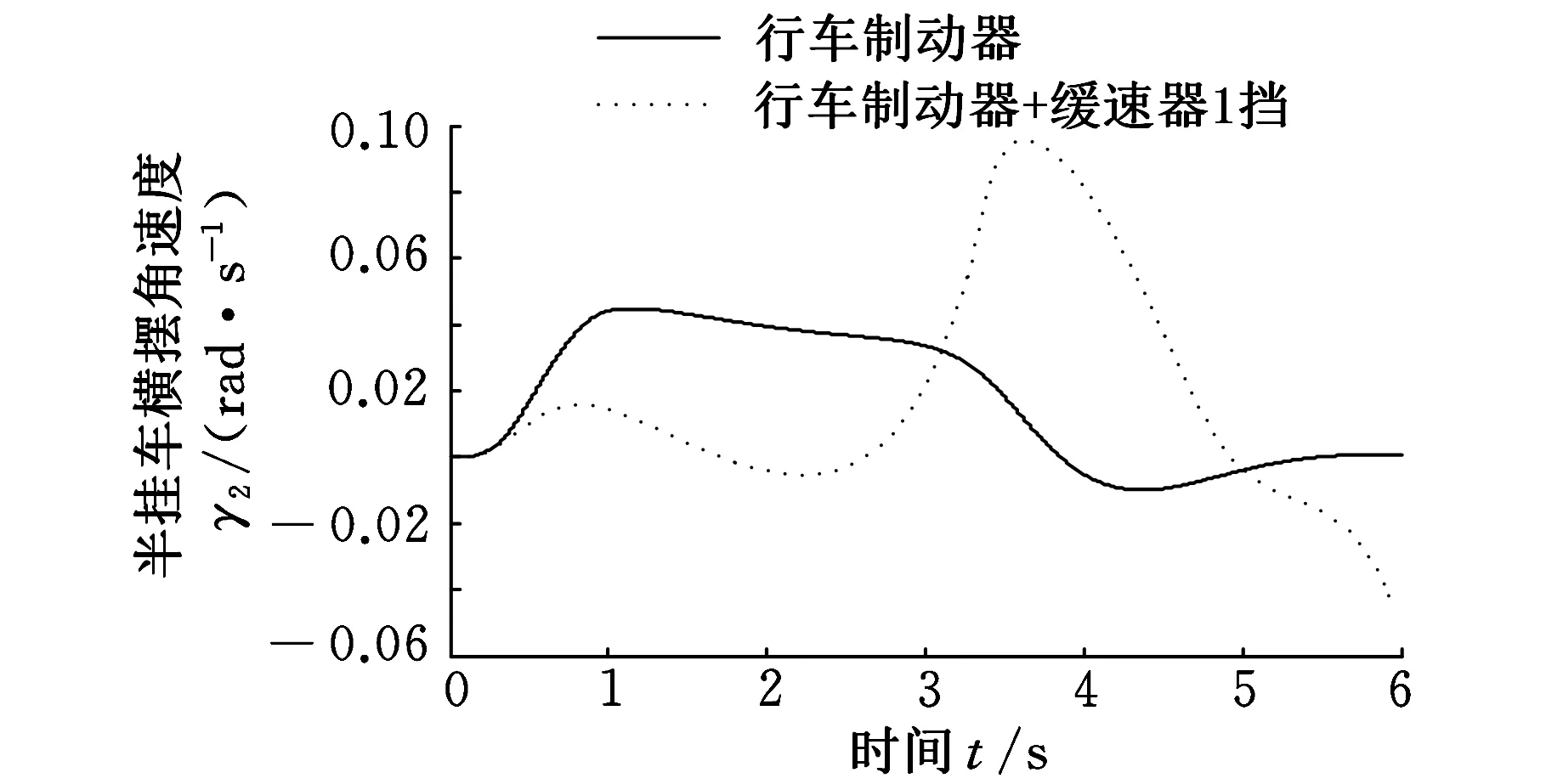

首先分别对牵引车和半挂车在联合制动过程中的稳定性进行分析,以横摆角速度和质心侧偏角两种参数变化作为评价指标。图5~图8给出在联合制动下,牵引车和半挂车的两种稳定性参数随时间的变化曲线。

图5 牵引车横摆角速度变化

图6 半挂车横摆角速度变化

图7 牵引车质心侧偏角变化

图8 半挂车质心侧偏角变化

由图5和图6可见,缓速器处于前3挡时,牵引车和半挂车的横摆角速度分别随转向角的单移线输入呈类似的正弦变化趋势,且处于不同挡位时,横摆角速度的变化范围波动不大,当转向角在2.5 s降为0后,牵引车横摆角速度于3 s内趋于0,半挂车横摆角速度于4.3 s内趋于0,说明缓速器处于前3挡时,对两车的横摆稳定性影响不大。而当缓速器处于4挡时,牵引车横摆角速度于1.3 s达到最大值0.308 rad/s,于4.2 s内趋于0;半挂车横摆角速度于3.6 s达到最大值0.264 rad/s,于7.8 s内趋于0;此时,两车的横摆角速度呈先增后减的趋势,但始终大于0,参数幅值明显大于前3挡,说明两车并没有跟随转向角的正弦响应,而是只向z轴正向发生偏转,两车的横摆稳定性变差。

由图7和图8可以看出,缓速器处于前3挡时,牵引车和半挂车各自的质心侧偏角随单移线转向制动过程,发生一定的波动,但总体来说,参数幅值较小,牵引车不超过0.045 rad,半挂车不超过0.012 rad,且都在4 s左右趋于0,说明此时两车具有良好的制动方向稳定性。而当缓速器处于4挡时,牵引车质心侧偏角在2 s内迅速增至-0.136 rad后逐渐在5s内趋于0;半挂车质心侧偏角在4 s内增至0.035 rad后逐渐在8 s内趋于0;此时两车的质心侧偏角幅值更大,趋于稳定时间更长,且分别只向一侧发生侧偏,说明两车发生轻度的制动跑偏。

半挂汽车列车的制动稳定性不仅与牵引车和半挂车各自的运动状态相关,还与两车间的相对运动有关。铰接角θ是表征半挂汽车列车制动稳定性的重要参数,铰接角过大,说明列车有发生折叠的危险。联合制动工况下,各挡位的铰接角变化如图9所示。从图9中可见,缓速器处于前3挡时,铰接角响应呈正弦变化趋势,且在5 s内基本趋于0,随着缓速器挡位的提高,铰接角值略微向上波动,但影响不大;缓速器处于4挡时,铰接角一直朝一个方向逐渐增大,于3.3 s达到最大值0.293 rad,参数幅值明显大于前3挡,此时列车发生折叠的几率增加,但随着转向操作的完成和缓速器制动力矩的降低(随车速降低而降低),铰接角随后逐渐减小,于8 s内基本趋于0。

图9 联合制动铰接角变化

牵引车和半挂车间通过鞍座连接,列车在转向制动过程中,两车会出现一定的相对减速度,需要通过鞍座的反力使两车速度趋于一致;而缓速器制动力矩直接作用于牵引车,会使两车的相对减速度进一步加大,从而使得半挂车对牵引车形成“冲力”,对制动稳定性造成影响。

(a)鞍座纵向力

(b)鞍座侧向力图10 鞍座作用力变化

图10所示为各挡位下的鞍座作用力变化(基于牵引车坐标系o1x1y1z1)。鞍座纵向力始终为正,说明在制动过程中,半挂车一直对牵引车存在“冲力”,且随着缓速器挡位的提高,该“冲力”幅值也不断增加;当缓速器达到4挡时,鞍座侧向力在6 s内始终为负,加剧了牵引车向单侧偏转的趋势,使列车趋于折叠。

3.3低附着路面联合制动稳定性分析

在低附着系数的湿滑路面条件下,车辆制动力利用率低,制动力过大时,车轮容易提前抱死从而导致失稳。所以,在缓速器的使用手册中有明确规定,在湿滑路面下,不建议使用缓速器,防止驱动轮提前抱死侧滑。对此结论,本文设定附着系数为0.2的冰雪路面,进行仿真验证。

从图11可见,行车制动器单独作用时,列车铰接角变化平缓且于4 s内基本趋于0;而缓速器在1挡工作时,铰接角急剧增大,于3.3 s后已经超过π/2,说明列车已经出现不可逆转的折叠现象。

图11 低附着路面铰接角变化

由图12和图13可见,行车制动器单独作用时,牵引车横摆角速度和质心侧偏角的变化比较平缓且于4 s内趋于0。缓速器在1挡工作时,牵引车横摆角速度和质心侧偏角急剧增大,且两者方向相反,说明在此过程中,牵引车已经发生严重侧滑;在3.3 s时,横摆角速度达到最大值1.38 rad/s,随后有所降低,在1 rad/s处波动;而质心侧偏角在3.3 s达到最大值后则突然变为相反方向,这是由于牵引车侧滑的同时伴随列车折叠,当铰接角超过π/2时,牵引车的纵向车速与其“车头朝向”(牵引车坐标系x1轴正向)相反所导致。

图12 低附着路面牵引车横摆角速度变化

图13 低附着路面牵引车质心侧偏角变化

由图14和图15可见,行车制动器单独作用时,半挂车横摆角速度和质心侧偏角发生一定波动,并于6 s内趋于0。而缓速器1挡工作时,两参数响应受列车折叠影响发生较大变化,并呈现一定的不规律性,但其变化幅度相较于牵引车要小得多,说明此时缓速器对半挂车的制动稳定性影响不大。

图14 低附着路面半挂车横摆角速度变化

图15 低附着路面半挂车质心侧偏角变化

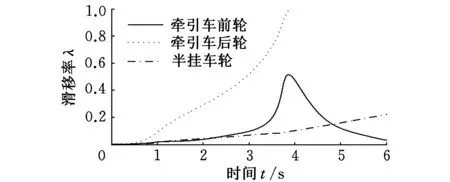

从图16可见,缓速器1挡工作时,在低附着路面上,牵引车后轮的滑移率在短时间内急剧增大且明显大于其他两轮,在3.6 s时已趋于抱死,这使得牵引车发生侧滑,折叠工况进一步加剧,以致列车完全失稳。

图16 缓速器1挡工作时低附着路面各轮滑移率变化

4 结束语

根据半挂汽车列车运动微分方程,建立七自由度车辆模型,对其联合制动稳定性进行仿真研究。仿真结果显示:缓速器处于前3挡时,半挂汽车列车制动稳定性良好;而当缓速器处于4挡时,由于缓速器制动力矩过大,使得牵引车和半挂车间产生较大的“冲力”,制动协调性变差,列车有一定发生失稳的趋势,但未完全失控;在低附着系数路面下,缓速器处于1挡时,由于牵引车后轴已提前趋于抱死,使得牵引车发生严重的侧滑,从而导致列车折叠,完全失控。研究结果表明:半挂汽车列车在高附着系数路面上,特别是在弯道较多的路况条件下,应避免长时间使用缓速器高挡;在低附着系数路面上,应停止使用缓速器。

[1]李彬,肖润谋,陈荫三.2012年中国高速公路网运输状态[J]. 交通运输工程学报,2013,13(5):76-82.

Li Bin,Xiao Runmou,Chen Yinsan. Transportation Status of Chinese Expressway Network in 2012[J].Journal of Traffic and Transportation Engineering,2013,13(5):76-82.

[2]Liu Zongyu,Zheng Hongyu, Xu Wenkai,et al. A Downhill Brake Strategy Focusing on Temperature and Wear Loss Control of Brake System[J].SAE Paper 2013 01-2372.

[3]马建,陈荫三,余强,等. 缓行器对制动稳定性影响评价[J].交通运输工程学报,2002,2(1):105-109.

Ma Jian, Chen Yinsan, Yu qiang, et al.Evaluation of Retarder to Automobile Braking Stability[J]. Journal of Traffic and Transportation Engineering, 2002,2(1):105-109.

[4]何仁,王永涛,赵迎生.客车联合制动系统的制动稳定性仿真研究[J].系统仿真学报,2009,21(8):2156-2159.

He Ren, Wang Yongtao, Zhao Yingsheng. Simulation Research on Brake Stability of United Brake System of Buses[J]. Journal of System Simulation,2009,21(8):2156-2159.

[5]何仁,王永涛,赵迎生.汽车联合制动系统的性能仿真分析[J].兵工学报,2007,28(10):1153-1158.

He Ren,Wang Yongtao,Zhao Yingsheng.Performance Simulation Analysis of the United Brake System of Automobiles[J].Acta Armamentarii,2007,28(10):1153-1158.

[6]赵迎生,何仁,王永涛.恒速下坡汽车联合制动系统制动力的模糊分配[J].中国机械工程,2008,19(8):1003-1007.Zhao Yingsheng,He Ren,Wang Yongtao.Fuzzy Distribution of Braking Forces in United Braking System of Downhill Automobile at Constant Speed[J].China Mechanical Engineering, 2008,19(8):1003-1007.

[7]赵迎生,赵又群,董颖.汽车联合制动系统制动力分配的优化控制[J].中国机械工程,2012,23(2):244-247.

Zhao Yingsheng,Zhao Youqun,Dong Ying.Optimal Control of Braking Force Distribution of United Brake System of Automobile[J]. China Mechanical Engineering, 2012, 23(2):244-247.

[8]许沧粟,于洪波. 铰接车辆电涡流缓速器联合制动系统研究[J].汽车工程, 2006,28(4):366-369.

Xu Cangsu, Yu Hongbo. A Research on Associated Braking System for Articulated Vehicles with Eddy Retarder[J]. Automobile Engineering,2006,28(4):366-369.

[9]李静,王子涵,王宣锋.基于相平面法的制动方向稳定性分析[J].汽车工程,2014,36(8):974-979.

Li Jing,Wang Zihan,Wang Xuanfeng.An Analysis on Braking Directional Stability Based on Phase-plane Technique[J].Automobile Engineering, 2014,36(8):974-979.

[10]Dugoff H, Fancher P S,Segel L.An Analysis of Tire Traction Properties and Their Influence on Vehicle Dynamic Performance[J]. SAE Paper 700377:341-366.

[11]Myung-Won S, Yoon-Ki P, et al. A Simulation Program for the Braking Characteristics of Tractor-Semitrailer Vehicle[J]. SAE Paper, 2000-01-3415.

[12]邹波,朱丽君, 等.液力缓速器制动性能建模与叶栅参数优化研究[J]. 汽车工程,2012, 34(5):409-413.

Zou Bo,Zhu Lijun,et al.A Research on the Braking Performance Modeling and cascade Parameter Optimization for Hydraulic Retarder[J]. Automobile Engineering,2012, 34(5):409-413.

(编辑郭伟)

Influence of Retarder on Brake Stability of Tractor-semitrailer

Xu HangHe RenWu Xiaohui

Jiangsu University,Zhenjiang,Jiangsu,212013

or: A 7-DOF model of tractor-semitrailer was built with due considerations of the influence factors, such as longitudinal load transfer and nonlinear tire model. The model was set up by the Simulink module of MATLAB. The results of the simulation show that:if road adhesion coefficient is high,the tractor-semitrailer will has a good performance of brake stability when retarder is at the 1st to 3rd gear,and when retarder is at the top gear, the tractor-semitrailer has a tendency of unstability,but it does not lose control completely. But if road adhesion is low, the tractor rear axle will lock up firstly even if retarder is at the 1st gear,which can make tractor sideslipe, so that it will cause the tractor-semitrailer jackknife, lose control completely.

tractor-semitrailer; retarder; brake stability; simulation

2014-11-18

国家自然科学基金资助项目(51275212);中国人民解放军总装备部科研计划资助项目

U463.53DOI:10.3969/j.issn.1004-132X.2015.17.021

许航,男,1988年生。江苏大学汽车与交通工程学院硕士研究生。主要研究方向为车辆动力学仿真与控制。发表论文3篇。何仁,男,1962年生。江苏大学汽车与交通工程学院教授、博士研究生导师。武晓晖,男,1982年生。江苏大学汽车与交通工程学院博士研究生。