智能制造

——“中国制造2025”的主攻方向

2015-10-29周济

周 济

中国工程院,北京,100088

智能制造

——“中国制造2025”的主攻方向

周济

中国工程院,北京,100088

实现由制造大国向制造强国的转变,已经成为新时期我国经济发展面临的重大课题。在详细分析我国制造业现状的基础上,阐述了“中国制造2025”的指导思想、战略部署、基本方针和战略举措,认为“互联网+先进制造业+现代服务业”将成为中国经济发展的新引擎。指出“制造业数字化网络化智能化是新一轮工业革命的核心技术,应该作为中国制造2025的制高点、突破口和主攻方向”,重点围绕“智能制造是新一轮工业革命的核心技术”和“智能制造是中国制造2025的主攻方向”两个论断展开了全面深入的剖析解读。

制造业;中国制造2025;智能制造;主攻方向

1 实施“中国制造2025”的意义和部署

制造业是国民经济的主要支柱,也是今后我国经济“创新驱动、转型升级”的主战场。我国已经成为制造大国,但仍然不是制造强国。打造中国制造新优势,实现由制造大国向制造强国的转变,对我国新时期的经济发展最为重要,也最为迫切。

2013年以来,习近平总书记曾先后指出,“国家强大要靠实体经济,不能泡沫化”,“深入实施创新驱动发展战略,增强工业核心竞争力”,“推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变。”

2015年3月5日,李克强总理在政府工作报告中指出,要实施“中国制造2025”,加快从制造大国转向制造强国。对此,国内工业界倍感振奋,国际经济界高度关注。5月8日,国务院印发“中国制造2025”,部署全面推进实施制造强国战略。这是我国实施制造强国战略第一个十年的行动纲领。

1.1制造业是立国之本、兴国之器、强国之基

制造业是国民经济的主体,也是今后我国经济“创新驱动、转型升级”的主战场。18世纪中叶开启工业文明以来,世界强国的兴衰史和中华民族的奋斗史一再证明,没有强大的制造业,就没有国家和民族的强盛。打造具有国际竞争力的制造业,是我国提升综合国力、保障国家安全、建设世界强国的必由之路。

1.2我国制造业大而不强

1.2.1我国已经成为一个制造大国

2012年,我国制造业增加值为2.08万亿美元,在全球制造业占比约20%,与美国相当,成为世界制造大国。

中国已经具备了建设制造强国的基础和条件:①我国制造业拥有巨大市场,需求是最强大的发展动力;②我国制造业有着世界上门类最为齐全、独立完整的体系,具备强大的产业基础;③我国一直坚持信息化与工业化融合发展,在制造业数字化方面掌握了核心关键技术,具有强大的技术基础;④我国在制造业人才队伍建设方面已经形成了独特的人力资源优势;⑤我国制造业在自主创新方面已经取得了一些辉煌成就,“上天”、“入地”、“下海”、高铁、输电、发电、国防等各个领域都显示出我国制造业巨大的创新力量。

1960年第一颗导弹升空,1964年第一颗原子弹爆炸,1970年第一颗人造地球卫星上天;2003年神舟五号第一次载人航天,2013年神舟十号飞船与天宫一号对接;蛟龙号载人潜水器、北斗卫星导航系统、“天河”等亿亿次高性能计算机等一系列核心关键技术的掌握,大大提升了我国综合国力和国际地位。

三峡工程发挥巨大综合作用,超超临界发电、水力发电等技术达到世界先进水平,率先掌握特高压交直流输变电技术,高速铁路总体技术水平进入世界先进行列,桥梁工程处于世界领先地位,一大批重大工程建设成功,大幅度提升了中国基础工业、制造业、新兴产业等领域的创新能力和水平,加快了中国现代化进程。

同时,中国的战略性新兴产业蓬勃发展,建立了具有自主知识产权的移动通信产业链条和庞大的通信网络,核电、太阳能发电、风力发电等新能源技术和装机容量走到世界前列。

1.2.2我国还不是一个制造强国

我国制造业大而不强,存在的突出问题如下:①自主创新能力不强,核心技术对外依存度较高,产业发展需要的高端设备、关键零部件和元器件、关键材料等大多依赖进口。如,我国所需的芯片80%以上依赖进口,2013年用汇2313亿美元,超过石油。②产品质量问题突出,国家监督抽查产品质量不合格率高达10%,制造业每年直接质量损失超过2000亿元。③资源利用效率低,单位国内生产总值(GDP)能耗约为世界平均水平的2倍。④产业结构调整刻不容缓,技术密集型产业和生产性服务业弱,产业集聚和集群发展水平低,具有较强国际竞争力的大企业少。

1.2.3我国制造业面临的重大挑战和机遇

我国制造业面临前所未有的挑战。国际金融危机爆发后,世界制造业分工格局面临新的调整,我国制造业面临严峻挑战。

从内部因素看,我国经济发展已由较长时期的高速增长进入中高速增长阶段,前一时期非常成功的经济发展方式已不可持续,转变经济发展方式已刻不容缓,对经济发展的主导力量——制造业创新驱动、转型升级提出了紧迫的要求。

从外部因素看,一方面,欧美发达国家推行“再工业化”战略,谋求在技术、产业方面继续领先优势,抢占制造业高端,进一步拉大与我国的距离。美国奥巴马总统在几年内专门发表四次讲话,强调要重振制造业,德国、英国、法国、日本都宣布了新的计划,大力推动制造业复兴。另一方面,印度、印度尼西亚、越南等发展中国家则以更低的劳动力成本承接劳动密集型产业的转移,抢占制造业的中低端。

我国制造业正面临来自欧美发达国家和发展中国家的“前后夹击”的双重挑战。

制造业面临新一轮工业革命的重大机遇。紧紧抓住世界范围内新一轮科技革命和产业变革与我国加快转变经济发展方式历史性交汇的历史性机遇,将大大加快我国工业化和建设制造强国的进程。

1.3“中国制造2025”的指导思想及战略部署

1.3.1指导思想

“中国制造2025”的指导思想是:坚持走中国特色新型工业化道路,以促进制造业创新发展为主题,以提质增效为中心,以加快新一代信息技术与制造业深度融合为主线,以推进智能制造为主攻方向,以满足经济社会发展和国防建设对重大技术装备的需求为目标,强化工业基础能力,提高综合集成水平,完善多层次多类型人才培养体系,促进产业转型升级,培育有中国特色的制造文化,实现制造业由大变强的历史跨越。

1.3.2指标体系

我国作为一个人口大国,要建设制造强国,就要促进制造业实现又大又强的目标。制造强国应具备四个主要特征:一是雄厚的产业规模,表现为产业规模较大、具有成熟健全的现代产业体系、在全球制造业中占有相当比重;二是优化的产业结构,表现为产业结构优化、基础产业和装备制造业水平高、战略性新兴产业比重高、拥有众多实力雄厚的跨国企业及一大批充满生机活力的中小型创新企业;三是良好的质量效益,表现为生产技术先进、产品质量优良、劳动生产率高、占据价值链高端环节;四是持续的发展能力,表现为自主创新能力强、科技引领能力逐步增长,能实现绿色可持续发展,具有良好的信息化水平。

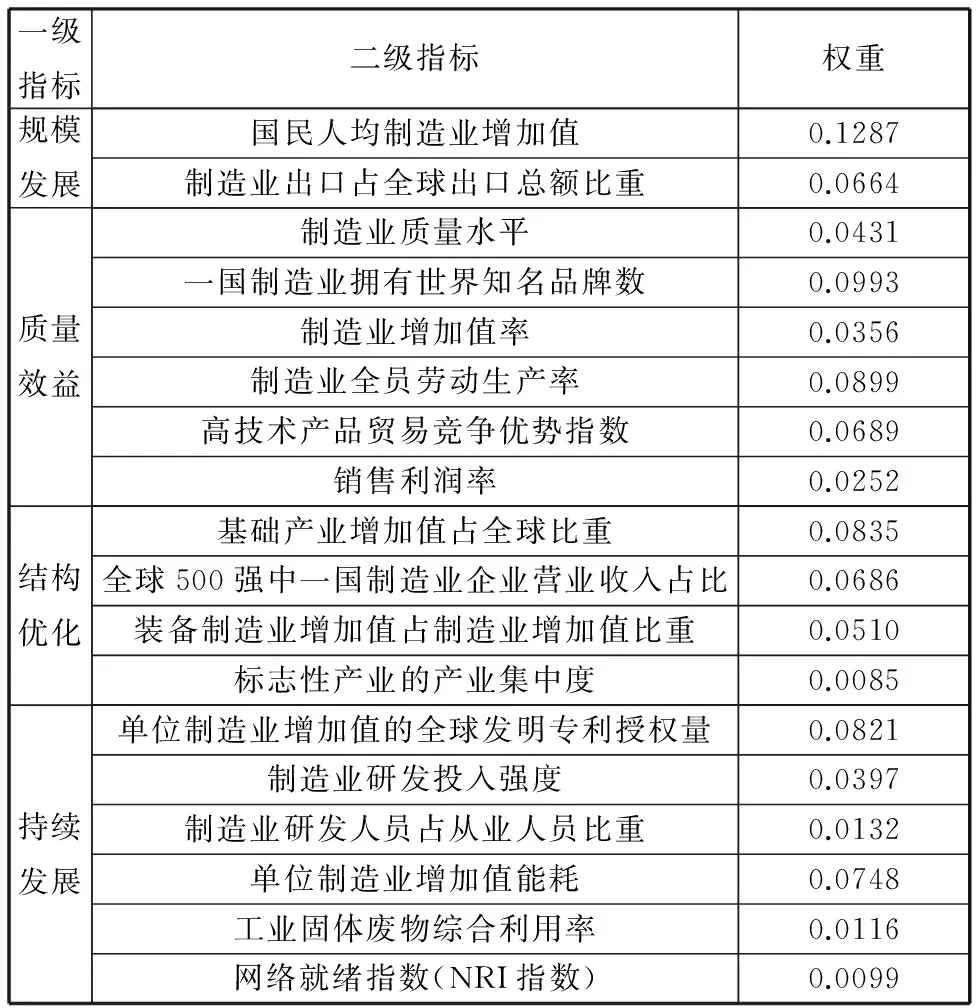

根据制造强国的上述特征,我们构建了由4项一级指标、18项二级指标构成的制造业评价体系,如表1所示。

表1 制造业评价体系

以美国、德国、日本、英国、法国和韩国等主要工业化国家为参考,计算出其历年来的制造业综合指数(图1),以表征一个国家制造业综合竞争力在世界上的地位。

图1 历年来的制造业综合指数

对综合指数进行分析得到以下结论:①各国制造业均经历了一个从弱到强的过程,此过程与其工业化进程相吻合。工业化完成后,各国的制造业发展出现了分化,重视制造业发展的美国、德国、日本保持了强有力的竞争优势。②2012年,主要工业化国家的制造业综合指数分布中,美国遥遥领先,处于第一方阵;德国、日本处于第二方阵;中国、英国、法国、韩国处于第三方阵。中国与第一、第二方阵国家的差距主要是全员劳动生产率低、增加值率低、创新能力薄弱、知名品牌缺乏。

1.3.3战略部署

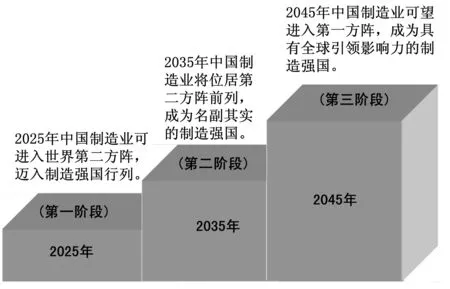

在国际政治经济格局不发生重大变化的情况下,综合考虑工业发达国家工业化进程各阶段综合指数的增长率和我国GDP增长率,构建了如图2所示的适合我国国情的制造业综合指数预测模型,对未来30~40年我国制造业综合指数发展趋势进行预测,结果表明,我国制造业强国进程可分为三个阶段,具体如图3所示。第一阶段,用十年时间,到2025年,中国迈入世界制造强国行列;第二阶段,到2035年,我国制造业整体达到世界制造强国阵营中等水平;第三阶段,新中国成立一百年时,中国制造业又大又强,综合实力进入世界制造强国前列。

图2 中国制造业综合指数预测模型

图3 中国制造业强国进程的三个阶段

1.4“中国制造2025”的基本方针和战略举措

“中国制造2025”是动员全社会力量建设制造强国的总体战略,是以“创新驱动、质量为先、绿色发展、结构优化、人才为本”为基本方针的战略对策和行动计划。

1.4.1创新驱动

创新是制造业发展的灵魂,是转型升级的不竭动力,必须摆在制造业发展全局的核心位置,要坚持走创新驱动的发展道路,实现从要素驱动向创新驱动的根本转变。

战略举措之一:智能制造工程加快推动新一代信息技术与制造技术融合发展,把智能制造作为主攻方向:着力发展智能产品和智能装备,推进生产过程数字化网络化智能化,培育新型生产方式和产业模式,全面提升企业研发、生产、管理和服务的智能化水平。

战略举措之二:制造业创新体系建设工程建立以企业为主体、产学研紧密结合的技术创新体系。围绕重点行业转型升级和重点领域创新发展的重大共性需求,形成一批制造业创新中心,重点开展行业基础和共性关键技术研发、成果产业化、人才培训等工作。

1.4.2质量为先

质量是制造业发展的生命线,是支撑经济转型升级的基石。要坚持把质量作为建设制造强国的基础,走以质取胜的发展道路,实现从依赖低廉的资源价格和人力成本的产品低价竞争优势向依靠质量升级和品种优化的质量效益竞争优势的根本转变。

德国在工业2.0的时候就解决了质量问题,中国要实施制造强国战略,必须下决心解决质量问题,必须过质量这一关。质量是中国制造的基础,“基础不牢,地动山摇”。质量是中国制造的生命,“生命不保,何谈发展”?必须把提高质量放在“中国制造2025”的基础地位、优先地位。

同时,我们必须走中国特色工业化发展道路,更加强调新的技术革命对提高质量的促进作用,用创新的方式、用工业4.0的信息化、智能化的新技术、新方法,更好地解决质量问题。

战略举措之三:工业强基工程基础零部件、基础工艺、基础材料和产业技术基础(统称“四基”)等工业基础能力薄弱,是制约我国制造业质量提升和创新发展的症结所在。要实施“工业强基工程”,统筹推进“四基”发展,加强“四基”创新能力建设,推动整机企业和“四基”企业协同发展。

战略举措之四:质量与品牌提升行动计划全面强化质量意识,提高质量控制技术,完善质量管理机制,强化和推进先进的制造业标准,实现工业产品质量大幅提升;推进品牌建设,形成具有自主知识产权的名牌产品,不断提升企业品牌价值和中国制造品牌良好形象。

1.4.3绿色发展

坚持把绿色发展作为建设制造强国的重要着力点,走生态文明的发展道路,实现由资源消耗大、污染物排放多的粗放制造向资源节约型、环境友好型的绿色制造的转变。

2012年,中国单位GDP能耗是世界平均水平的2.14倍,是日本的4.56倍。如果我们通过提高能效,将单位GDP能耗降到世界平均水平,在不增加能源消耗条件下,中国GDP可以再翻一番;如果降到日本目前水平,中国GDP可以再翻两番。

战略举措之五:绿色制造工程加大先进节能环保技术、工艺和装备的研发和推广,加快制造业绿色改造升级;积极推行低碳化、循环化和集约化,提高制造业资源利用效率;强化产品全生命周期绿色管理,努力构建高效、清洁、低碳、循环的绿色制造体系。

1.4.4结构优化

坚持把结构优化作为建设制造强国的主要方向,大力发展战略性新兴产业,推动传统产业向中高端迈进,推动生产型制造向服务型制造转变。优化产业空间布局,加强现代企业建设,培育一批具有核心竞争力的产业集群和企业群体。

战略举措之六:高端装备创新工程推动制造业由大到强的关键在于高端装备。要集中优势力量,推进优势领域和战略必争领域的装备创新,实现新一代信息技术产业、高档数控机床和机器人、航空航天装备、海洋工程装备及高技术船舶、先进轨道交通装备、节能与新能源汽车、电力装备、农机装备、新材料、生物医药及高性能医疗器械等十大领域的重点突破。

战略举措之七:制造业服务化推进行动计划加快制造与服务的深度融合,推动产业模式创新和企业形态创新,促进生产型制造向服务型制造转变,大力发展与制造业紧密相关的生产性服务业。

战略举措之八:现代企业建设行动计划企业强则制造业强,制造业强则国家强。企业是经济发展的主体,是市场竞争的主体,当然是创新驱动、转型升级的主体。要全力支持企业、服务企业,为企业发展创造最好的环境,培育具有全球竞争力的企业群体。一方面要大力培育一批在国际竞争中处于前列的大企业;另一方面要着力培养一大批高成长性中小企业,特别是激励广大科技创新型制造企业茁壮成长。

1.4.5人才为本

坚持把人才作为建设制造强国的根本,走人才为本的发展道路。加强制造业人才发展的统筹规划和分类指导,建立健全科学合理的选人、用人、育人机制,改革和完善学校教育体系,建设和强化继续教育体系,加快培养制造业发展急需的专业技术人才、经营管理人才、技能人才,建设规模宏大、结构合理、素质优良的制造业人才队伍。

1.5互联网+先进制造业+现代服务业

李克强总理在2015年的政府工作报告中指出,要制定“互联网+”行动计划,推动移动互联网、云计算、大数据、物联网等与现代制造业结合,促进电子商务、工业互联网和互联网金融健康发展,引导互联网企业拓展国际市场。

通过互联网与先进制造业和现代服务业的深度融合,可以使互联网最新的信息技术、方法论和商业模式深度融合于制造业和服务业的各个领域之中,极大地促进制造业提质增效、转型升级,促进服务型制造业和生产性服务业的发展。

李克强总理在政府工作报告中还明确提出,“围绕服务实体经济推进金融改革”,“让更多的金融活水流向实体经济”。加强制造业与金融业的深度融合,加大资本市场对制造业的支持力度,具有重大现实意义和长远战略意义。

可以预见,“互联网+先进制造业+现代服务业”将成为中国经济发展的新引擎,推动新技术、新产业、新模式、新业态的不断产生,引发产业、经济与社会的变革,为中国乃至世界带来巨大的商机和历史性的发展机遇。

2 智能制造是新一轮工业革命的核心技术

2.1新一轮科技革命大潮澎湃,新一轮工业革命蓬勃兴起

当今世界,新一轮工业革命方兴未艾,其根本动力在于新一轮科技革命。信息技术指数级增长、数字化网络化普及应用和集成式智能化创新是第三次工业革命的三大驱动力。

2.1.1驱动力之一:信息技术指数级增长

50年前,1965年4月19日,摩尔博士在《电子学》杂志中预言,在不变价格条件下,半导体芯片上集成的晶体管和元器件数量将每18~24个月提升一倍,半导体行业的传奇定律——摩尔定律就此诞生,并在接下来的半个世纪中推动了整个信息行业的飞跃;不仅仅是芯片,还有计算机、网络、通信等信息技术,都是按照摩尔定律在长期飞速发展。特别是过去10年,移动互联、云计算、大数据、物联网等新的信息技术几乎同时实现了群体性突破,全都呈现出指数级增长的态势。信息技术指数级的增长使信息设备变得极快速、极廉价、更小、更轻,使得这些设备的性能提升到我们之前根本就无法想象的高度。这些信息技术、装备和产业的指数级增长是催生第三次工业革命的三大驱动力之一。

2.1.2驱动力之二:数字化网络化普及应用

数字化和网络化使得信息的获取、使用、控制以及共享变得极其快速和廉价,产生出了真正的大数据,创新的速度大大加快,应用的范围无所不及。因而,数字化网络化普及应用是第三次工业革命的第二大驱动力。

2008年,IBM的彭明盛对奥巴马说:“在人类历史上第一次出现了几乎任何东西都可实现数字化、互联化……还有什么信息不能被挖掘、分析、优化、决策到提供一个整体解决方案”。

大数据、云计算、物联网、移动互联网……,新一代信息技术极速普及应用,世上任何物体都可互联起来,可感知,可度量,可通信,可操控,使人和物更聪明,操控更准确。人类社会—信息世界—物理世界三元融合,使信息服务进入了普惠计算和网络时代,真正引发了一场革命。

例1数码相机

数码相机采用光电转换器取代传统胶片将光信息转换成电信息,再进行数字化处理与存储,是应用数字化技术对传统产品进行创新的一个典范。数字化时代已经来临,如果不能紧跟时代步伐,必将付出惨重的代价。曾经居于胶片行业全球垄断地位的柯达公司,早在1975年就研发出世界上第一台数码相机,但由于战略性决策失误,没能将这一技术创新成果市场化。随着传统胶片产业被数字化技术所颠覆,柯达公司于2012年最终宣布破产。产品数字化网络化的潮流势不可挡,顺之者昌,逆之者亡。联想的杨元庆指出,“谁跟不上时代步伐,谁就是下一个柯达。” 诺基亚和摩托罗拉的陨落就印证了这个进化的规律。

例2中国互联网产业

海尔的张瑞敏指出,“谁能把用户带进网络时代,谁就能赢。”中国的互联网技术和应用创新发展,以阿里、腾讯、百度为代表的互联网企业横空出世、异军突起,其理念、模式、技术等各方面都有很大的创新,开始参与引领世界互联网和“互联网+”产业的潮流。

例3小米手机的“互联网开发”模式

小米手机的“互联网开发”模式引领了“创客”设计模式的新潮流。小米是当代按销售额计算成长最快的公司之一,2014年的销售额达800亿人民币。小米采用“互联网开发”模式,研发人员根据微博、微信、论坛渠道汇集的网友需求对产品进行改进,手机系统的更新有五分之四是根据网友建议而产生的,有三分之一是由用户直接研发的。

2.1.3驱动力之三:集成式智能化创新

伴随信息技术指数级增长和数字化网络化广泛而深入的应用,特别是数字化网络化智能化技术作为共性使能技术深刻地与制造技术融合,一种全新的创新方法——集成式智能化创新应运而生。可能使用的技术并不是新的创造,但这些技术的组合就是革命性的创新。

当前,具有潜在价值的数字化智能化“积木”在全世界呈爆发态势,各种组合都在高速增长,形成了全球性的“积木式”重组创新。系统决定成败,集成者得天下。这种集成式智能化创新极为重要,是成就第三次工业革命的第三大驱动力。

例4苹果系列产品、特斯拉电动汽车

苹果系列产品、特斯拉电动汽车就是集成式智能化创新的成功典范,通过采用各种最新信息技术、管理技术与工具,对各个创新要素和创新内容进行选择、集成和优化,形成了优势互补的动态创新过程,引领着制造业“创新驱动,转型升级”的历史潮流。

例5Google无人驾驶汽车

Google无人驾驶汽车集成了红外摄像机、雷达传感器、激光测距仪、惯性导航系统等设备,配合专用软件系统,可以同时对包括行人、其他车辆在内的数百个目标保持监测,能更迅速、更有效地作出反应。

科学技术越来越成为推动经济社会发展的主要力量,创新驱动是大势所趋。每一次产业革命都同技术革命密不可分。

18世纪,蒸汽机引发了第一次产业革命,导致了从手工劳动向动力机器生产转变的重大飞跃,使人类进入了机械化时代。

19世纪末至20世纪上半叶,电机引发了第二次产业革命,使人类进入了电气化时代。

20世纪下半叶,信息技术引发了第三次产业革命,使社会生产和消费从工业化向自动化、智能化转变,社会生产力再次大提高,劳动生产率再次大飞跃。工程科技的每一次重大突破,都会催发社会生产力的深刻变革,都会推动人类文明迈向新的更高的台阶。

进入21世纪以来,新一轮科技革命和产业变革正在孕育兴起,全球科技创新呈现出新的发展态势和特征。以智能制造为核心,信息技术、生物技术、新材料技术、新能源技术广泛渗透,带动几乎所有领域发生了以智能化、绿色化、服务化为特征的群体性技术革命,这是新一轮的工业革命。

面对科技创新发展的新趋势,世界主要国家都在寻找科技创新的突破口,抢占未来经济科技发展的先机。美国提出了先进制造业国家战略计划;德国发布了“工业4.0”战略,形成整个国家政产学研高度共识的发展蓝图。

2014年,AT&T、思科、通用电气、IBM和英特尔成立工业互联网联盟。通过工业互联网,可将智能设备、人和数据连接起来,形成一个由机器、设备、集群和网络组成的庞大物理世界,并以智能的方式利用这些交换的数据,能够在更深的层面与连接能力、大数据、数字分析相结合。这就是美国的工业互联网革命。

德国的“工业4.0”战略,是基于工业互联网的智能制造战略,将彻底改变制造业的产业链、价值链和产业模式,在德国乃至于全世界都引起了强烈的反响和深远的影响。

2.2智能制造的内涵和发展愿景

“中国制造2025”要以创新驱动发展为主题,以信息化与工业化深度融合为主线,以推进智能制造为主攻方向。制造业数字化网络化智能化是新一轮工业革命的核心技术,应该作为“中国制造2025”的制高点、突破口和主攻方向。

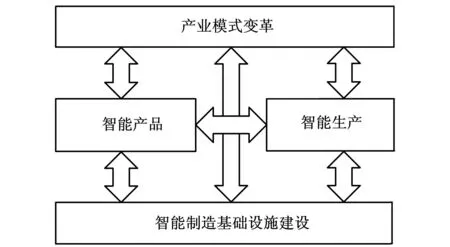

智能制造是一个大系统工程,要从产品、生产、模式、基础四个维度系统推进(图4),其中,智能产品是主体,智能生产是主线,以用户为中心的产业模式变革是主题,以信息-物理系统(cyber-physical system,CPS)和工业互联网为基础,如图5所示。

图4 智能制造推进的四个维度

图5 智能制造微笑曲线

2.3智能产品是主体

制造业数字化网络化智能化是实现机械产品创新的共性使能技术,使机械产品向“数控一代”乃至“智能一代”发展,可从根本上提高产品功能、性能和市场竞争力。

传统机械产品的构成包括:动力装置—传动装置—工作装置。机械产品创新的主要途径有二:一是创新工作原理或者说工作装置;二是创新运动的驱动和控制系统。

第一种创新:工作原理的创新。这种创新是根本性的,极为重要。千百年来,人们一直在不断创造各种新的机械,形成了适用于完成各种不同任务的成千上万的机械产品。

例63D(三维)打印机或称为快速成形机

3D打印采用分层打印、叠加成形的方式逐层增加材料来生成三维实体。相对于传统的材料切削成形(cutting),3D打印的材料添加成形(adding)是一种重大创新。

例7页岩气革命

水平钻井设备和测井仪器及压裂设备的技术突破,催生了美国页岩气革命,页岩气产量占天然气总产量的比重从2007年的12%上升到2012年的37%,成功改变了美国能源结构,使得美国能够以廉价的能源优势参与国际竞争,引起世界政治经济格局的重大变化。

第二种创新:应用数控化和智能化技术进行机械产品创新。其核心技术路线是——一方面,用伺服驱动系统取代传统机械中的动力装置与传动装置;另一方面,也是更为重要的,采用计算机控制系统对机械运动与工作过程进行控制,即增加一个“大脑”,并在此基础上进一步应用智能化技术对产品功能与性能进行优化,使产品的智能化程度不断提高。

例8动力机车的数控化与智能化

我国已成为世界上高速机车技术最发达的国家之一。轨道交通机车历经蒸汽机车、内燃机车、电力机车到数字化电力机车的进化,目前正向智能化电力机车方向发展。

综观机械产品创新升级的历程(图6),蒸汽机技术这一共性使能技术所带来的动力革命曾催生出了“蒸汽一代”机械产品;电机技术这一共性使能技术所带来的另一场动力革命则曾导致了“电气一代”机械产品的产生;当今,数控化和智能化这一共性使能技术不仅使机械产品从“电气一代”跃升为“数控一代”,并正在逐步向“智能一代”机械产品进化。

图6 机械产品创新升级历程

一说起数控,人们就想起了数控机床,这是对的,但很不全面。

一方面,数控机床是应用数控技术创新机械产品的最初的推动力和最成功的典范。美国帕森斯公司与麻省理工学院合作,于1952年研制成功世界上第一台三坐标立式数控铣床,标志着机械产品数控化时代的开始;而且,经过随后几十年的发展,各种数控机床得到了非常广泛而高水平的应用。

例9X52K普通立式铣床→XHK714/3-5五坐标加工中心

为实现不同的刀具切削速度,X52K普通立式铣床设计了复杂的主传动和进给传动变速系统。XK714数控立式铣床是X52K产品的升级。其创新点是:①进给运动、主轴运动均采用交流伺服电机驱动,机械传动系统大大简化,而且可实现精确的无级变速;②计算机数控系统对机床运动与工作过程进行控制,可三轴联动加工复杂形状零件;③加工精度高、质量稳定;④生产效率与自动化程度高;⑤柔性好、操作方便;⑥有利于实行现代化生产管理。XHK714/3-5五坐标加工中心是XK714产品的升级。其创新点是:①再增加两转动坐标;②五坐标联动可使刀具相对工件呈任意姿态,加工自由度显著增大,如一次装夹实现装夹部分外其余表面的完全加工,五坐标联动可有效避免三坐标联动时的刀具干涉,可采用最有效的刀具及姿态进行加工,显著提高加工效率和质量。

在数控化的基础上,各种机床向高速高精高性能方向快速发展,形成了崭新一代数控机床。

例10高速高精钻攻中心

苹果手机采用创新的制造工艺,以高速铣削金属壳体框架代替注塑成形的塑料外壳,引领了智能手机外壳金属化的潮流。自2013年始,三星、HTC、华为、联想、小米、OPPO、魅族等均推出金属外壳手机。

制造金属手机外壳的加工要求非常高,为了批量生产高质量的手机外壳产品,需要稳定性强、加工性能好、效率非常高的高速钻攻中心,要求:①快移速度60 m/min;②单轴的加速度1g;③主轴从0加速到20 000 r/min的时间不超过1.9 s;④能实现5000 r/min的高速刚性攻丝;⑤能高速通过拐角且不产生振动;⑥能连续运转,可靠性要求极高;⑦加工表面粗糙度和精度符合要求。

目前,国产高速高精钻攻中心及其核心部件数控系统已经取得重大突破,与日本FANUC、三菱、西门子等国际巨头同台竞技毫不逊色。

在数控化基础上,通过进一步引入各种智能化技术,可使机床性能和智能化程度不断提高;如实现智能编程、自适应控制、机械几何误差补偿、热变形误差补偿、三维刀具补偿、运动参数动态补偿、故障监控与诊断等。

数控化智能化使机械产品装备了“大脑”,开辟了高端机械产品创新的广阔空间,光刻机精密工作台的研制即为一典型案例。

例11光刻机精密工作台

光刻机是IC制造中最关键、最复杂和最昂贵的设备。 精密工作台是光刻机核心关键装置,其精度要求极高: 加速度高至2g、速度1 m/s以上、运动精度为纳米级的六自由度运动; 对于100 nm线宽的扫描曝光,要求定位精度<10 nm,硅片台和掩模台间的同步平均误差<5 nm。上述要求几乎接近物理极限,常规机械制造工艺无法实现。要实现光刻机的高速、大行程、六自由度纳米级精度运动,除合理的运动结构与精密检测技术外,其关键在于数字化智能化控制,其核心在于对引起误差的各种因素的补偿修正。通过补偿控制,我国研制的100 nm光刻机工作台实现了高速高精的技术要求。

另一方面,人们应用数控技术和智能技术来改变原有的机械驱动方式,催生了一系列新的数字化智能化装备,形成数字化智能化革命。电动汽车使用车载电源为动力,通过电机驱动车轮行驶,其实质就是电驱动、电控制的数字化装备。此外,近年来美国军方不断加强研制的“全电坦克”、“全电飞机”、“全电舰船”等先进武器,以及我国的“海洋石油981”平台、大疆无人机等也都是典型的全电数字化装备。

例12全电舰船

全电舰船利用原动机(如内燃机)集中发电,同时采用新型储能技术,通过电力网络实现舰船的电力推进,并为高能武器、探测、通信与导航等系统进行供电,实现了全舰能源的综合利用,进而大大加快了舰船装备的智能化进程,被誉为舰船发展的第三次革命。其突出优势体现在:①是高能武器上舰的唯一途径;②可有效提高舰船声隐身性能;③可有效提高舰船战技性能;④节能降耗;⑤可有效降低舰船全寿命周期费用。

例13“海洋石油981”平台

“海洋石油981”平台利用柴油机集中发电,然后对整个平台进行电力驱动和数字化控制。这么一个庞然大物,在3000 m深海钻井,能在大风大浪中巍然不动,靠的是平台底部的8个电推进器。在计算机系统的优化调度控制下,这8个推进器可以在各个方向上进行角度和推力调整,从而保证平台的稳定和顺利作业。

综上所述,作为一种共性使能技术,数字化网络化智能化技术可以广泛应用于国民经济各行业和国防军工中各种重要装备的升级换代,极大提升各种产品性能与市场竞争力,提高整个制造业的生产效率和质量水平。其应用对象包括:①各种金属加工设备特别是金属切削机床;②各种非金属加工专用设备;③食品、饮料、农副产品、日用化工、制药等专用设备;④汽车、火车、飞机、轮船等交通运输设备;⑤火炮、雷达、坦克等武器装备;⑥工程、农业、建筑、港口、印刷、医疗机械等。

必须强调,中国装备走向高端的主要技术路线就是数字化网络化智能化。特别是“中国制造2025”的重中之重——高端装备工程,一定要把装备的数字化网络化智能化作为主攻方向,创新驱动,跨越发展。

2.4智能生产是主线

制造业数字化网络化智能化也是生产技术创新的共性使能技术,使制造业向智能化集成制造系统发展,构建智能企业,全面提升产品设计、制造和管理水平。

2.4.1设计技术创新——设计的数字化网络化智能化

采用面向产品全生命周期、具有丰富设计知识库和模拟仿真技术支持的数字化智能化设计系统,在虚拟现实、计算机网络、数据库等技术支持下,可在虚拟的数字环境里并行、协同地实现产品的全数字化设计,结构、性能、功能的模拟与仿真优化,极大提高产品设计质量和一次研发成功率。

例14飞机的全数字化设计

波音777、787飞机采用了全数字化设计、测试和装配;并行工程方法协同工作;虚拟现实技术进行模拟试飞。实现了机身和机翼一次对接成功和飞机上天一次成功,缩短研发周期40%、减少返工量50%。我国的ARJ21飞机研制也同样全面采用了三维数字化设计技术和并行工程方法,最终实现了大部段对接一次成功,飞机上天一次成功。

2.4.2生产技术创新——生产的数字化网络化智能化

制造装备的数字化网络化智能化、生产过程的计算机辅助规划与优化,可大幅度提升生产系统的功能、性能与自动化程度,使制造系统向柔性制造系统、数字化智能化车间、数字化智能化工厂、以至智能制造系统方向发展。

我国制造业目前正在普遍推进“机器换人”,“机器换人”的根本目的在于提高产品质量和企业生产效率,大大节省劳动力。“机器换人”有两种途径:①通过对原有生产设备进行数字化、网络化、智能化改造,大幅提高生产效率;②广泛采用工业机器人,实现“减员、增效、提质、保安全”的目标。

工业4.0的核心是单机智能设备的互联,不同类型和功能的智能单机设备的互联组成智能生产线,不同的智能生产线间的互联组成智能车间,智能车间的互联组成智能工厂,不同地域、行业、企业的智能工厂的互联组成一个制造能力无所不在的智能制造系统,这些单机智能设备、智能生产线、智能车间及智能工厂可以自由动态地组合,以满足不断变化的制造需求,这是工业4.0区别于工业3.0的重要特征。

2.4.3管理技术创新——管理的数字化网络化智能化

数字化网络化智能化技术的应用将使制造企业向数字化网络化智能化企业管控模式发展,可实现产品全生命周期各环节各业务各要素的协同规划与决策优化管理,不仅可有效提高企业的市场反应速度,同时可大幅度提高制造效益、降低产品成本和资源消耗,有效提高企业竞争力。

例15波音公司:全方位、全周期生产管控

通过采用数字化工厂,波音公司在制造环节取得了显著的效益:①显著提高了生产效率;②减少了质量缺陷率;③减少了因供应商原因导致的生产延期;④波音787飞机研制周期缩短至原来的1/3,研制成本降低50%;⑤新一代战神航天运载工具的研制和C130的航空电子升级中,缩短装配工期57%。

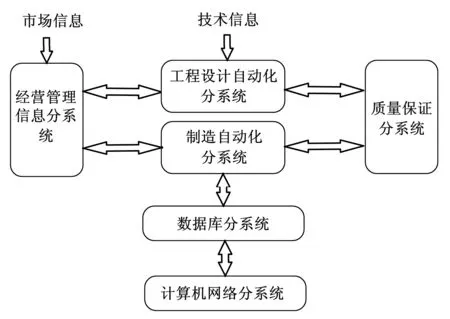

2.4.4智能化集成制造系统(IIMS)

智能生产是智能制造工程的主线。“智能生产”实质上就是智能化集成制造系统。CPS系统和工业互联网将企业的产品设计、制造过程和优化管理集成起来,实现技术流程和业务流程的融合,具有灵活性、自适应和学习功能、容错和风险管理等特点,提供了产品制造质量、时间、成本等方面巨大的竞争优势。智能化集成制造系统(IIMS)功能组成见图8。

图8 智能化集成制造系统(IIMS)功能组成

2.5产业模式转变是主题

制造业数字化网络化智能化还是产业模式创新的共性使能技术,将大大促进规模定制生产方式的发展,延伸发展生产性服务业,深刻地改革制造业的生产模式和产业形态。

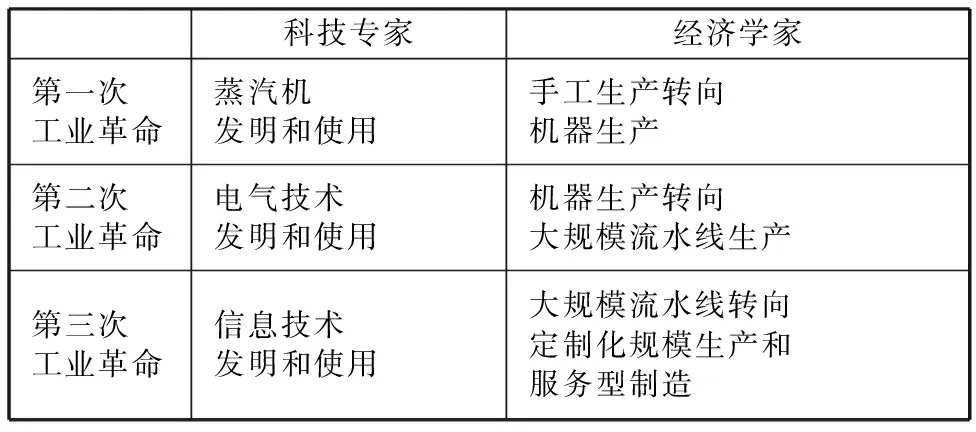

纵观历史,不同领域的学者们对于三次工业革命有不同角度的看法,具体如表2所示。

表2 不同领域的学者对三次工业革命的看法

数字化、网络化、智能化技术的应用,催生了产业模式转变或创新;一是从大规模流水线生产转向定制化规模生产;二是产业形态从生产型制造向服务型制造的转变。

2.5.1大规模流水线生产转向定制化规模生产

以前,经济学家一直认为规模制造与柔性制造是相斥的,规模制造的成本优势无法在柔性制造中实现。但是制造业数字化网络化智能化技术正在使产业模式从大规模标准化生产向个性化定制化柔性化规模生产转变。

例16慕尼黑宝马定制总部

在宝马定制总部,客户可以看到不同车型的个性选装配置菜单,并可根据自己的个人需求从外观到内饰,从驾驶动态到舒适功能,定制自己的爱车。宝马工厂根据客户的个人订单进行生产,客户即可以拥有一款纯正的、体现个人风格的专属BMW座驾。宝马慕尼黑总部周边,已形成了完善的服务链。除了汽车外,不但为喜爱宝马的车迷们准备了纪念品,还配备了住宿、购物等服务,极大地带动了服务业消费。

例17毛衣的定制生产

定制生产模式在国内也已经有成功的应用。东莞大朗镇的毛衣数控编织机,在与毛衣设计CAD/CAM系统集成之后,可通过电子商务平台直接承接订单,按照来自客户的定制要求进行生产。这样的生产模式一方面因为可实现零库存而大大降低了运营成本,同时因为能够快速适应市场需求变化而提高了竞争力。

例18西服的定制生产

红领集团建立的个性化服装数据系统能满足超过百万万亿种设计组合,个性化设计需求覆盖率达到了99.9%。顾客只需按红领量体法采集身体18个部位的22个数据,形成专属于该顾客的版型,客户自主决定工艺、价格、服务方式。成衣数据自动分解到各工序,跟随电子标签流 转到车间每个工位。可在七个工作日交付成品。用工业化的流程生产个性化产品,成本只比批量制造高10%,但回报至少是两倍以上。年均销售收入、利润增长均超150%。目前平均一分钟已达到定制服装几十单,仅纽约市场每天定制产品已达400套件。

2.5.2产业形态从生产型制造向服务型制造的转变

由硬件制造商向服务型制造商转变的最典型的例子莫过于IBM。2005年笔者参观IBM时获悉:IBM公司服务收入所占比例已超过50%,利润连年增长率高达10%以上。

例19通用电气(GE)的生产服务模式

GE通过产品服务化实现向生产服务型制造的转型。其具体做法是:将传感器安装在飞机发动机叶片上,实时将发动机运行参数发回监测中心,通过对发动机状态的实时监控,提供及时的检查、维护和维修服务。以此为基础,发展了“健康保障系统”。同时,大数据的获取,将极大改进设计、仿真、控制等过程。从1991年到2009年,GE开展“按小时支付”等商业服务模式,飞机发动机业务从年收入69亿美元增长到 187 亿美元,服务业的收入占比则从1994年的不足40%到2000年的60%以上。

GE的例子告诉我们,在工业互联网、云计算、大数据技术迅猛发展的大态势下,工业互联网将包括机器、设备和设施群在内的工业网络与先进的传感器、控制装置和应用软件相连,将服务整合在内延展到了产品的全生命周期,延展产业链的同时,服务带来了新的产业价值,智能制造时代的产品其核心价值已不是产品本身,而是服务用户。

例20陕鼓动力的服务模式

陕鼓动力创新管理模式和商务模式,2005年就提出了从出售单一产品向出售解决方案和系统服务转变、从产品经营向品牌经营转变。2013年陕鼓动力服务和运营业务订货占总量的49.28%;人均运营利润达到28.8万元,分别是MAN透平集团和西门子油气集团的1.41倍和1.23倍。

综上所述,制造业将实现从以产品为中心向以用户为中心的根本性转变,这种产业模式和企业形态的根本性变革是智能制造工程的主题。

2.6智能制造的基础建设

智能制造的基础建设工作主要包括:

(1)构建CPS。CPS是一个综合计算、通信、网络、控制和物理环境的多维复杂系统,可以将信息世界和现实世界联系在一起,创建一个真正的CPS世界,这个CPS世界中,智能目标之间可以互动和互相交流。信息物理系统代表现有嵌入式系统的下一种演进形态。将互联网、网上可利用的数据和服务、嵌入式系统结合在一起,就形成了信息物理系统。信息物理系统为构建物联网提供了基础,将其和务(服务)联网结合一起,产生多个创新应用,以处理实际问题。它们将彻底改变物理世界的交互方式,实现大型工程系统的实时感知、动态控制和信息服务。

(2)积极推进工业互联网基础设施建设。工业互联网是智能制造的基础设施,“云计算、大数据、物联网、务联网”通过嵌入式系统连接装备以实现工业互联网。制订工业互联网整体网络架构建设规划与布局,建设低时延、高可靠、广覆盖的工业互联网。

(3)强化智能制造网络信息平台、标准体系和信息安全保障系统的建设。①建设智能制造网络信息平台,推动软件与服务、设计与制造资源、关键技术标准的开放与共享;②建立智能制造标准体系,加快制定以智能化为特征的重大成套装备、自动化生产线系统级标准;③建立信息安全保障系统,全面提高信息安全保障能力。

3 智能制造是“中国制造2025”的主攻方向

3.1中国特色智能制造发展路径

习近平总书记指出,新一轮科技革命和产业变革与我国加快转变经济发展方式形成历史性交汇,为我们实施创新驱动发展战略提供了难得的重大机遇。这是一个极为深刻的论断,也指出了中国制造业创新驱动、转型升级的发展方向。新一轮工业革命对中国是极大的挑战,同时也是极大的机遇。

一方面,中国面临着极大的挑战。当前,世界主要国家都在寻找科技创新的突破口,抢占未来经济科技发展的先机。新科技革命和产业变革将重塑全球经济结构,就像体育比赛换到了一个新场地,如果我们还留在原来的场地,那就跟不上趟了。

历史上,我国曾长期位居世界经济大国之列,经济总量一度占到世界的三分之一左右,但由于技术落后和工业化水平低,近代以来屡屡被经济总量远不如我们的国家打败。为什么会这样?我们不是输在经济规模上,而是输在科技落后上。由于技术创新和工业制造落后于人,西方列强才得以用坚船利炮轰开我们的国门。中国近代史上落后挨打的根子就是技术落后。

在200余年的全球工业化进程中,中国与前两次工业革命失之交臂。在“康乾盛世”,1800年中国GDP约占世界GDP的40%。也正是在这一时期,西方发生了工业革命,科学技术和生产力快速发展。但是,“康乾盛世”只是落日的辉煌,由于当时的清朝政治制度落后,统治者闭关自守,错失工业革命的机遇。在短短一百多年的时间里,中国急剧地坠入落后挨打的境地,1900年GDP下降到世界GDP的4%。这个历史的教训刻骨铭心!

中国的现代化同西方发达国家有很大不同。西方发达国家是一个“串联式”的发展过程,工业化、城镇化、农业现代化、信息化顺序发展。德国已经实现了工业1.0、2.0、3.0,正在向工业4.0迈进。

作为新兴工业国家的中国,如果我们抓不住这次机会,在别人进行工业4.0的时候,我们还在进行工业2.0,那就要在科技创新的大赛场上落伍,就算实现了工业化,还是有可能进一步拉大与发达国家的差距,被远远甩在后头。

另一方面,中国面临着极大的机遇。我们要后来居上,这就决定了我国发展必然是一个“并联式”的发展过程,工业化、信息化、城镇化、农业现代化是叠加发展的,也就是要工业2.0、3.0、4.0同步发展。更为宽广的技术选择,日新月异的科学技术,特别是信息技术的广泛应用,将使得我国工业化进程在时间上被大大压缩。

当前,中国和发达国家掌握新一轮工业革命的核心技术的机会是均等的,这为我国发挥后发优势、实现跨越发展提供了可能。“变”,就是机遇,我们可以通过掌握新工业革命的核心技术,成为新的竞赛规则的重要制定者、新的竞赛场地的重要主导者,可以不再跟在西方发达国家后面一步一步地顺序发展,而是依靠工程科技创新和“并联式”发展,在比较短的时间内追赶发达国家的先进水平,这将大大加快中国工业现代化的进程。

例21中国家电产业的发展

改革开放以来,我国家电产业适应市场需求,依靠技术进步,不断调整产品和产业结构,家电产业整体实力不断增强壮大:20世纪80年代全面引进;20世纪90年代跟踪模仿;21世纪前十年并驾齐驱;近年来,互联网技术更是迅速嫁接传统家电企业,并诞生出了“智能家电”,引领了世界家电产业“互联网+制造+服务”的浪潮。 我们深切地认识到:与美国相比,我们在创新和人才方面差距极大,与苹果、谷歌、微软、英特尔这样的公司相比,我们在信息技术原始性创新方面差得很远。然而,今后30年,在“制造业数字化网络化智能化”——“互联网+制造”这样一个核心技术方面,中国制造业有自己的特色和优势,完全可以实现战略性的重点突破、重点跨越,实现与西方最发达国家并行甚至超越。我们应该有这样的道路自信,应该集中全国优势兵力打一场战略决战,实现中国制造业的弯道超车、跨越发展。这是一个重大的战略抉择,必将取得伟大的胜利。

3.210年规划,两个阶段

我们既要解放思想,更要实事求是。要保持清醒头脑,尊重客观实际,遵循发展规律。

“中国制造2025”和“德国工业4.0”尽管都是为应对新一轮全球竞争而采取的国家战略,都把推进信息技术与制造技术的深度融合放在第一位,但二者在发展基础、战略任务、产业阶段上有很大的不同。

在发展基础方面,德国是世界制造强国,中国是制造大国但还不是制造强国。与德国相比,无论是研发投入还是技术水平,无论是产品质量还是品牌形象,无论是效率效益还是产业竞争力,我们都还存在很大差距。

在战略任务方面,德国工业4.0是瞄准新一轮科技革命制定的措施,主要聚焦制造业的高端产业和高端环节。中国制造2025则是对制造业转型升级的整体谋划,不仅要提出培育发展新兴产业的路径和措施,还要加大对量大面广的传统产业的改造升级力度,同时还要解决制造业创新能力、产品质量、工业基础等一系列阶段性的突出矛盾和问题。

在产业发展所处阶段方面,德国工业4.0是在成功完成“工业1.0”、“工业2.0”,基本完成“工业3.0”之后,提出的发展战略,是自然的“串联式”发展。中国制造业尚处于“工业2.0”后期的发展阶段。

在“十三五”时期,中国制造业必须走“工业2.0”补课、“工业3.0”普及、“工业4.0”示范的“并联式”发展道路,所以我们的任务就比德国实现工业4.0更加复杂、更加艰巨。

“中国制造2025”采取“总体规划、分步实施、重点突破、全面推进”的发展策略。

第一阶段(2015-2020年),全面推广数字化网络化技术的应用,部分行业和企业开展智能化技术应用的试点和示范。如,大力推进“数控一代”机械产品创新工程。

第二阶段(2020-2025年),大力推进网络化智能化技术的应用。如,着力推动“智能一代”机械产品创新工程。

3.3万众创新、开放创新与有组织创新

3.3.1万众创新

“中国制造2025”是中央向全社会发出的建设制造强国的动员令,凝聚着中国制造业界全体同志的决心和意志,全行业动员起来、全社会动员起来,打一场“创新驱动、转型升级”的“人民战争”。

“转型升级”是广大企业发展的内在需求,“互联网+”为创新驱动发展开辟了无限广阔的空间,人民群众中蕴含着巨大的“创新驱动”的积极性和发展潜力,天时、地利、人和。必须充分发挥市场在资源配置中的决定性作用并发挥政府的重要作用,统筹利用好各方面优势资源,形成全民创业、万众创新的生动局面,共同推动“中国制造2025”胜利前进。3.3.2开放创新

一是推进协同创新,形成以市场为导向、企业为主体、用产学研金政密切合作的创新体系,形成联盟型开放创新;二是坚持对外开放,推进国际合作;三是构建有利于万众创新的“众创”平台——智能制造创新平台,推行更加积极的平台型开放创新。3.3.3有组织的创新

充分发挥我国制度优越性,实行有组织的创新:一是总体规划、顶层设计;二是重点突破、典型示范;三是技术攻关、推广应用;四是企业培育;五是人才培养。

4 结语

中国制造业界的同志们有一个共同的奋斗目标:实施“中国制造2025”,到2025年,我们国家进入制造强国行列;再经过20年的努力,到2045年,中国成为全球领先的制造强国,以制造业的繁荣和强大,支撑国家的繁荣和强大,托起中华民族伟大复兴的中国梦。

(编辑卢湘帆)

Intelligent Manufacturing——Main Direction of “Made in China 2025”

Zhou Ji

Chinese Academy Engineering,Beijing,100088

How to transform from a big nation in manufacturing to a powerful one is a great subject of China’s economic development in the new era.This paper discussed the guiding ideology,strategic deployment,basic policy and strategic measure of “made in China 2025” based on detailed analyses of current manufacturing situations of China,and indicated that “Internet+advanced manufacturing+modern service industry” will become a new engine of China’s economic development.It is pointed out that digitization,networking and intellectualization of manufacturing industries are the core technologies of a new round industrial revolution, and should be used as commanding point,breakthrough and main direction of “made in China 2025”.An overall thorough interpretation of above points was put forward.

manufacturing industry;made in China 2025;intelligent manufacturing;main direction

2015-07-14

TG659;TP27DOI:10.3969/j.issn.1004-132X.2015.17.001

周济,男,19h16年生。中国工程院院长、院士。主要研究方向为机械设计与数控技术。