刀具几何参数对钛合金铣削力和表面完整性的影响

2015-10-29张定华姚倡锋任军学

谭 靓 张定华 姚倡锋 任军学

西北工业大学,西安,710072

刀具几何参数对钛合金铣削力和表面完整性的影响

谭靓张定华姚倡锋任军学

西北工业大学,西安,710072

针对TC18钛合金铣削过程,采用正交试验研究了硬质合金刀具几何参数对铣削力和表面完整性的影响,建立了铣削力经验模型,并分析了铣削力对刀具前角、后角和螺旋角的绝对灵敏度和相对灵敏度;采用田口法分析了刀具几何参数对表面粗糙度和表面残余应力的影响。结果表明:大前角、小后角、大螺旋角的条件下铣削力较小,铣削力对刀具螺旋角的变化最敏感,对后角次之,对前角最不敏感;铣削表面均为残余压应力,刀具螺旋角对表面粗糙度的影响显著,刀具后角对表面残余应力的影响显著。

钛合金;刀具几何参数;铣削力;表面完整性

0 引言

TC18(Ti-5Al-5Mo-5V-1Cr-1Fe)钛合金是20世纪60年代末前苏联开发的一种高强度钛合金,属于典型的(α+β)型钛合金,具有强度高、韧性好、淬透性好和可焊接等优点[1],被广泛用于制造机身机翼和起落架装置受力件、操纵系统接头及紧固件,也可用于制造工作温度不高于350°C的发动机风扇盘和叶片等[2]。

但是,钛合金是一种典型的难加工材料,在加工过程中具有变形系数小、单位面积切削力大[3]、切削温度高[4]、刀具磨损严重[5]、冷却润滑效果差[6]等问题。上述问题会影响构件的加工表面完整性,甚至在表面留下加工刀痕、划伤或冶金缺陷等,造成构件局部应力集中,导致表面裂纹的萌生与扩展,进而影响构件的疲劳性能和服役性能。在钛合金切削加工过程中表面完整性的优劣与刀具性能有着密切的联系,而可供选择的刀具材料主要为硬质合金,因此研究刀具几何参数对钛合金铣削加工性能以及表面完整性的影响是十分必要的。

目前国内外学者针对刀具几何参数对切削力、切削温度和表面完整性的影响进行了大量的仿真和试验研究。Wyen等[7]针对Ti6Al4V钛合金正交切削过程,研究了刀具刃口圆弧半径对切削力的影响。Hughes等[8]针对车削Ti6Al4V钛合金,研究了不同刀具材料和几何参数对刀具寿命和表面完整性的影响。López de Lacalle等[9]推荐铣削加工Ti6Al4V钛合金的后角范围为18°~20°,认为此时加工过程切削力较小。Shirase等[10]针对可变螺距立铣刀铣削过程,通过对切削力的数值分析,建立了数学模型并进行了验证,得出变距立铣刀可以减小振动和表面误差的结论。王洪祥等[11]对Ti6Al4V钛合金铣削过程进行了有限元分析,研究了切削力和切削温度随刀具角度变化的规律,表明当刀具前角为10°~20°,后角为12°~20°,螺旋角为30°~45°时比较适合Ti6Al4V钛合金的铣削。吴红兵等[12]采用正交切削数值模拟与试验相结合的方法,研究了高速车削Ti6Al4V钛合金过程中刀具几何参数对切削力的影响规律。林琪等[13]采用有限元软件研究了刀具齿数、前角、螺旋角对铣削Ti6Al4V时的铣削力和铣削温度的影响规律,得到了最优的刀具几何参数组合,即螺旋角为45°、刀具齿数为3、前角为10.5°。

笔者针对TC18钛合金铣削过程,通过正交试验和表面完整性测试,开展立铣刀刀具几何参数对铣削力、表面粗糙度和表面残余应力的影响研究,为TC18钛合金航空构件的铣削加工提供刀具选择依据和方法。

1 试验过程

1.1试件材料

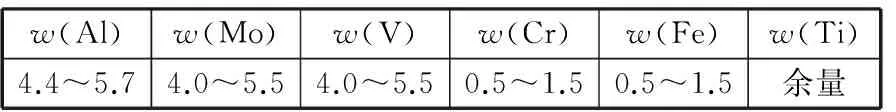

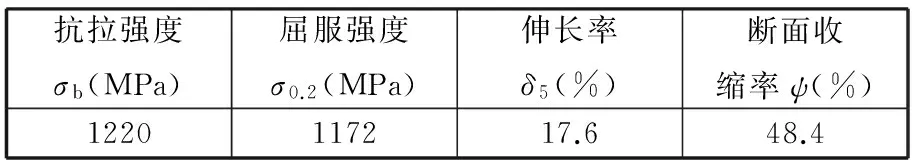

采用超高强度TC18钛合金作为试件材料,其化学成分和室温下的力学性能如表1和表2所示。

表1 TC18钛合金化学成分 %

表2 TC18钛合金室温下力学性能

1.2试验方案

铣削试验在VMC-850三坐标立式数控铣床上进行,主轴转速为0~8000r/min,采用乳化液冷却。刀具采用φ12R2整体硬质合金(K44UF,钴领)四刃立铣刀,铣削方式为侧铣、顺铣。试验参数选择如下:主轴转速为500 r/min,铣削深度为5 mm,铣削宽度为1 mm,进给速度为70 mm/min。

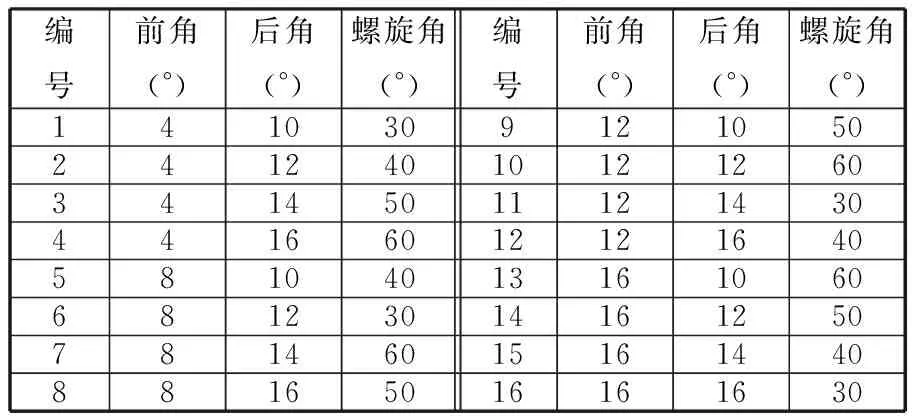

为了研究刀具前角、后角(测量平面为正交平面)和螺旋角对铣削力、表面粗糙度和表面残余应力的影响,在瓦尔特(Walter)磨刀机上对采用三因素四水平L16(43)正交试验设计的16种刀具进行制作,刀具几何参数如表3所示。

表3 刀具几何参数优选试验正交表L16(43)

1.3测试方法及结果

采用Kistler9255B三向动态压电式测力仪对铣削力进行测试;采用MarSurf M 300 C便携型表面结构测量仪对试件表面粗糙度进行测量,沿进给方向等距选取5个部位测量,取样长度为0.8 mm,评定长度为5.6 mm;采用Alicona全自动刀具测量仪对试件表面形貌进行测试,选用10×物镜;采用MXRD MG2000残余应力测试分析系统沿进给方向测量试件表面残余应力,测试采用Cu靶K-Alpha波段,靶电压25 kV,靶电流30 mA,布拉格角142°,曝光时间2 s,曝光次数10次,焦斑大小φ2 mm。铣削力和表面完整性测试统计结果见表4。

表4 铣削力和表面完整性测试结果

2 铣削力分析与讨论

2.1铣削力直观分析

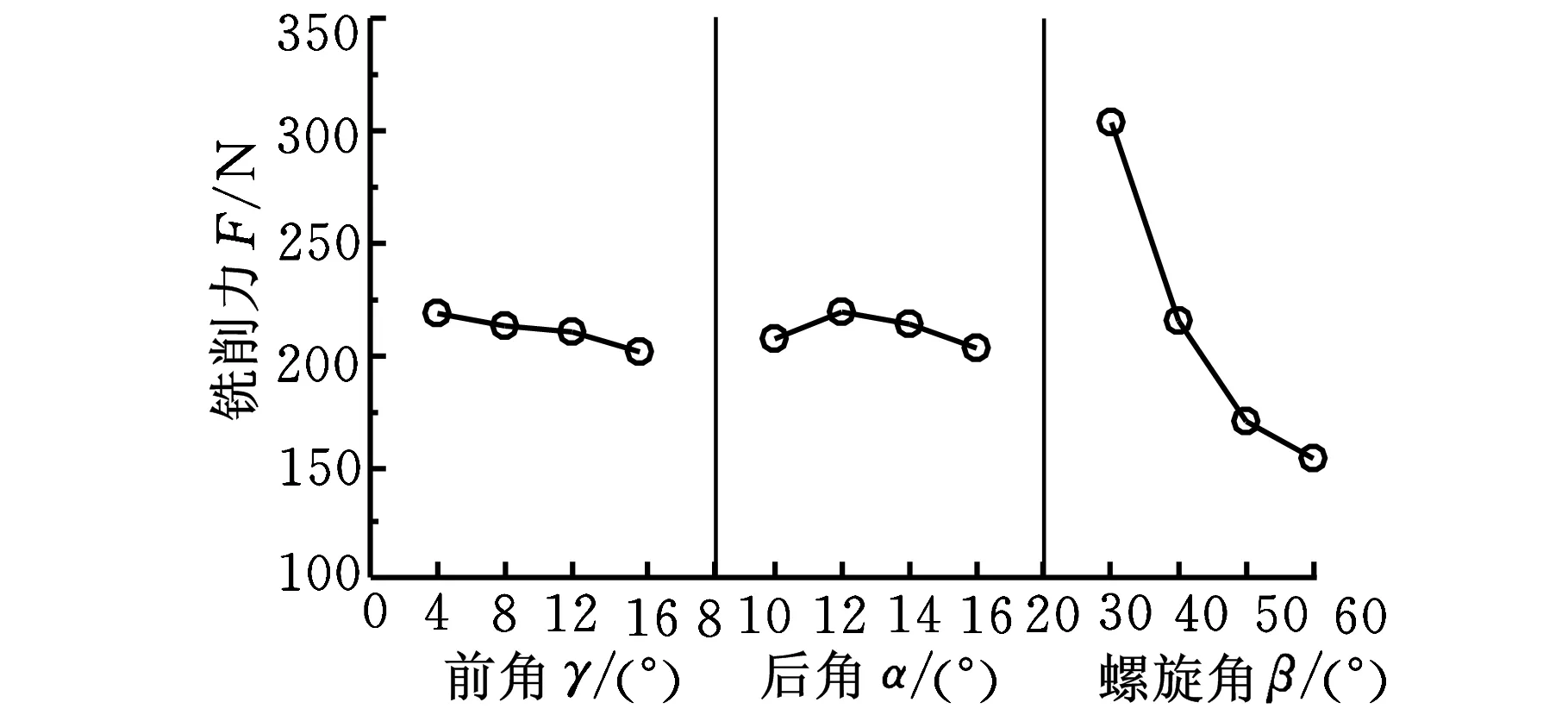

图1所示为不同刀具前角、后角和螺旋角下TC18钛合金轴向力与径向力合力的变化趋势。从图1可以看出,刀具前角增大,铣削力减小,刀具后角增大,铣削力先变大后减小,随着刀具前角和后角的变化,铣削力总体变化不明显,变化范围在200~220 N之间;随着螺旋角的增大,铣削力由304 N迅速减小到155 N。由此可知,铣削TC18钛合金时,前角和后角对铣削力的影响远远小于螺旋角对铣削力的影响。其主要原因是螺旋角的变化使得铣削力的方向发生改变,从而改变了刀刃的受力情况;螺旋角较大时,增加了同时参与切削的齿数,铣削切入和切出过程平缓,排屑流畅,使得铣削力大大减小。

图1 刀具几何参数对铣削力的影响

2.2铣削力经验模型

由于除了角度以外的其他参数都是相同的,故依据Kienzle提出的切削力经验公式[14-15],铣削力与刀具前角、后角和螺旋角的函数关系式可表示为

(1)

式中,γ为前角;α为后角;β为螺旋角;k1、k2、k3、k4、k5均为待求常数。

将式(1)两边同时取对数,令y=lnF、x1=lnk1、x2=lnk2、x3=k3、x4=k4、x5=k5,并根据泰勒公式可得:

y=x1+x3x2+x4lnα+x5lnβ+

(2)

根据表4中铣削力数据,以最小二乘误差平方和为目标,利用MATLAB数学软件对式(2)进行求解,得到铣削力与刀具几何参数关系的经验模型为

F=e1.369(e5.163-γ)1.401α0.227β-1.003

(3)

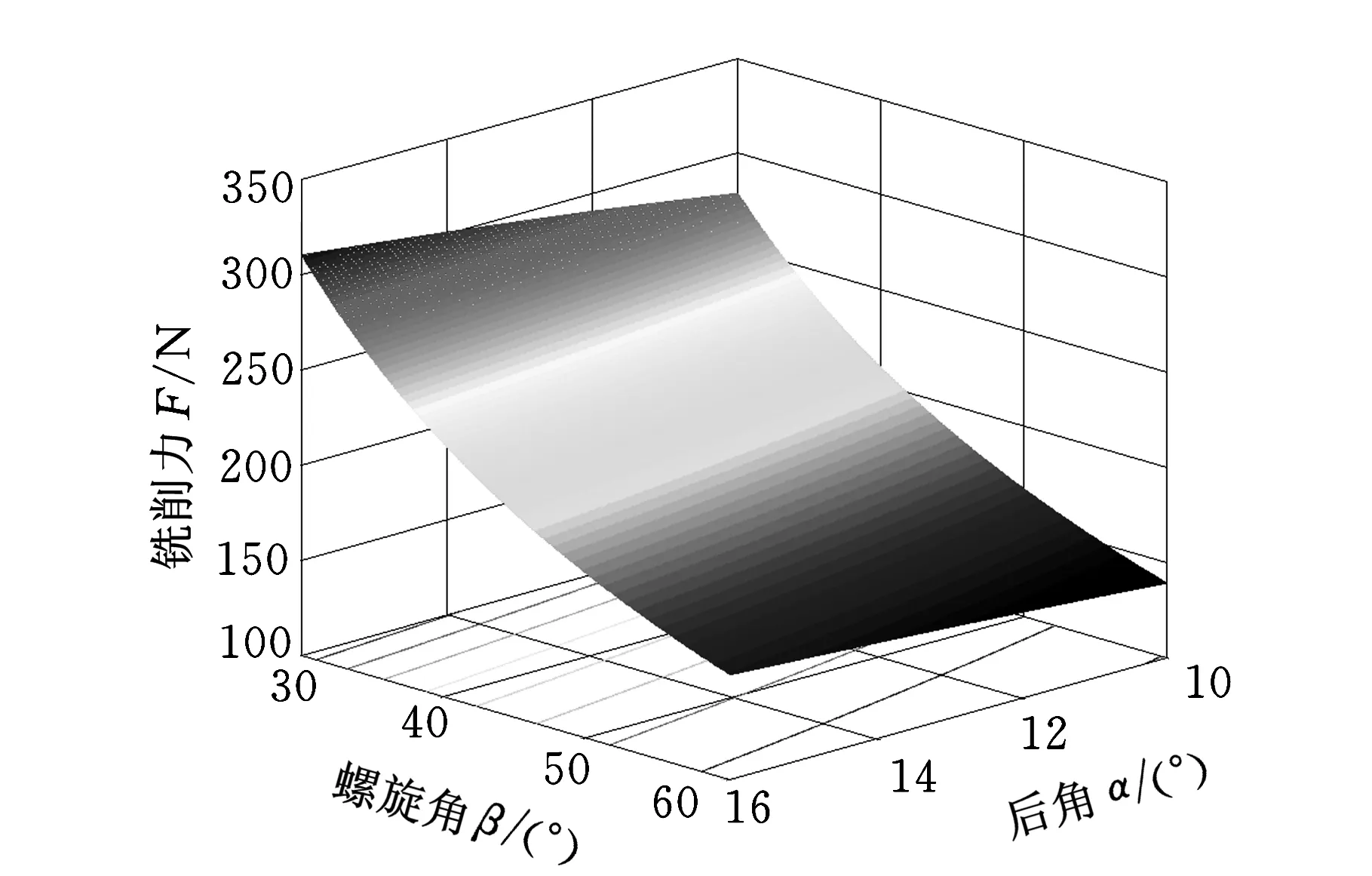

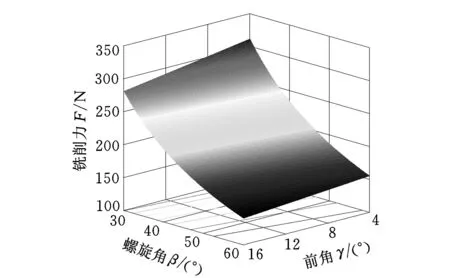

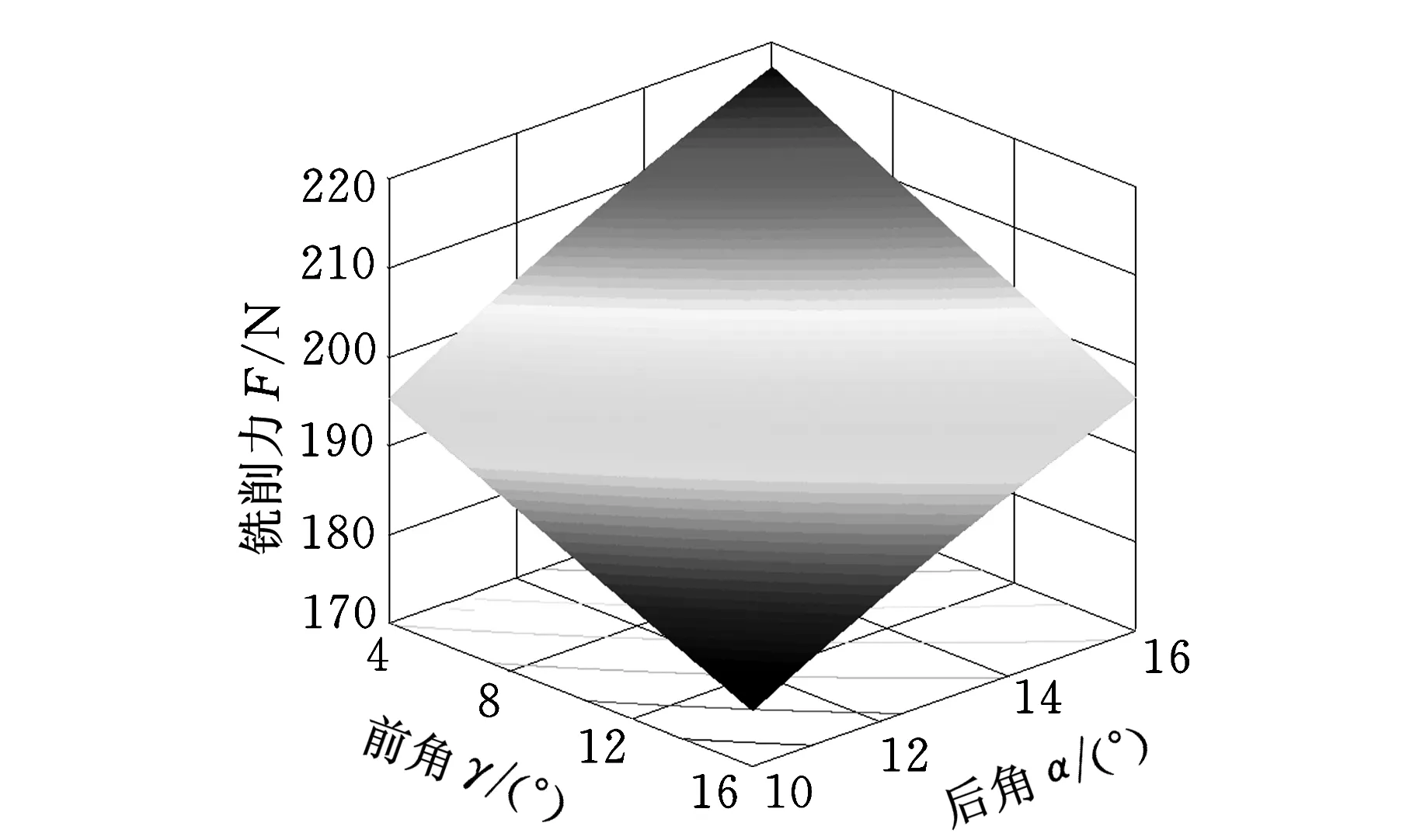

铣削力模型计算值与试验测试值误差在±20%范围内,所建立的铣削力数学模型较好地拟合了试验所测得的数据。结合铣削力与刀具几何参数关系的经验模型,建立刀具几何参数两两交互作用对铣削力的影响规律曲面,如图2所示。

图2a为刀具后角和螺旋角对铣削力的交互影响,最大铣削力出现在“小螺旋角+大后角”的区域,这是因为这种情况下排屑不流畅,最大铣削力为310.4 N;图2b为刀具前角和螺旋角对铣削力的交互影响,最大铣削力出现在“小螺旋角+小前角”的区域,这主要是由于切削刃变钝造成的,最大铣削力为311.3 N;图2c为刀具前角和后角对铣削力的交互影响,最大铣削力出现在“小前角+大后角”的区域,最大铣削力为217.3 N。

2.3铣削力影响参数的灵敏度分析

为了识别刀具前角、后角和螺旋角对铣削力的敏感程度,得到影响显著的变量,对式(3)求前角、后角和螺旋角的偏导数,得到铣削力对刀具几何参数的绝对灵敏度:

(4)

(5)

(a)α和β(γ=10°)

(b)γ和β(α=13°)

(c)γ和α(β=45°)图2 刀具几何参数两两交互作用对铣削力的影响规律

(6)

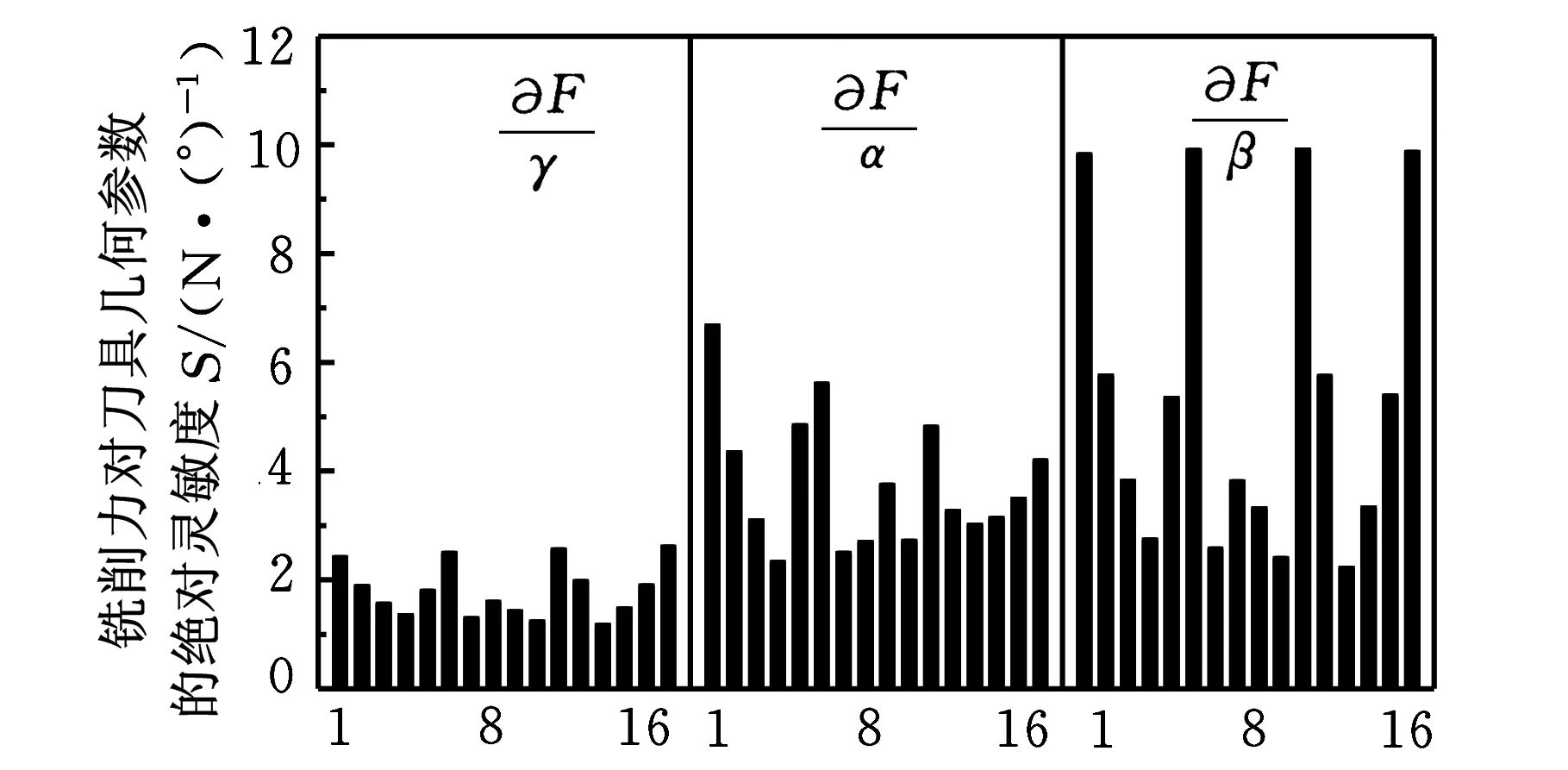

由式(4)~式(6)可知:当后角和螺旋角不变时,铣削力对前角的绝对灵敏度随前角的增大而减小;当前角和螺旋角不变时,铣削力对后角的绝对灵敏度随后角的增大而减小;当前角和后角不变时,铣削力对螺旋角的绝对灵敏度随螺旋角的增大而减小。图3所示是根据式(4)~式(6)计算所得的试验参数条件下铣削力对刀具前角、后角和螺旋角的绝对灵敏度分析结果,从图3可以看出,铣削力对螺旋角的绝对灵敏度远大于对前角和后角的绝对灵敏度。

图3 铣削力对刀具几何参数的绝对灵敏度

为了能够从整体上综合反映铣削力对刀具几何参数的敏感程度,分别计算铣削力对刀具几何参数的相对灵敏度:

(7)

(8)

(9)

从式(7)~式(9)可以看出,铣削力对刀具后角和螺旋角的相对灵敏度就是铣削力数学模型中相应参数的指数,而对刀具前角的相对灵敏度是关于前角的函数,分析此函数可得铣削力对刀具前角的相对灵敏度随刀具前角的增大而减小。从结果来看,铣削力对螺旋角的变化最敏感,对后角次之,对前角最不敏感。因此,TC18钛合金铣削过程中铣削力可以通过适当改变螺旋角大小来实现有效的控制。

3 表面完整性分析与讨论

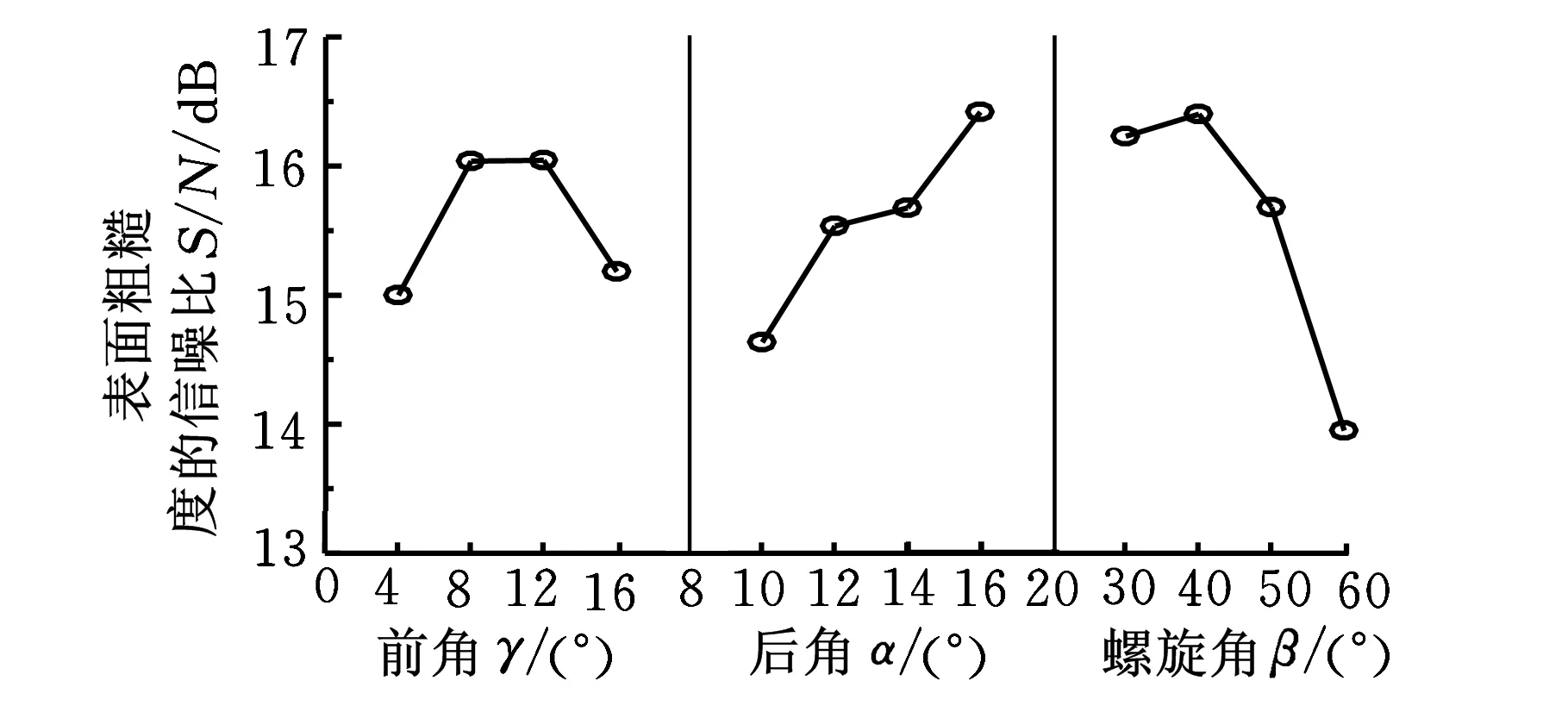

3.1表面粗糙度直观分析

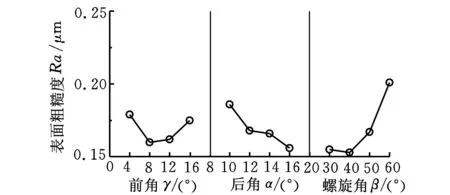

图4所示为刀具几何参数对表面粗糙度的影响趋势。从图4中可以看出随着前角的增大,表面粗糙度出现折点,呈现出先减小后增大的趋势,当前角为8°时,表面粗糙度最小,Ra=0.16 μm;随着后角的增大,表面粗糙度逐渐减小;而随着螺旋角的增大,表面粗糙度先略微减小,之后明显增大。

图4 刀具几何参数对表面粗糙度的影响

刀具前角由4°变化到8°的过程中,切削刃变得锋利,切削力和切削变形减小,而由8°到16°继续增大时,切削刃强度降低,系统振动加大,刀具受力情况变差,所以表面粗糙度呈现先减小后增大的趋势;刀具后角主要作用是减小切削过程中后刀面与已加工表面之间的摩擦以及后刀面的磨损,后角由10°到16°逐渐增大时,后刀面与已加工表面弹性恢复层的摩擦减小,表面粗糙度随之减小;螺旋角由30°逐渐增大到40°,有利于切屑的排出,切削过程平稳,因此表面粗糙度有所减小,而当螺旋角继续增大,引起轴向力加大,切削振动严重,表面粗糙度增大。

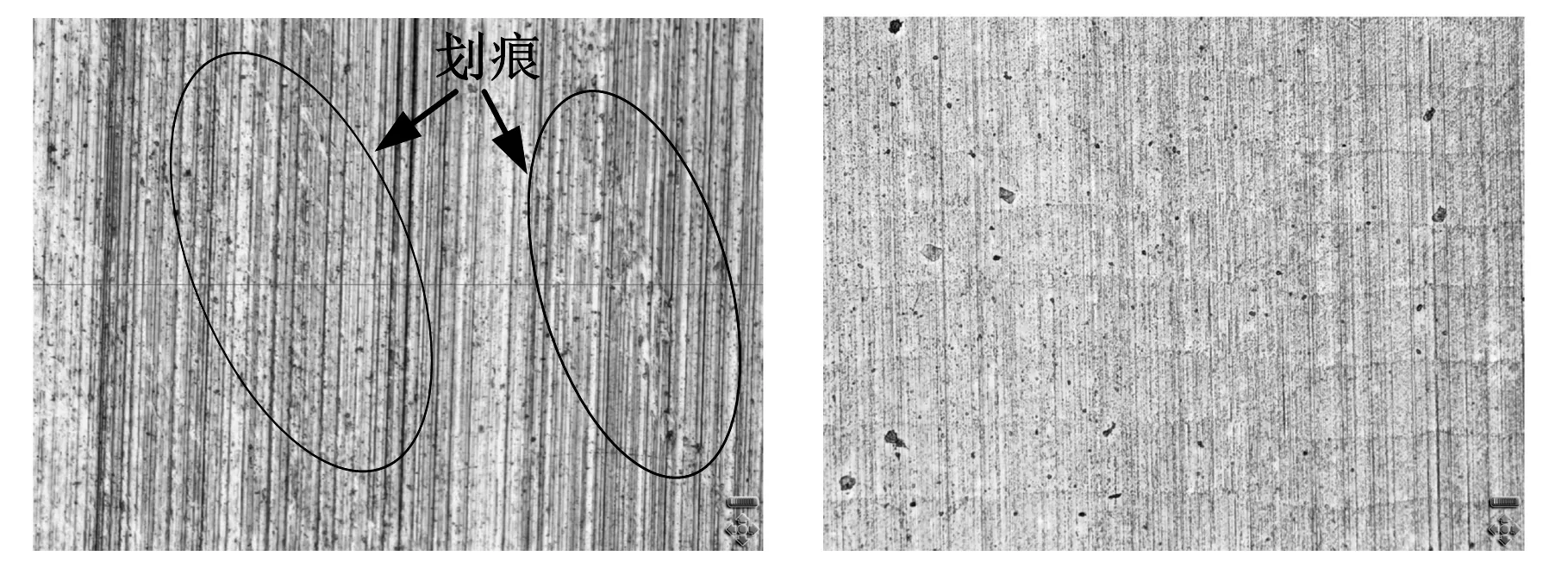

图5为铣削试件表面纹理图,可以看出,试件表面为竖直状均匀纹理,4号试件刀具螺旋角为60°,表面粗糙度Ra=0.209 μm,表面有明显的划痕;12号试件刀具螺旋角为40°,表面粗糙度Ra=0.117 μm,表面纹理清晰。这是由于螺旋角过大时,容易造成崩刀或者细小颗粒的产生,从而会导致表面产生划痕,增大表面粗糙度。

(a)4号试件刀具,Ra=0.209 μm(b)12号试件刀具,Ra=0.117 μm图5 铣削试件表面纹理

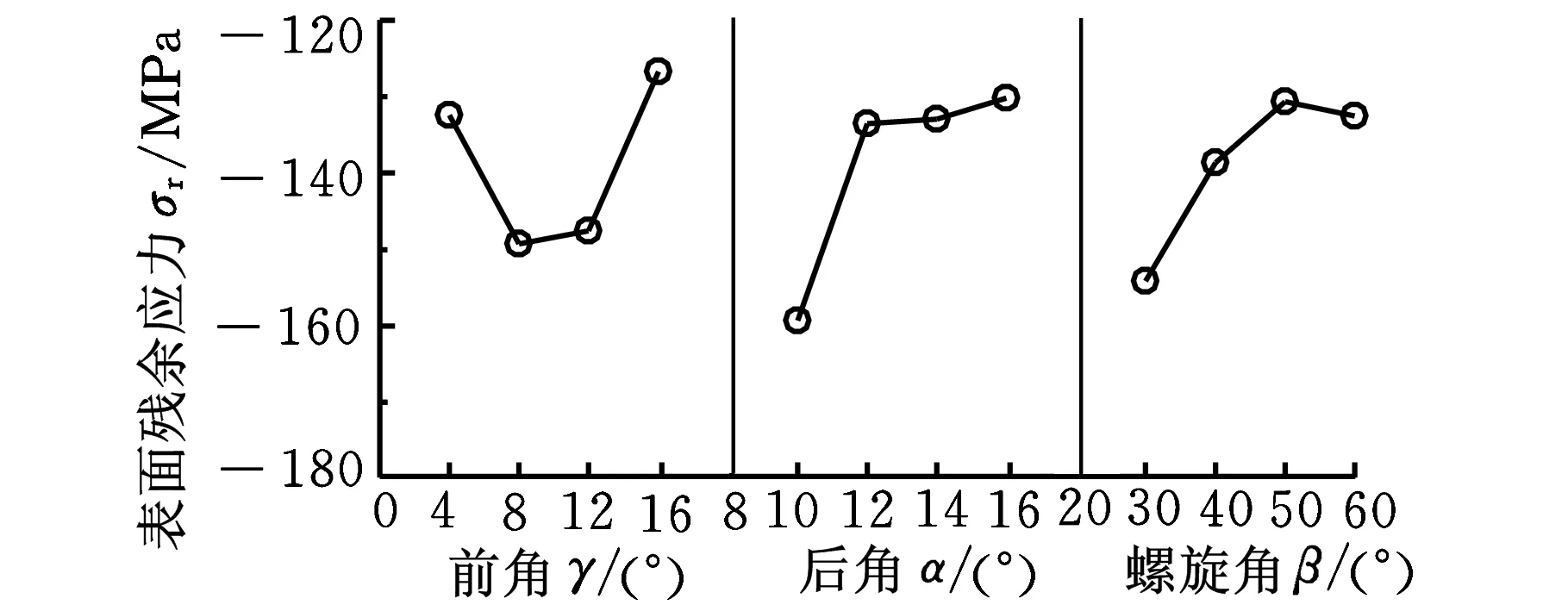

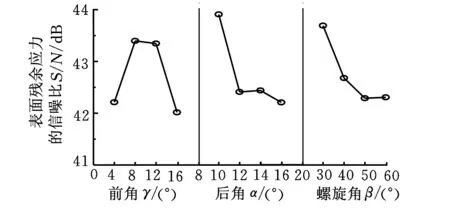

3.2表面残余应力直观分析

图6所示为刀具几何参数对表面残余应力的影响趋势。从图6中可以看出铣削表面均为残余压应力,这表明在该铣削条件下挤光效应占主导地位,而塑性凸出效应和热效应作用不明显。刀具前角由4°到16°变化的过程中,残余压应力先增大后减小,这是由于前角增大,切削力减小,刀刃前方金属压缩变形减小,塑性凸出效应降低,残余压应力增大,而当前角过大时,刀具刚度降低,所以残余压应力有所减小。随着刀具后角的增大,残余压应力逐渐减小,这是因为在铣削过程中,刀具后角变大,刀具后刀面与已加工工件表面的接触长度减小,挤压和摩擦作用随之减小,最终使得已加工表面的残余压应力减小。当刀具螺旋角增大时,残余压应力呈现减小的趋势,并在螺旋角为50°时,出现了折点。

图6 刀具几何参数对表面残余应力的影响

3.3田口法分析

采用田口法分别对表面粗糙度和表面残余应力进行分析,以确定最优的刀具几何参数组合方案。田口法的两个主要工具是正交表和信噪比S/N。在信噪比S/N分析中,测量值静态质量特性可以划分为望目特性、望小特性、望大特性及百分率特性。在本文的研究中希望表面粗糙度越小越好、表面残余压应力越大越好,因此对表面粗糙度和表面残余应力分别采用望小特性和望大特性来分析,计算公式如下:

(10)

(11)

式中,yi为第i次试验结果,即试验中表面粗糙度和表面残余应力的测试值。

(a)表面粗糙度的S/N

(b)表面残余应力的S/N图7 刀具几何参数对S/N比值影响趋势图

通过计算表面粗糙度和表面残余应力的信噪比S/N,绘出刀具几何参数各因素对S/N比值的影响趋势,如图7所示。由图7可知,刀具几何参数对表面粗糙度影响的主次顺序依次为:螺旋角、后角、前角。对表面残余应力影响的主次顺序依次为:后角、螺旋角、前角。根据田口分析方法思想中S/N比值越大越好的原则,以表面粗糙度为指标,最优的刀具几何参数为:前角8°,后角16°,螺旋角40°。以表面残余应力为指标,最优的刀具几何参数为:前角8°,后角10°,螺旋角30°。各个评价指标下,最优的刀具几何参数组合并不相同,因此要根据实际的加工情况,选择重要的评价指标,以优选刀具几何参数。在本文中,综合考虑铣削力、表面粗糙度和表面残余应力,得到最优的刀具几何参数为:前角8°、后角10°、螺旋角40°,此时铣削力为200N,表面粗糙度Ra=0.175μm,表面残余应力为-186.1MPa。

4 结论

(1)通过TC18钛合金铣削试验,研究了刀具前角、后角和螺旋角对铣削力的影响,建立了铣削力与刀具几何参数关系的经验模型,大前角、大螺旋角和小后角的情况下,能够获得较小的铣削力,铣削力对螺旋角的变化最敏感,对后角次之,对前角最不敏感。

(2)对于表面粗糙度,刀具螺旋角的影响最大,后角次之,前角的影响最小;对于表面残余应力,刀具后角影响最大,螺旋角次之,前角的影响最小,且铣削表面均为残余压应力状态。

(3)通过控制刀具几何参数,可以减小铣削力,获得良好的表面完整性,综合考虑铣削力、表面粗糙度和表面残余应力,在试验参数范围内,当刀具前角选为8°、后角选为10°、螺旋角选为40°时,刀具切削性能最好。

[1]Sun S Y,Wang L Q,Qin J N,et al.Microstructural Characteristics and Mechanical Properties of in Situ Synthesized(TiB+TiC)/TC18 Composites[J].Materials Science and Engineering:A,2011,530:602-606.

[2]王向明,刘文珽.飞机钛合金结构设计与应用[M].北京:国防工业出版社, 2010.

[3]沈中, 孙暄, 刘钢, 等. 基于平均切削厚度钛合金TC4铣削机理 [J]. 上海交通大学学报,2007,41(4):614-618.

Shen Zhong,Sun Xuan,Liu Gang,et al.The Milling Mechanism of Ti6Al4V Based on Average Cutting Thickness[J].Journal of Shanghai Jiaotong University,2007,41(4):614-618.

[4]刘鹏, 徐九华, 傅玉灿. 聚晶金刚石刀具高速铣削钛合金切削温度分析 [J]. 哈尔滨工业大学学报,2011,43(11):95-100.

Liu Peng,Xu Jiuhua,Fu Yucan.Cutting Temperature in High Speed Milling of Titanium Alloy with Polycrystalline Diamond Tool[J].Journal of Harbin Institute of Technology,2011,43(11):95-100.

[5]王其琛,明伟伟,安庆龙,等.铣削高强度钛合金TC18的刀具磨损机理[J].上海交通大学学报,2011,45(1):19-24.

Wang Qichen,Ming Weiwei,An Qinglong,et al.Wear Mechanism of Tool in Milling High-Strength Titanium Alloy TC18[J].Journal of Shanghai Jiaotong University,2011,45(1):19-24.

[6]Rahim E A,Sasahara H.A Study of the Effect of Palm Oil as MQL Lubricant on High Speed Drilling of Titanium Alloys[J].Tribology International,2011,44(3):309-317.

[7]Wyen C F,Wegener K.Infulence of Cutting Edge Radius on Cutting Forces in Maching Titanium[J]. CIRP Annals-Manufacturing Technology,2010,59(1):93-96.

[8]Hughes J I,Sharman A R C,Ridgway K.The Effect of Cutting Tool Material and Edge Geometry on Tool Life and Workpiece Surface Integrity[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2006,220(2):93-107.

[9]López de Iacalle L N,Pérez J,Llorente J I,et al.Advanced Cutting Conditions for the Milling of Aeronautical Alloys[J].Journal of Materials Processing Technology,2000,100(1/3):1-11.

[10]Shirase K,Altintas Y.Cutting Force and Dimensional Surface Error Generation in Peripheral Milling with Variable Pitch Helical End Mills[J].International Journal of Machine Tools and Manufacture, 1996, 36(5): 567-584.

[11]王洪祥,徐涛,杨嘉.航空钛合金铣削过程有限元数值模拟[J].机械传动,2012,36(2):33-36,49.

Wang Hongxiang,Xu Tao,Yang Jia.Finite Element Simulation of Titanium Alloy Milling Process[J].Journal of Mechanical Transmission,2012,36(2):33-36,49.

[12]吴红兵,刘刚,毕运波,等.刀具几何参数对钛合金Ti6Al4V切削加工的影响[J].中国机械工程,2008,19(20):2419-2422.

Wu Hongbing,Liu Gang,Bi Yunbo,et al.Influence of Tool Geometrical Parameters on High Speed Cutting of Titanium Alloy Ti6Al4V[J].China Mechanical Engineering,2008,19(20):2419-2422.

[13]林琪,刘战强,曹成铭,等.切削Ti-6Al-4V硬质合金涂层平头立铣刀的几何参数优化仿真研究[J].工具技术,2011,45(10):7-11.

Lin Qi,Liu Zhanqiang,Cao Chengming,et al.Optimization of Tool Geometries of Coated Tungsten Carbide Flat End Mill for Machining Ti-6Al-4V through FEM Simulation[J].Tool Enginerriong,2011,45(10):7-11.

[14]Saglam H, Yaldiz S,Unsacar F.The Effect of Tool Geometry and Cutting Speed on Main Cutting Force and Tool Tip Temperature[J].Materials & Design,2007,28(1):101-111.

[15]Fromentin G, Poulachon G.Geometrical Analysis of Thread Miling-part 1:Evaluation of Tool Angles[J].The International Journal of Advanced Manufacturing Technology,2010,49(1/4):73-80.

(编辑袁兴玲)

Influence of Tool Geometrical Parameters on Milling Force and Surface Integrity in Milling Titanium Alloy

Tan LiangZhang DinghuaYao ChangfengRen Junxue

Northwestern Polytechnical University,Xi’an,710072

With regard to the milling process of TC18,the effect of tool geometrical parameters on milling force and surface integrity were studied based on orthogonal experimental method.An empirical model of milling force was built; the absolute and relative sensitivities of milling force with respect to rake angle, clearance angle and helix angle were analyzed; the effects of tool geometrical parameters on surface roughness and surface residual stress were investigated by Taguchi method.The results show that the milling force is small in the case of big rake angle,small clearance angle and big helix angle;the milling force is more sensitive to helix angle than clearance angle,least sensitive to rake angle;compressive residual stress can be detected on all the machined surface;the helix angle has significant effects on surface roughness,the clearance angle has significant effects on surface residual stress.

titanium alloy;tool geometrical parameter;milling force;surface integrity

2014-04-18

国家科技重大专项(2014ZX04012013)

TG714DOI:10.3969/j.issn.1004-132X.2015.06.006

谭靓,男,1988年生。西北工业大学机电学院博士研究生。主要研究方向为难加工材料表面完整性机械加工。张定华,男,1958年生。西北工业大学机电学院教授、博士研究生导师。姚倡锋,男,1975年生。西北工业大学机电学院副教授。任军学,男,1968年生。西北工业大学机电学院教授、博士研究生导师。