干式磨削ANSID2淬硬模具钢的表面完整性实验研究

2015-10-29郭伟刚赵从容吴晓苏袁巨龙邓乾发

郭伟刚 赵从容 吴晓苏 袁巨龙 邓乾发

1.浙江工业大学特种装备制造及先进加工技术教育部重点实验室,杭州,310014 2.杭州职业技术学院,杭州,310018

干式磨削ANSID2淬硬模具钢的表面完整性实验研究

郭伟刚1,2赵从容2吴晓苏2袁巨龙1邓乾发1

1.浙江工业大学特种装备制造及先进加工技术教育部重点实验室,杭州,310014 2.杭州职业技术学院,杭州,310018

干式磨削具有加工效率高、加工成本低、环境污染小等优势,广泛应用于模具加工制造行业。作为零件制造工艺链的最后环节,磨削加工后的工件表面完整性决定了产品质量和使用寿命。以淬硬模具钢ANSID2为加工对象,通过实验研究干式磨削条件下磨削淬硬模具钢的加工表面完整性,分析并确定了进给速度、磨削深度等磨削参数对磨削表面层的组织结构、表面层显微硬度、加工表面粗糙度、残余应力分布等表面特性的影响规律,为制订合理的磨削参数、实现淬硬模具钢干式磨削工艺的优化提供指导。

干式磨削,表面完整性,淬硬模具钢;实验

0 引言

随着现代制造业的快速发展,高效加工和绿色制造成为发展趋势,高精密和高附加值的零件制造对制造精度和效率提出了更高的要求。磨削加工是精密制造的关键加工工艺,广泛应用于模具加工制造业。传统磨削过程中,需要注入大量冷却液以降低磨削温度,防止工件表面烧伤。冷却液的大量使用会造成环境污染,其使用和处理费用增加了制造成本[1-3]。干式磨削是指在磨削加工过程中不使用任何冷却液或磨削液的加工方法[4],由于不需要在加工过程中加入冷却液,减少了冷却液的使用和处理费用,降低了加工成本以及加工过程对环境的影响,高效干式磨削成为模具精密磨削加工的发展趋势。

磨削加工通常作为模具制造工艺链的最后环节,其磨削表面完整性决定了产品质量和使用寿命。干式磨削由于缺乏冷却与润滑,磨削过程中易引起工件表面热烧伤,与湿式磨削相比难以控制工件的表面完整性。而磨削加工过程参数对磨削区工件表面温度、表面完整性等具有重要影响。因此,磨削过程影响因素分析、工艺优化以及相关机理研究成为目前干式磨削领域的研究热点。张秀丽等[5]进行了玻璃纤维增强复合材料的干式磨削试验,研究了磨削深度、磨粒粒径等参数对磨削力的影响;霍文国等[6-7]进行了钛合金的干式磨削试验,研究了表面粗糙度、表层组织及硬度随磨削深度及进给速度的变化趋势,但所制备的超硬磨料砂轮使用了固体自润滑结合剂;于晓琳等[8]研究了高体积分数SiCp/Al复合材料干式磨削的表面形成机制,发现工件进给速度对表面粗糙度的影响比磨削深度更显著[8];此外,Tawakoli等[9]以及Aurich等[10]均通过研究发现,与普通砂轮相比,磨粒结构化排布的砂轮在干式磨削过程中磨削力和表面损伤更小,但表面粗糙度稍大;Anderson等[11]则建立了干式磨削的热场分布数值模型并进行了实验验证。

上述研究揭示了干式磨削过程中磨削过程参数对加工表面特性的影响规律,但都仅对磨削加工表面完整性的某一方面或某几方面因素进行了研究。本文针对干式磨削表面完整性进行全面系统的实验研究:以前述研究为基础,选取砂轮进给速度与磨削深度作为磨削参数,进行ANSI D2淬硬模具钢的干式磨削实验,通过实时测量磨削加工温度,检测加工表面的粗糙度、残余应力分布和表面层硬度等加工质量评价指标,并观察磨削后表面层组织结构,全面分析磨削参数对加工表面完整性的影响,从而为ANSI D2淬硬模具钢的干式磨削加工参数优化提供指导。

1 实验条件与方法

1.1实验材料

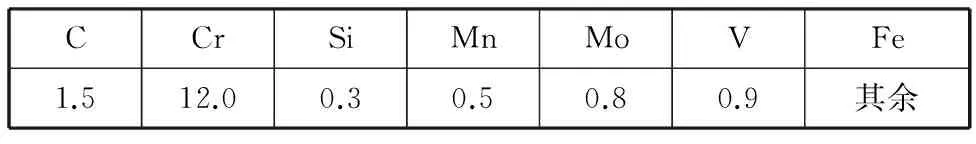

ANSI D2是一种优质高铬冷作模具钢,其化学成分如表1所示。ANSI D2具有良好的淬透性、高强度、高硬度和高耐磨性,是一种典型的难加工材料,广泛应用于模具制造业。本实验中所用淬硬模具钢ANSI D2试件硬度为HRC61,其金相组织由马氏体、残余奥氏体和碳化物组成,如图1所示。

表1 淬硬模具钢ANSI D2化学成分(质量分数) %

图1 ANSI D2基体金相组织图

1.2实验设备及实验参数

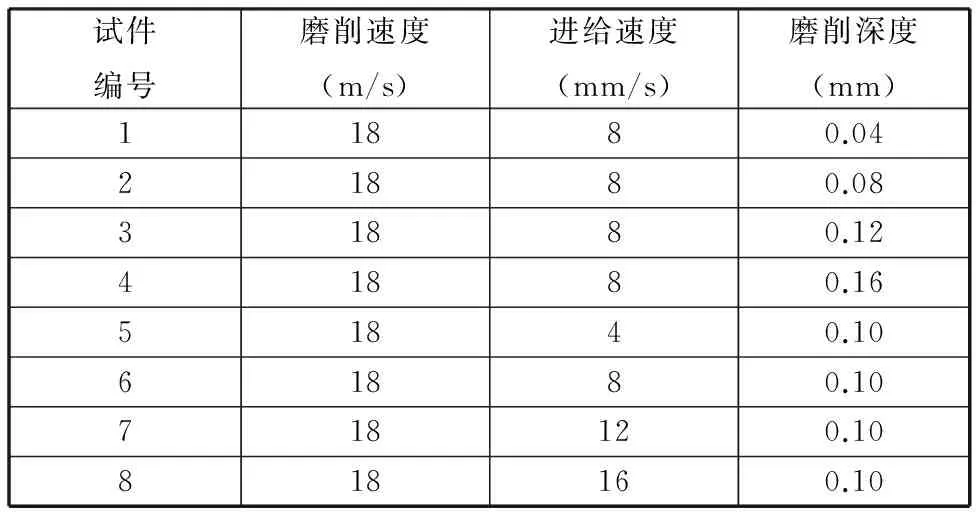

磨削实验采用WA46L8V白刚玉砂轮在MA6025万用磨床上进行。磨削实验参数见表2。实验过程中,磨削温度采用热电偶测量,通过NI9219数据采集卡实时采集温度信号。磨削实验系统示意图见图2。磨削表面完整性的研究主要通过磨削表面层的残余应力分布、显微硬度分布和表面粗糙度等指标进行分析。表面粗糙度通过SRM-1测量仪测量,表面层显微硬度采用HVS-1000A数显测量仪测量,表面层残余应力通过XRD-7000型X射线衍射仪测量。已加工表面层的金相组织通过Keyence VHX-600光学显微镜观测。

表2 磨削实验参数

注:逆磨,不加冷却液。

2 实验结果及讨论

2.1磨削温度

磨削温度是影响加工表面完整性的重要因素,也是研究磨削表面形成机理的重要条件。图3所示为试件7在磨削过程中实测的磨削温度曲线。由图3可见,当砂轮经过磨削表面的热电偶时,温度信号在0.8 s内迅速升高到1180 ℃,然后以300 ℃/s的速度迅速降温。可见,磨削加工是一个典型的快冷快热的过程,这是引发磨削表面组织相变和表面成形的关键因素。

图3 磨削试件7温度曲线

结合表2,由图4可以看出,磨削参数对磨削温度有很大影响。如图4a所示,随着磨削深度的增大,磨削温度迅速升高,在磨削深度为0.04 mm(试件1)和0.08 mm(试件2)时,磨削温度在相变温度Ac3下,对磨削表面层产生回火作用。在磨削深度为0.12 mm(试件3)和0.16 mm(试件4)时,磨削温度高达1000 ℃以上,远高于相变温度Ac3。如图4b所示,在磨削深度固定在0.10 mm时,磨削温度均高于相变温度Ac3,磨削温度先随进给速度的增加而升高,当进给速度为16 mm/s时,磨削温度反而降低。这表明当磨削进给速度增加到一定量时,砂轮和工件表面的接触时间减少,由于工件吸收的热量减少,造成磨削区工件温度降低。

(a)不同磨削深度下的工件表面磨削温度

2.2磨削表面变质层

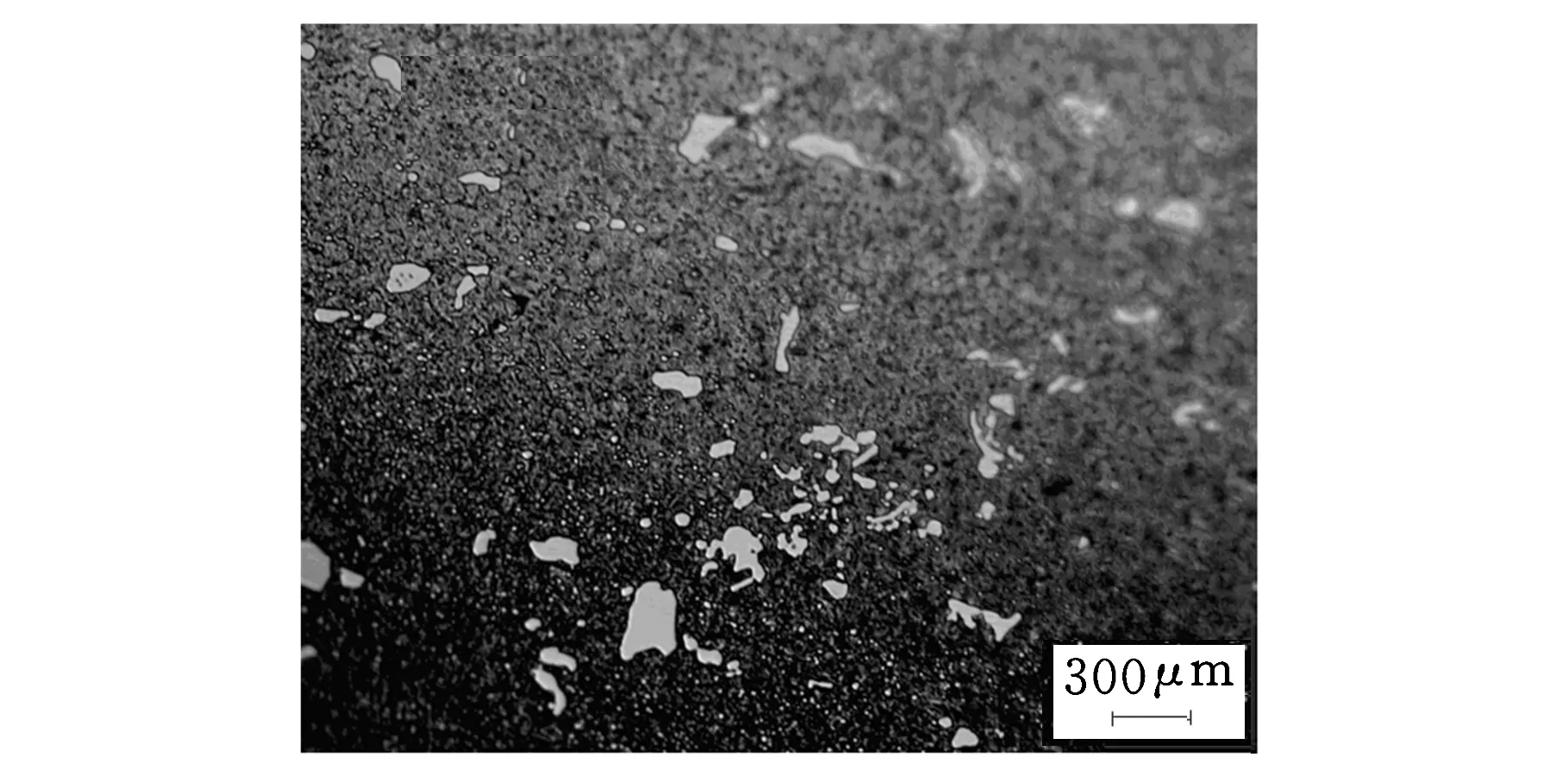

由于磨削温度的作用,在磨削表面将产生变质层。随着磨削温度的变化,磨削表面变质层的厚度和组织结构也会相应改变。磨削表面组织结构分为白层、过渡层和黑层。将磨削工件表面的截面制成金相试样抛光为镜面,腐蚀后在Keyence VHX-600光学显微镜下观测,可以观测到不同的磨削表面层组织结构。图5所示为试件1的表面层金相组织。与基体材料金相组织相比,试件1和试件2磨削表面层产生均匀黑色晶粒形成的黑层。这种黑层是由于磨削表面层温度低于相变温度Ac3,表面发生回火作用而形成的。观测其他6个试件的磨削表面层组织,发现均由白层、过渡层和黑层形成。图6所示为试件4的磨削表面层组织结构,可见其表面白层由均匀致密的白色晶粒和小颗粒硬质点组成,在表面白层下是过渡层,过渡层内同时存在白层和黑层的晶粒,在过渡层下是黑层。表面白层的形成与磨削温度密切相关。产生这种组织结构的原因为:当磨削表面层温度高于相变温度Ac3时,表面层将产生相变,磨削表面经历快冷快热过程,形成二次淬火马氏体组织而产生白层。虽然磨削表面温度很高,但是在磨削表面层内部存在巨大的温度梯度分布情况,沿磨削表面向下温度迅速降低,当表面层内温度低于相变温度Ac3时,将产生回火黑层组织。所以,磨削表面变质层的形成是由磨削表面温度决定的。

图5 试件1表面层金相组织

(a)白层部分

(b)过渡层部分

(c)黑层部分图6 试件4磨削表面层金相组织

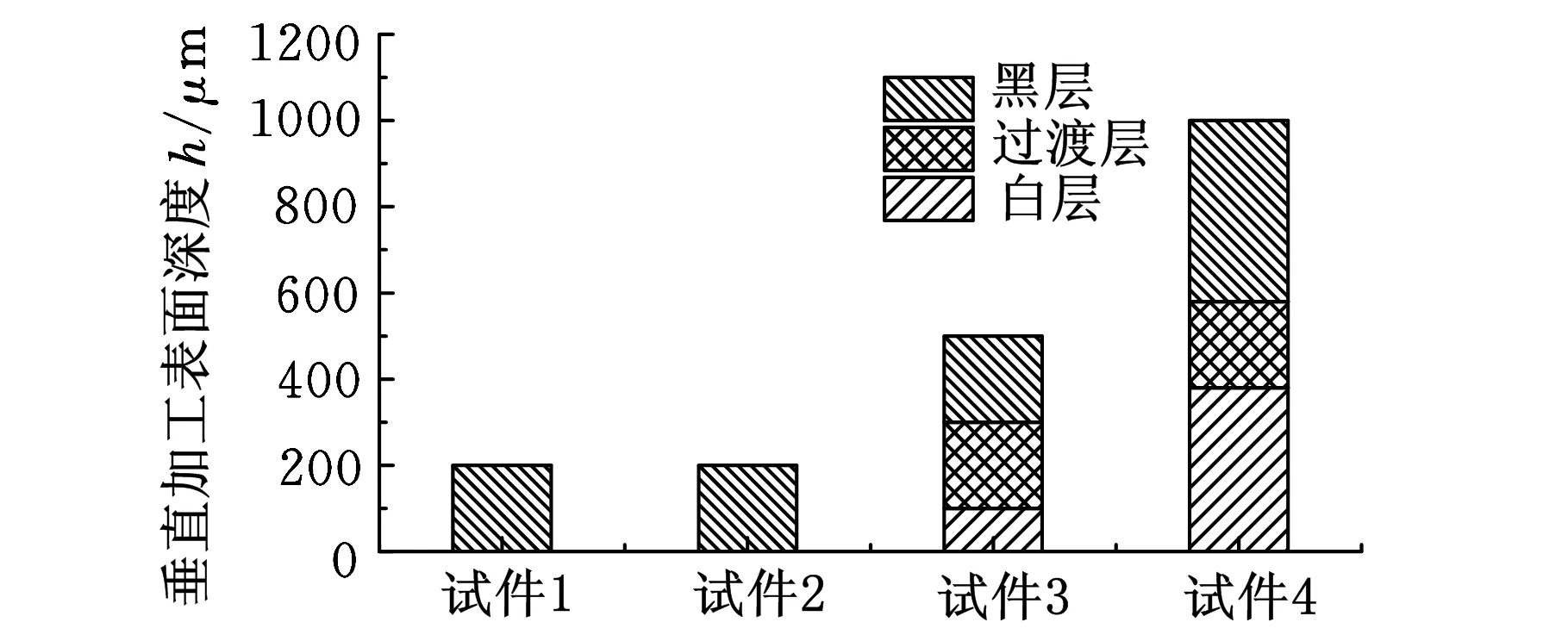

(a)不同磨削深度下的工件表面变质层厚度

(b)不同进给速度下的工件表面变质层厚度图7 磨削深度和进给速度对磨削表面变质层厚度的影响

磨削表面变质层的厚度受磨削参数的影响也很大。如图7a所示,试件1~4表面变质层深度随磨削深度的增大(表2)变质层厚度和组织结构变化很大。试件1和试件2表面变质层为黑层,变质层厚度在200 μm左右,而试件3和试件4表面变质层由白层、过渡层和黑层组成,试件4的变质层厚度高达1000 μm,其黑层厚度高达400 μm。可见,表面变质层厚度随磨削深度的变化趋势与磨削温度变化趋势(图4a)一致。表面变质层的形成是由磨削温度及磨削热的影响区深度决定的。如图7b所示,试件5~8的表面变质层均由白层、过渡层和黑层组成,其中白层厚度均在200~300 μm 左右,而黑层厚度差异很大,试件5黑层厚度最大,高达450 μm,而试件7和试件8黑层厚度较小,均在150 μm 左右。可见,磨削进给速度对黑层和表面变质层厚度的影响很大。磨削进给速度小,砂轮与工件表面接触时间长,磨削热大量聚集,传入工件表面,在工件表面层形成较大的热影响区和温度梯度分布,因此在远离加工表面且磨削温度低于相变温度Ac3时,产生回火黑层组织。随着进给速度增加,砂轮与工件表面接触时间缩短,磨削热聚集减弱,在工件表面层产生的热影响区变小,表面变质层厚度和黑层厚度也相应减小。因此,选择合适的磨削深度和较大进给速度可以将磨削表面变质层和黑层厚度控制在一定范围内,提高表面质量和零件寿命。

2.3磨削表面层显微硬度

磨削表面层显微硬度是研究磨削表面完整性的重要指标,也是反映表面层金相组织的重要参考。如图8a所示,磨削深度对磨削表面层显微硬度分布的影响较大,试件1和试件2由于磨削温度较低,表面产生黑层回火组织。该回火组织硬度较低,以回火屈氏体为主,造成磨削表面硬度降低。从显微硬度分布来看,低硬度回火组织厚度约为200 μm。试件3和试件4磨削温度较高,并且在磨削过程中快冷快热作用下产生二次淬火马氏体组织,这种均匀致密白色组织硬度较高,因此磨削表面硬度较高,试件3表面硬度高达925HV,远高于试件基体硬度712HV(61HRC)。较高的磨削温度和温度梯度分布造成白层以下产生硬度较低的回火组织,从显微硬度分布观察分析看出,试件3和试件4表面变质层厚度分别达到550 μm和1000 μm。可见,选择合适的磨削深度可以有效控制表面层组织,在产生高硬度白层的同时减小变质层厚度,特别是较软的黑层厚度,有利于提高零件表面质量和使用寿命。

(a)不同磨削深度下的工件表面层显微硬度

(b)不同进给速度下的工件表面层显微硬度图8 磨削深度和进给速度对磨削表面层显微硬度的影响

如图8b所示,由于在磨削深度0.10 mm的条件下,试件5~8均在表面产生二次淬火马氏体组织组成的白层,因此表面硬度均高于基体硬度。试件5和试件6的进给速度较小,磨削热易于聚集,工件表面热影响区与温度梯度较大,导致低硬度黑层厚度较大。随着进给速度的增大,试件7和试件8工件表层热影响区较小,相应黑层厚度也较小,与金相组织观测分析结果吻合。因此,选择较大进给速度可有效控制磨削变质层厚度,特别是黑层厚度。

2.4磨削表面层残余应力

磨削表面层残余应力分布直接影响零件使用寿命。如图9所示,由试件3和试件4表面层残余应力分布对比可看出,试件3磨削表面两个方向的残余应力σxx、σyy均为残余压应力,大小为200 MPa左右,而试件4两个方向的残余应力σxx、σyy均为残余拉应力。由于试件4磨削温度高达1590 ℃,且试件4表面层组织分布极不均匀,有较厚的黑层,所以在磨削快冷快热的过程中,因组织间密度不同,热胀冷缩量不同,对表面层产生残余拉应力。相反,试件3磨削深度较小,磨削温度远低于试件4的磨削温度,因此其表层组织分布较均匀,且由于磨粒的挤光作用,在工件表面产生了残余压应力。试件8与试件3相比,磨削温度略低,但是由于采用了较大的进给速度,使热影响区减小,因而表面残余应力更均匀。可见,选用适合的磨削深度可以获得表面残余压应力,提高零件的抗疲劳性能,而选用较高的进给速度也能改善残余应力分布,获得良好的表面层残余应力分布状况。

(a)试件3的磨削表面层残余应力

(b)试件4的磨削表面层残余应力

(c)试件8的磨削表面层残余应力 图9 磨削表面层残余应力对比

2.5磨削表面粗糙度

表面粗糙度是满足零件设计要求的重要指标,磨削加工是零件制造的最后精加工环节,控制其加工表面粗糙度十分重要。如图10a所示,随着磨削深度的增大,试件1至试件4的表层磨削温度逐渐升高,塑性变形作用增强,磨粒与工件之间会产生黏附现象,造成磨削表面粗糙度值逐渐增大。如图10b所示,随着进给速度的增大,磨削表面粗糙度迅速增大,分析其原因为:当进给速度较低时,主要通过砂轮磨粒的切削作用实现材料去除,工件表面粗糙度主要由磨粒切削产生的划痕交叠而成,划痕两侧耕犁导致的塑性隆起较小。而随着进给速度的不断增大,材料表面塑性流动显著增加,耕犁作用明显,部分材料没有被磨粒切除,而是从磨粒的侧面流动,在划痕两侧形成塑性隆起,导致表面粗糙度迅速增大。因此,在选用进给速度时,必须考虑能够获得满足设计要求的表面粗糙度。

(a)不同磨削深度下的工件表面粗糙度

(b)不同进给速度下的工件表面表面粗糙度图10 磨削深度和进给速度对磨削表面粗糙度的影响

基于上述对磨削淬硬模具钢ANSI D2的表面完整性实验研究,在选择磨削参数时,选用磨削深度0.10 mm、进给速度16 mm/s时,可以获得适合的磨削温度,在表面产生高硬度二次淬火马氏体组织,以保护工件表面,同时控制表面变质层厚度和黑层厚度,获得良好的磨削表面残余压应力,在此参数下获得的加工表面粗糙度Ra=0.21 μm。

3 结论

本文通过对干式磨削淬硬模具钢表面完整性进行综合实验研究,以淬硬模具钢ANSI D2为例,分析了磨削参数对干式磨削加工表面完整性的影响。

(1)在干式磨削条件下,磨削深度对磨削加工温度起主要影响作用。较大磨削深度产生较高的磨削温度,在磨削表面产生高硬度二次淬火马氏体的同时,将同时产生较大的表面变质层厚度和黑层厚度,并产生表面残余拉应力,使磨削表面质量恶化。较小的磨削深度会使表面磨削温度过低而产生低硬度的回火黑层组织,不利于保护零件表面。

(2)在干式磨削条件下,较大的进给速度有利于防止磨削热的大量积聚,可以降低磨削温度,较好地控制磨削表面热影响区,减小表面变质层厚度和黑层的厚度,在表面获得良好的残余压力状态。但是,较大的进给速度会使表面粗糙度变大,因此需要选择能够满足粗糙度设计要求的进给速度。

(3)在本文加工条件下,对于干式磨削淬硬模具钢ANSI D2,首先应该选择合适的磨削深度0.10 mm,控制加工时的磨削温度在合理的范围内,保证二次淬火马氏体的产生。然后,在满足表面粗糙度的条件下选取较大的进给速度16 mm/s,以抑制黑层厚度,并提高加工效率。

(4)磨削参数对磨削加工表面完整性有较大影响。采取干式磨削,选择合理的磨削加工参数可以在保证获得良好的表面完整性的条件下,提高磨削加工效率。同时由于完全不采用冷却液,故可以减小冷却液的使用和处理成本,从而节约资源、保护环境,实现绿色制造。

[1]Brinksmeier E,Brockhoff T.Utilization of Grinding Heat as a New Eat Treatment Process[J].Annals of the CIRP,1996,45(1):283-286.

[2]Brockhoff T.Grind Hardening:a Comprehensive View[J].Annals of the CIRP,1999,48(1):255-260.

[3]Stohr R,Heinzel C.Grind Hardening with CBN[J].Abrasives Magazine,2002(6):2-30.

[4]谢峰,沈维蕾.磨削加工中的绿色制造[J].组合机床与自动化加工技术,2002(6):18-20.

Xie Feng,Shen Weilei.The Green Manufacture in Grindings[J].Modular Machine Tool & Automatic Manufacturing Technique,2002(6):18-20.

[5]张秀丽,王栋,张全国,等.玻璃纤维增强复合材料的干式磨削加工技术研究[J].材料导报,2013,27(9):129-132.

Zhang Xiuli,Wang Dong,Zhang Quanguo,et al.A Study on Dry Grinding of Glass-fiber Reinforced Composites[J].Materials Review,2013,27(9):129-132.

[6]霍文国,徐九华,傅玉灿,等.超硬磨料砂轮干式磨削Ti6Al4V合金的表面完整性研究[J].山东大学学报(工学版),2012,42(3):100-104.

Huo Wenguo,Xu Jiuhua,Fu Yucan,et al.Investigation of Surface Integrity on Dry Grinding Ti6Al4V Alloy with Super-abrasive Wheels[J].Journal of Shandong University (Engineering Science),2012,42(3):100-104.

[7]霍文国,徐九华,傅玉灿,等.自润滑金属结合剂CBN砂轮干式磨削特性分析[J].中国机械工程,2012,23(23):2773-2777.

Huo Wenguo,Xu Jiuhua,Fu Yucan,et al.Characteristic Analysis of Self-lubricantion Metal Bonded CBN Wheel during Dry Grinding[J].China Mechanical Engineering,2012,23(23):2773-2777.

[8]于晓琳,赵文珍,黄树涛,等.磨削高体积分数SiCp/Al复合材料表面形成机制[J].沈阳工业大学学报,2012,34(6):666-670.

Yu Xiaolin,Zhao Wenzhen,Huang Shutao, et al.Surface Formation Mechanism of Grinded SiCp/Al Composite with High Volume Fraction[J].Journal of Shenyang University of Technology,2012,34(6):666-670.

[9]Tawakoli T,Heisel U,Lee D H,Daneshi A.An Experimental Investigation on the Characteristics of Cylindrical Plunge Dry Grinding with Structured cBN Wheels[J].Procedia CIRP,2012,1:399-403.

[10]Aurich J C,Herzenstiel P,Sudermann H,Magg T.High-performance Dry Grinding Using a Grinding Wheel with a Defined Grain Pattern[J].CIRP Annals-Manufacturing Technology,2008,57(1):357-362.

[11]Anderson D,Warkentin A,Bauer R.Experimental Validation of Numerical Thermal Models for Dry Grinding[J].Journal of Materials Processing Technology,2008,204:269-278.

(编辑苏卫国)

Experimental Study of Surface Integrity for Hardened Mould Steel ANSI D2 Using Dry Grinding

Guo Weigang1,2Zhao Congrong2Wu Xiaosu2Yuan Julong1Deng Qianfa1

1.Key Laboratory of Special Purpose Equipment and Advanced Machining Technology, Ministry of Education,Zhejiang University of Technology,Hangzhou,310014 2.Hangzhou Vocational & Technical College,Hangzhou,310018

Dry grinding was widely used in the manufacturing of mold because of its advantages including high machining efficiency,low cost and little pollution.As one of the last steps in the manufacturing process,the ground surface integrity determined the product quality and life.Herein surface integrity of hardened mould steel ANSI D2 under dry grinding was experimentally studied.the influences of feeding speed and cutting depth on surface integrity including the surface structures,micro-hardness, surface roughness and residual stress were studied,which provides guidance for the determination of grinding parameters and the optimization of dry grinding process of hardened mould steel.

dry grinding;surface integrity;hardened mould steel;experiment

2014-10-15

国家自然科学基金资助项目(51375455);浙江省自然科学基金资助项目(LQ13E050002)

TG156< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.16.002

郭伟刚,男,1980年生。浙江工业大学特种装备制造与先进加工技术教育部重点实验室博士研究生,杭州职业技术学院副教授。主要研究方向为超精密加工技术与装备、先进模具设计与制造。发表论文20余篇。赵从容,女,1969年生。杭州职业技术学院讲师。吴晓苏,男,1963年生。杭州职业技术学院教授。袁巨龙,男,1962年生。浙江工业大学特种装备制造与先进加工技术教育部重点实验室教授、博士研究生导师。邓乾发,男,1972年生。浙江工业大学特种装备制造与先进加工技术教育部重点实验室助理研究员。