航空液压管接头综述

2015-10-29欧阳小平杨华勇

欧阳小平 方 旭 朱 莹 王 锴 杨华勇

1.浙江大学流体动力与机电系统国家重点实验室,杭州,310027 2.航空机电系统综合航空科技重点实验室,南京,2111003.中航工业机电系统股份有限公司,北京,100164

航空液压管接头综述

欧阳小平1方旭1朱莹2王锴3杨华勇1

1.浙江大学流体动力与机电系统国家重点实验室,杭州,310027 2.航空机电系统综合航空科技重点实验室,南京,2111003.中航工业机电系统股份有限公司,北京,100164

航空液压管接头是直接影响飞机安全和可靠性的重要元件。为全面了解各类航空液压管接头性能,介绍了永久式、可分离式和柱端式三大类航空液压管接头的基本特点;从结构、原理、使用范围、设计标准和供应商等方面对主要液压管接头进行了详细阐述;从耐压能力、拉脱强度、质量和安装等方面对比分析了三大类管接头中每种管接头的性能和优缺点;针对不同压力级别系统给出了航空液压管接头的选择推荐,展望了航空液压管接头未来的发展方向,指出了我国在该领域与国际先进水平的差距。

航空;液压管接头;永久式;可分离式;柱端式

0 引言

随着国家航空事业的战略调整,我国在民用和军用飞机研制领域均取得了很大的进展,一系列新型军机(如歼-20、歼-31、运-20)和国产客机(ARJ21和C919)应运而生。这些飞机的成功研制,都需要高可靠的液压系统和元件为飞行控制提供安全保障。航空液压管接头作为一种最基础的液压附件,通过管路将液压泵、阀、缸、油箱等液压元件联结起来,组成液压系统。在飞机液压系统中,液压管接头的数量多、分布广,任何一处管接头的泄漏都会造成飞机液压系统故障甚至重大飞行事故。国内飞机生产商及研究单位在飞机研制过程中,往往只注重泵、阀、缸等液压元件特性的研究,忽略液压管接头对飞机性能的影响,从而给飞机的安全性和可靠性带来了隐患。笔者通过调研大量的国内外文献,在本文中系统地阐述了航空液压管接头的种类、结构、原理、安装及其性能对比,为我国从事飞机液压科研工作的人员提供参考。

1 航空液压管接头分类

航空液压管接头一般分为永久式管接头、可分离式管接头和柱端式管接头三大类[1-2],如表1所示。永久式管接头是一类永久连接、不可拆卸式的管接头,具有较强的耐压能力和可靠性,质量和体积均很小,在飞机液压系统中使用十分广泛。

表1 航空管接头分类

注:psi为磅/平方英寸,1psi=6895Pa,下同。

可分离式管接头是一类可以拆装维护的管接头,具有较好的可维护性,但是其质量和体积相对较大,接头零件数多,可靠性一般。柱端式管接头是一类连接管路与柱端端口的专用管接头,通常位于管路系统的终端,需要较高的机械连接强度。其他类型的管接头一般只针对特定的场合,如旋转接头和柔性接头用于元件或管路存在较大旋转、位移或振动的场合,快速接头用于元件需要频繁更换维护的场合等。由于篇幅有限,本文主要讨论更常用的永久式、可分离式和柱端式三类管接头。

2 永久式管接头

永久式管接头采用永久连接形式,耐压能力和机械强度都较高,用于不需要拆装的管路系统,主要有径向挤压式、轴向挤压式、记忆合金式、熔焊式和钎焊式五种。

2.1径向挤压式

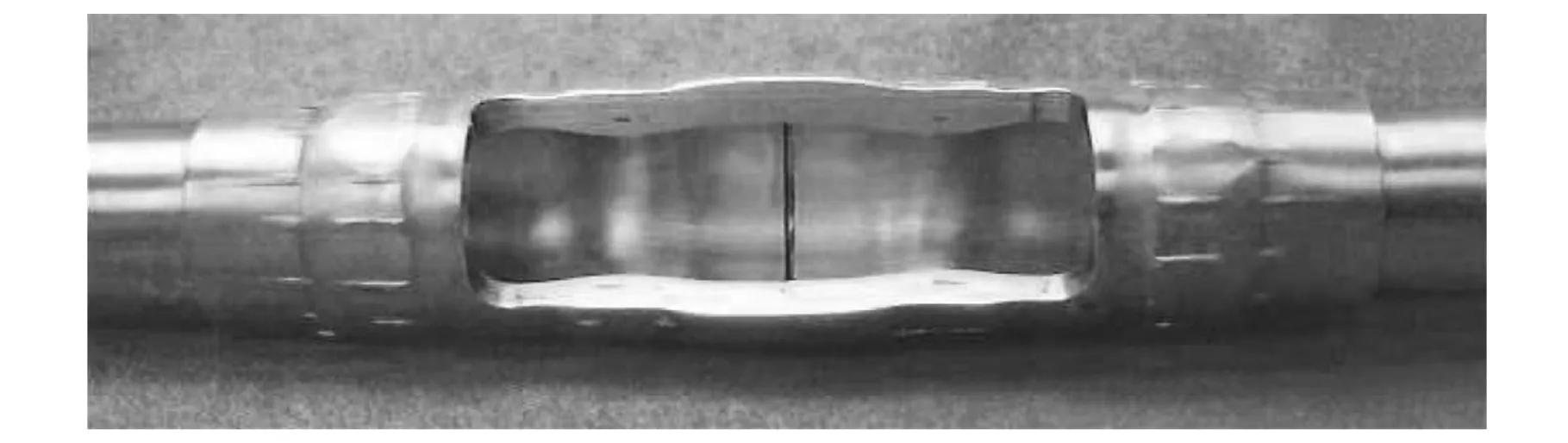

径向挤压式永久接头通过径向压接的方式使接头与管子机械相连,如图1所示。接头由接头体和接头端部组成,两部分通过薄壁结构连接,这种薄壁结构能很好地吸收振动和弯曲[3]。径向挤压接头与管子在受挤压变形后会有回弹力,通过管子和接头的变形和回弹力的作用形成可靠的永久性连接,该回弹力大小受接头和管子退火条件的影响[4]。

(a)接头原理图

(b)接头实物图图1 径向挤压式管接头

为避免因管子表面缺陷而存在泄漏,接头体内部设计有两个密封槽,使用硅酮密封圈来实现接头备份密封。不同材料的接头,硅酮密封剂填充的个数也不同。钛合金和不锈钢的接头可以只填充外侧槽就能实现有效密封,而铝合金接头和管子由于回弹力相对较小,故需要同时填充两个槽,但是一般推荐所有接头包括不锈钢和钛合金接头都同时使用两条密封槽[3]。

接头端内部涂有聚四氟乙烯干膜润滑剂,在弯曲或振动条件下,可以有效地减少应力集中。接头内部端面设计有一个最大为7.6 mm(0.3in)的管端间隙,避免管子在装配时和接头底部或者另一根管子端面直接接触,允许接头安装位置在管子上有少量轴向位移余量,提高了安装的灵活性[5]。这个间隙的设计也同样体现在轴向挤压式和记忆合金式永久接头上。

径向挤压式永久接头广泛应用于各类飞机的液压、气动、环控和燃油等系统中,其设计压力可达20.7~27.6 MPa(3000~4000 psi)[6],设计标准主要依据SAE的AS4459、Boeing公司的27D0001/27M101/BPS-F-142,公制标准采用ISO7169。目前径向挤压式永久接头的主要供应商都集中在美国,包括Permaswage、Airdrome、Eaton等公司。

2.2轴向挤压式

轴向挤压式永久管接头由接头体和挤压环组成,接头体端部内设计有齿槽结构,如图2所示[7]。使用挤压工具将挤压环沿着接头体轴向推进,挤压环挤压接头和管子,使接头体的齿槽结构嵌入到管子,形成机械连接和金属密封。安装时,管子的插入深度和挤压环的推入距离都需要根据事先在管子上的标记来判断[8]。

(a)接头原理图

(b)接头实物图图2 轴向挤压式管接头

为减小接头质量,可以将挤压环分成内环和外环,内环为原金属材料,外环使用高强度低密度的复合材料,如碳纤维强化环氧树脂[9]。为使挤压环更易轴向推动,常在挤压环内表面和接头体外表面涂抹润滑剂以减小两者的摩擦力,更大程度减小挤压环和接头体接触面刮擦的概率,从而避免因刮擦造成的挤压环卡死甚至损坏挤压环或接头体[10]。

为拓展轴向挤压式管接头在快速维修场合的应用,如快速修补有缺陷或者破损的管子,Eaton公司设计了一种仅用两把扳手就能快速简单完成安装的轴向挤压式管接头H-Fitting[11]。

轴向挤压接头可以应用于10.3~34.5 MPa(1500~5000 psi)的系统[12],满足SAE AS5958标准要求。应用机型有Boeing的F/A-18 E/F和MV-22,Bombardier的Learjet 45公务机。轴向挤压接头的供应商和径向挤压接头类似,主要是Permaswage和Eaton公司。

2.3记忆合金式

记忆合金管接头是利用形状记忆合金(镍钛合金)所制成的高性能航空管接头。加工记忆合金管接头时,在马氏体条件下将预加工好的管套(内径略小于管路外径)用相应形状的扩径芯棒使之内径稍稍大于管路的外径,并一直储存在液氮(-196℃)中。安装时,从液氮中取出管套,套在安装位置,当管套温度逐渐升高时,管套收缩产生的回复力箍紧管子,同时管套的内脊嵌入管子,使得该连接具有很高的连接强度和很好的密封性能,如图3所示。

图3 记忆合金式管接头

在不降低密封性能及强度的情况下,使用记忆合金接头,省去了管路端面加工设备、挤压设备及力矩扳手等工具,大大简化了管接头安装的工作量。但是记忆合金管套在安装前,必须储存在液氮中,这限制了其应用范围[13]。

记忆合金接头可以应用于13.8~34.5 MPa(2000~5000psi)各级压力系统中,满足SAE的AS85421/AS85720/AS18280/AS4459标准,美军标MIL-F-18280和MIL-F-85421,以及Northrop的37A050。记忆合金管接头已经广泛应用于Airbus的A320/A340/A350、Boeing的B747/B787/C17和Northrop的B-2等机型中,目前市场上主要由Aerofit和Airdrome公司提供。据报道,该永久密封形式已经保持39年无泄漏的记录[14]。

2.4熔焊式

熔焊式管接头是指采用熔焊方式的永久式管接头。熔焊方法主要有电弧焊、等离子弧焊和激光焊等。熔焊式接头可分为直接对焊式、T形环式和承插式等,航空领域较多采用T形环式熔焊,而套筒连接则是T形环的扩展形式,如图4所示。此类熔焊接头端设计成T形轮廓,以便与管接头或管路端面在熔焊前配合,T形环同时还可以用作熔焊时的填料。熔焊式管接头具有质量轻、体积小、管路封套面最短和连接强度高等特点。

(a)T形环连接

(b)套筒连接图4 熔焊式接头

熔焊接头焊缝的质量直接关系到接头的机械强度和耐压密封性能,但是焊缝质量难以通过目视观察或者使用简单量具检测,必须采用X射线或超声波检测整条焊缝内部质量[15-16],给熔焊接头的现场安装应用带来了极大困难,从而限制了其在现代飞机上的使用。目前,航空用熔焊接头已广泛使用轨道式自动熔焊设备,这使得精确控制焊接轨迹成为可能,大大提高了焊接效率和焊接可靠性。

熔焊接头的设计符合SAE的AS1576或AS4510标准,Boeing的27M107和BPS-F-125,Lockheed的5PTV5401,以及Northrop的37A050,能满足20.7~34.5 MPa(3000~5000psi)压力等级的要求[15-16]。由于熔焊接头的低成本和高可靠性,被广泛应用于早期的军用和民用飞机。

2.5钎焊式

钎焊接头连接形式是在接头管套和管子间添加钎料,通过加热熔化,依靠毛细作用或者附加声波振动,均匀地扩散并填充到接头管套与硬管之间,经低温冷却而形成的连接。由于是毛细作用,接头管套与管子之间的径向间隙一般要求在0.05~0.1 mm之间,间隙过小会加大制造装配工艺难度,间隙过大会使钎料分布不均匀[17]。

钎焊分硬钎焊和软钎焊,主要以温度和钎料区分。硬钎焊加热温度高于450℃,使用铝基、银基和铜基等高熔点钎料,软钎焊加热温度低于450℃,使用锡基、铅基和锌基等低熔点钎料。硬钎焊的使用温度高、机械强度高,所以航空用钎焊式管接头一般采用硬钎焊形式。

钎焊接头典型结构如图5所示。管套型钎焊接头的接头体内部加工有预置焊料的凹槽(用于直接连接两根管子),而接头型钎焊接头的底部与管端面接触的位置预置钎料环(用于连接管子和转接头),钎料环在通过高频感应加热熔化后均匀地填充在管路和接头管套间的缝隙,形成永久连接。

(a)管套型

(b)接头型图5 钎焊接头

相比熔焊接头,钎焊接头的强度较低,耐热能力较差,对管路与接头的同轴度要求很高,钎焊后也需要用X射线检测或超声波检测来观察焊料的铺展率。但是,钎焊对母材的理化性能影响小,焊接后应力和应变较小,可焊接性能差别较大的异种金属,能同时完成多条焊缝,密封性好,被广泛应用于各类型军用和民用飞机。钎焊式管接头需满足SAE ARP573和MIL-B-7883、Boeing的S7928939和27D0002的要求,其使用压力可达20.7 MPa(3000psi)[17-18]。

2.6性能对比

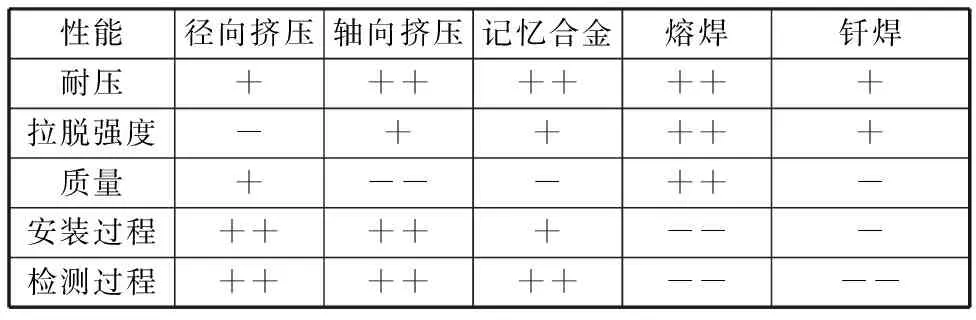

五种永久式管接头的性能对比如表2所示。

径向挤压式、轴向挤压式和记忆合金式管接头,均依靠管路和接头体间的相互挤压作用力实现高强度机械连接。其中,轴向挤压式和记忆合金式管接头均有刃齿结构,安装后刃齿嵌入管壁,可以形成有效的线-面金属接触密封,而径向挤压式管接头安装后是面-面金属接触,密封不可靠,需要附加密封圈来实现可靠密封。同时,刃齿结构也使轴向挤压式和记忆合金式管接头的拉脱强度要高于径向挤压式管接头的拉脱强度。由于轴向挤压式和记忆合金式管接头具有高效密封和高拉脱强度的特点,故其适用压力也高于径向挤压式管接头。

表2 永久式管接头性能对比

注:“++”代表性能很好,“+”代表性能好,“-”代表性能差,“--”代表性能很差,下表同。

熔焊式和钎焊式管接头通过热加工实现接头的安装,焊缝质量难以直观控制,必须使用X射线或超声波检测,令安装工艺复杂化,通常需要在部装厂完成,这限制了熔焊式和钎焊式管接头的使用。即便如此,钎焊所采用的感应加热方法比熔焊更易保证焊接质量,也更简便。径向挤压式、轴向挤压式和记忆合金式管接头则可以简单地通过在管路外壁上作标记来判断接头是否安装到位,便于在总装厂现场安装。记忆合金式管接头需要在液氮中储存,使其便捷性又低于径向挤压式和轴向挤压式管接头。

在接头零件数和质量方面,熔焊式管接头的优势最明显,所占空间也最小。轴向挤压式接头共有三个零件组成,增大了接头的质量和空间。

3 可分离式管接头

可分离式管接头是最常用的管接头,即接头连接常用螺纹紧固形式,可以反复拆装。可分离式管接头主要有扩口式、无扩口式和唇密封式三种。

3.1扩口式

扩口式接头是液压系统里使用最广泛的接头之一,最常用的是37°扩口,其他还有45°、60°和双锥度扩口等。预先将管端冷挤压成喇叭口,配合使用相应的螺母和管套,使管子扩口锥面与接头锥面相互紧贴,形成金属接触面-面密封,如图6a所示。使用管套压紧管子能避免振动时应力集中在管子扩口交界处,分散扩口处的剪切应力,增大连接强度。扩口接头安装简单,容易对中,但安装时必须保证适当润滑。

对于材料比较软且外径较小的管子,如铝合金管,可以将管子扩成双层扩口[19]。双层扩口能提高连接的强度,同时双层扩口表面更光洁,同轴度更高,所以密封效果要比单层扩口好。

由于管端扩口法较难加工壁厚很大或者硬度很高的管子,可以采用机加工的37°内锥头[20],通过焊接或挤压等方式永久连接在管端上,从而取消了管套且管子不需要扩口。对于机加工的内锥头,如果直接设计成37°内锥面,加工误差会导致其与外锥面无法形成可靠的面密封,为了解决这个问题,将内锥头设计成双锥度形式,如图6b所示[21]。双锥度面的锥度分别为38°~39°和25°,这两个锥面的交线与扩口接头37°外锥面接触,在外锥面中线附近形成一条可靠的线密封,可以防止实际密封位置偏离锥面中间位置而处于外锥面过高或者过低的边缘位置,以致密封不可靠。

(a)常规型(b)双锥度头图6 扩口式管接头

扩口式管接头早在20世纪40年代就被应用于飞机液压系统,是航空工业中应用最早的刚性导管连接件,适应各种流体介质。但其耐压能力有限,最高设计压力为20.7 MPa(3000psi)[22],满足SAE的AS4841,美军标的MIL-F-5509。

3.2无扩口式

无扩口式管接头不需要对管子扩口,最大的结构特点是接头端的24°内锥面。无扩口式连接主要有两种形式:图7a是管套形式,由无扩口接头、无扩口管套和螺母三部分组成[23];图7b是球头形式,由无扩口接头、无扩口球形端头和螺母三部分组成[24]。

(a)管套形式(b)球头形式图7 无扩口式管接头

无扩口式连接主要依靠24°内锥面与球形或近似球形曲面直接接触形成线密封,密封线位置处于零件的较厚部位,避免重复拆装后形成较大塑性变形使密封不可靠。管套前端面与管路端面之间留有一段直管,便于保证接头与管路的同轴关系,避免弯矩直接作用于管套上;直管段不能过长,需保证管端面与接头底部台阶有一定的间隙,避免两者直接接触而导致密封处接触不良。而一般工业用咬入式卡套接头需管端面直接顶住接头底部台阶以使卡套刃部受力嵌入管子。

无扩口式接头耐压能力比传统扩口式接头的耐压能力高,常用于20.7~34.5 MPa(3000~5000psi)的系统[25-26],设计标准主要依据SAE的AS18280和AS4444,美军标的MIL-F-18280,Boeing的BPS-F-125。此类接头具有较高的可靠性,能承受一定的振动和压力脉动。根据航空标准(AS18280)要求,接头在最大或最小扭矩情况下能重复拆装8次且不能有泄漏,所以适用于低频率重复拆装使用的场合[25]。

3.3唇密封式

唇密封式管接头的密封原理与U形唇形密封圈类似,密封结构主要包括密封唇和U形截面结构,如图8所示[27-28]。唇形密封接头与管路的连接一般采用永久式,如焊接、挤压等方式。唇形密封接头连接处会形成两处可靠的密封,一处是密封唇端部与接头端面接触的位置,密封唇类似于弹性悬臂梁,使其具有自紧特性,而U形截面又使其具有自封特性;另一处密封唇底部与接头端面接触的位置,依靠螺母与接头对这个位置的压紧力实现密封。

(a)拧紧前(b)拧紧后图8 唇密封式管接头

安装唇形密封接头时,随着螺母扭矩增大,在密封唇端部首先形成第一处密封,然后在密封唇底部再形成第二处密封。第二处密封结构没有弹性,能防止因为螺母扭矩过大而造成第一处密封失效,在重复拆装使用的场合效果明显。航空管路连接处通常会受到较强振动和弯曲,第二处密封结构能很好地防止振动和弯曲传递到密封唇端部的第一处密封位置,保证密封的稳定可靠[29]。为了达到所需的弹性密封力,密封唇端通常使用高刚度弹性材料。唇形密封接头端面和螺纹接合面需要用干膜润滑剂抛光,即使经常拆装也不会破坏密封面。在对清洁度要求较高的地方,可以不用干膜润滑剂来抛光接头端面,而是直接处理成粗糙度为8 μm的金属面[30]。

唇形密封接头具有极高的密封性能,其系统设计压力适用于20.7~55.2 MPa(3000~8000psi)[30-31],满足美军标MIL-F-85421和MIL-F-85720、Boeing的27M102和27M107、Northrop的37A050和Rockwell的TFD-82-272。唇密封式管接头连接形式具有极高的可靠性,能承受剧烈振动和高压力脉动。根据AS85421要求,接头在最大或最小扭矩的情况下能重复拆装25次且不能有泄漏,所以适用于低频率重复拆装使用的场合[30-31]。

目前,SAE标准只对唇形密封接头公头端有详细尺寸要求,对密封唇只提出了基本技术要求,尺寸由各供应商自己设计决定。唇形密封接头主要由Parker、Eaton、Airdrome、Aerofit和Permaswage等公司提供。

3.4性能对比

三种可分离式管接头性能对比如表3所示。

扩口式管接头依靠管路内壁扩口面与接头外锥面形成面-面接触密封,耐压能力较低;无扩口式管接头依靠管套球面与接头内锥面形成线-面接触密封,耐压程度较高;唇密封式管接头依靠密封唇与接头锥面形成两处线-面接触密封,且密封唇具有自紧效果,耐压能力最好。无扩口式和唇密封式连接依靠挤压或焊接等形式永久连接在管路上,拉脱强度显著高于依靠扩口套和接头将扩口端夹住的扩口式连接方式。

表3 可分离式管接头性能对比

可分离式管接头安装前都需要预装,扩口式管接头需要预先扩口,无扩口式管接头需要预先安装管套,唇密封式管接头需要预先连接唇形端头。三种预装方式中,扩口式的实现最简单,其次是无扩口式和唇密封式。

在接头零件数和质量方面,三种接头的直通形式均为5个零件,包括2个螺母、1个接头体和2个管套,质量区别不大。但是,无扩口式和唇密封式可将接头体预装在管路上,比传统方式可减少近半个接头体、1个管套和1个螺母。

对于现场安装,插入尺寸是衡量接头装配维护性能的一个指标。插入尺寸过长,拆装接头需要很大轴向位移,需要较大的空间才能拆装此处接头,如图9所示。可以看出,唇形密封接头的插入深度小,接头拆装基本不存在空间不够的问题,而无扩口式接头的插入深度大,需要在接头处留有足够的空间才能拆装接头。

(a)扩口式(b)无扩口式(c)唇密封式图9 插入尺寸示意图

4 柱端式管接头

柱端式管接头常用来连接管路与内螺纹端面油口,主要有六种形式:直螺纹软密封式、直螺纹硬密封式、延长双密封式、螺栓式、锥管螺纹式和锁环式。

4.1直螺纹软密封式

直螺纹连接配合软密封如O形圈,是最常用的柱端接头形式,如图10所示[32]。直螺纹起联接紧固的作用,受挤压变形的O形圈起密封作用。直螺纹软密封式柱端管接头又可分为两大类:不可调向型与可调向型。不可调向型一般有堵头和直通接头,如图10a所示,这类接头安装时直接拧入油口,不存在接头转向对齐问题。可调向型一般有弯头、三通接头和四通接头等,如图10b所示,这类接头通常需要精确定位几个端头的方向。

(a)不可调向型 (b)可调向型图10 直螺纹软密封式柱端接头

直螺纹软密封式柱端接头,其柱端设计标准主要有MS33649和AS5202,对应端口设计主要有AS1859、AS930和AS756。除了以上专有的柱端形式外,常用的扩口接头和无扩口接头的标准端头形式也符合柱端形式的设计,可以直接作为柱端接头使用。

4.2直螺纹硬密封式

直螺纹硬密封式柱端接头的六角螺母密封端面设计有凸缘结构,在接头装配时,凸缘嵌入到端口密封面形成金属直接接触密封,如图11所示[33]。这种接头形式不需要橡胶密封圈等复合材料零件,避免了密封圈等对油液的耐腐蚀性和自身使用温度的限制,适用于绝大部分流体介质,能适应很宽的温度范围。

图11 直螺纹硬密封式柱端接头

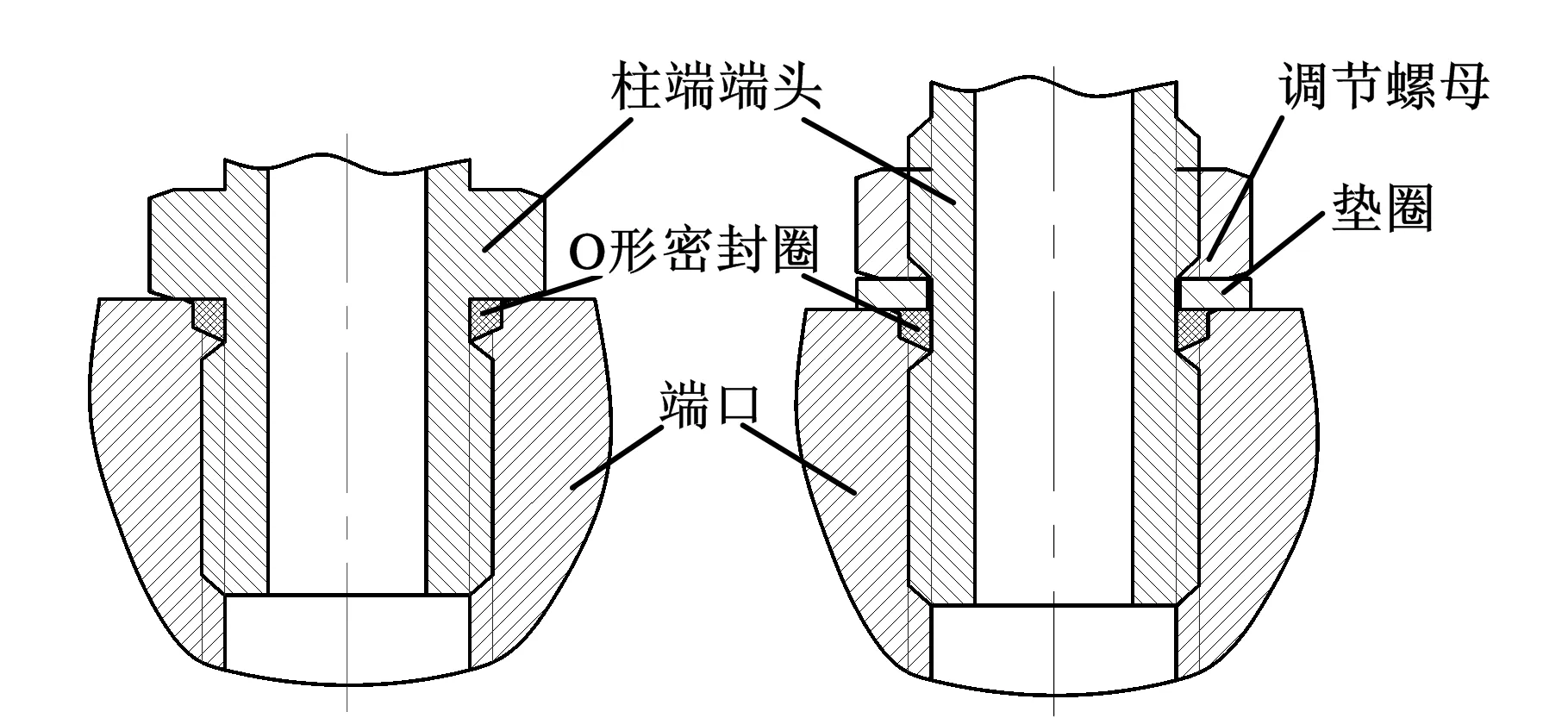

4.3延长双密封式

延长双密封式柱端接头是在传统直螺纹柱端接头基础上改进而来,延长了柱端端头,在突出端设计了密封结构,如图12所示[34]。延长双密封式柱端接头有两道密封,互为备份,提高了柱端接头的密封耐压性能和可靠性,常用于航空泵进出口与管路的连接。

图12 延长双密封式柱端接头

4.4螺栓式

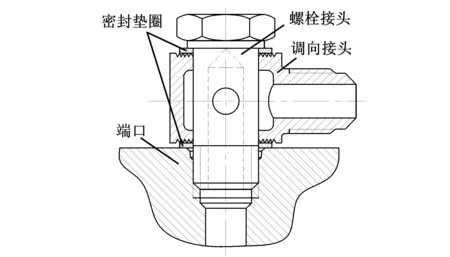

图13 螺栓式可调向柱端接头

螺栓式可调向柱端接头主要由螺栓接头、调向接头和密封垫圈组成,如图13所示[35]。与图10b直螺纹的可调向型柱端接头相比,两者对应的柱端端口一致,但是螺栓式可调向柱端接头尺寸更小、质量更轻。螺栓式可调向柱端接头还可以设计成多段并联形式,延长螺栓接头长度并多开一个孔,将两个调向接头串在螺栓上,形成两个并联的流道,这种形式的特点是两个调向接头的方向都可以在平面上任意调整。螺栓式可调向柱端接头需要两处密封,增大了接头泄漏的风险,通常用在压力为20.7 MPa(3000 psi)及以下的系统[34],设计要求要满足SAE的AS4875。常用的螺栓式可调向柱端接头形式标准主要有NAS551与NAS552,NAS1236与NAS1237,AN775与AN776。

4.5锥管螺纹式

锥管螺纹式柱端接头的连接采用航空用锥管螺纹(ANPT),具有结构简单、装配方便的特点。在不大于51 mm(2in)时,ANPT螺纹与NPT螺纹的尺寸完全相同;大于51 mm(2in)时,ANPT螺纹的装配余量为3个螺距,而NPT螺纹为2个螺距。NPTF螺纹为干密封式锥管螺纹,其连接密封的原理是,在没有润滑剂或密封填料情况下进行螺纹连接时,内外螺纹牙的侧面、牙顶和牙底同时接触并产生轻微变形以形成密封,而NPT/ANPT螺纹为一般用途的锥管螺纹,与NPTF螺纹的区别在于牙顶和牙底的削平高度不一样,NPT/ANPT螺纹使用扳手拧紧后,在螺纹大径和小径上允许装配后可能漏气的情况,所以当NPT/ANPT螺纹用于压力密封时,需要使用合适的密封剂并用扳手拧紧,常用的有聚四氟乙烯密封带。

ANPT螺纹的设计符合美军标的MIL-P-7105B和SAE的AS71051B。航空锥管螺纹式管接头的设计压力是20.7 MPa(3000psi),可用于各种介质的系统,包括液压油、燃油和润滑油等,需要满足SAE的AS4842标准[36]。

4.6锁环式

锁环式柱端接头是一种可以不使用销键或者防松钢丝就能实现高效自锁的接头,它由锁环和接头体两部分组成,如图14所示[37-38]。接头体一端为柱端形式端头,另一端为常用可分离接头形式的端头,接头体中部为花键结构。锁环是一个内部为内花键、外部为外花键的金属环。拧紧接头后,将锁环外花键压入油口内花键,锁环内花键与接头体外花键啮合,使接头相对于油口固定,避免振动造成接头旋转松动[37]。

图14 锁环式柱端接头

为使锁环能起防松作用,还需要限制锁环轴向移动(通过设计对应的螺母实现)。螺母顶住锁环外端面,固定锁环轴向位置,同时还能防止旋转螺母扭矩过大。锁环接头密封结构由锥面金属接触密封和O形密封圈两部分组成,其中锥面金属接触密封起主要作用,O形密封圈作为备份使用[38]。相比常规MS/AS接头,锁环式柱端接头高度更低,封装尺寸更小,设计紧凑。

锁环式柱端接头的外端头可以设计成各种可分离式端头,由于其高可靠性,系统压力可以达到20.7~55.2 MPa(3000~8000psi),常与唇密封式管接头配合使用。目前主要供应商有Alcoa、Shur-Lok公司。

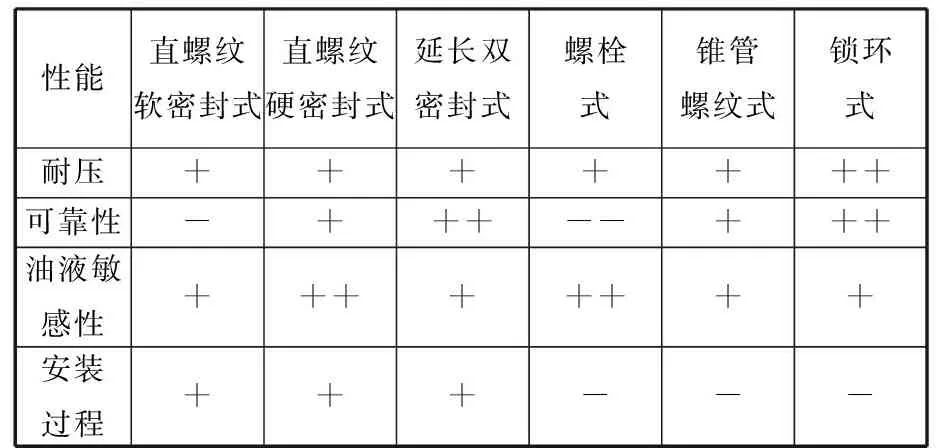

4.7性能对比

六种柱端式管接头性能对比如表4所示。

表4 柱端式管接头性能对比

柱端式管接头根据密封材料可分为三类:直螺纹软密封式、延长双密封式和锥管螺纹式属于橡胶软密封类,直螺纹硬密封式和螺栓式属于金属密封类,锁环式属于混合密封类。柱端式管接头的耐压能力主要取决于密封形式,无论是橡胶软密封还是金属硬密封,均可以通过设计不同密封结构或更换密封材料满足不同压力级别需求。

金属硬密封虽然密封性能相对软密封的差,但对各类油液敏感度低、耐腐蚀性好、耐高温,所以直螺纹硬密封式、螺栓式和锁环式柱端管接头的可靠性比较高。延长双密封式和锁环式柱端管接头均有两处密封互为备份,提高了接头的可靠性。锁环式柱端管接头的锁环具有高效自锁防松作用,进一步增加了可靠性。

在可调向柱端式管接头中,螺栓式可调向型比带调节螺母的可调向型更便于安装,而且螺栓式调向端头可以多个并联且朝向任意角度。但是螺栓式柱端接头有两处泄漏通道,降低了接头的可靠性。

目前,直螺纹软密封式柱端管接头,凭借其简单可靠的特点,易于统一标准,一直是最常用的形式。锁环式柱端管接头由于其高可靠性和高耐压能力也逐渐推广应用。

5 讨论

永久式、可分离式和柱端式管接头根据各自不同的特点应用于不同的场合。永久式和可分离式管接头主要用于管路连接,柱端式管接头主要用于内螺纹油口与管路的连接。其中,永久式管接头质量小、体积小、可靠性高,适用于定型量产机型中工况较好且不需要拆卸的位置;可分离式管接头便于现场安装和拆装维护,适用于各类需要吸收安装误差、低频率拆卸维护的元件和管路附近的位置。

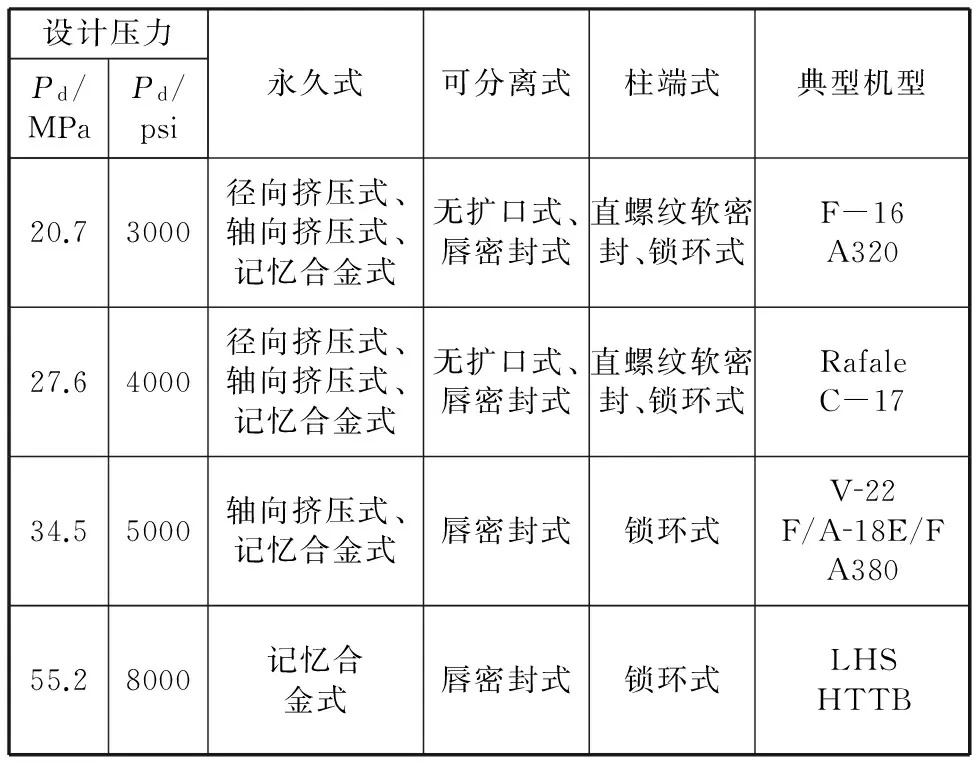

对于不同的系统压力等级,根据现有机型的管接头选型,将管接头推荐选型整理如表5所示。

表5管接头选择推荐

设计压力Pd/MPaPd/psi永久式可分离式柱端式典型机型20.73000径向挤压式、轴向挤压式、记忆合金式无扩口式、唇密封式直螺纹软密封、锁环式F-16A32027.64000径向挤压式、轴向挤压式、记忆合金式无扩口式、唇密封式直螺纹软密封、锁环式RafaleC-1734.55000轴向挤压式、记忆合金式唇密封式锁环式V22F/A18E/FA38055.28000记忆合金式唇密封式锁环式LHSHTTB

就目前航空管接头的发展趋势看,径向挤压式、轴向挤压式和记忆合金式永久式管接头,无扩口式和唇密封式可分离式管接头、锁环式柱端接头凭借可靠性高、装配过程简易等优点已成为航空接头的应用主流。随着国际航空管接头技术的发展,航空液压接头正向高压化、轻量化方向发展,使用复合材料的航空管接头也在研究发展中。

国内过去对航空液压管接头的研究重视不够,导致我国在该领域远落后于发达国家,主要表现为:以熔焊式和钎焊式为主的永久式管接头、以扩口式为主的可分离式管接头占据我国军机液压管接头的主流地位,其标准体系处于前苏联20世纪70年代水平;制造商以国内军用航空制造厂为主,生产成本低;相比国外先进航空接头,耐压等级低、可靠性差。在民用飞机领域,传统国产航空管接头性能及标准均落后,难以达到国际民航适航取证的要求;我国自行研制的客机ARJ21和C919所用液压管接头只能全部进口美国Eaton、Parker和Aerofit等公司的成熟产品及其配套装配设备,价格昂贵。

国家正在大力发展航空运输业,航空液压管接头性能的好坏直接影响飞机液压系统及飞机本身的安全性,因此先进航空液压管接头在材料、制造、维护等多方面均有很大的应用市场。国内飞机研制单位已经意识到我国在液压管接头研究能力方面的不足,正在努力引进国际上先进的航空液压管接头(如以挤压式和记忆合金式为主的永久式管接头,以无扩口式和唇密封式为主的可分离式管接头),并逐步建立相应的国产标准体系。目前成都飞机工业集团、洪都航空工业集团等国内飞机制造单位已经在歼-10、直-9等飞机上应用了无扩口式管接头,飞机液压系统可靠性得到很大提高;而记忆合金式管接头等还处于研究试验阶段,尚达不到在飞机上批量使用的水平。先进航空液压管接头对材料性能、加工和装配工艺的要求极高,因此其制造成本相较于传统液压管接头高很多。随着我国航空液压管接头在设计、材料、制造、维护等方面能力的提高,我国航空液压管接头的研制水平会逐步赶上国际前沿,并带动一批新型航空液压管接头及其生产设备的发展。

6 结语

航空液压管接头是影响飞机安全的重要元件之一,高可靠、轻量化的管接头是飞机安全性、经济性的重要保障。本文系统性地分析了目前各类航空液压管接头的性能及其特点,比较了三大主要管接头的优缺点及应用范围,指出了我国在该领域与国际水平之间存在的差距。振兴中国的航空业,必须重视航空液压管接头等基础元件的研制开发,从材料、设计、工艺和生产设备、试验验证等方面开展深入研究。

[1]ARP 994A Recommended Practice for the Design of Tubing Installations for Aerospace Fluid Power Systems[S].Warrendale,PA:SAE,2012.

[2]《飞机设计手册》总编委会. 飞机设计手册第2册:标准和标准件[M].北京:航空工业出版社,2005.

[3]Airdrome Precision Components.Externally Swaged Fitting[EB/OL].[2014-07-10].http://www.airdrome.com/web/user_content/sps/airdrome/documents/catalogh.pdf.

[4]Permaswage.Mechanically Attached Aircraft Tube Connecting System[EB/OL].(2010-07-21)[2014-7-21].http://www.nihon-deutsch.co.jp/products/dat/permaswage/permswage.pdf.

[5]AS 5902 Installation of Externally Swaged Fittings[S].Warrendale,PA:SAE,2002.

[6]AS 4459B Fittings, Tube,Fluid System,3000 psig (21 000 kPa) Rated Pressure,Externally Swaged,Specification for[S].Warrendale,PA:SAE,2013.

[7]Eaton Aerospace Group.Rynglok Hydraulic Tube Fitting System[EB/OL].(2013-5-23)[2014-7-03].

http://www.eaton.com/ecm/groups/public/@pub/@eaton/@aero/documents/content/Pct_222937.pdf.

[8]AS 5959B Axially Swaged Fittings,Installation and Inspection Procedure[S].Warrendale,PA:SAE.2013.

[9]Hyatt A J,Hsieh B K,Hensley C W,et al.Axially Swaged Fitting with Composite Swaging Ring:US,5303958[P].1991-10-31.

[10]Irwin J P,Rorabaugh M E,Johnson B A,et al.Axially Swaged Fitting:US,2012/0280498A1[P].2011-05-04.

[11]Eaton Aerospace Group.“H” Repair Fitting and Kit[EB/OL].(2013-04-19)[2014-06-28].http://www.eaton.com/ecm/groups/public/@pub/@eaton/@aero/documents/content/ct_227805.pdf

[12]AS 5958E Fittings, Axially Swaged Tube with Flareless Separable,Fluid System for Operating Pressures up to and including 5080psi (35 000 kPa),Specification for[S].Warrendale,PA:SAE,2013.

[13]莫华强.Tininb形状记忆合金的性能研究及其作为中温管接头的优化设计[D].成都:四川大学,2003.

[14]Areofit,LLC.Shape Memory Alloy Fluid Fitting System[EB/OL].(2009-11-12)[2014-07-22]. http://www.aerofit.com/assets/smabook11-08.pdf .

[15]AS 1576D Fittings, Welded, Hydraulic, Titanium,and Corrosion Resistant Steel and Nickel,3000psi Hydraulic[S]. Warrendale,PA:SAE,2012.

[16]AS 4510 Fittings, Weld, Fluid Connection, 5000 psi[S].Warrendale,PA:SAE,1996.

[17]苌葆荃.导管焊接接头设计[J]. 火箭推进,2001(2):23-26.

Chang Baoquan.Design of Welding Pipe Joints[J].Journal of Rocket Propulsion,2001(2):23-26.

[18]ARP 573D Silver,Copper and Nickel Alloy Brazed Joints for Aerospace Propulsion Systems [S].Warrendale,PA:SAE,2001.

[19]AS 33583 Tubing End Double Flare,Standard Dimensions for[S].Warrendale,PA:SAE,1997.

[20]AS 4325A Fitting End, Conical Design Standard[S].Warrendale,PA:SAE,2014.

[21]A S 1708E Fitting End, Internal Flare, Design Standard[S]. Warrendale,PA:SAE,2013.

[22]AS 4841A Fittings, 37° Internal Flare,Fluid Connection,Procurement Specification[S].Warrendale,PA:SAE,2012.

[23]AS 5529 Sleeve,Flareless Tube Fitting,Internally Swaged[S].Warrendale,PA:SAE,2006.

[24]AIAA.NAS 1760 Fitting End,Flareless Acorn,Standard Dimensions for[S].Arlington,VA:AIAA Inc.,2011.

[25]AS 18280E Fittings,24° Cone Flareless,Fluid Connection,3000psi[S].Warrendale,PA:SAE,2010.

[26]AS 4444 Fittings,24° Cone Flareless, Fluid Connection,5000 psi[S].Warrendale,PA:SAE,1996.

[27]AS 4207A Fitting End ,External Thread,Beam Seal,Design Standard[S].Warrendale, PA:SAE,1996.

[28]AS 4209B Fitting End Assembly,Internal Thread, Retained Nut, Beam Seal,Design Standard[S].Warrendale,PA:SAE,1997.

[29]Parker Hannifin Corporation.Dynatube Fittings for the Aerospace Industry [EB/OL].(2007-01-19)[2014-07-24].http://www.parker.com/literature/Stratoflex Products Division/SPD Literature Static Files/SPD 106-DYNATUBE.pdf

[30]AS 85421A Fittings, Tube,Fluid Systems,Separable,Beam Seal,3000/4000 psi,General Specification for[S].Warrendale, PA:SAE,2007.

[31]AS 85720A Fittings, Tube, Fluid Systems, Separable, High Pressure Dynamic Beam Seal,5000/8000psi,General Specification for[S].Warrendale,PA:SAE,2008.

[32]AS 758B Fittings - Installation in Straight Threaded Boss[S].Warrendale,PA:SAE,1989.

[33]ARP 618A Boss Fittings,Metal Seal,Fluid Systems:General Requirements for[S].Warrendale, PA:SAE,1988.

[34]ARP 994A Recommended Practice for the Design of Tubing Installations for Aerospace Fluid Power Systems[S].Warrendale,PA:SAE,2012.

[35]U. S. Department of Defense. MS 21345A Fitting,Installation of Universal Elbow[S].Washington, DC: U.S. Department of Defense,1984.

[36]AS 4842 Fittings and Bosses, Pipe Threaded,Fluid Connection[S].Warrendale,PA:SAE,1995.

[37]AS 1959 Insert-Ring Locked, Fluid Connection Port Design,Installation and Removal of[S].Warrendale,PA:SAE,2000.

[38]Shur-Lok Corporation.Sta-Lok Fluid Fittings[EB/OL].(2003-08-12)[2014-07-09].http://www.shur-Lok.Com/Product_Dls/Fittingscatalog.pdf.

(编辑王旻玥)

Overview of Aviation Hydraulic Fittings

Ouyang Xiaoping1Fang Xu1Zhu Ying2Wang Kai3Yang Huayong1

1.State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University,Hangzhou,310027 2.Aviation Key Laboratory of Science and Technology on Aero Electromechanical System Integration,Nanjing,211100 3.China Aviation Industry Electromechanical Systems Corporation,Beijing,100164

The aviation hydraulic fitting is one of the most important components which directly affects the safety and reliability of aircrafts.A comprehensive overview was intended to introduce the general features of the aviation hydraulic fittings.The performance of three main types of aviation hydraulic fittings was demonstrated, including permanent fittings,separable fittings and boss fittings.The structure,principles,applications,design standards and suppliers of each type were illustrated.The characteristics of each main type fitting such as pressure resistance,pull-off strength,weight and installation,were analyzed and compared.The recommended selections of aviation hydraulic fittings for different pressure levels were summarized.Finally,the developing prospect of aviation hydraulic fittings was given, and the large distance in the aviation hydraulic fittings between China and the international advanced level was pointed out.

aviation;hydraulic fitting;permanent;separable;boss

2015-02-13

国家自然科学基金资助项目(51275450);国家重点基础研究发展计划(973计划)资助项目(2014CB046403);浙江大学基本科研业务费专项基金资助项目(2013FZA4004)

TH137DOI:10.3969/j.issn.1004-132X.2015.16.023

欧阳小平,男,1974年生。浙江大学流体动力与机电系统国家重点实验室副教授。主要研究方向为航空液压、电液控制、外骨骼机器人。发表论文20余篇。方旭,男,1989年生。浙江大学流体动力与机电系统国家重点实验室博士研究生。朱莹,女,1964年生。航空机电系统综合航空科技重点实验室研究员。王锴,男,1973年生。中航工业机电系统股份有限公司高级工程师。杨华勇,男,1961年生。浙江大学流体动力与机电系统国家重点实验室教授、博士研究生导师,中国工程院院士。