1 069 t/h大型循环流化床床温偏差原因分析与改造

2015-10-28苗俊明彭顺刚谢昂均和圣杰

苗俊明,彭顺刚,谢昂均,和圣杰,徐 钢

(1.神华神东电力有限责任公司新疆米东热电厂,新疆乌鲁木齐830019;2.华北电力大学国家火力发电工程技术研究中心,北京102206)

1 069 t/h大型循环流化床床温偏差原因分析与改造

苗俊明1,彭顺刚1,谢昂均2,和圣杰2,徐 钢2

(1.神华神东电力有限责任公司新疆米东热电厂,新疆乌鲁木齐830019;2.华北电力大学国家火力发电工程技术研究中心,北京102206)

某热电厂锅炉在运行过程中,中部床温与左右两侧床温偏差达110℃,给运行人员优化调整带来困难。针对上述问题,该电厂开展了运行数据分析、风帽改造方案设计、改造效果分析等一系列工作。对该型锅炉中部区域的风帽进行适当节流,降低通过中部区域风帽的空气流量后,锅炉床温偏差普遍明显降低,基本将床温偏差降低至50℃以下,改造效果良好。

循环流化床锅炉;床温偏差;静压分布;风帽

0 引言

某热电厂1号和2号锅炉系东方锅炉(集团)股份有限公司生产的DG1069/17.4-Ⅱ1型锅炉。该炉型采用了大宽深比单体炉膛、单侧不对称布置三个分离器设计,放弃了分叉炉膛和外置式换热器设计。整体布置如下:锅炉主要由1个膜式水冷壁炉膛、3台汽冷式旋风分离器和1个尾部竖井3部分组成,炉膛内布置有屏式受热面;锅炉采用炉前给煤方式,后墙布置有6个回料点;在锅炉前墙同时设有石灰石给料口,在前墙水冷壁下部收缩段沿宽度方向均匀布置;每台炉设置2个床下点火风道,每个床下点火风道配有2个油燃烧器(带高能点火装置),其目的在于高效地加热一次流化风,进而加热床料;在炉膛下部还设置有床上助燃油枪,用于锅炉启动点火和低负荷稳燃;锅炉按4台滚筒式冷渣器设计,采用炉后排渣方式。炉膛与尾部竖井之间布置了3台汽冷式旋风分离器,其下部各布置1台回料器,为确保回料均匀,回料器采用一分为二的形式,将旋风分离器分离下来的物料经回料器直接返回炉膛;作为备用手段,回料器放灰通过回料器至冷渣器灰道接入冷渣器;尾部对流烟道由中间包墙分隔,在锅炉深度方向形成双烟道结构,前烟道布置了低温再热器,后烟道从上至下依次布置有高温过热器、低温过热器,向下前后烟道合成一个烟道,在其中布置有螺旋鳍片管式省煤器;锅炉采用了管式空气预热器,双进双出,一、二次风左右布置。但是在运行过程中发现这种大宽深比的单炉膛布置对床温特性有显著影响,沿炉膛宽向床温分布呈中间高两边低的趋势,最大偏差超过100℃,两侧偏差也很大,偏差超过50℃。

已投运的该型锅炉在运行中普遍床温偏差大,相关文献的原因分析包括以下几个方面:(1)炉内流化不均。排渣口靠近返料口,而返料口返回的都是细灰,冷渣器排出的也只是这个区域的细颗粒,大渣根本排不出去,床内出现床料粒径分布不均现象,导致床料流化不均,从而使床温出现偏差。再加上锅炉水冷风室采用双侧进风,中间部分静压最高,风帽流速最大,导致中间物料尤其粗物料向两侧流动,使中间床料厚度降低、温度升高,而大渣均流向两侧。大渣存积过多使得两侧的床层空隙率增大、流化不好,从而降低了两侧床温[1]。(2)炉内受热面分布不均。该型锅炉炉膛四周为膜式水冷壁,炉膛前墙布置有12片屏式过热器管屏、6片屏式再热器管屏,炉膛后墙布置有2片水冷蒸发管屏和3台不对称布置汽冷式旋风分离器,前墙沿炉宽方向上布置了8台气力式播煤装置。相对而言,炉膛中部的受热面较少,该区域的传热量也就相对较少,使得炉膛中部烟温较高,中间灰料的灰温也较高,并不断往复循环;由于结构布置的原因,给煤口不能完全按等截面布置,因此各给煤口所辖面积内的给煤量分配是不均匀的。所以床层和床面(沿炉膛高度、宽度和深度方向)不同区域内煤量分布和受热面影响的差异,造成了床温分布的偏差和不均匀性[2]。

相关研究表明[2],在一定范围内的床温差是可以接受的,但过大将影响炉内热流分布,如炉膛内的屏式过热器以及屏式再热器受床温影响很大,床温的偏差也会引起壁温偏差和汽温偏差,从而影响锅炉性能;其次床温随锅炉负荷增加而上升,如果温差过大,中部的高床温就会限制锅炉的带负荷能力,也增加了局部高温结焦的危险性。因此,改善床温均匀性对指导锅炉机组优化运行意义重大。

1 改造前床温偏差情况

针对该厂长期存在的床温偏差问题,现从2014年10月24日到2014年11月3日的1号锅炉机组的DCS床温数据中,调取不同负荷下床层各个局部区域的床温数据进行分析,详见表1。

表1 改造前1号锅炉机组典型工况下床温偏差情况分析

实际上,目前业内对床温偏差的定义并没有统一的标准,笔者参考乌海电厂的分析结果,提出了以下床温偏差计算方法:计算床层中部、左侧、右侧3个区域的平均床温,然后将各局部区域的平均床温进行比较,最大差值即为锅炉床温偏差。

图1将表1中的5个工况下床温偏差情况进行了展示,可以看出:改造前床温偏差普遍比较大,即使去掉了最靠近外侧炉壁的测点、并排除了由于局部结焦带来的个别床温测点失真情况,计算得到的床温偏差仍高于56.2℃,最高达到101.2℃,表明改造前床温偏差情况比较严重。

图1 改造前1号锅炉机组典型工况下床温偏差情况图

2 实验与分析

基于对床温数据的分析,在现场开展了1号炉水冷风室的现场静压试验,该试验在水冷风室内部布置了27个静压测点进行测量。图2给出了流化风量30×104Nm3/h下水冷风室内的静压分布。试验结果表明:该锅炉水冷风室静压呈现中间略高,两侧略低的趋势。但平均偏差仅为9 mmH2O,约为水冷风室平均静压1 215 mmH2O的0.74%。总体上看,水冷风室内的静压分布总体比较均匀,静压分布偏差很小。

图2 流化风量30×104Nm3/h下A1-I3静压

同时,由于整个锅炉床层的161列、17行共2 737个风帽都采用了完全相同的结构设计、亦即这些风帽的阻力特性大致相同;而从理论分析来看床层以上的压力也趋于均匀,因此可以大致推断在正常运行时,忽略个别风帽磨损、局部结焦等因素时,流经各风帽的风量也是大致均匀的。

另一方面,在流化床的床层内,因为只有占总风量一半左右的一次风送入、二次风在床层以上稍高位置送入,燃烧总体上是缺氧的。因此,风量大的地方,相当于补氧助燃的效果,相应的该处炉床的温度将会有所提升[3]。有鉴于此,考虑对中部区域的风帽进行适当节流、降低中部区域风帽的空气流量,进而抑制中部区域的床温,使床温偏差得到改善。

3 改造方案

基于对该电厂1号炉的实际结构特点与运行情况分析,借鉴了锅炉制造厂和同类型锅炉的相关改造经验[4,5],提出来此次改造的具体方案。

3.1 单个风帽节流设计

为缓解锅炉床温呈现中间高两侧低的现象,降低床温偏差,考虑通过调整局部风帽阻力来改善床温偏差问题。即增加炉膛中部区域风帽的阻力,使炉膛中部区域在锅炉运行时适当减少风量,达到降低中部炉膛床温的目的[6]。

具体方案如下:

将炉膛中部区域风帽迎风面入口处点焊一小段Φ30/Φ36/Φ38的圆钢,圆钢长度为30 mm。改造时要求材料能方便、牢固地焊接在风帽芯管入口内壁上。具体节流方案如图3所示。

图3 风帽加装节流圆钢位置

焊接圆钢后,根据圆形面积计算公式可知,Φ38的圆钢会使风帽入口流通面积降低49.5%;Φ36的圆钢会使风帽入口流通面积降低44.4%;Φ30的圆钢会使风帽入口流通面积降低30.9%。

风帽阻力系数ξ的表示如下:

式中:Δp为水冷风室静压与风帽出口静压之差,Pa;ρ为热空气的密度,kg/m3;u为风帽指定截面上(缓变流)的平均流速,m/s;ξ为风帽阻力系数。

经计算,Φ38的圆钢使整个风帽的阻力系数从增加31.6%,Φ36的圆钢使整个风帽的阻力系数从增加23.2%,Φ30的圆钢使整个风帽的阻力系数从增加10.1%。

3.2 节流圈在锅炉床层的布置方案

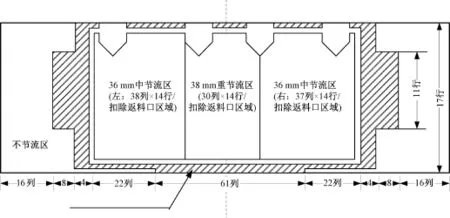

锅炉床层的风帽布置为17行、161列,总共2 737个风帽。此次改造方案主要是在床层的中心区域进行加装圆钢节流改造,具体布置图如图4所示。

(1)强化重节流(焊Φ38圆钢)的区域:位于锅炉床层正中心区域的30列/14行风帽、扣除1.5个返料口区域(19+11个),共计390个风帽。

(2)中节流(焊Φ36圆钢)的区域:位于强化重节流(加装Φ38圆钢)中心区两侧的75列/ 14行风帽、扣除2.5个返料口区域(19×2+8个),共计1 004个风帽。

(3)轻节流(焊Φ30圆钢)的区域:围绕重/中节流的一个不规则区域,主要包括:a.左右两侧沿着中节流区域外推4列(16行)和再外推8列(11行)为轻节流区域;b.重/中节流区域向上1行(不包括4个返料口区域)为轻节流区域;c.重/中节流区域向下1-2行(中间61列为2行轻节流、两边20列为1行轻节流)。共计539个风帽。

(4)不节流区域共计804个,分布在两侧对称的位置,以及后墙4个返料口位置。

(5)校核风帽数:四区风帽加起来是390+ 1 004+539+804=2 737个,符合总风帽数。

图4 节流布置方案

该方案的主要考虑有[7~9]:

(1)最中间的强化重节流区(焊Φ38圆钢),可使风帽的平均风量大幅下降,从而有效抑制中心区高温。

(2)稍外侧的中节流区(焊Φ36圆钢),可使风帽的平均风量明显下降,也可使该区床温有所降低。

(3)两边的不节流区,可使风帽的平均风量显著上升;从而有效提高两侧床温。

(4)位于中节流区与不节流区之间的轻节流区(焊Φ30圆钢),风帽平均流量会有小幅变化,为中节流与不节流区域之间的过渡区。

(5)在中心区4个返料口处留了一个倒三角区域,没有采用节流措施,目的是提高该处的风速、应对该处较大的返料量、确保平稳运行。

(6)中心区(中间61列)上侧(后墙附近)布置了1行轻节流区,而下侧(前墙附近)布置了2行轻节流区;中心61列两侧往外推20列的上侧(后墙附近)采用了1行轻节流区,而下侧(前墙附近)采用了1行轻节流加1行不节流。之所以采用这种前墙节流稍轻、后墙节流稍重的设计,目的是调节前后墙温差[10]。(因原运行图中前墙温度比后墙温度低,特在此处作出调整)。

4 改造后的分析计算

节流改造方案的阻力特性与风量变化。

表2给出了改造前后风帽阻力特性及风量变化的汇总表。

根据质量守恒定律,改造前后相同工况下流过所有风帽的总风量保持不变。假设q为以前不加节流圈风帽的平均流量,Q为实施节流改造后,不加节流圈风帽的平均流量,R1是38 mm强化重节流区的计算流量差(即相同压差下、38 mm强化重节流区同一风帽节流后流量d1与节流前流量d之比),R2是36 mm中节流区的计算流量差(即相同压差下、36 mm中节流区同一风帽节流后流量d2与节流前流量d之比)、R3是30 mm轻节流区的计算流量差(即相同压差下、轻节流区同一风帽的节流后流量d3与节流前流量d之比)。则有:

经过计算可知,各区风帽的计算流量差(即相同压差下节流后流量与节流前流量之比)为:

(1)重节流区(Φ38圆钢),风帽的计算流量差R1为87.17%;

(2)中节流区(Φ36圆钢),风帽的计算流量差R2为90.09%;

(3)轻节流区(Φ30圆钢),风帽的计算流量差R3为95.29%。

此时,式(2)中R1、R2、R3和q均已知,计算上式,可得Q及各区域流量变化。

最终,各区域流量变化系数为:

(1)不节流区风帽的平均风量上升约6.83%;有效提高两侧床温;

(2)重节流区(Φ38圆钢),风帽的平均风量下降约-6.83%,从而有效抑制中心区高温;

(3)中节流区(Φ36圆钢),风帽的平均风量下降约-3.76%,也可使该区床温有所降低;

(4)轻节流区(Φ30圆钢),风帽平均流量微增约1.79%,为重/中节流与不节流区域之间的过渡区。

表2 改造前后的风帽阻力特性及风量变化汇总表

另外,增加圆钢节流部件后,总的布风板阻力系数也会有所增加。经计算可知,按本方案节流后,总布风板阻力系数相对于不节流空床而言会提高14.12%。而正常运行时,床料层的阻力在充分流化后近似不变,亦即床料层的阻力不随着节流方案的采用而增加[11]。因此加节流后,总的床层阻力仅增加14.12%左右,相对较小。

以冷态试验数据为例,当冷风量达到40×104Nm3/h的较大流量时,由于节流带来的床层阻力增加约0.435 kPa。这个阻力增加相对较小、应该在风机压头裕量范围内,因而笔者判断机组稳定运行时,本节流方案对总床压增加有限、理论上不会影响机组的安全稳定运行。

5 改造后的效果分析

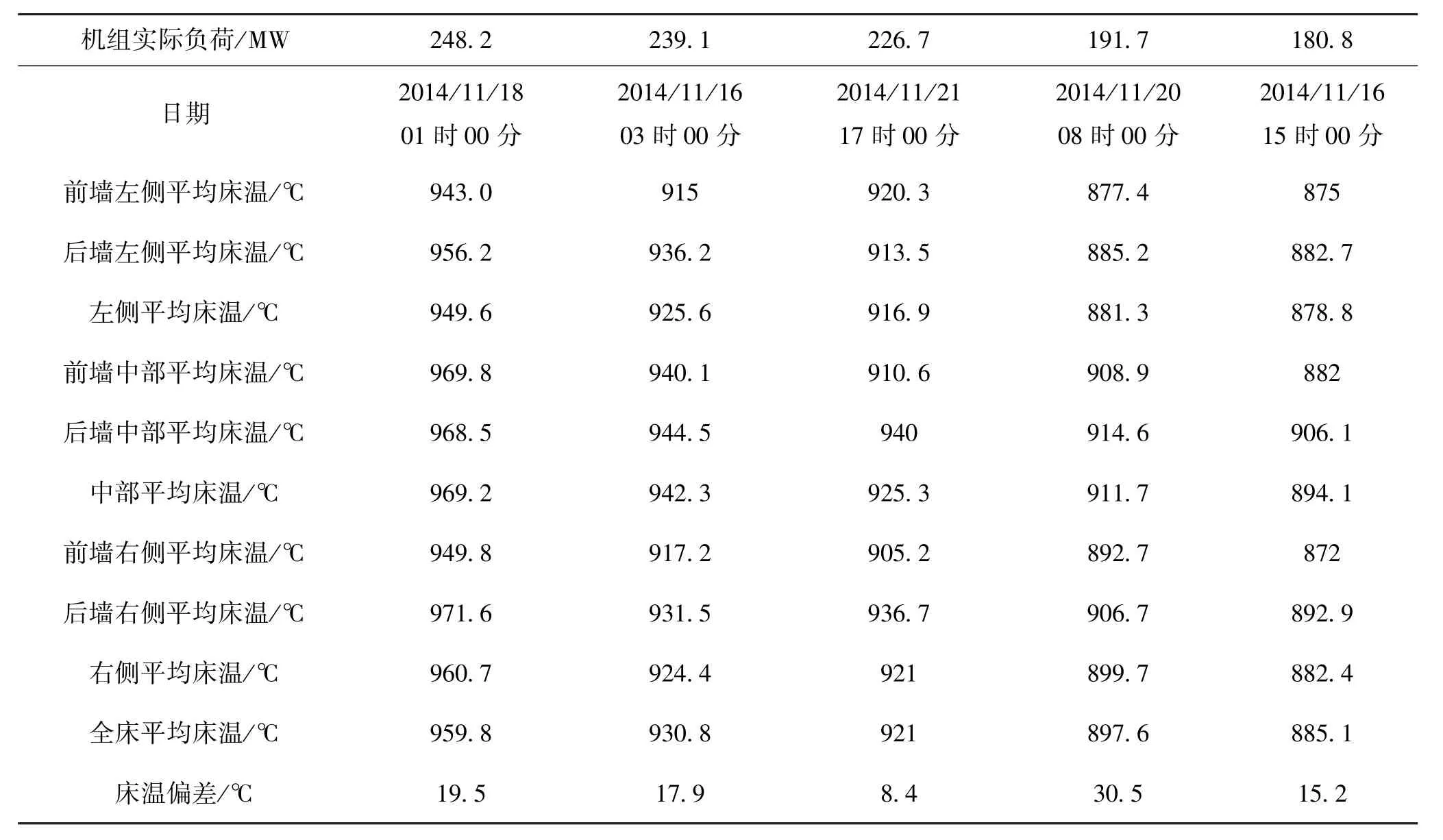

为分析该厂1号锅炉改造后的床温偏差情况,从2014年11月16日到11月24日的1号锅炉机组的DCS床温数据中,调取不同负荷下床层各个局部区域的床温数据进行分析,详见表3。

图5将表3中的5个工况下床温偏差情况进行了展示。从图中可以看出:改造后床温偏差普遍明显降低,床温偏差也仅有8~31℃。可见改造效果比较显著,基本将床温偏差降低至50℃以内。

表3 改造后1号锅炉机组典型工况下床温偏差情况分析

图5 改造后1号锅炉机组典型工况下床温偏差情况图

6 结论

本文针对国产1 069 t/h大型循环流化床锅炉,系统开展了运行数据分析、水冷风室静压的现场冷态试验、床温偏差的风帽改造方案设计、改造效果分析等一系列工作,结果表明:

(1)该型锅炉的水冷风室内的静压分布总体比较均匀,静压分布偏差比较小,因此水冷风室静压分布偏差不是导致床温偏差的主要原因。主要改造思路应从各区风帽群在相同进出口压差下内的流动特性、床层燃烧情况、返料的均匀性等因素综合考虑。

(2)对于这种大宽深比、狭长型炉膛,可以考虑对中部区域的风帽进行适当节流、降低中部区域风帽的空气流量,进而抑制中部区域的床温,使床温偏差得到改善。

(3)改造前后的运行数据对比显示:改造前1炉床温偏差普遍比较大,均高于56.2℃,最高达到101.2℃,表明改造前床温偏差情况比较严重。改造后床温偏差普遍明显降低,床温偏差也仅有8~31℃。可见改造效果比较显著,基本将床温偏差降低至50℃以内。

[1] 郑秀平,王文斌.循环流化床锅炉床温偏差大的原因分析[J].内蒙古电力技术,2011,29(3):41 -42.

[2] 曾庭华,湛志刚,邵景涛,等.300MW循环流化床锅炉调整试运[M].北京:中国电力出版社,2011.

[3] 夏云飞,程乐鸣,张俊春,等.600MW循环流化床锅炉水冷壁设置防磨梁后炉内气固流场的数值研究[J].动力工程学报,2013,33(2):81-87.

[4] 马晓飞,张娇,盛金贵,等.300MW富氧燃烧循环流化床炉内燃烧及传热特性研究[J].电力科学与工程,2011,27(9):61-65.

[5] 潘昕,孟洛伟,江建忠.东锅自主开发型300MW循环流化床锅炉运行分析及完善[J].电力建设,2010,31(5):108-110.

[6] Peng B,Xu J,Zhu J,et al.Numerical and experimental studies on the flow multiplicity phenomenon for gassolids two-phase flows in CFB risers[J].Powder Technology,2011,214(2):177-187.

[7] 黄敏,聂立,苏虎.东方自主开发型300MW循环流化床锅炉的床温控制[J].东方锅炉,2007,(4):1 -7.

[8] 林锐娜.侧孔风帽型流化床的实验研究与数值模拟[D].武汉:华中科技大学,2011.

[9] Wang H,Lu X F,Zhang W Q,et al.Study on heat transfer characteristics of the high temperature reheater tube panel in a 300 MW CFB boiler with fluidized bed heat exchanger[J].Applied Thermal Engineering,2015,81:262-270.

[10] 李金晶,龚鹏,吕俊复,等.给煤对大型CFB锅炉床温均匀性的影响[J].热能动力工程,2012,27(1):76-80.

[11] 孔垂茂,赵斌,王松岭,等.循环流化床锅炉燃烧系统参数关系特性分析[J].华北电力大学学报,2011,38(3):78-82.

Cause Analysis and Reconstruction for the Temperature Deviation in 1 069 t/h Large-Scale Domestic CFB Boiler

Miao Junming1,Peng Shungang1,Xie Angjun2,He Shengjie2,Xu Gang2

(1.Shenhua Shendong Power Co.Ltd.,Xinjiang Midong Thermal Power Plant,Urumqi 830019,China;2.National Thermal Power Research Center,North China Electric Power University,Beijing 102206,China)

The bed temperature deviation between the middle and both sides of the furnace reaches 110℃in operation,which added the operation difficulties of a thermal power plant.Focusing on the above problem,some researches had been carried out,such as the analysis of operating data,the design of hood reconstruction program and the effectiveness analysis of hood reconstruction,etc.Finally the throttling reconstruction of hoods was carried out to reduce the air flow through the central region of the furnace,the temperature deviation has been significantly improved,which dropped below 50℃on the whole.

circulating fluidized bed boiler;the temperature deviation;static pressure distribution;hood

TK222

A DOI:10.3969/j.issn.1672-0792.2015.05.009

2015-04-02。

国家自然科学基金(51436006)。

苗俊明(1964-),男,经济师,主要研究方向为电厂热力系统优化、运营管理、经济运营研究等。通信作者:徐刚,E-mail:xgncepu@163.com。