超声空化去毛刺的理论分析及数值仿真∗

2015-10-28张汉辰陈红玲杨胜强李文辉邓伦梁建军

张汉辰 陈红玲 杨胜强 李文辉 邓伦 梁建军

(太原理工大学机械工程学院 太原 030024)

超声空化去毛刺的理论分析及数值仿真∗

张汉辰†陈红玲杨胜强李文辉邓伦梁建军

(太原理工大学机械工程学院太原030024)

随着制造业的不断发展,对产品的加工精度要求愈来愈高,然而微小毛刺的去除仍然是十分困难的。毛刺虽小但危害巨大。因此,有效去除毛刺已成为加工中不可或缺的工序。而超声波去毛刺法可以有效快速的去除复杂零件的微小毛刺,具有很高的实用价值。尽管超声波的相关理论日趋完善,但是超声去毛刺机理以及空化产生的高压对毛刺的影响缺乏一些理论参考。此文阐述了超声波去毛刺的基本原理,利用有限元软件ABAQUS对单个空化泡在毛刺上的溃灭过程进行数值仿真,证明了超声波去毛刺的可行性,通过实验验证,超声波能够有效的去除毛刺。其研究结果为进一步研究超声波去毛刺的理论提供了参考。

超声波,空化,理论分析,数值仿真,ABAQUS

1 引言

机械加工过程中金属或非金属零件会不同程度的产生毛刺,而且一直困扰着制造行业,据统计去毛刺的费用所占产品成本的比例大约为20%~40%,并且微小毛刺的存在将严重影响产品的机械性能及使用寿命,尽管去毛刺的方式有很多种,但对于微小毛刺的去除一般的方法加工效果不是很明显,并且效率低或者污染环境。而超声波去毛刺技术是一种环保绿色科技,使用的液体介质可以为纯水,对环境无任何危害,并且加工效率高,加工效果好。尽管学者们对超声波已经研究了很多,但对于超声波去毛刺机理的研究却较少。本文利用理论分析及有限元软件仿真对其机理进行探究,为今后更好的利用超声波提供了一些参考。

2 超声波去毛刺理论分析

超声波是一种机械波,一般是指振动频率不低于20 kHz的声波。超声波去毛刺主要的作用机理是超声空化作用,空化泡在超声波的作用下塌陷、破裂,把集中的声场能量在极短的时间和极小的空间内释放出来,进而产生很大的冲击力,在空化作用中,微气泡的闭合使介质形成几百到几千K的局部高温和超过数百个甚至上千个大气压的瞬间高压[1],连续不断的瞬间高压就像一连串的“炸弹”不停地轰击毛刺,使部件表面及缝隙之中毛刺与母体工件的连接强度逐渐降低,最终使其破坏并迅速脱落,达到去毛刺的效果。

2.1空化泡的存在

空化泡的初始状态称为气核。美国的E.N. Hervey认为:气核是水中固体颗粒或绕流物体表面缝隙中未被溶解的一些气体,并且这些气核能够稳定的存在于这些缝隙中[2]。如图1所示,气核裂缝顶角为2α,图1(a)为憎水性裂缝在初始状态时,接触角θe>π/2+α,此时气核内部气体压力、蒸汽压力、表面张力之和与外部液体压力达到平衡,界面保持平衡状态。图1(b)为接触角θA>θe时,内部压力大于外部压力,内部气体将向液体中扩散,逐渐趋于平衡,此时接触角仍为θe。图1(c)为接触角θB<θe时,外部压力大于内部压力,外部液体将趋向气体,当达到平衡时,接触角仍趋于θe。因此,气核在何种情况下都能稳定的存在于缝隙之中[3]。

图1 憎水性裂缝内气核示意图Fig.1 Sketch map of a bleb nucleon in a hydrophobic cranny

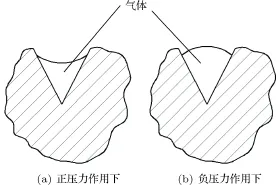

当施加的超声波声强超过空化阈时,气核将逐渐增大,其液-气界面由凹面转变为凸面,进而形成空化泡。如图2所示。

图2 固体表面裂缝的稳定空化核模型Fig.2 The stable cavitation nucleon model of the solid surface cranny

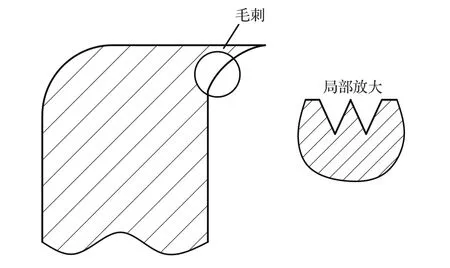

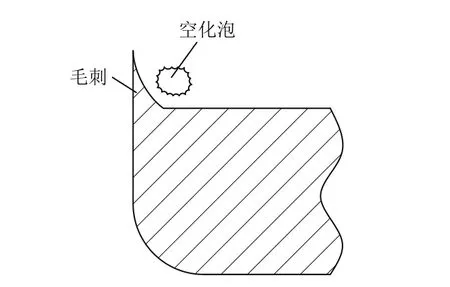

零件在经过精加工以后,表面十分光滑,然而在微观上却是由较小间距和峰谷组成的,如图3所示,将毛刺处放大数倍后,其表面也是由较小间距和峰谷组成的。零件毛刺处的粗糙度普遍高于其他部分,因此毛刺处生成的气核较多,当超声波作用于介质中时,带有毛刺的零件部分更易形成空化泡,这为超声波去毛刺所需的空化泡的存在奠定了基础。

图3 毛刺局部放大示意图Fig.3 Partial enlarged drawing of the burr

2.2超声波去毛刺的力学机理

超声波空化泡在溃灭的瞬间伴随着机械效应、热效应、化学效应等[4],产生的高温、高压形成强大的冲击[5]。对于毛刺来说,空化泡在爆炸瞬间产生的冲击波作用在毛刺表面,对于微小毛刺来说,毛刺与母体的连接强度较小,因此空化泡溃灭产生的冲击将去除毛刺。这是利用超声波进行去毛刺的主要机理。

2.3空化泡的溃灭

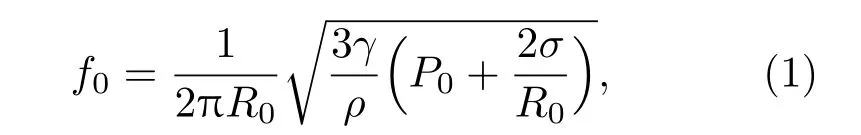

当超声波频率小于或接近空化泡的谐振频率时才能使空化泡溃灭[6]。空化泡的谐振频率与空化泡半径的关系如公式(1)所示:

其中:R0为空化气泡原始半径,P0为液体介质的静压,γ为绝热指数,其值大小取决于气体的种类和状态,ρ为液体介质的密度,σ为液体的表面张力系数。对于10°C的水来说,P0=1.0×105N/m2,γ=4/3,ρ=1000 kg/m3,σ=7.42×10-2N/m,空化气泡的半径R0与空化气泡的谐振频率的关系如图4所示。

图4 空化泡半径随超声频率的变化Fig.4 Variation of the cavitation bubble radius with the ultrasonic frequency

由图4可以看出,空化泡谐振频率越高,空化泡的初始半径越小,换句话说,可空化的气泡越少。若f0=25 kHz时,R0≈130µm,也就是说几乎所有初始半径不大于130µm的空化泡,在25 kHz的超声波频率的激励下都能够产生空化效应。

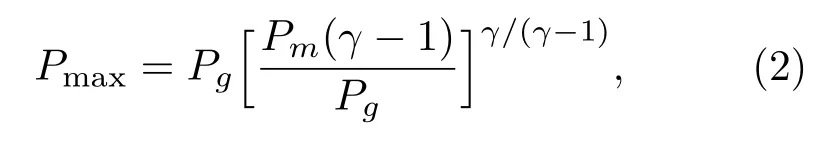

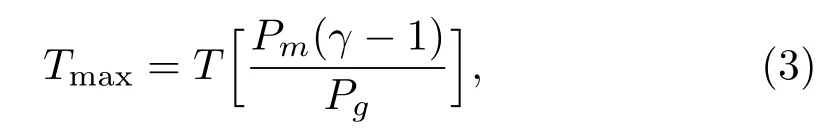

空化泡运动过程实际上就是气泡壁的运动过程,由于空泡半径变化过程很快,热量来不及扩散,因此视其为理想气体绝热过程,因此可以得到气泡溃灭时泡内的最大压强(Pmax)与最高温度(Tmax),可由下式表示[7]:

其中,Pm为气泡外部作用于气泡的总压力,Pm=P0+PAsin2πft;Pg为气泡初始半径为R0时泡内总压力。

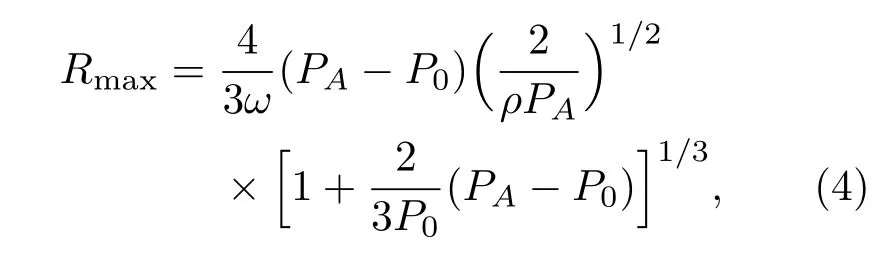

根据试验所用BJG-TY2400超声波去毛刺设备,在标准大气压下T为283.15 K(10°C)的水中,在25 kHz,2 W/cm2的超声波作用下,声压幅值PA=2.41×105Pa,Pg=Pv=1.23×103Pa,γ=4/3,Pm=P0=1.013×105Pa,由式(2)和式(3)可计算得到空化泡在溃灭瞬间所产生的高温高压:Tmax=7773.2 K,Pmax=698.6 MPa,最大的空化泡直径可由公式(4)表示[8]

可求得空化泡在超声波作用下可能达到的最大半径,经计算Rmax=186.7734µm.

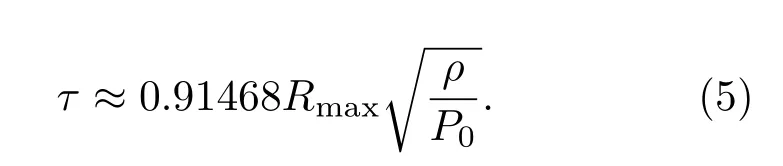

空泡完全溃灭所需的时间τ可由公式(5)表示[7]

由公式(4)和(5)计算得到直径约为180×10-6µm的空化泡完全溃灭所需的时间为1.64×10-5s。

由上面的计算结果可知在1.64×10-5s内空化泡产生了698.6 MPa的压强,当压强产生的冲击作用在毛刺上时,如图5所示,由于毛刺在与母体连接处的几何形状及外形尺寸发生变化,因此在其根部将产生明显的应力集中,有利于毛刺的去除。

图5 空化泡溃灭示意图Fig.5 Sketch map of cavitation bubble collapse

3 空化泡溃灭的有限元分析

空化泡溃灭的过程与水下爆炸过程十分相似,其产生的载荷都属于瞬态强冲击载荷,并且在很短的时间内产生极高的温度和压强,在水中形成冲击波,作用在毛刺上。当毛刺与零件的结合强度小于冲击载荷时,毛刺将直接被破坏。因此将空化泡溃灭近似于水下爆炸,并将空化溃灭产生的压力作为爆炸时的初始载荷。本文将利用有限元软件ABAQUS的声-固耦合方法[9]对单个空化泡溃灭的瞬间进行仿真及计算。

3.1模型建立、网格划分及载荷施加

如图6所示为水域及毛刺模型,其中毛刺的长为100µm,厚度为20µm,工件材料采用304不锈钢,水域表面定义为无反射边界,将毛刺用TIE绑定的约束方式将其与水耦合。取水域半径为结构体半径的6倍[10]。冲击波将在声学单元中传播,避免了能量的损失。毛刺及工件切块采用四面体单元,水域采用声学六面体单元。为兼顾效率与精度,将流固交界面及毛刺处的网格划分精细一些,其余部分划分较粗一些。

图6 水域及毛刺有限元模型Fig.6 Finite element model of the water area and burrs

在超声波的激励下,产生的空化泡是十分可观的,有人证明在1 cm3普通水中含有其它质点(固体及气体)多达500000个,气核数将远大于此值。因此在毛刺的任何部位都有可能产生空化泡。文章中研究单个空化泡的作用效果,同时考虑ABAQUS软件应用的问题,如图7所示,并没有将空化泡溃灭位置设置在毛刺最根部,而是将其设置在S(0.65,0,0),但溃灭产生的冲击首先与坐标O(0.01,0,0)接触,也就是与毛刺的根部最先接触。

图7 空化泡溃灭点Fig.7 Collapse vanishing point of the cavitation bubble

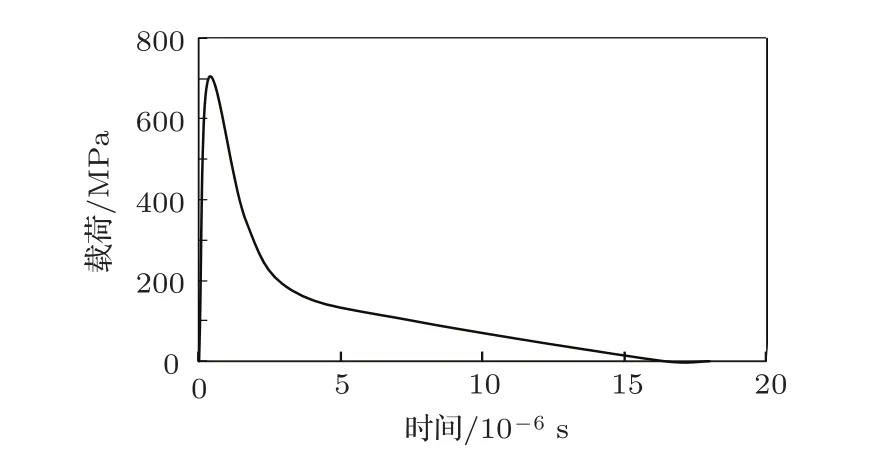

由公式(2)可知,空化泡溃灭时产生的最大压力为Pmax=698.6 MPa,完全溃灭所需的时间为1.64×10-5s,爆炸产生的冲击首先到达毛刺根部(0.01,0,0)。当炸药在水下爆炸时,形成的冲击波在水中传播大致分为5个阶段:指数衰减期、倒数衰减期、倒数衰减后期、气泡膨胀收缩期和脉动压力期[11]。空化泡溃灭只经历前三个阶段,冲击波的衰减是近似值。因此空化泡溃灭冲击波时历曲线近似如图8所示。

图8 冲击波时历曲线图Fig.8 Time history curve of the shock wave

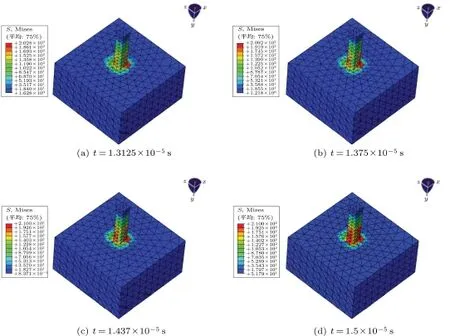

3.2数值模拟结果

由于空化泡溃灭时间十分短暂,为能够更好的捕捉到毛刺的受力情况,将分析步中场输出的时间步长设置为6.25×10-7s。如图9所示为毛刺的动态响应,从图9中可以清楚地看到当空化泡溃灭位置及最先接触位置设置如图7所示时,毛刺根部所受到的应力随时间的变化趋势,随着时间的增长,毛刺所受到的等效应力逐渐变大,并且在根部产生了很明显的应力集中现象,当达到峰值时大约为210 MPa,较大的等效应力几乎都发生在靠近毛刺根部的地方。

图9 毛刺的动态响应及等效应力云图Fig.9 The dynamic response of the burrs and plot of von mises stress

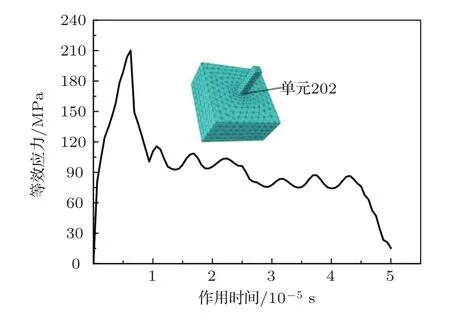

图10为溃灭冲击首先到达毛刺根部时某一单元的等效应力时历曲线,由图10可以看出,该单元在空化泡的轰击过程中,等效应力瞬间达到最大值,约为210 MPa,随着时间的变化,应力逐渐降低,由于毛刺与母体零件的连接强度不大,因此可以很快被去除,进而达到去除毛刺的目的。

图10 单元202等效应力时历曲线Fig.10 Time history curve of the unit 202 von mises stress

若将空化泡溃灭最先接触的部位设置为(0.01,0.06,0)即毛刺中部偏上的位置,如图11所示,尽管毛刺根部所受到的应力不是最大,然而等效应力仍然有130 MPa左右,充分说明当空化泡在其他位置溃灭时毛刺依然能够被有效的去除。

图11 毛刺等效应力云图Fig.11 Plot of von mises stress of the burrs

4 实验验证

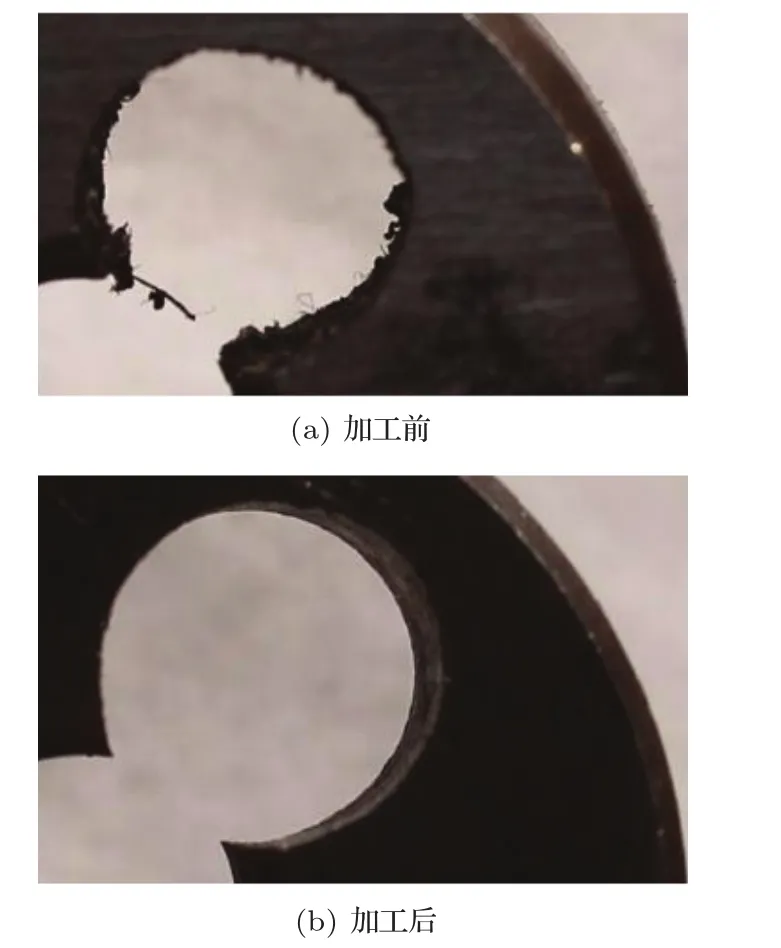

本文已经对超声波去毛刺的机理进行了理论分析及有限元分析,为验证去毛刺的可行性,进行了去毛刺实验。加工所用参数为:超声波频率为25 kHz,水温为10°C,加工时间为15 min。如图12所示,图中为某零件的孔内壁,孔的直径为5 mm,可以清楚的看出在进行超声加工前内壁上有残留的细小毛刺及附着在孔壁上的铁屑,经过加工后,毛刺及铁屑有效的被去除,充分的证明了超声波去毛刺理论分析上的可行性。

图12 实验对比Fig.12 Experimental comparison

5 结论

本文通过理论及有限元分析,主要结论如下:

(1)由于毛刺处的粗糙度较高,因此毛刺处易产生空化泡。

(2)通过理论分析得出空化泡在溃灭时产生了近700 MPa的高压,由于微小毛刺本身与母体工件的连接强度不大,空化泡溃灭瞬间产生的高压足以将其破坏。

(3)将空化现象近似于水下爆炸, 运用ABAQUS有限元软件对空化泡溃灭过程进行仿真计算,得到毛刺根部受力情况。这仅仅是一个空化泡作用时的受力,当数以万计的空化泡共同作用时,毛刺将很快被去除。通过实验的验证,其实验结果与有限元分析有较好的吻合。

[1]李国超.轴承超声波清洗技术的研究与应用[D].大连:大连理工大学,2006.

[2]HARVEY E N,MCELROY W D,WHITELEY A H.On cavity formation in water[J].J.Appl.Phys.,1947,18(2):162-172.

[3]KNAPP R T,DAILY J W,HAMMITT F G.空化与空蚀[M].水利水电科学研究院,译.北京:水利出版社,1981:40-44.

[4]VOGEL A,LANTERBORN W,TIMM R.Optical and acoustic investigation of dynamics of laser produce cavitation bubbles near a solid boundary[J].J.Fluid Mech.,1998,208(3):209-308.

[5]莫润阳,林书玉,王成会.超声空化的研究方法及进展[J].应用声学,2009,28(5):389-400. MO Runyang,LIN Shuyu,WANG Chenghui.Methods of study on sound cavitation[J].J.Appl.Acoust.,2009,28(5):389-400.

[6]黄继汤.空化与空蚀的原理及应用[M].北京:清华大学出版社,1991:36-40.

[7]STAVRACHE C,VINATORU M,NISHIMURA R.Fatty acidmethylestersfromvegetable oilbymeansof ultrasonic energy[J].Ultrason.Sonochem.,2005,12(5):367-372.

[8]王萍辉.超声空化影响因素[J].河北理工学院学报,2003,25(4):154-161. WANG Pinghui.A study and analysis on influencing factor of the ultrasonic cavitation[J].Journal of Hebei Institute of Technology,2003,25(4):154-161.

[9]姚熊亮,张阿漫,许维军.声固耦合方法在舰船水下爆炸中的应用[J].哈尔滨工程大学学报,2005,26(6):707-712. YAO Xiongliang,ZHANG Aman,XU Weijun.Application of coupled acoustic-structural analysis to warship underwater explosion[J].Journal of Harbin Engineering University,2005,26(6):707-712.

[10]许斐.铝合金艇在水下冲击波作用下动态响应的数值研究[D].大连:大连理工大学,2010.

[11]赵延杰.近距及接触水下爆炸冲击波作用下结构毁伤的数值模拟[D].大连:大连理工大学,2013.

Theoretical analysis and numerical simulation of ultrasonic cavitation deburring

ZHANG HanchenCHEN HonglingYANG ShengqiangLI Wenhui DENG LunLIANG Jianjun

(College of Mechanical Engineering,Taiyuan University of Technology,Taiyuan 030024,China)

With the continuous development of manufacturing industry,the requirement for the processing precision of the product becomes higher and higher,but some tiny burrs are still very difficult to be deburred. Although the burrs are small,they are very harmful to the parts.Therefore,effective deburring has become an indispensable processing procedure.Ultrasonic deburring can effectively deburr the complicated parts,and therefore it is of great value for practical purposes.Although the theory of ultrasonic deburring has been established,deburring mechanism and the effect of high pressure from the cavitation lacks of theoretical reference.This paper describes the basic principle of ultrasonic deburring,and numerical simulation was carried out on collapse process of single bubble by using ABAQUS software.It demonstrates the feasibility of the ultrasonic deburring,and verifies it through experiment.For the further research of ultrasonic deburring theory,this paper provides a reference.

Ultrasonic,Cavitation,Theoretical analysis,Numerical simulation,ABAQUS

TB559

A

1000-310X(2015)02-0119-06

10.11684/j.issn.1000-310X.2015.02.005

2014-04-23收稿;2014-05-27定稿

∗国家自然科学基金资助项目(51175365),高等学校博士学科点专项科研基金课题(20131402110002)

张汉辰(1988-),男,河北承德人,硕士研究生,研究方向:表面质量及精密表面光整加工技术。

E-mail:chen-hlzhp@163.com