低温喷雾射流铣削Ti40阻燃钛合金的刀具耐用度

2015-10-28吕东升徐九华傅玉灿丁文锋

吕东升 徐九华 傅玉灿 丁文锋 严 凯

南京航空航天大学,南京,210016

低温喷雾射流铣削Ti40阻燃钛合金的刀具耐用度

吕东升徐九华傅玉灿丁文锋严凯

南京航空航天大学,南京,210016

为研究低温喷雾射流对铣削Ti40阻燃钛合金过程中刀具磨损的改善效果,通过油冷浇注以及低温喷雾射流冷却润滑方式的对比分析,探讨了铣削过程中涂层硬质合金刀具的磨损行为与耐用度。研究了低温喷雾射流加工过程中气体压力、液体压力、靶距、液体流量对铣削温度的影响,利用响应曲面法建立了刀具铣削温度数学模型,确定了喷雾射流参数的最佳值,并进行了铣削验证。结果表明:低温喷雾射流较油冷浇注冷却润滑方式可更有效地抑制刀具磨损,能够成倍地提高刀具耐用度;建立的刀具铣削温度模型有效度高,误差较小,通过优化低温喷雾射流参数有效提高了刀具耐用度;低温喷雾射流铣削Ti40阻燃钛合金的最佳参数值为:气体压力0.5 MPa,液体压力0.5 MPa,靶距5 mm,液体流量83 mL/min。

铣削温度;Ti40阻燃钛合金;低温喷雾射流;刀具耐用度;响应曲面法

0 引言

低温喷雾射流技术是一门新兴的绿色制造技术,它集低温气液两相强对流、射流冲击、充分汽化三项强化换热优势于一身,能够实现少量切削液高效冷却加工,避免了传统切削液浇注冷却污染环境的弊端。目前国内外学者对低温喷雾射流技术的研究逐渐增多,例如,An[1]等通过试验证明了低温喷雾射流切削可以成倍地提高切削区域传热系数,降低切削温度,提高刀具耐用度。

另一方面,阻燃钛合金Ti40是一种新型稳定β相钛合金,主要应用于制造具有高强度、高韧性和阻燃特性的高推重比航空发动机压气机机匣零部件。它可以承受高温高压作用,同时最大程度地降低钛火现象的发生。但是,钛合金由于具有切削温度高、刀屑接触面积小、易粘刀等加工特性,是公认的难加工材料之一,尤其是β相钛合金更难加工。尽管国内外对钛合金材料的铣削机理已进行了大量研究[2-18],其中不乏绿色切削钛合金的研究,但距离彻底解决钛合金的切削加工难题仍有不少问题需要突破。

鉴于此,本文针对阻燃钛合金Ti40材料,采用了两种冷却方式(包括油冷浇注和低温喷雾射流)对其进行铣削试验,对比研究冷却方式对Ti40材料铣削加工刀具磨损行为的影响,分析了刀具磨损机理。在确认低温喷雾射流冷却方式优势的基础上,建立了刀具铣削温度模型,并进行了试验验证。

1 试验方法及试验系统

1.1试验材料

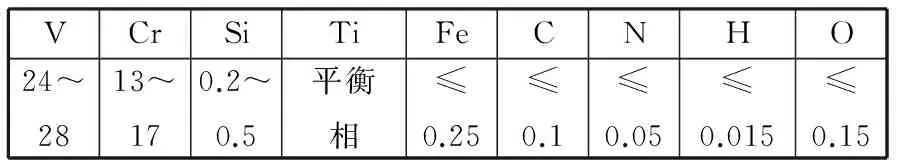

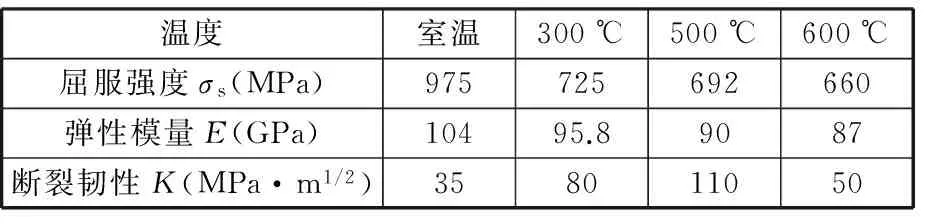

工件材料为Ti40阻燃钛合金,是一种由V、Cr和Si固溶强化的Ti-V-Cr高合金纯β型钛合金,其化学成分见表1。工件材料的热处理状态为固溶+时效。硬度为HRC29~36。常温下Ti40的主要物理力学性能见表2,其在不同温度下的力学性能见表3。可以看出,它是一种高温纯β型钛合金,具有较好的高温力学性能以及高温阻燃特性,因而切削该钛合金时,刀刃切削区温度高,承受的压力大,刀具磨损严重。

表1 Ti40阻燃钛合金的化学成分[4](质量分数) %

表2 Ti40阻燃钛合金的主要物理力学性能[4]

表3 Ti40阻燃钛合金在不同温度下的力学性能[4]

1.2试验条件及方法

1.2.1试验条件

试验机床为XS5040立式铣床,采用三维视频显微镜记录和测量刀具磨损。使用的冷却润滑剂为30号机油和煤油混合油,体积比为3∶1。采用CVD耐高温涂层Ti(C,N)-Al2O3硬质合金刀具,直径为25 mm,刀尖圆角半径为3.1 mm,切削前角为22°,后角为15°,轴向倾角为12°。综合考虑材料去除效率和刀具耐用度,试验采用切削用量如下:铣削速度v=80 m/min,径向切宽ae=1 mm,轴向切深ap=3 mm,每齿进给量fz=0.1 mm。

1.2.2试验方法

试验采用单齿,顺铣。采用油冷浇注和低温喷雾射流两种冷却方式。采用夹丝半人工热电偶法测量铣削温度,使用NI USB-6211多功能数据采集卡采集温度信号。采用三维视频显微镜(型号为KH7700)测量刀具磨损量,采用扫描电镜(型号为Hitachi S-3400N Ⅱ)进行刀具磨损形态观测。

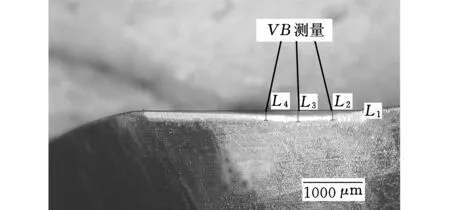

对工件材料铣削加工过程中的后刀面磨损值VB进行跟踪测量,在磨损较均匀的位置测量三次后取平均值,即VB=(L2+L3+L4)/3,如图1所示,L1为磨损前的切削刃所在位置,L2、L3、L4为切削刃磨损后的三处测量值。测量时间的间隔根据刀具磨损发展速度的快慢进行适当调整,测量过程一直持续到刀具达到相应的磨钝标准为止。刀具磨钝标准取后刀面平均磨损值VB=0.2 mm。

图1 刀具磨损的测量

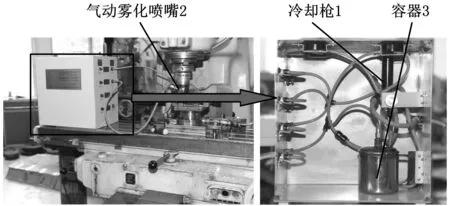

1.3低温喷雾射流系统

低温喷雾射流系统如图2所示。高压气体经过调压阀调整后一路进入冷却枪1成为低温气体,随后进入到气动雾化喷嘴2的气体入口端,另一路进入密封良好的容器3内,由气压压出溶液,进入气动雾化喷嘴2的液体入口端。高压气体和液体在喷嘴喷口外部混合,产生低温喷雾射流。系统中气路一端设有气流调节阀,用以调节气路中的气流量,同时气路中冷却枪的气温调节阀用于调节气体压力和温度,调节后低温气体压力为0.2~0.5 MPa,低温气流温度范围为-10~5 ℃。液路一端通过气动雾化喷嘴流量调节阀调节冷却润滑液的使用量。喷嘴喷射方位可调并定位在与进给方向成135°的角度,靶距可调。

图2 低温喷雾射流系统

2 试验结果与比较

2.1冷却润滑方式对刀具磨损的影响

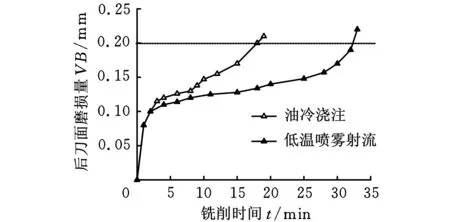

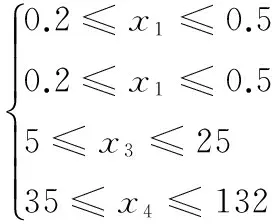

为研究不同冷却润滑方式下铣削刀具的磨损过程,通过三维视频显微镜跟踪测量刀具后刀面磨损情况,得到图3所示的后刀面磨损量随铣削时间的变化曲线。本试验铣削过程中,油冷浇注冷却油的使用量为1860 mL/min,低温喷雾射流气体压力为0.5 MPa,液体压力为0.5 MPa,液体流量为96 mL/min,靶距为10 mm。喷嘴冷却润滑后刀面。

Ti40阻燃钛合金不仅弹性模量小,热导率小,而且高温下的强度下降很慢,此外,高温下的断裂韧性不降反升,因而切削温度很高。高温导致硬质合金刀具工作环境恶劣,刀具耐用度很低,必须采用在刀具表面涂抹涂层以提高高温耐磨性。由图3曲线可明显看出低温喷雾射流方式下刀具耐用度较油冷浇注高1倍。主要原因在于,低温喷雾射流冷却过程中,低温喷雾射流雾滴密度很高,雾滴粒径小且具有较大的冲量,冷却润滑介质比浇注冷却更容易充分地进入切削区域,热导率较高,由此降低了切削区温度,同时高速氮气流减小了刀具与工件间的摩擦,刀具涂层不易过早剥落,冷却与润滑行为同时作用,大大降低了刀具磨损速率,提高了刀具耐用度。难加工材料加工过程中,由于低温喷雾射流雾滴粒径更小,更易进入切削区,通常能够起到较好的润滑作用,使得刀具磨损较均匀。因此,阻燃钛合金Ti40铣削过程中虽然铣削温度过高,但低温喷雾射流能够有效降温,导致切削刀具温度保持在相对较低水平,刀具磨损减缓,刀具耐用度远高于油冷浇注的刀具耐用度。

图3 油冷浇注和低温喷雾冷却条件磨损曲线对比

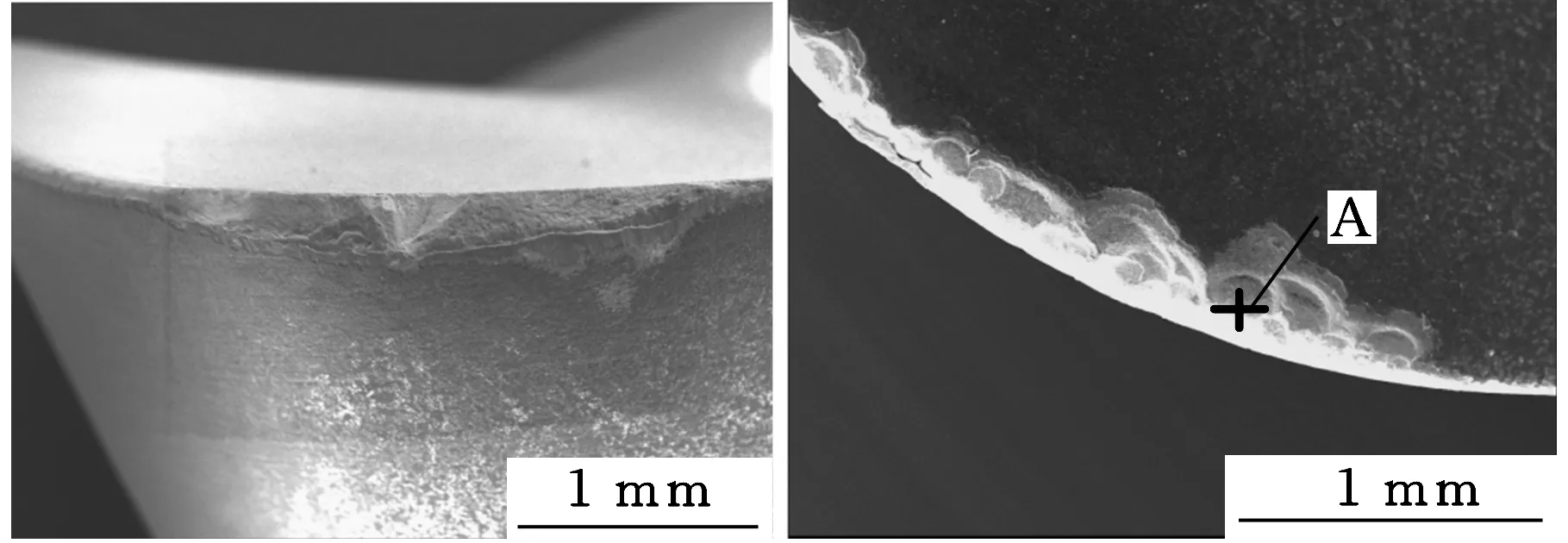

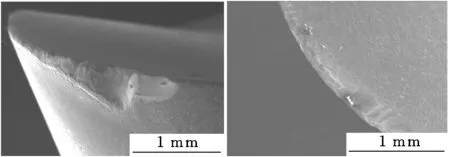

铣削过程中,刀具切削温度越高,切出后冷却降温幅度越大,Ti(C,N)-Al2O3涂层剥落就越剧烈,如图4所示。可以看出,油冷浇注条件下刀具后刀面磨损严重,这是因为油冷浇注冷却下切削区的冷却油在铣削高温下发生沸腾,后续的切削液不能及时进入切削区域,切削温度较高,而在低温喷雾射流冷却下,前刀面涂层剥落较明显,这是因为该冷却条件下刀具后刀面切削温度急剧降低,前刀面的Ti(C,N)-Al2O3涂层与硬质合金基体由于热膨胀系数不同,结合部产生较大的热应力,进而生成裂纹,裂纹不断扩展,最终导致剥落;但是在低温喷雾射流条件下,后刀面涂层看不到明显剥落现象且后刀面磨损带宽度差异较小,刀具磨损形貌较油冷条件下得到明显改善。对切削刃部A区域进行EDS能谱分析,从元素分析结果来看,刀具基体成分主要包括:W元素占66.80%,C元素占25.48%,Co黏结剂占7.72%,没有检测到Ti、N、Al元素,表明此处刀具表面的Ti(C,N)-Al2O3涂层已剥落。

后刀面磨损形貌前刀面磨损形貌(a)低温喷雾射流条件下刀具磨损形貌

后刀面磨损形貌前刀面磨损形貌(b)油冷条件下刀具磨损形貌图4 不同冷却条件下刀具磨损形貌

2.2最佳喷雾射流参数的优化

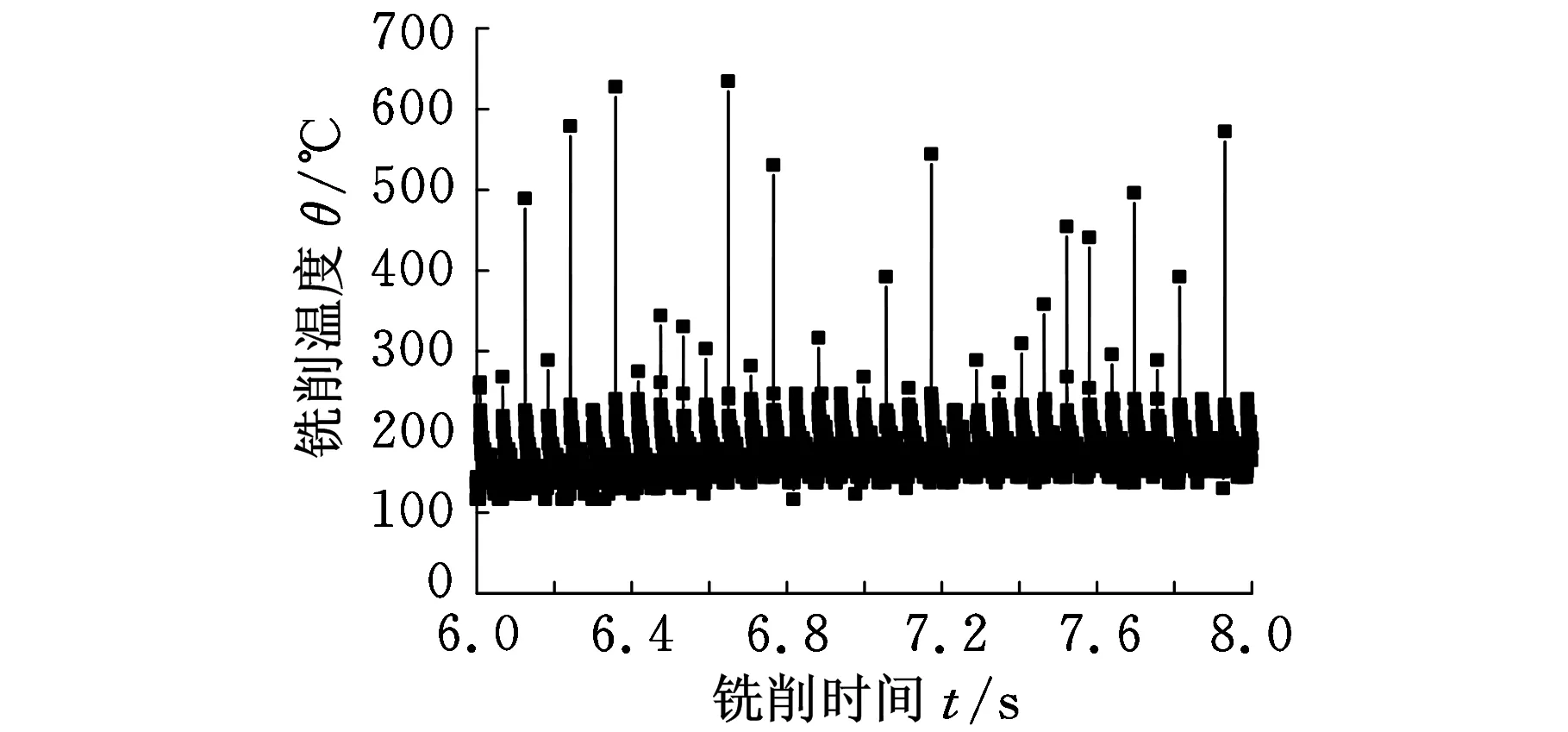

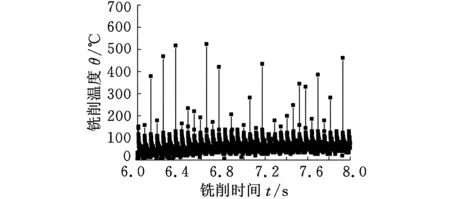

(a)油冷浇注条件下的铣削温度

(b)低温喷雾射流条件下的铣削温度图5 不同冷却条件对铣削温度的影响

由上述试验结果可知,相对于油冷浇注冷却润滑方式,低温喷雾射流冷却方式不仅大大提高了刀具铣削Ti40阻燃钛合金的刀具耐用度,而且改善了后刀面磨损形貌。对低温喷雾射流冷却和油冷浇注条件下的切削温度进行了测量,结果如图5所示。由图5可知,采用低温喷雾射流时的最高铣削温度530 ℃比油冷浇注时的最高铣削温度625 ℃降低了95 ℃。钛合金铣削温度的降低有利于刀具耐用度的提高[18],Ti40阻燃钛合金的刀具耐用度由油冷条件下的16 min提高到低温喷雾射流时的34 min。

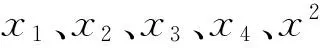

根据文献[19]的研究,低温喷雾射流过程中,影响强化换热的因素主要有射流速度、雾滴粒径、喷雾流量和靶距,而这些因素在实际工作中的控制是直接通过调节气体压力、液体压力、靶距、液体流量这四个因素来实现的,但是这四个因素对铣削温度和刀具耐用度的影响规律还未明确。因此,需要建立刀具温度及耐用度和低温喷雾射流参数的关系模型,优化出最佳喷雾射流参数。考虑到阻燃钛合金Ti40铣削温度高是刀具快速磨损的主要原因,因此应采取控制铣削温度的方法来控制刀具磨损进程。本文采用响应曲面法[20]建模和分析4个喷雾射流因素变量对铣削温度的影响规律,进而间接反映出对刀具磨损的影响规律。选择二次响应曲面方程,考虑所有的一次项、二次项和两两交叉项,铣削温度响应和4个因素变量之间的关系表示如下:

即

式中,x1为气体压力;x2为液体压力;x3为靶距;x4为液体流量;b0、bi、bii、bij为系数。

θ=641.57-58.59x1-79.25x2+

(1)

表4 低温喷雾射流因素水平表

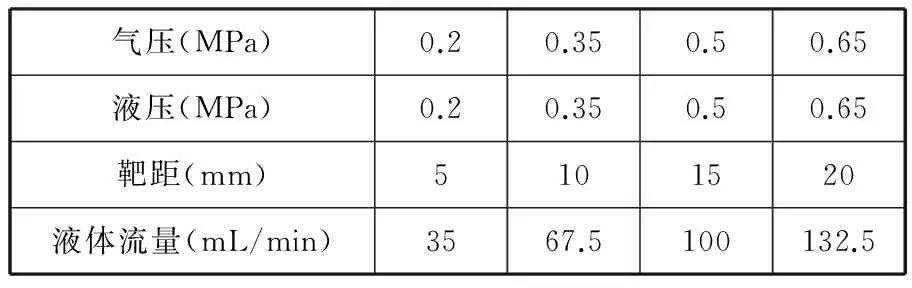

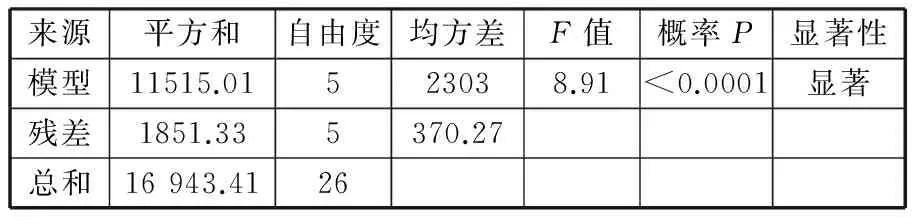

对回归方程进行F检验。从表6可以看出,二次回归模型F值为8.91,其对应的概率P<0.0001 ,表明对切削温度建立的回归模型极其显著。切削温度的失拟项p=0.7978>0.05,表明回归模型的失拟不显著,采用响应曲面法建立的切削温度的回归模型是有效的,可以用此模型对铣削温度进行分析和预测。

表5 关于铣削温度的响应曲面法试验设计及结果

表6 铣削温度回归模型F检验表

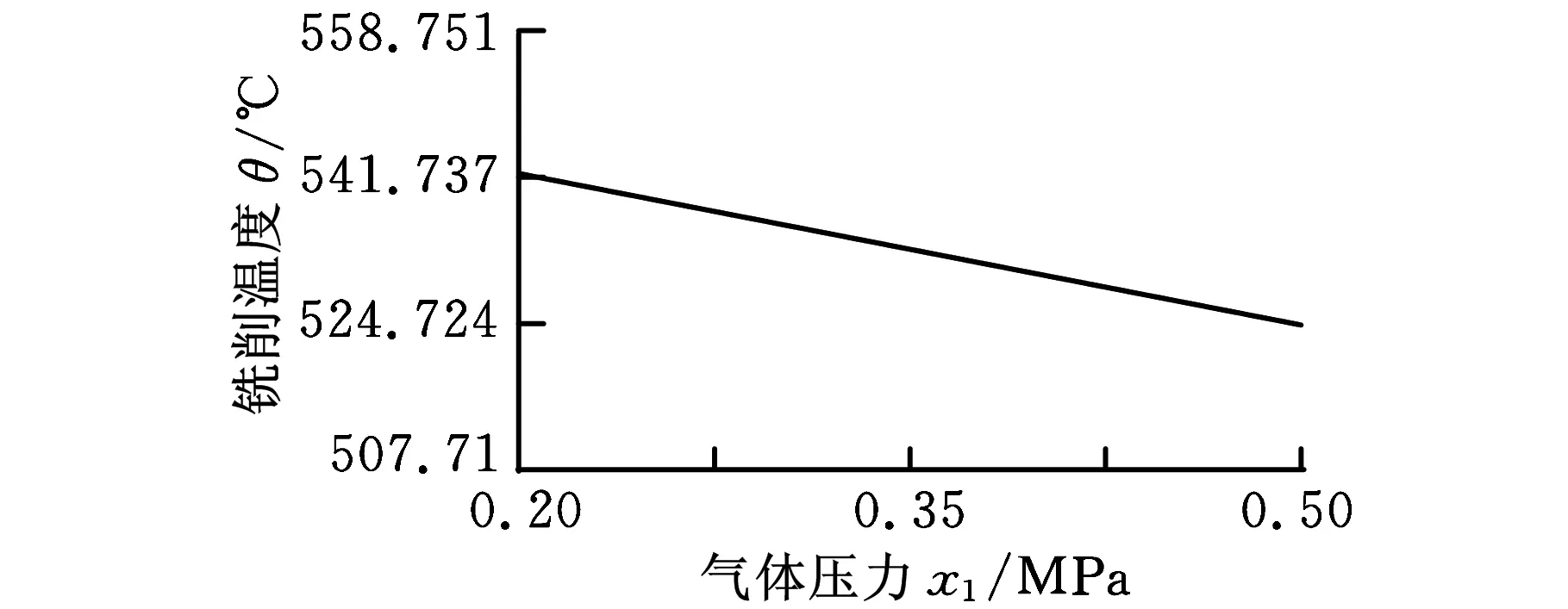

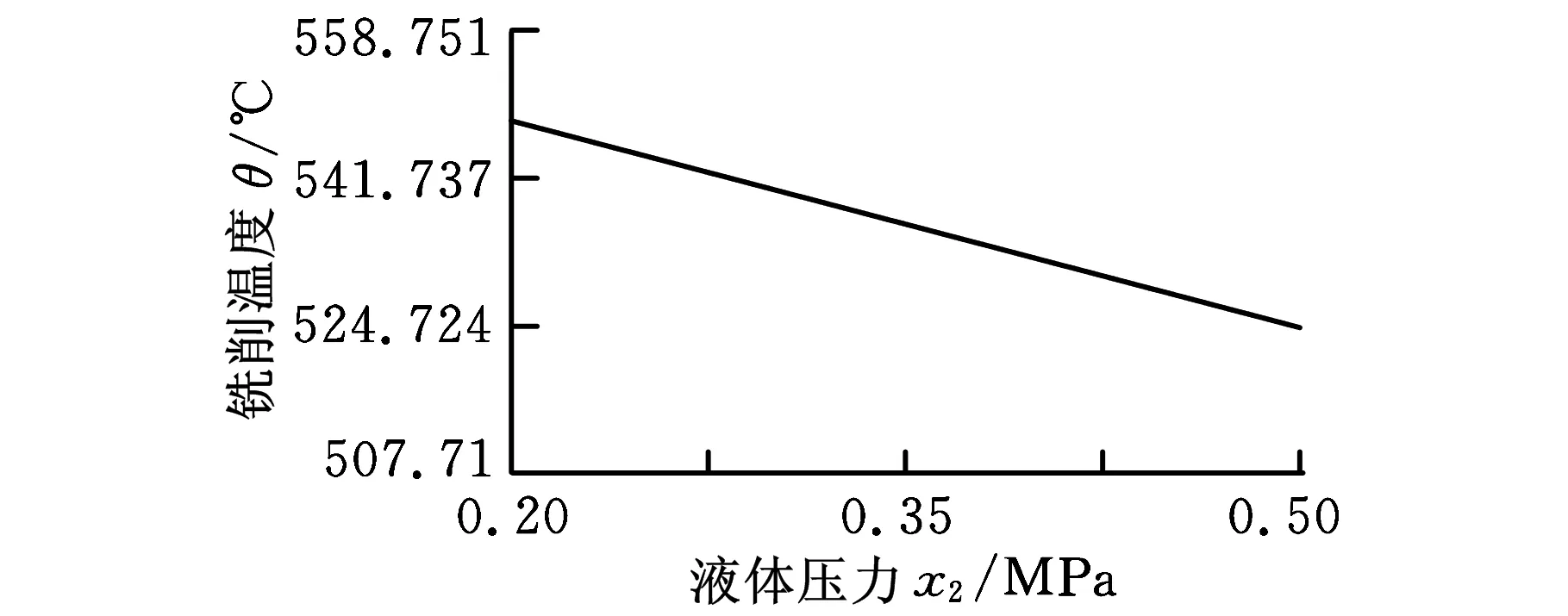

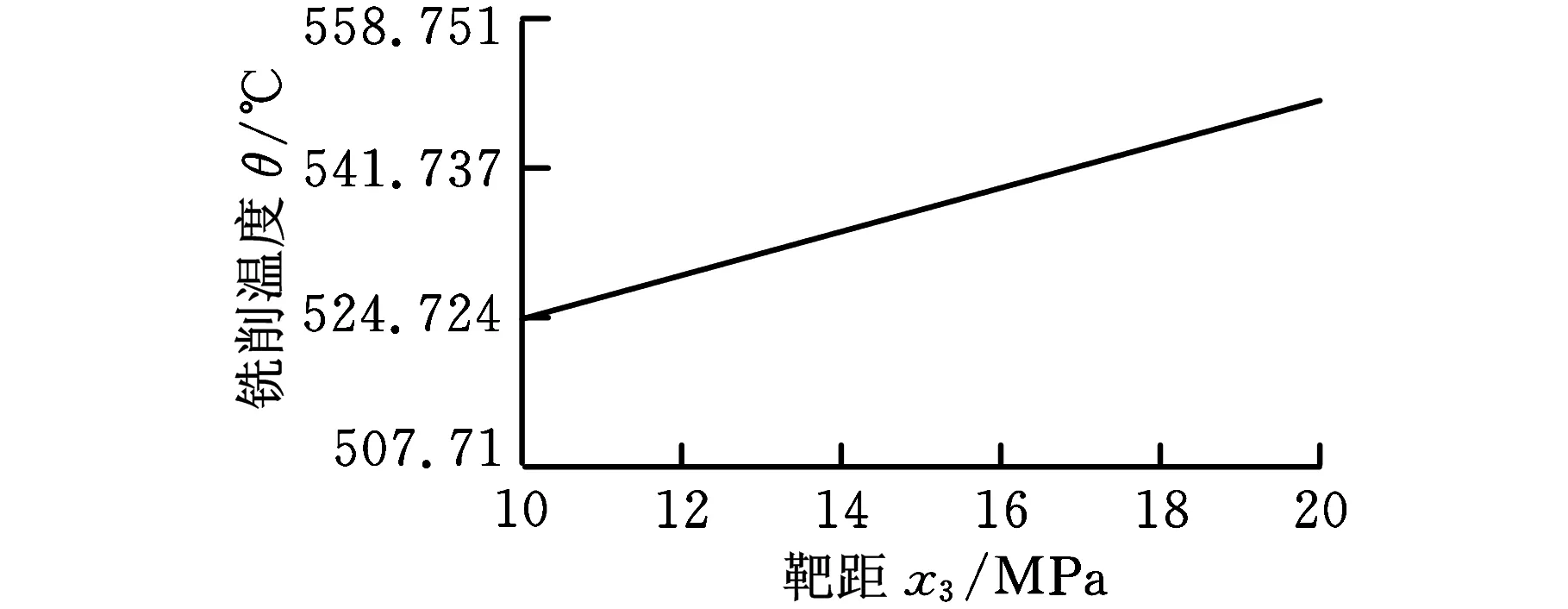

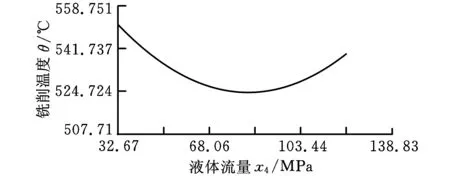

从式(1)及图6可以看出,刀具铣削温度与气体压力、液体压力、靶距成线性关系,而铣削温度与液体流量成非线性二次函数关系,说明液体流量的使用量存在一个最优值。本文采用试验方法对已得出的数学模型进行验证,在选定气体压力、液体压力和靶距的基础上,研究液体流量对铣削温度和刀具耐用度的影响,并确定Ti40材料铣削加工时的最佳用量。为获取最低的铣削温度值及其相应的低温喷雾射流参数,对建立的数学模型进行最优化。最优化数学模型如下:

目标函数为

(a)气体压力对铣削温度的影响

(b)液体压力对铣削温度的影响

(c)靶距对铣削温度的影响

(d)液体流量对铣削温度的影响图6 低温喷雾射流因素对铣削温度的影响规律

min(θ)=641.57-58.59x1-79.25x2+

(2)

约束方程为

选用初始值为x0=(0,0,0,0)T,求得最优解为x=(0.5,0.5,5,83.24)T,minθ=511.8,即在给定参数范围内选取气体压力为0.5MPa,液体压力为0.5MPa,靶距为5mm,液体流量为83.24mL/min时(后续验证试验取整数83mL/min),可获得最低铣削温度为511.8 ℃。这表明低温喷雾射流铣削采用上述参数既降低了铣削温度,有利于刀具耐用度的提高,又减少了氮气和冷却油的使用量,节约了资源。

2.3低温喷雾射流刀具耐用度验证

为验证所建立的铣削温度数学模型及优化结果的可行性,进行了优化参数下的低温喷雾射流试验。刀具耐用度随液体流量变化曲线如图7所示(v=80m/min,ae=1mm,ap=3mm,fz=0.1mm)。冷却润滑剂流量在气体压力为0.5MPa,液体压力为0.5MPa,靶距为5mm,液体流量为83L/min时,冷却润滑效果最好,刀具耐用度约40min,比原来的34min提高了17%,验证了所建数学模型和优化结果的有效性。由低温喷雾射流的冷却机理分析可知,在同等加工条件下,刀具-切屑、刀具-工件接触面间的接触面积一定,则雾滴粒径越小、射流速度越大,冷却润滑效果越好[20]。当靶距由10mm减小为5mm,液体流量由96mL/min减少为83mL/min时,雾滴粒径值降低,射流速度增大,此时雾滴填充数量较多,冷却效果较好。刀具耐用度结果说明优化后的参数对刀具磨损的抑制作用起到了较显著的效果。

图7 低温喷雾射流参数优化后的刀具耐用度变化曲线

3 结论

(1)刀具耐用度试验结果表明相比传统浇注冷却,低温喷雾射流能更有效地降低切削温度,抑制刀具后刀面磨损,并减小后刀面磨损带宽差异,从而不仅提高了刀具耐用度,也改善了后刀面磨损形貌。

(2)采用响应曲面法对影响Ti40阻燃钛合金铣削温度的低温喷雾射流因素进行了分析,发现通过调节低温喷雾射流的气体压力、液体压力、靶距和液体流量可以有效降低铣削温度。提出间接通过建立铣削温度模型并以铣削温度最小为目标优化低温喷雾射流参数,从而采用优化的参数有效提高刀具耐用度的方法。由建立的刀具铣削温度模型优化结果及刀具耐用度试验验证可知,该方法是切实可行的。

(3)在给定切削用量下(v=80m/min,ae=1mm, ap=3mm, fz=0.1mm),低温喷雾射流参数为气体压力0.5MPa,液体压力0.5MPa,靶距5mm,液体流量83mL/min时,刀具铣削阻燃钛合金的刀具耐用度最长,可达40min。

[1]AnQL,FuYC,XuJH.ExperimentalStudyonTurningofTC9TitaniumAlloywithColdWaterMistJetCooling[J].InternationalJournalofMachineToolsandManufacture, 2011, 51(6): 549-555.

[2]SuY,HeN,LiL,etal.AnExperimentalInvestigationofEffectsofCooling/LubricationConditionsonToolWearinHigh-speedEndMillingofTi-6Al-4V[J].Wear, 2006, 261(7/8): 760-766.

[3]黄伯云,李成功.中国材料工程大典(第四卷)——有色金属材料工程(上)[M].北京:化学工业出版社,2006.

[4]王珉,张幼桢.钛合金端铣时硬质合金刀具磨损机理的研究[J].航空学报,1988,9(9):A495-A498.

WangMin,ZhangYouzhen.InvestigationonWearMechanismofCementedCarbideToolinMillingofTitaniumAlloys[J].ActaAeronauticaetAstronauticaSinica, 1988, 9(9):A495-A498.

[5]HongSY,DingY.CoolingApproachesandCuttingTemperaturesinCryogenicMachiningofTi-6Al-4V[J].InternationalJournalofMachineToolsandManufacture, 2001, 41(10): 1417-1437.

[6]苏宇,何宁,李亮,等. 低温氮气射流对钛合金高速铣削加工性能的影响[J].中国机械工程,2006,17(11): 1183-1187.

SuYu,HeNing,LiLiang,etal.EffectsofCryogenicNitrogenGasjetonMachinabilityofTi-AlloyinHighSpeedmilling. [J].ChinaMechanicEngineering, 2006,17(11): 1183-1187.

[7]苏宇,何宁,李亮. 低温最小量润滑高速铣削钛合金的试验研究[J].中国机械工程,2010,21(22):2665-2670.

SuYu,HeNing,LiLiang.ExperimentalStudyonHighSpeedMillingTitaniumAlloysUsingCryogenicMinimumQuantityLubrication[J].ChinaMechanicEngineering, 2010,21(22):2665-2670.

[8]LopezdeLacalleLN,PerezJ,LlorenteJI,etal.AdvancedCuttingConditionsfortheMillingofAeronauticalAlloys[J].JournalofMaterialsProcessingTechnology,2000,100:1-11.

[9]ShokraniA,DhokiaV.EnvironmentalConsciousMachiningofDifficult-to-machineMaterialswithRegardtoCuttingFluids[J].InternationalJournalofMachineToolsandManufacture, 2012,57: 83-101.

[10]ClaudinC,MondelinA.EffectsofaStraightOilonFrictionattheTool-WorkmaterialInterfaceinMachining[J].InternationalJournalofMachineToolsandManufacture, 2010,50: 681-688.

[11]JawaidA,HaronCHC,AbdullahA.ToolWearCharacteristicsinTurningofTitaniumAlloyTi-6246[J].JournalofMaterialsProcessingTechnology, 1999, 92/93: 329-334.

[12]ByrneG,ScholtaE.EnvironmentallyCleanMachiningProcesses-aStrategicApproach[J].CIRPAnnals-ManufacturingTechnology, 1993, 42(1): 471-474.

[13]WangZY,RajurkarKP.CryogenicMachiningofHard-to-cutMaterials[J].Wear, 2000, 239(2): 168-175.

[14]HongSY,DingY,JeongW.FrictionandCuttingForcesinCryogenicMachiningofTi-6Al-4V[J].InternationalJournalofMachineToolsandManufacture, 2001, 41(15): 2271-2285.

[15]MachaiC,BiermannD.Machiningofβ-titanium-alloyTi-10V-2Fe-3AlunderCryogenicConditions:CoolingwithCarbonDioxideSnow[J].JournalofMaterialsProcessingTechnology, 2011, 211(6): 1175-1183.

[16]HongSY,MarkusI,JeongW.NewCoolingApproachandToolLifeImprovementinCryogenicMachiningofTitaniumAlloyTi-6Al-4V[J].Inter.J.ofMachineTools&Manufacture, 2001,41: 2245-2260.

[17]LiuJY,HanRD,SunYF.ResearchonExperimentsandActionMechanismwithWaterVaporAsCoolantandLubricantinGreenCutting[J].Inter.J.ofMachineTools&Manufacture, 2005,45: 687-694.

[18]HongSY,DingY.CoolingApproachesandCuttingTemperaturesinCryogenicMachiningofTi-6Al-4V[J].Inter.J.ofMachineTools&Manufacture, 2001,41: 1417-1437.

[19]安庆龙,低温喷雾射流冷却技术及其在钛合金机械加工中的应用[D].南京:南京航空航天大学,2006.

[20]严鲁涛,袁松梅,刘强. 绿色切削高强度钢的刀具磨损及切屑形态[J].机械工程学报,2010,5(46): 187-192.

YanLutao,YuanSongmei,LiuQiang.ToolwearandChipFormationinGreenMachiningofHighStrengthSteel[J].JournalofMechanicalEngineering, 2010, 5(46): 187-192.

(编辑王艳丽)

Tool Life for Milling Ti40 Burn Resistant Titanium Alloy with CPMJIC Method

Lü DongshengXu JiuhuaFu YucanDing WenfengYan Kai

Nanjing University of Aeronautics and Astronautics,Nanjing,210016

In order to investigate the improvement effects of the CPMJIC in milling Ti40 burn resistant titanium alloy, a comparative investigation on the performance of oil cooling and CPMJIC was conducted. The wear pattern and the tool life of the coated carbide tool were presented. The effects of CPMJIC parameters(target distance, oil flow, gas pressure, oil pressure) on milling temperature were analyzed. Based on the response surface methodology, a milling temperature model was built and experimentally verified in order to determine the best CPMJIC parameters. The experimental results show that CPMJC provides some advantages in terms of tool wear reduction and tool life greatly enhancement. The tool milling temperature model has good reliability and practical value. CPMJIC with gas pressure 0.5 MPa, oil pressure 0.5 MPa, target distance 5 mm, oil flow 83 mL/min provides the highest tool life during milling Ti40 burn resistant titanium alloy.

milling temperature; Ti40 burn resistant titanium alloy; cryogenic pneumatic mist jet impinging cooling(CPMJIC); tool life; response surface methodology

2013-12-16

中央高校基本科研业务费专项资金资助项目;江苏省普通高校研究生科研创新计划资助项目(CXZZ12_0144)

TH162DOI:10.3969/j.issn.1004-132X.2015.05.001

吕东升,男,1986年生。南京航空航天大学机电学院博士研究生。研究方向为绿色高效精密加工技术。徐九华(通信作者),男,1964年生。南京航空航天大学机电学院教授、博士研究生导师。傅玉灿,男,1972年生。南京航空航天大学机电学院教授、博士研究生导师。丁文锋,男,1978年生。南京航空航天大学机电学院教授、博士研究生导师。严凯,男,1989年生,南京航空航天大学机电学院硕士研究生。