纯电动汽车变速器传动比区间优化

2015-10-28冯永恺

赵 韩 冯永恺 黄 康

合肥工业大学,合肥,230009

纯电动汽车变速器传动比区间优化

赵韩冯永恺黄康

合肥工业大学,合肥,230009

针对纯电动汽车传统传动比优化所得结果为确定值,而变速器齿轮配齿所得传动比往往偏离该确定值的问题,根据某典型行驶工况,在整车参数已定的情况下,对驱动电机进行匹配选择。以传动比为变量,结合两参数换挡规律,提出一种传动比区间优化方法。优化结果表明,该方法所得传动比的最大可行区间既能解决齿轮配齿问题,又能使电机驱动系统工作在高效区。

传动比;电动汽车;区间优化;变速器

并得到了传动比最优值,但在变速器各挡齿轮配齿过程中,由于齿轮齿数为离散变量,因此配齿所得传动比往往会偏离最优结果,从而影响汽车传动系统的设计。

鉴于此,本文提出一种纯电动汽车变速器传动比区间优化方法,结合典型道路工况与换挡规律,得到了传动比的最大可行区间。

1 整车设计要求与电机参数匹配

1.1整车设计要求

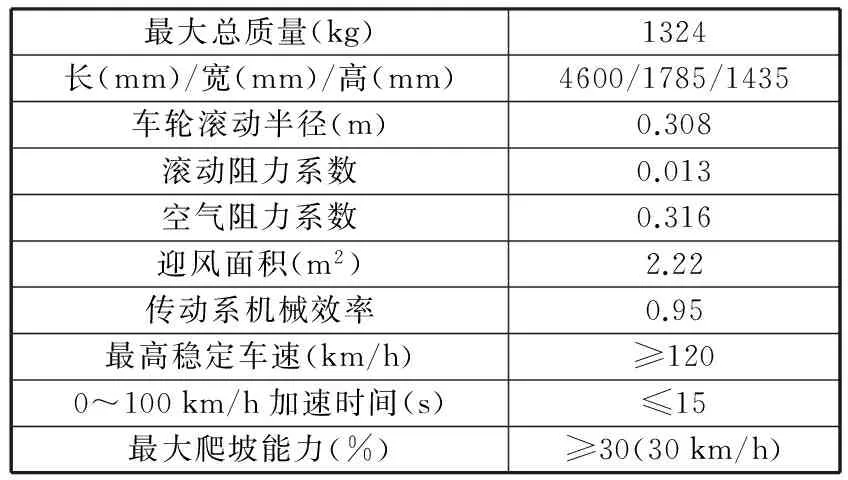

某纯电动汽车整车参数与主要设计性能指标如表1所示。

表1 整车参数与设计要求

1.2电机参数匹配

驱动电机是电动汽车行驶的动力源,一般要求其在车辆低速行驶或爬坡时提供大转矩,在高速行驶时提供大功率[4]。

1.2.1电机的额定功率

电机额定功率的设计方法与传统发动机额定功率设计方法相似,从保证汽车预期的最高车速来初步选择电动机的额定功率[5]。额定功率的计算公式如下:

(1)

式中,umax为最高车速;ηT为传动效率;m为整车质量;g为重力加速度;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积。

求得Pe=21.6kW。

1.2.2电机的峰值功率

驱动电机的峰值功率(Pe_max)必须满足最高车速时的功率(Pe)、最大爬坡度时的功率(Pa)及加速时间的功率(Pc)的要求[5],即

Pe_max≥max(Pe,Pa,Pc)

(2)

(3)

式中,αmax为最大爬坡度;ui为爬坡车速;ua为汽车的加速末速度;ta为汽车加速时间;δ为旋转质量换算系数。

求得Pa=34.4kW,Pc=38.1 kW。

1.2.3电机匹配结果

综合以上计算结果和分析,经过市场调研,最终选择的某公司的永磁驱动电机具体参数如表2所示。

表2 电机参数

2 优化思路

2.1传统优化思路

通常,电动汽车传动系参数的优化是以整车经济性要求为目标函数,动力性要求为约束条件进行的[6]。取传动系各挡的总传动比为设计变量,采用一定的优化算法,通过编程可以得到传动比最优值,具体的优化模型见文献[7]。

2.2区间优化思路

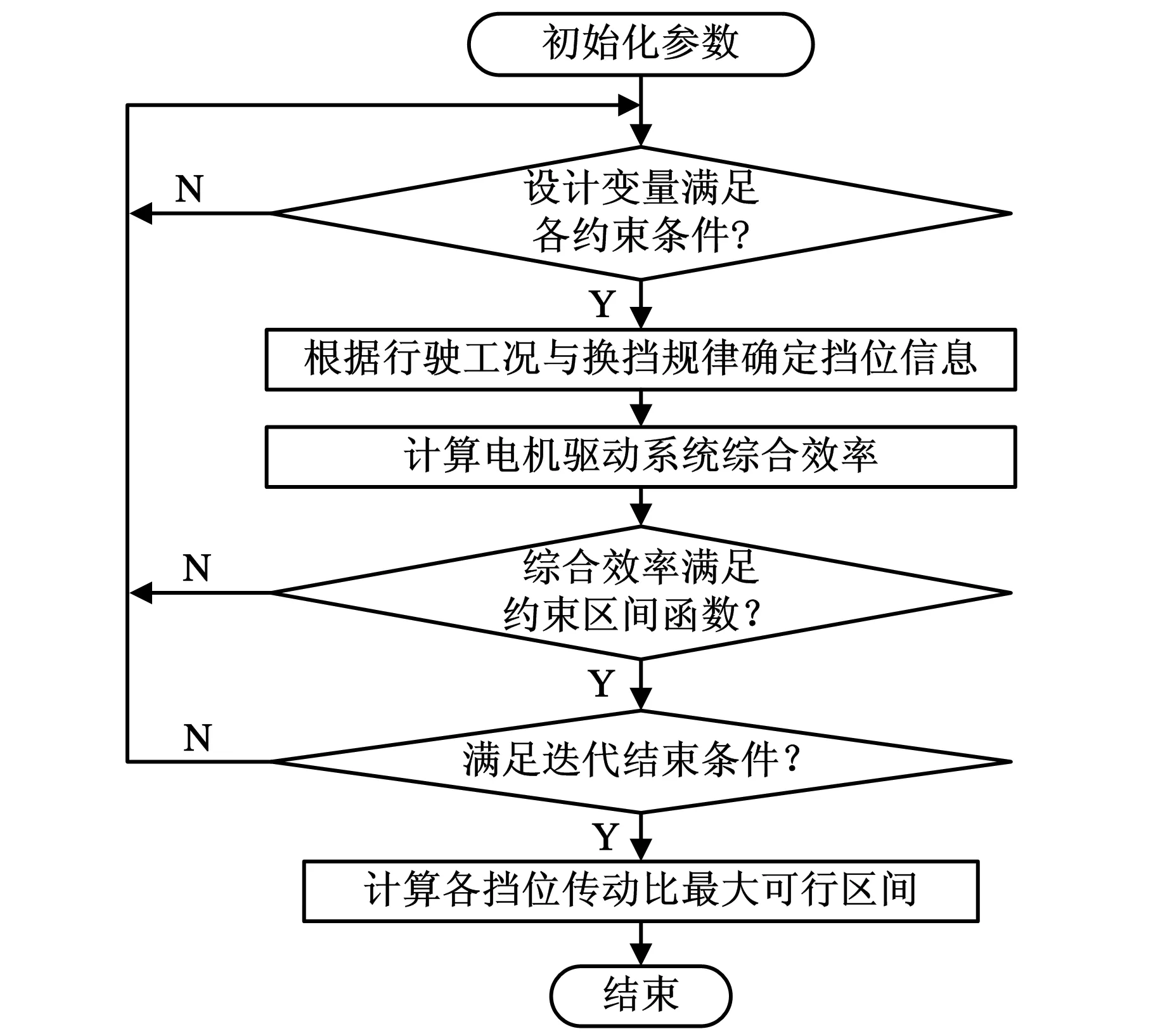

在变速器的设计中往往需要根据各挡传动比值确定相应的齿轮齿数,传统优化方法所得的传动比为一确定值,但由于各挡齿轮参数为离散变量,因此配齿所得的传动比往往会偏离该最优结果。为此,本文采用传动比区间优化模型,该模型不追求设计变量的最优值,而是在保证一定优化效果的前提下,求得设计变量的最大可行区间,以便扩大传动比选择范围,有效解决各挡齿轮配齿问题。整体思路如图1所示。

图1 区间优化整体思路

3 区间优化模型建立

3.1设计变量

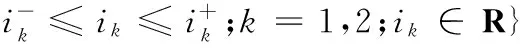

当驱动电机确定后,最终影响电动汽车动力性和经济性的参数是传动系的总传动比,变速器传动比挡位数确定原则可参见文献[2],本文以两挡为例,取优化设计变量为各挡总传动比区间数:

X=(X1,X2)T=(I1,I2)T

(4)

3.2目标函数

确定两挡变速器传动比最大可行区间的问题,可以转换为求传动比区间最大宽度的问题,由于设计变量X1、X2相互关联,为使得两区间宽度在可行域内均尽量取大,目标函数设为

(5)

式中,W(Xk)为ik的区间宽度。

3.3约束条件

对于区间优化模型,其约束条件包括两个方面,其一为传统优化模型中的动力性能约束与传动比分配约束,其二为扩大传动比选择范围而建立的约束区间函数。

3.3.1动力性能约束与传动比分配约束

(1)车辆从0~100 km/h连续换挡全力加速时间:

(6)

式中,t0为换挡时间,取值0.8 s;u1为动力性换挡规律下,电门开度为100%所对应的车速;Ft1为1挡时电机的最大驱动力;Ft2为2挡时电机的最大驱动力;Ff为滚动阻力;FW为空气阻力。

(2)根据电机额定工况下的最大输出转矩Te和最高稳定车速对应的行驶阻力Fumax确定2挡传动比下限:

(7)

式中,umax为最高稳定车速;r为车轮滚动半径。

求得i2≥2.87。

(3)根据电机峰值转矩Tmax和最大爬坡度αmax对应的行驶阻力Fα max确定1挡传动比下限:

(8)

求得i1≥9.40。

(4)1挡驱动时,最大驱动力必须小于等于地面对汽车轮胎的附着力,确定1挡传动比上限:

(9)

式中,Fz为地面对驱动轮的法向反作用力;φ为附着系数,取0.75。

求得i1≤12.62。

(5)根据电机最高转速nmax和汽车最高稳定车速umax确定2挡传动比上限:

(10)

(6)变速器相邻挡位的速比比值影响着变速器的使用性能,比值过大会造成换挡困难。一般认为比值不宜大于1.8[3-4],确定传动比分配约束:

(11)

3.3.2约束区间函数

电机驱动系统工作效率越高,整车能量消耗越少,续驶里程越长,表明电动汽车性能越好,越利于推广[7]。为使电机驱动系统工作效率较高,可以使电动汽车在某个典型道路循环工况下,电机驱动系统在n个采样点工作的综合效率作为约束区间函数:

(12)

式中,C为约束区间函数值。

电机驱动系统的效率η包括电机控制器效率ηk与电机效率ηm,它们可由下式计算所得

ηk=P2/P1

(13)

ηm=P3/P2

(14)

η=ηkηm

(15)

式中,P1为车载电源为电机控制器提供的电力功率,P1=UI/1000;P2为电机控制器输出给电机的电力功率;P3为电机输出的机械功率,P3=Tn/9550。

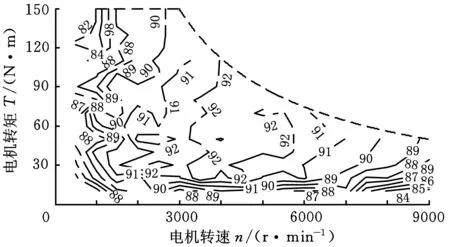

式(13)~式(15)中,电力参数可利用电力功率分析仪测试相关电压U和电流I信号计算得到,机械功率可利用转矩(T)转速(n)仪测试计算得到。通过对电机及其控制器进行效率测试,可得电动工况下电机驱动系统的效率曲线如图2所示。

图2 电机驱动系统效率曲线

根据电机驱动系统效率测试实验数据,以电机转速和转矩建立与传动比有关的电机驱动系统效率关系式,采用二元牛顿插值法计算任意采样工作点ηc(nc,Tc)处的电机驱动系统效率,插值表如图3所示。具体公式如下:

(16)

(17)

(18)

(19)

(20)

式中,nc、Tc分别为某采样工作点处电机的转速和转矩;ln、lT分别为电机驱动系统效率测试实验数据点的转速间隔和转矩间隔;uc、αc、ac分别为某采样工作点处汽车行驶的速度、爬坡度和加速度。

图3 电机驱动系统效率二元牛顿插值表

3.4优化过程与结果

3.4.1工况分析

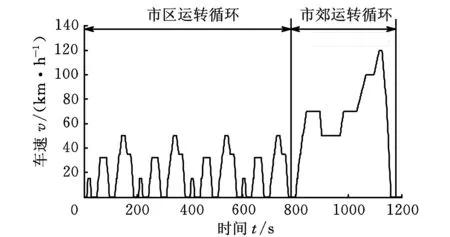

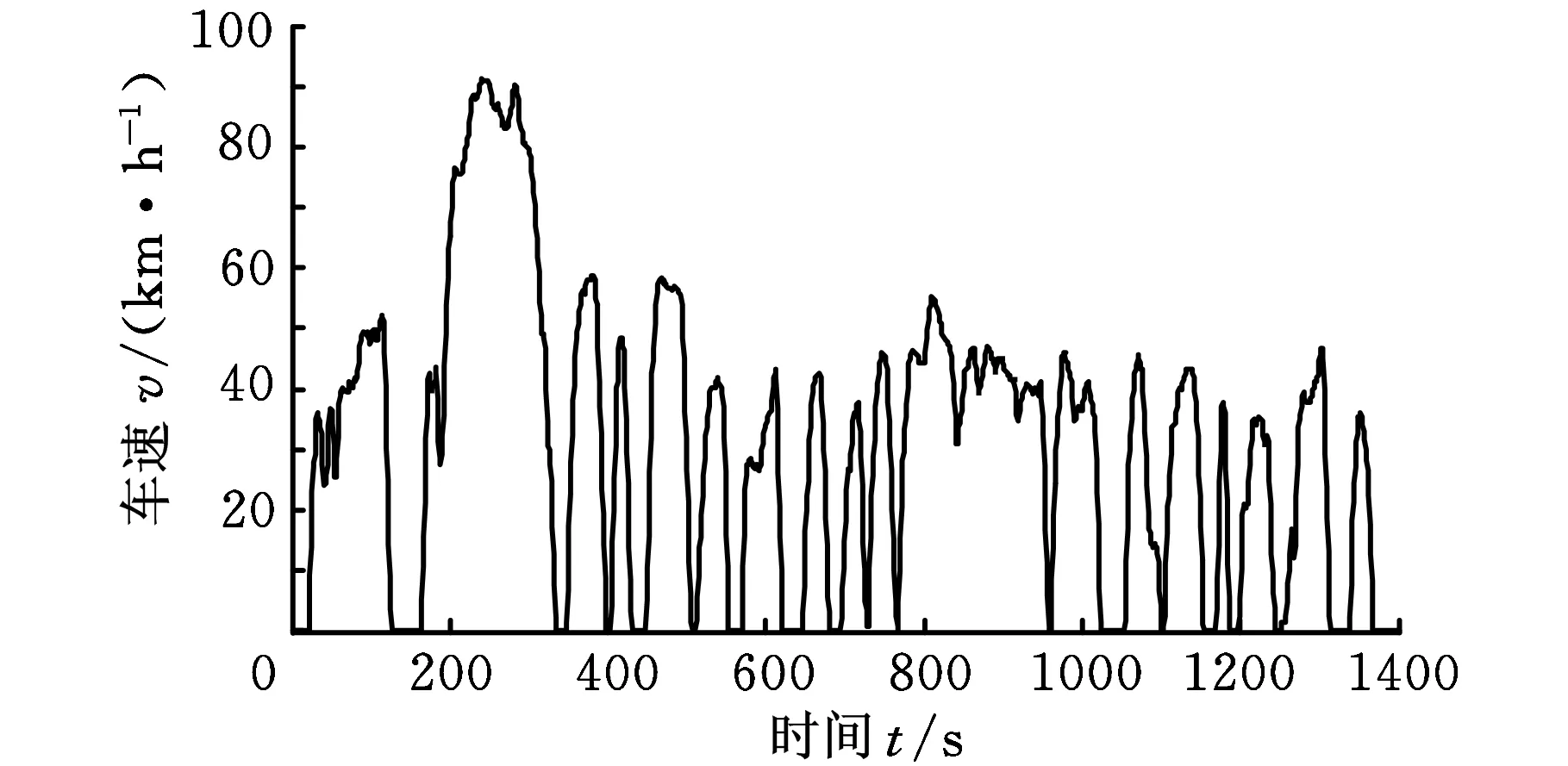

约束区间函数使用的道路工况采用我国检测用CYC_ECE_EUDC工况,并每秒进行一次采样。该循环工况由市区运转循环与市郊运转循环组成,可以较好地模拟电动汽车真实道路工况。工况车速曲线如图4所示,其循环周期为1180s,最大加速度为1.05m/s2,最大减速度为-1.39m/s2,停车13次,市区运转循环平均车速为19km/h,时间为780s,市郊运转循环平均车速为62.6km/h,时间为400s。

图4 行驶工况车速曲线

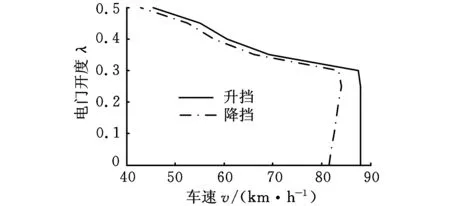

3.4.2换挡规律

为确定各采样工作点电机驱动系统的效率,由式(19)、式(20)可知,必须明确变速器所处挡位的k值,此处采用两参数换挡规律,以车速和电门开度作为换挡参数。取同一电门开度下,高挡位换挡点加速度大于或等于低挡位换挡点制定动力性换挡规律,如图5所示。以电机驱动系统效率作为换挡依据,取两挡效率曲线交点制定经济性换挡规律,如图6所示。

图5 动力性换挡曲线

图6 经济性换挡曲线

动力性换挡规律用于计算汽车0~100km/h连续换挡全力加速时间,经济性换挡规律用于确定道路行驶工况下采样工作点所处挡位。某采样工作点挡位确定流程如图7所示。

图7 挡位确定流程图

由式(20)可得,某采样点工作在1挡或2挡时,电机的驱动转矩为Tc1或Tc2,由此可计算当前的电门开度λc1或λc2:

(21)

式中,Tmax为电机的峰值转矩。

根据该采样点车速,可得经济性换挡曲线中对应的电门开度λc0,由于1挡传动比i1大于2挡传动比i2,所以λc1≤λc2。根据经济性换挡规律,若λc0≤λc1,则变速器工作在1挡;若λc2≤λc0,则变速器工作在2挡;若λc1≤λc0≤λc2,此时需根据不同挡位对应的电机驱动系统效率高低,对变速器所处挡位作出判断,即当ηc(i1)≥ηc(i2)时,变速器工作在1挡,反之为2挡。

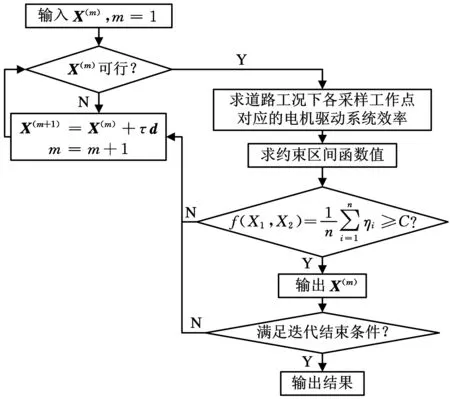

3.4.3传动比最大可行范围

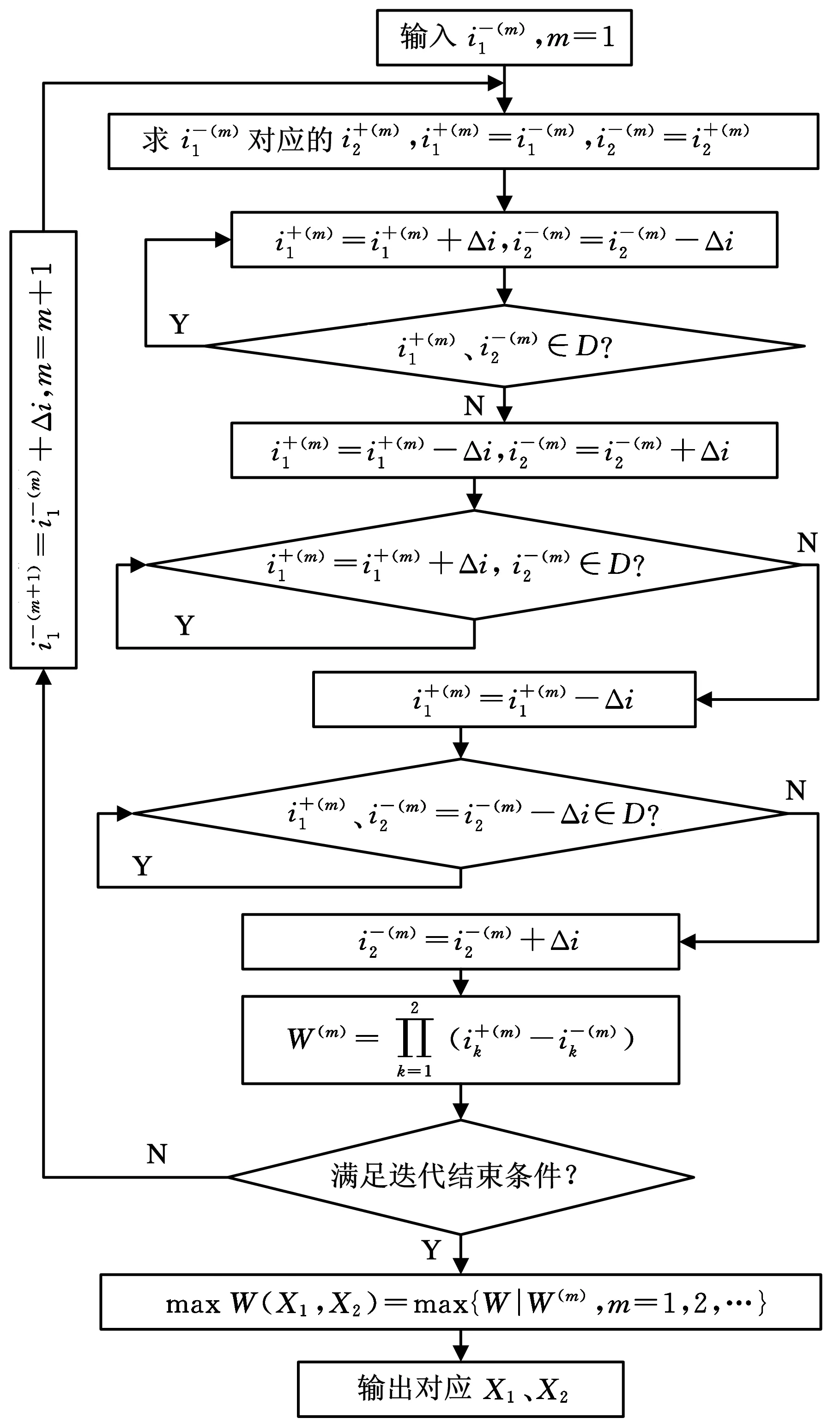

根据所建立的区间优化模型,在给定道路行驶工况下,由约束区间函数可求得两挡传动比最大可行范围,计算流程如图8所示。图中,m为迭代次数,τ为迭代步长,d为迭代方向。

图8 传动比可行范围计算流程图

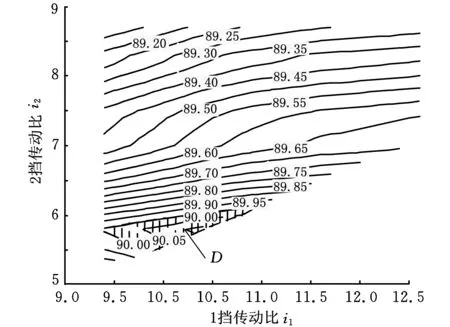

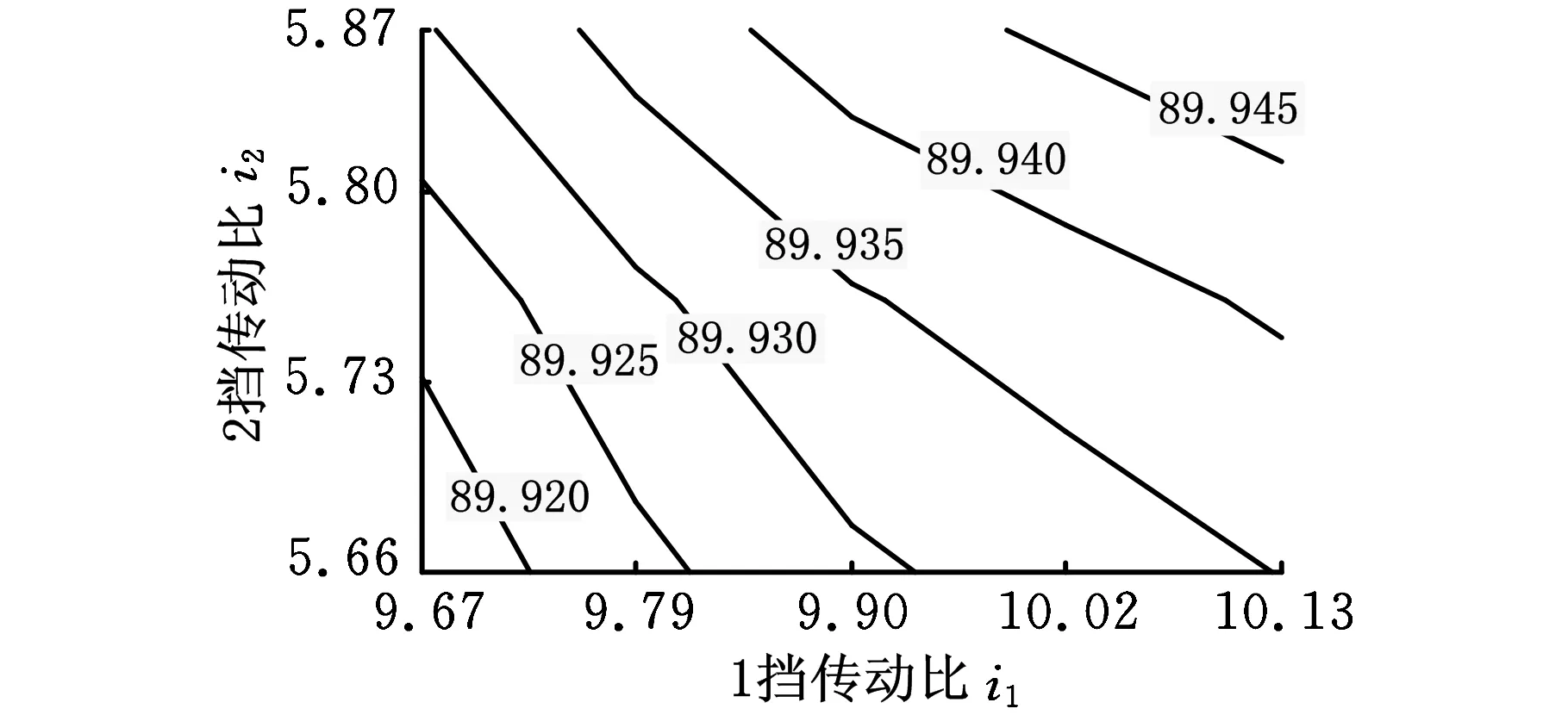

取C=90.00%,在MATLAB中进行编程处理,可得传动比最大可行范围D,如图9所示。

图9 传动比最大可行范围

3.4.4优化结果分析

由于设计变量X1、X2相互关联,为求得各挡传动比的最大可行区间,需满足目标函数,即在传动比最大可行范围D内设计变量围成面积为最大值。计算流程如图10所示。

图10 各挡最大可行区间计算流程图

根据图10所示计算流程,在MATLAB中进行编程处理,可得各挡传动比最大可行区间为

(22)

(23)

两挡变速器配齿时,取主减大小齿轮齿数分别为Zmb、Zms,1挡小齿轮与2挡小齿轮齿数分别为Z1s、Z2s,则1挡大齿轮与2挡大齿轮齿数Z1b、Z2b的可行区间可由下式计算所得

(24)

(25)

两挡变速器配齿涉及到变速器齿轮参数的设计计算,并有一定的配齿要求。为简化配齿计算,假定该两挡变速器采用AMT结构,于是1挡齿轮中心距与2挡齿轮中心距相等。同时假定两个挡位齿轮的模数相等,于是1挡齿轮齿数和应与2挡齿轮齿数和相等或相近。

由此,可先取主减大小齿轮齿数分别为Zmb=79,Zms=19,1挡小齿轮与2挡小齿轮齿数分别为Z1s=17,Z2s=25。由式(24)、式(25)可得,Z1b=[39.54,41.42],Z2b=[33.97,35.29]。根据齿数互质原则,取Z1b=41,Z2b=34。由此反推真实传动比i1r=10.03,i2r=5.66。

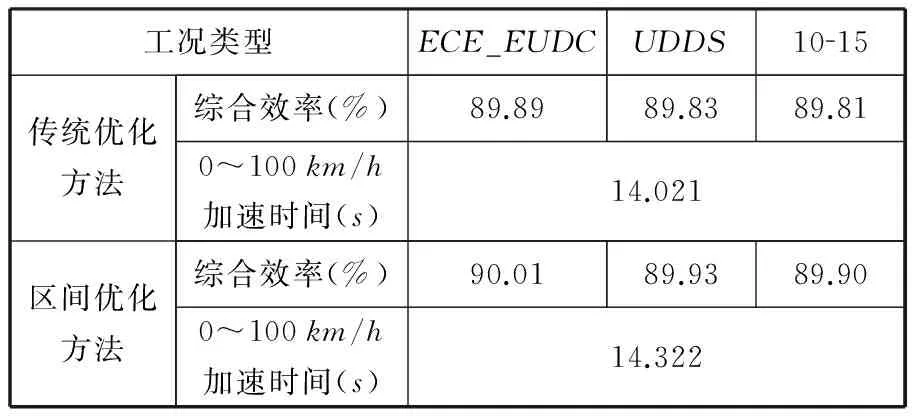

3.4.5优化结果对比

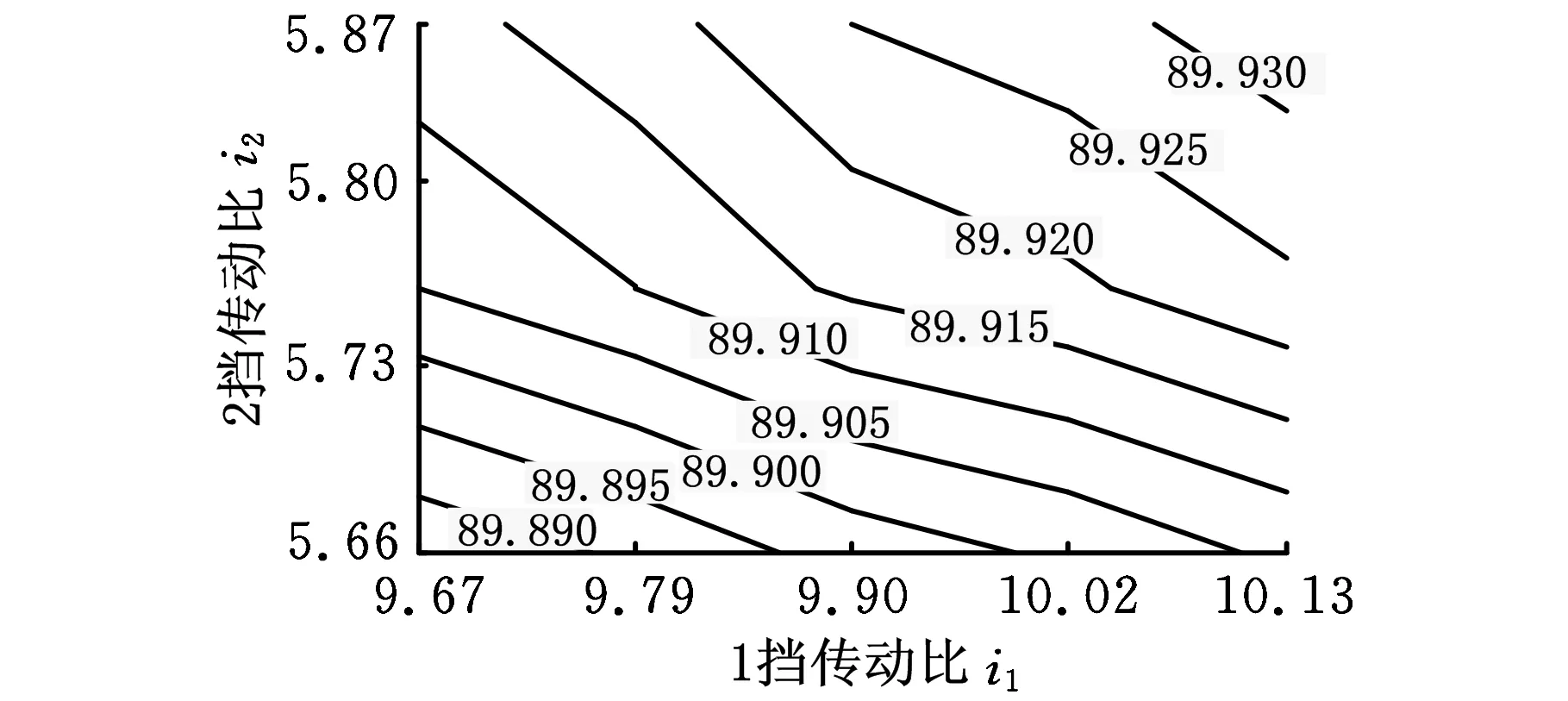

(1)不同工况下结果对比。参考图8所示计算流程,研究优化所得各挡传动比最大可行区间在不同行驶工况下,电机驱动系统的综合效率如图11、图12所示,此处使用美国UDDS工况(图13)和日本10-15工况(图14)。

图11 UDDS工况下综合效率

图12 10-15工况下综合效率

图13 UDDS工况车速曲线

图14 10-15工况车速曲线

由于本文传动比优化所采用的道路工况为ECE_EUDC工况,因此传动比最大可行区间在其他工况下,电机驱动系统的综合效率略有下降,但综合效率基本保持在89.90%以上,与优化过程中约束区间函数C值相差不大,因此本文所用的区间优化方法是合理的。根据配齿所得真实传动比值,可得在不同道路工况下电机驱动系统的综合效率,如表3所示。

表3 不同工况下综合效率

参考式(6)与图8所示计算流程,可得在同样的工况下,两种传动比优化方法经过配齿计算后,电机驱动系统综合效率与整车动力性对比情况,如表4所示。

表4 优化结果对比

由表4可知,在相同的工况下,区间优化方法配齿后加速时间稍长,但本文以电动汽车动力性要求作为约束条件,并不是优化目标。而电机驱动系统综合效率作为主要设计目标,区间优化方法配齿后结果优于传统优化方法所得结果。由于传统优化方法不考虑配齿问题,配齿所得传动比既可能使得电机驱动系统效率与最优结果相差不大,也可能相差较大,有一定的不确定性,同时通过上述对比,也说明了区间优化方法有一定的优越性。

4 结论

(1)在分析纯电动汽车变速器传动比传统优化模型的基础上,提出了区间优化方法,该方法可以有效解决变速器齿轮配齿问题。

(2)该方法根据电机驱动系统效率建立约束区间函数,并结合典型行驶工况与两参数换挡规律,使优化结果与实际工况相符。

(3)在不同工况下,对两种传动比优化方法配齿后结果进行对比,表明了区间优化方法有一定的优越性。

[1]周兵, 江清华, 杨易. 两挡变速器纯电动汽车动力性经济性双目标的传动比优化[J]. 汽车工程, 2011, 33(9): 792-797.

ZhouBing,JiangQinghua,YangYi.TransmissionRatioOptimizationwithDualObjectivesofPowerPerformanceandEconomyforaTwo-speedElectricVehicle[J].AutomotiveEngineering, 2011, 33(9): 792-797.

[2]黄康, 罗时帅, 王富雷. 纯电动汽车动力系统传动比优化设计[J]. 中国机械工程, 2011, 22(5): 625-629.Huang Kang, Luo Shishuai, Wang Fulei.Optimization Design of Electric Vehicle Transmission Gear Ratio[J]. China Mechanical Engineering, 2011, 22(5): 625-629.

[3]周兵, 江清华, 杨易, 等. 基于行驶工况的纯电动汽车比能耗分析及传动比优化[J]. 中国机械工程, 2011, 22(10): 1236-1241.

Zhou Bing, Jiang Qinghua, Yang Yi. et al, Analysis of Specific Energy Consumption and Ratio Optimization of BEV Based on Running Schedule[J]. China Mechanical Engineering, 2011, 22(10): 1236-1241.

[4]秦大同, 周保华, 胡明辉, 等. 两挡电动汽车动力传动系统的参数设计[J]. 重庆大学学报, 2011, 34(1): 1-6.

Qin Datong, Zhou Baohua, Hu Minghui, et al. Parameters Design of Powertrain System of Electric Vehicle with Two-speed Gearbox[J]. Journal of Chongqing University, 2011, 34(1): 1-6.

[5]陈奇, 冯永恺, 杨昊仁, 等. 纯电动汽车用自动变速器传动参数优化与仿真[J]. 机械传动, 2013, 37(6): 53-57.

Chen Qi, Feng Yongkai, Yang Haoren, et al. Optimization and Simulation of the Automatic Transmission Powertrain Parameters of Electric Vehicle[J]. Journal of Mechanical Transmission, 2013, 37(6): 53-57.

[6]何仁, 商高高. 汽车动力传动系参数的优化方法 [J]. 江苏理工大学学报: 自然科学版, 2001, 21(6): 61-64.

He Ren, Shang Gaogao. Optimum Method of Automobile Transmission Parameters[J]. Journal of Jiangsu University of Science and Technology,2001, 21(6): 61-64.

[7]郭孔辉, 姜辉, 张建伟. 电动汽车传动系统的匹配及优化[J]. 科学技术与工程, 2010, 10(16): 3892-3896.

Guo Konghui, Jiang Hui, Zhang Jianwei.Power-train Matching and Optimization of Electric Vehicles[J]. Science Technology and Engineering, 2010, 10(16): 3892-3896.

(编辑王艳丽)

Transmission Ratio Interval Optimization for Electric Vehicle

Zhao HanFeng YongkaiHuang Kang

Hefei University of Technology,Hefei,230009

In connection with the problem that the transmission ratio optimized by traditional optimization method was often different from the real value decided by gear teeth matching, according to a typical running cycle and in the case of parameters of electric vehicle were set, the drive motor was matched. Taking the transmission ratio as a variable, combining with the two parameters shift schedule, an interval optimization method was established finally. The results show that the maximum feasible interval of the transmission ratio obtained from proposed method can solve the matching problem of gear teeth and make the motor drive system working in the high efficiency areas.

transmission ratio; electric vehicle; interval optimization; gear box

U463.2DOI:10.3969/j.issn.1004-132X.2015.05.023

0引言

2013-07-08

国家高技术研究发展计划(863计划)资助项目(2012AA110802)

赵韩,男,1957年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。主要研究方向为机构学、机械传动、汽车自动变速器、磁力机械。发表论文300余篇。冯永恺,男,1989年生。合肥工业大学机械与汽车工程学院硕士研究生。黄康,男,1968年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。

目前,关于电动汽车传动系统的研究,其中一部分集中于变速器传动比的优化,如文献[1]以动力性和经济性为双目标对传动比进行优化;文献[2]以能量利用率为优化目标,提出了一种直观的传动比优化设计方法;文献[3]采用基于模拟退火的粒子群优化算法对所设计的纯电动汽车传动系传动比进行了优化。上述文献均使用了不同的优化方法对纯电动汽车变速器传动比进行了优化,------------------------