环烷基馏分油胺醇法脱酸试验研究

2015-10-27李江浩戴咏川吴世逵

李江浩,戴咏川,吴世逵

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 广东石油化工学院,广东 茂名 525000)

环烷基馏分油胺醇法脱酸试验研究

李江浩1,2,戴咏川1,吴世逵2

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 广东石油化工学院,广东 茂名 525000)

由于采用低分子醇类萃取油品中环烷酸效果一般,溶剂消耗量大,因此,为减少溶剂用量,选择在采用醇作萃取剂的同时,加入少量的乙醇胺,对油品中的环烷酸进行萃取反应双向脱酸。实验结果表明同样达到标准情况下,溶剂消耗量相较于单用醇萃取脱酸溶剂消耗量减少了72%,并且还发现在反应时间20 min时,反应温度35 ℃,3%的乙醇胺体积浓度以及剂油比为1.25条件下脱酸率达到94.2%。

环烷酸;乙醇胺;脱酸;消耗量;脱酸率

中海石油湛江燃料石油公司拥有一套80万t/a常减压蒸馏装置,主要加工中海油绥中36-1重质稠油及旅大重质稠油,绥中原油和旅大原油的馏分油是生产特种润滑油的理想原料。这些馏分油酸值普遍较高,必须脱酸后才能将其加工成为润滑油基础油。油品的脱酸方法主要有碱洗法、氨醇法、催化加氢、催化裂解等[1-3],而纤维膜脱酸、吸附法脱酸、离子液法脱酸等也有报道[4,6]。目前,萃取脱酸相关的研究多为粘度、密度较小的柴油[7,8],对于密度较大的粘稠的环烷基馏分油还鲜有研究。根据环烷基馏分油密度较大的特点,本研究选用乙醇胺—乙醇复合脱酸剂对减二线馏分油进行萃取反应研究,考察各因素对脱酸效果,探讨环烷基馏分油脱酸工艺。

1 实验部分

1.1 实验原料与试剂

本实验原料油取自中海石油湛江燃料石油公司减二线馏分油,酸值为 3.74 mg KOH/g,密度951.77 kg/m3(20 ℃) ,运动粘度为 98.03 mm2/s(40℃)。

乙醇胺(分析纯),二乙醇胺(分析纯),乙醇(95%,分析纯),氢氧化钾(分析纯)。

1.2 实验仪器

JJ-1大功率电动搅拌器,HH-1数显恒温水浴锅,DW-2型调温电热器,DF-101S集热式恒温加热磁力搅拌器,DC-3010低温恒温槽。

1.3 实验原理及方法

胺醇法顾名思义就是利用具有碱性的有机胺与环烷酸反应,再溶于低分子醇中,从而将环烷酸盐从油品中抽离,达到脱酸的目的。

本研究通过对比选用乙醇胺-乙醇复合溶剂对减二线馏分油脱酸实验,乙醇胺为有机化合物,由于其结构具有羟基和氨基,因此易于溶于有机溶剂,其与有机酸反应化学方程式如式(1):

较之于其它有机胺来讲,其溶液具有较强的碱性,因此脱酸效果要比其它有机胺效果要好。另外溶剂95%乙醇为有机溶剂,对同样具有极性的环烷酸有着较好的溶解性。

用 GB/T264-91石油酸值测定法测定酸值,GB/T1884-92石油产品密度计测定法测定原料油密度,GB/T265-88石油产品运动粘度测定法测定粘度。

本研究采用静态萃取反应脱酸,将原料油与复合脱酸剂于容器内在搅拌器的作用下混合反应萃取,萃取反应后进行静置分离,上层溶剂相经减压蒸馏回收,下层油相进行常压蒸馏以减少混入油相中的溶剂,测定酸值,粘度及密度,选取最佳脱酸操作工艺条件。

2 实验结果与讨论

2.1 脱酸效果对比

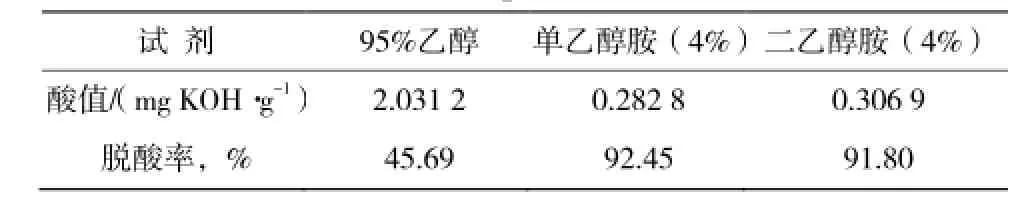

在相同的操作条件下,相同剂油比下选用95%乙醇、单乙醇胺-乙醇复合溶剂和二乙醇胺-乙醇复合溶剂做对比实验,实验结果对比如表1。

表1 脱酸效果对比Table 1 The effect comparison of deacidification

通过实验对比,发现在相同条件下,仅使用乙醇萃取,脱酸效果较差,单次脱酸率不到50%(该对比实验采用剂油比为1∶1)。且萃取的次数较多,消耗的溶剂也就越多,如若达到要求,需要进行 4级萃取,而含有 4%的单乙醇胺和二乙醇胺的复合脱酸剂单次脱酸率却高达90%以上,一次即可达到脱酸要求,不但大幅度减少溶剂的使用量,还能明显有效的提高脱酸效率。若以降到0.5 mg KOH/g以下为标准,采用胺醇复合脱酸剂相较于单醇萃取溶剂消耗量至少减少72%。并且在相同条件下,相同浓度的单乙醇胺比二乙醇胺脱酸效果要好。

2.2 单因素脱酸影响考察

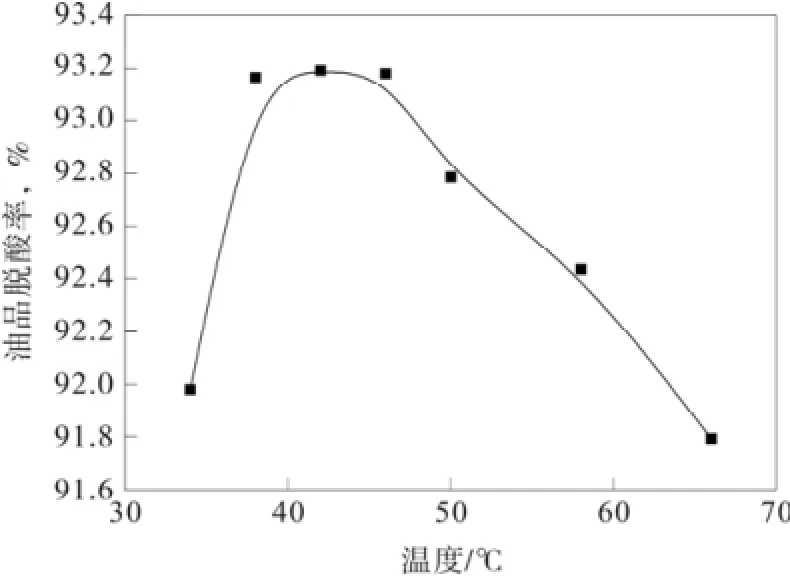

2.2.1 反应温度对脱酸效果影响

实验在剂油比为1∶1,反应时间为5 min,3%乙醇胺(根据上述化学反应式,利用摩尔守恒原理,粗略估算出需要乙醇胺浓度量)的条件下,反应的温度选取 30、35、40、45、50、60、70 ℃进行反应萃取实验。如图1所示,随着反应温度的升高,原料油脱酸率先升高,35~45 ℃之间脱酸效果最佳,50 ℃后脱酸效果开始显著下降,其原因是因为30 ℃时反应温度较低,原料油粘度大,油水混合不均造成萃取反应不完全,而 50 ℃后原料油粘度下降速率加快,脱酸剂萃取效果下降。

图1 反应温度对脱酸率的影响Fig.1 The influence of reaction temperature on deacidification rate

2.2.2 反应时间对脱酸效果影响

取等体积的原料油与脱酸剂,上述反应温度中选取脱酸效果较好的40 ℃,单乙醇胺浓度为3%,对原料油进行脱酸反应实验并计算出不同时间(5、10、15、20、30 min)下反应的脱酸率。实验结果如图2所示,随着反应时间的增加,脱酸率逐渐升高,证明乙醇胺与环烷酸不断进行反应,20 min后反应趋于平缓,表明乙醇胺基本反应完全,由于该原料油为减二线馏分油,因此不同大小分子量环烷酸种类较多,因此脱酸率与理论估算的具有一定差异。

图2 反应时间对脱酸率的影响Fig.2 The influence of reaction time on deacidification rate

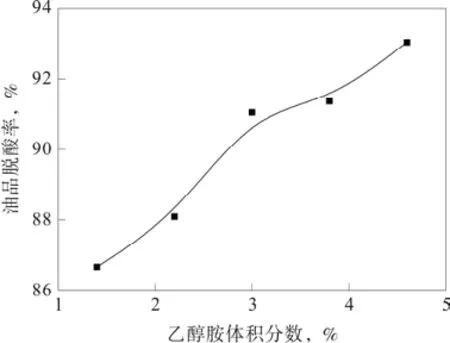

2.2.3 单乙醇胺浓度的影响

由于减二线馏分油含有大部分原油中的石油酸,环烷酸复杂多样,为进一步探究乙醇胺体积浓度对脱酸效果影响,根据上述实验在反应20 min,反应温度40 ℃,剂油比1∶1条件下进行实验,图3反映了不同浓度的脱酸趋势,浓度升高脱酸率随之升高,不过浓度超过 3%后脱酸率上升趋缓,说明大部分环烷酸被反应脱除,因此乙醇胺体积浓度3%时为最佳,并计算出乙醇胺的摩尔浓度。

图3 乙醇胺体积浓度对脱酸率的影响Fig.3 The influence of ethanolamine volume ratio on deacidification rate

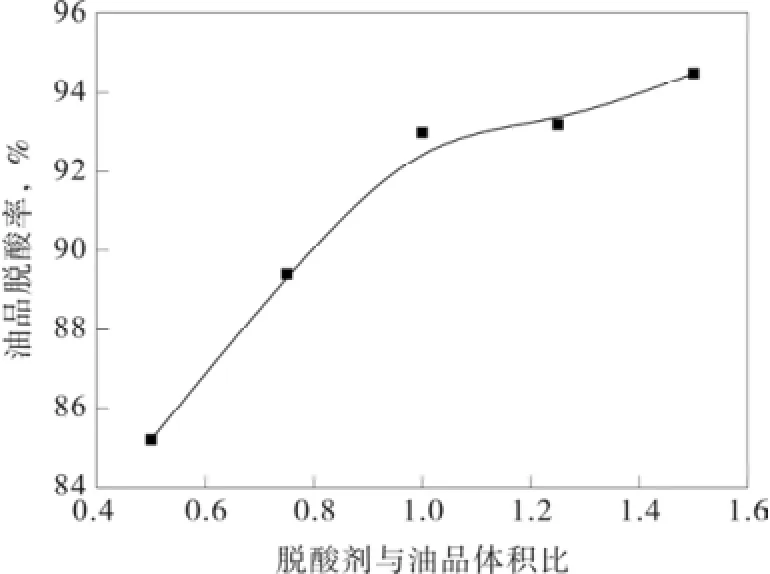

2.2.4 剂油比对脱酸效果影响

为减少脱酸剂用量,在最佳的反应温度和时间下(即反应温度40 ℃,反应时间为20 min),保证乙醇胺摩尔浓度不变,考察不同体积量的95%乙醇对原料油脱酸的影响,从图4中可以看出,剂油比越大,脱酸效果越好,这是因为乙醇对环烷酸具有一定的溶解性,剂油比大于1时,脱酸效果减慢,表明乙醇对环烷酸的萃取效果是一定的,因此并不是溶剂体积量越大,对于脱酸工艺越好,这样会造成溶剂消耗量大,浪费成本。所以剂油比选在0.8~1之间最佳。

图4 剂油比对脱酸率的影响Fig.4 The influence of volume ratio on deacidification rate

2.3 正交设计实验

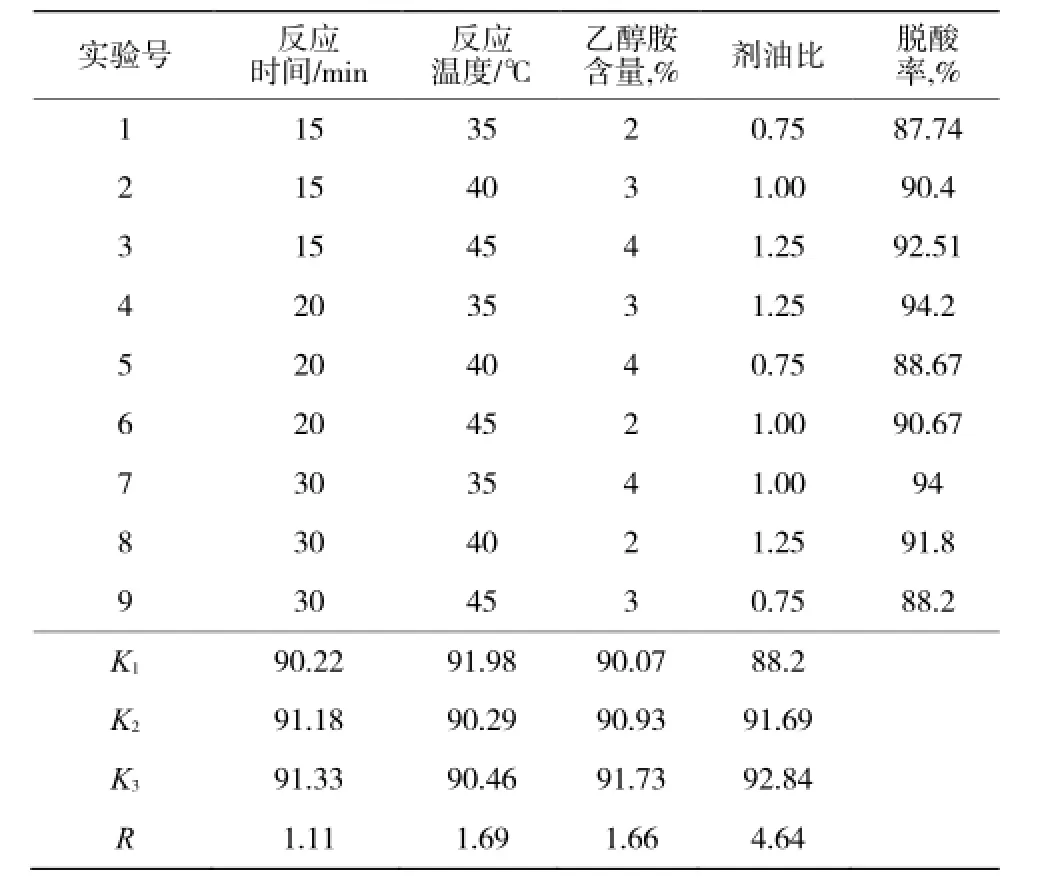

上述实验考察了单因素影响脱酸的最优条件,为了更高效率、快速的研究各因素条件交互间对原料油脱酸效果的影响,选取各因素中的脱酸效果较好三组条件,进行正交设计实验。实验结果如表2。

通过对各水平实验的脱酸率结果计算发现各因素对脱酸效果的影响程度依次是:剂油比>温度>乙醇胺含量>反应时间(本实验乙醇胺浓度跨度较小,因此影响程度较小),最佳的工艺条件是反应温度35 ℃,反应时间20 min,3%的乙醇胺浓度以及剂油比为1.25。但考虑到工业生产,减少溶剂用量,若以酸值低于0.5 mg KOH/g为目标,剂油比为0.5即可(其他因素为最优条件)。

表2 实验正交设计表Table 2 The experiment orthogonal design table

2.4 脱酸反应动力学研究

由公式(1)知该反应为二元反应,因此根据反应动力学定律,则有[3]:

而

因此,式中: rA— 反应速率;

k — 反应速率常数;

CA、CB— 分别为环烷酸的浓度和乙醇胺的浓度,mol/L;

A — 指前因子;

E — 活化能;

R — 气体摩尔常数;

T — 温度,K。

反应动力学研究实验中,保持CB(乙醇胺浓度)为定值,得到k´=kCB,所以即

式中:XA— 脱酸率;

t — 时间,min。

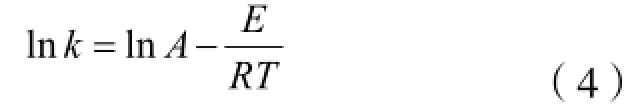

在不同温度下(40、50、60、70 ℃),随反应时间增加(5、7、10、15、20 min),对原料油进行脱酸反应实验。为减少乙醇萃取对乙醇胺与环烷酸反应的影响,选定的剂油比为0.5,乙醇胺浓度为3%(剂油比小于0.5情况下,相分离后误差较大,对结果有影响,因此选用0.5为最佳)。对不同温度下-ln(1-XA)与时间t的关系作图(图5)。

图5 不同温度下-ln(1-XA)与时间t的线性关系Fig.5 -ln(1-XA) vs. time at different temperatures

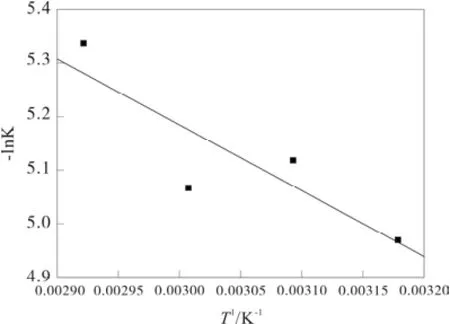

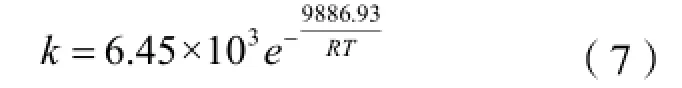

图中的线性方程为 y=-1189.19x+8.7726,截距b=8.7726=lnA,所以lnA=6.45×103L/(mol·min),斜率k=1189.19=E/R,所以活化能E=9886.93 kJ/mol。

图6 -lnk与T-1的线性关系图Fig.6 Relationship between lnk and T-1

有了以上数据后即可得到反应速率常数的表达式:

反应的速率方程为:

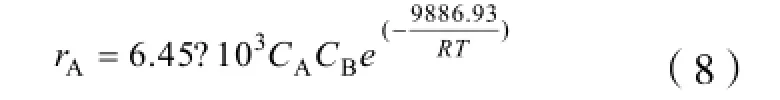

2.5 原料油脱酸前后性质比较

对脱酸后的原料油性质进行检测,脱酸前后对比如表3所示。脱酸实验后,原料油的密度、粘度均有一定的改变,原料油密度(20 ℃)由0.951 7 g/cm3降至0.936 2 g/cm3,运动粘度(40 ℃)由98.03 mm2/s降到95.43 mm2/s。这说明原料油中的环烷酸对于原料油的性质具有一定的影响,特别是对密度和粘度,脱酸后原料油质量提升,脱酸剂脱酸后通过加热蒸馏可回收再利用。

表3 原料油前后性质对比Table 3 Comparison of properties of oil before and after deacidification

3 结 论

利用醇胺法对原料油脱酸,通过对单因素影响研究,正交实验及反应动力学研究得到以下结论:

通过对比实验发现,选用乙醇胺作脱酸剂,脱酸效果最佳,相较于单醇萃取,溶剂需求量大大减少,等剂油比条件下,溶剂量减少72%;单因素考察发现,反应温度 40 ℃左右脱酸效果最佳,反应20 min时反应基本完全,乙醇胺体积浓度3%,剂油比为1时为最优条件;正交实验验证了各因素的影响程度:剂油比>温度>乙醇胺含量>反应时间,最佳工艺条件组合为反应温度35 ℃,反应时间20 min,3%的乙醇胺浓度以及剂油比为 1.25,脱酸率达到94.2%;对脱酸反应动力学研究,得到反应速率方程;环烷酸对原料油的运动粘度和密度有一定影响,脱酸后原料油质量提高。

[1]于曙艳, 马忠庭, 白生军, 张海兵. 从原油中脱除石油酸技术现状与研究进展[J]. 现代化工, 2006, 26(6): 25-29.

[2]颜曦明, 李晓鸥, 李东胜, 董国红. 润滑油馏分脱酸技术研究进展[J]. 化学与黏合, 2011, 33(2): 61-65.

[3]龙军, 毛安国, 田松柏, 候栓弟. 高酸原油直接催化脱酸裂化成套技术开发和工业应用[J]. 石油炼制与化工, 2011, 42(3): 1-6.

[4]唐晓东, 王萍萍, 汪芳, 等. 常二线馏分油纤维膜接触器脱酸技术的优化研究[J]. 石油炼制与化工, 2010, 41(4): 12-15.

[5]韩恒文, 段庆华. 高酸值润滑油基础油脱酸研究[J]. 石油炼制与化工, 2012, 43(12): 35-38.

[6]Riahiab S, Pourhosseinb P, Ganjali M R. Removal of Naphthenic Acids from Liquid Petroleum: Theoretical Study [J]. Petroleum Science and Technology, 2010, 28(1): 68-78.

[7]徐永强, 李林, 战风涛等. 用有机溶剂抽提直馏柴油中的环烷酸[J].石油大学学报(自然科学版), 1997, 21(5): 64-66.

[8]李瑞丽, 李波, 刘瑛. 萃取法脱除重油催化裂化柴油中的酸性组分[J]. 化工进展, 2014, 33(3): 568-572.

Study on Removing Naphthenic Acid From Naphthenic Base Distillate by Amine Alcohol Method

LI Jiang-hao1,2,DAI Yong-chuan1,WU Shi-kui2

(1. Liaoning Shihua University, Liaoning Fushun 113001,China;2. Guangdong University of Petrochemical Technology, Guangdong Maoming 525000,China)

To reduce the dosage of solvent,alcohol was used as extracting agent, at the same time a small amount of ethanolamine was added to remove naphthenic acid by extraction and reaction because the modest effect only by alcohol extracting and much solvent consumption. The experimental results show that under the same standards cases,solvent consumption decreases by 72% compared to extraction only by alcohol. And under the condition of reaction time 20 min, reaction temperature 35 ℃, 3% of the ethanolamine volume concentration and solvent to oil ratio at 1.25,the deacidification rate can reach to 94.2%.

Naphthenic acid; Ethanolamine; Deacidification; Consumption; Deacidification rate

TQ 231

A

1671-0460(2015)12-2759-04

中海石油湛江燃料石油公司委托项目,项目号:201500608。

2015-08-05

李江浩(1990-),男,辽宁阜新人,辽宁石油化工大学在读硕士,研究方向:重质油加工技术。E-mail:420480519@qq.com。

戴咏川,副教授,任职于辽宁石油化工大学。E-mail:ych_dasic@163.com。