平行四边形机构强度的分析

2015-10-26曾颖皓

曾颖皓

(北方工业大学,北京 100144)

平行四边形机构强度的分析

曾颖皓

(北方工业大学,北京100144)

旋挖钻机是一种适合在建筑基础工程中成孔作业的施工机械。近些年随着国内外桩基础施工建设的快速发展而被广泛使用。旋挖钻机可以满足在各种地质岩层中施工。但在结构上因其施工性质的影响,施工过程中会产生较大的震动,这对整机的结构强度提出了较高的要求。论文将介绍旋挖钻机的施工原理,对旋挖钻机的主要结构件平行四边形机构在施工过程中的受力做详细分析,为旋挖钻机的平行四边形机构设计提供理论依据。

旋挖钻机;平行四边形;平行四边形;强度;刚度

0 引言

旋挖钻机背景:桩工机械是一种专用性比较强的机械,产品品种比较多,以其主要产品而言虽然大都从仿制开始,但发展过程又各不相同。针对旋挖钻机而言随着成孔设备及工艺技术的不断发展和改进,钻孔灌注桩已广泛应用于基础工程领域。与普通的基础工程相比,目前国家的许多大型工程具有施工量大,持续时间长,对环保生态环境要求严格,工程进度快等特点。这些特点对基础工程施工技术提出了严格的要求,采用常规的施工技术很难满足这些要求,必须采用先进的施工设备和技术。在现浇钻孔灌注桩成孔施工技术中,旋挖钻机的设计、开发、制造和先进的机电一体化控制系统相结合,代表了现代工程机械的先进水平,旋挖钻机技术在施工中体现出了强大的优势,具有巨大的发展潜力,是今后基础施工机械与技术的发展方向。

1 平行四边形机构整体受力分析

本文将针对最大输出扭矩为150kN·m的旋挖钻机进行平行四边形机构的强度分析。旋挖钻机整体结构由底盘、平行四边形机构、桅杆总成、动力头、钻杆、钻具等部分组成。底盘采用履带式可展宽底盘;平行四边形机构联接底盘和桅杆总成,负责钻孔中心距地调节;桅杆总成上安装有加压装置负责对钻具提供加压力;动力头负责向钻具提供扭转力矩。该设备通过钻具取土完成桩孔施工。具体施工过程为在动力头及加压装置的作用下下放钻杆,同时钻具开始钻进作业,当钻具内装满土后用卷扬机将钻具提出,然后卸掉钻具内的土,再进行第二次钻进,如此反复操作直到桩孔完成。通过以上说明可知,影响旋挖钻机强度的最危险工况发生在卷扬提土的过程当中,因为在提土作业时钻机除了要克服钻杆、钻具及土体自重外,还要克服钻具与桩孔周边土体间的摩擦力和真空负压引起的阻力。因此以上各阻力之和对钻机起拔动作时会产生反作用力,而要想钻机正常稳定工作,平行四边形机构就必须能够承受这些载荷。另外在钻机进行加压动作时,地面会对钻机产生一个竖直向上的反作用力,同时钻机还将承受动力头旋转引起的反作用扭矩,平行四边形机构还必须能够承受这两个反力的作用。因此平行四边形机构的强度对旋挖钻机来讲具有重要的地位。

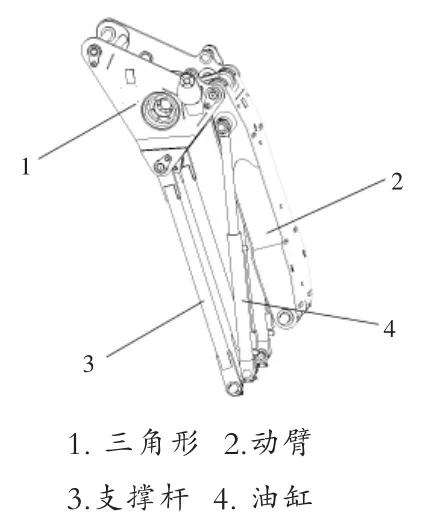

旋挖钻机的平行四边形机构如图1所示:由三角形、动臂、油缸和支撑杆组成,其中三角形、动臂、支撑杆之间由各铰接点连接,从而组成了平行四边形机构。平行四边形机构主要是满足施工工程之中对孔位的调整以及支撑桅杆的作用,通过油缸驱动对工作装置进行变幅运动。整个平行四边形机构在旋挖钻机产品当中具有非常重要的意义,如果一旦出现强度不足等问题钻机便会发生重大质量事故。本文是专门针对平行四边形机构的结构强度提出一种有限元分析方法。主要包括三角形、动臂、转盘轴、动臂短轴等关键部件进行强度分析。

图1 平行四边形结构图

平行四边形机构受力主要发生在钻机起拔钻具和钻进取土两个过程。由于整个平行四边形机构受力十分复杂,但借助于有限元分析软件将能非常直观地计算出受力情况,因此本文的计算是借助于ANSYS有限元软件完成的。主要模拟钻机在起拔和加压两种工况下平行四边形机构受力情况,进而对其进行强度分析。

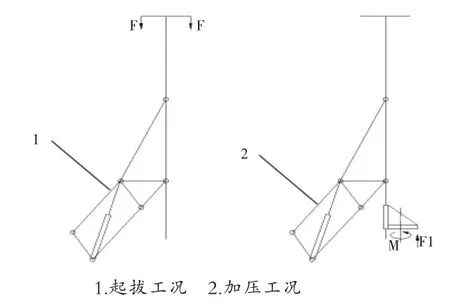

如图2所示为旋挖钻机起拔和加压工况下的受力简图;起拔工况中旋挖钻机在进行起拔动作即提土时桅杆受到来自钻杆、钻具、土体自重等的反作用力和主卷扬机的作用力被向下压,而平行四边形机构主要负责支撑桅杆的作用,此时平行四边形机构主要处在受压状态;加压工况中旋挖钻机加压钻进时受地面反支撑力F1作用,还受动力头转动时传递给结构件的反扭矩M作用。

首先对整个桅杆及平行四边形机构建立有限元模型,采用6面体网格划分方式对模型进行网格划分。按实际受力情况对钻机进行起拔、加压两种工况施加载荷。

已知:工作起拔力F= 160kN;最大加压力F1= 90kN,最大扭矩M=150kN·m

求解:根据以上施工时的受力分析,对平行四边形机构各部件进行求解。

图2 起拔工况、加压工况受力简图

图3 网格划分

2 三角形强度分析

已知:三角形焊接材料:Q345B,[σS]=345MPa。

(1)钻机起拔时:通过有限元求解,可得出此时最大应力发生在与桅杆联接轴套处,其数值为σ=170MPa,因此时三角形的最危险处的安全系数K=345/170=2.03,满足强度要求。

(2)钻机加压钻进时:通过有限元求解,可得出此时三角形所受最大应力值为92MPa,且该处为失真点,通过分析其最大应力不超过60MPa。

由上可知,该钻机受力最大发生在起拔工况时,最大应力为170MPa。发生点在侧板与轴套相连处,安全系数K=2.03,因此三角形在起拔及加压时均满足强度要求。

3 动臂强度分析

已知:动臂焊接材料:Q345B,[σS]=345MPa。

(1)钻机起拔时:通过有限元求解,可得出起拔时最大应力发生在上盖板的变截面处,分析该处存在应力集中现象,应力值为86.2MPa。如图4所示。

(2)钻机加压钻进时:通过有限元求解,同样可得出加压钻进时最大应力也发生在上盖板变截面处,其应力值为47.1MPa。

由以上计算得知,钻机起拔时动臂受力最大,最大应力为86.2MPa,发生在动臂上盖板变截面处。安全系数K=345/86=4.0,因此动臂强度满足要求。

图4 起拔时动臂应力云图

4 各联接轴强度分析

4.1桅杆油缸联接轴强度分析

已知:桅杆油缸轴材料为35CrMo,许用剪切应力[τ]=250MPa。由于该轴无论在加压还是起拔工况下均受剪切力作用,因此本文对其只做剪切应力分析。

根据有限元计算分析结果,当钻机起拔时,桅杆油缸联接轴受力最大,最大应力为20.7MPa。剪切安全系数K=250/20.7=12.1,因此该轴满足钻机强度要求。

4.2转盘轴强度分析

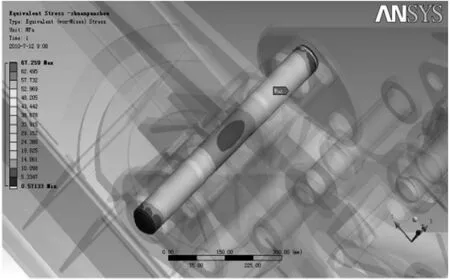

已知:转盘轴材料为35CrMo,许用剪切应力[τ]= 250MPa。由于该轴无论在加压还是起拔工况下均受剪切力作用,因此本文对其只做剪切应力分析,图5给出有限元分析应力云图。

根据有限元计算分析结果,当钻机起拔时,转盘轴受力最大,最大应力为67.2MPa。剪切安全系数K=250/ 67.2=3.7,因此该轴满足钻机强度要求。

图5 转盘轴强度应力云图

4.3动臂短轴强度分析

已知:动臂短轴材料为35CrMo,许用剪切应力[τ]=250MPa。由于该轴无论在加压还是起拔工况下均受剪切力作用,因此本文对其只做剪切应力分析。

根据有限元计算分析结果,当钻机起拔时,动臂短轴受力最大,最大应力为12.9MPa。剪切安全系数K= 250/12.9=19.3,因此该轴满足钻机强度要求。

4.4撑杆轴强度分析

已知:撑杆轴材料为35CrMo,许用剪切应力[τ]= 250MPa。由于该轴无论在加压还是起拔工况下均受剪切力作用,因此本文对其只做剪切应力分析。

根据有限元计算分析结果,当钻机起拔时,撑杆轴受力最大,最大应力为21.3MPa。剪切安全系数K=250/ 21.3=11.7,因此该轴满足钻机强度要求。

5 结论

根据以上分析,整体平行四边形机构结构受力均满足要求,其中三角形及动臂安全系数均在2以上;各联接轴安全系数均在10以上,虽然安全系数过大,但由于旋挖钻机的通用件标准要求,不再另外设计联接轴。本文中未对支撑杆进行强度计算是因为该支撑杆为其它机型略大的钻机所共用,强度自然满足该机型要求,同样因为通用件要求也不再进行额外的支撑杆设计。旋挖钻机的平行四边形机构使用寿命与工作地质环境、施工工法以及操作手的水平有很大关系。本文只是对平行四边形机构强度进行了理论分析,在设计时还应更多的结合施工经验对重要部件进行疲劳分析,以满足整机使用寿命要求。希望本文能对旋挖钻机产品设计者起到一点启发作用。

[1]黎中银,焦生杰,吴方晓.旋挖钻机与施工技术[M].人民交通出版社,2010.

[2]毕春长.旋挖钻机整机稳定性设计计算规范,Q/SY 012 023-2009.三一集团有限公司,2010.

[3]张朝晖.ANSYS12.0结构分析工程应用实例解析[M].机械工程出版社,2010.

TH122

A

10.3969/j.issn.1002-6673.2015.01.021

1002-6673(2015)01-059-03

2014-12-19

曾颖皓(1976-),男,湖南株洲人,北方工业大学在读工程硕士。主要研究方向:机械工程。