基于疲劳测试的叶片优化设计研究

2015-10-26乔玉军李成良丁惢

乔玉军,李成良,丁惢

(中材科技风电叶片股份有限公司,北京 100092)

基于疲劳测试的叶片优化设计研究

乔玉军,李成良,丁惢

(中材科技风电叶片股份有限公司,北京100092)

随着风电技术逐渐成熟,部件检测越来越受到业主和主机厂的重视。特别是风电叶片的设计验证,虽然检测手段多样,从材料测试到关键部件检测,但全尺寸静力测试与疲劳测试最终成为最为有效的检测手段。通过测试不仅可以验证设计的可靠性,确保叶片在20年的运行寿命中没有损伤,也可以获取局部应变等参数指导优化设计。特别是全尺寸疲劳测试[1],在为叶片批产提供依据的同时,分析测试过程中所记录的各项指标,分类归纳对比设计安全因子,得出叶片各项指标中的冗余度,针对冗余度进行优化设计,提高叶片可靠性,减少材料用量,降低成本。

全尺寸;疲劳测试;失效模式;优化设计

0 引言

在风电叶片的设计过程中,疲劳测试往往是叶片设计的最终检测环节。在满足规范要求的前提下进行疲劳测试大纲编写,指导加载并最终完成疲劳测试。通过测试,可以充分验证设计,发掘材料性能,以期降低重量进而降低成本。

1 叶片疲劳测试种类及规范

1.1关键截面疲劳测试

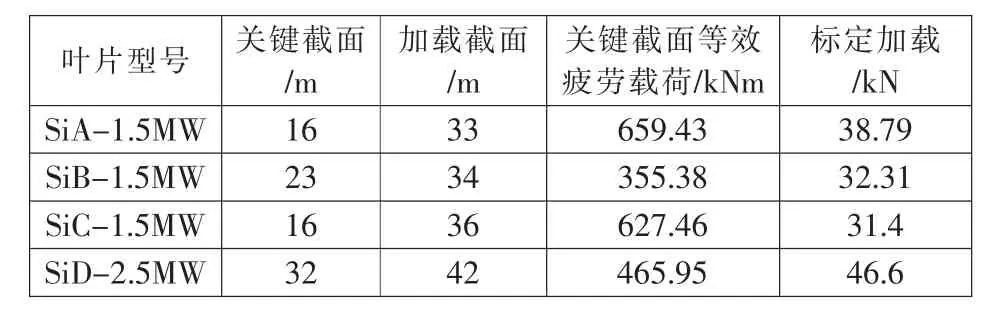

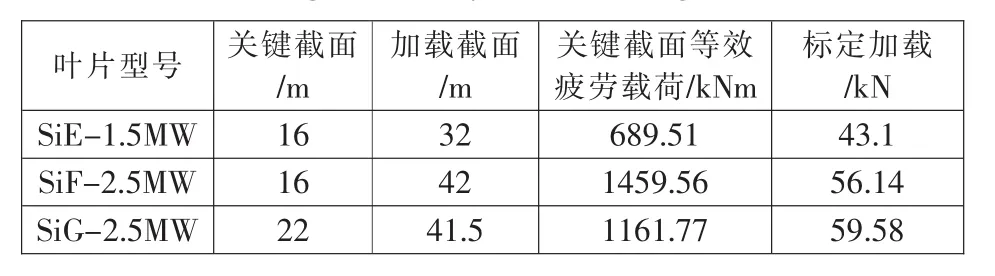

加载满足理论设计确定的安全因子较低的危险截面,如表1,表2所示。早期的疲劳测试均采用摇臂式激振系统,通过变频器控制电机转速来达到共振载荷。

表1 挥舞方向关键截面疲劳测试Tab.1 Flapwise key section fatigue test

表2 摆振方向关键截面疲劳测试Tab.2 Edgewise key section fatigue test

1.2全尺寸疲劳测试

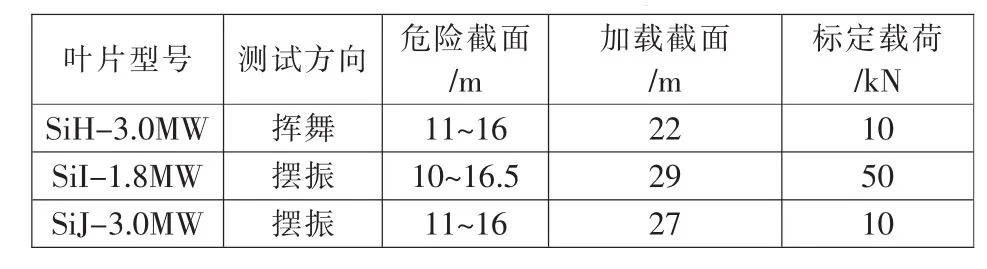

随着叶片逐渐向细长、轻量化方向发展,全尺寸疲劳测试,可以使整个叶片加载均满足理论设计要求,视具体叶片结构性能而定,在满足关键截面要求的前提下尽可能多的覆盖其他截面。表3中给出了接近全尺寸的疲劳测试,采用液压激振系统共振载荷可覆盖叶片80%区域。

表3 全尺寸疲劳测试Tab.3The full-scale fatigue test

1.3分段疲劳测试

在前期模拟加载时由于测试方法的缺陷等可能会遇到局部载荷无法满足设计要求,但其他位置载荷均已超出设计要求时,可待其他截面完成测试后折算未达标位置次数累计继续测试。

1.4部件疲劳测试

理想疲劳测试方案为:层合板测试(玻璃纤维、粘接胶)、部件测试(叶根、主梁、后缘梁、腹板、避雷系统)、全尺寸叶片测试。随着风电开发规模的增长与单机容量的增加,叶片将经受更大的挑战,业界对部件与全尺寸测试也逐渐有了新的认识。

1.5叶片疲劳测试规范

在测试过程中,往往会不同程度的出现叶片或测试系统的损伤。此时需要评估损伤程度与原因,反馈设计人员与测试人员并制定维修方案,维修结束后持续测试。对于叶片在疲劳试验中的失效判断,依据《IEC61400-23》中的第36和第37页中所述的标准来判断,疲劳测试中,可以允许一些非关键结构的破坏,如腹板小范围的开胶和蒙皮的分层,修补后,可以继续测试。但是测试过程中,破坏和分层的部位在测试期间不允许有扩大的情况出现。测试期间如果出现以下情况,应停止试验,分析原因[2]:①叶片刚度下降超过10%并不可恢复;②卸载后,叶片出现明显的永久形变;③叶片大部分截面出现局部失稳或破坏;④卸载后,叶片整体或关键结构发生破坏,并且不能再承担相应的功能。

2 叶片全尺寸疲劳测试实例

2.1疲劳测试准备

SiH为3.0MW,III类风区叶片[3],疲劳测试选取液压激振,较悬臂激振控制更为准确。应变片位置确定为监控关键截面。考虑到降低频率与减少能耗,截取6m叶尖与加装气动减阻装置[4]。测试过程中对频率、应变、位移等进行监控。如果监控参数超限,需要进行损伤诊断与维修。

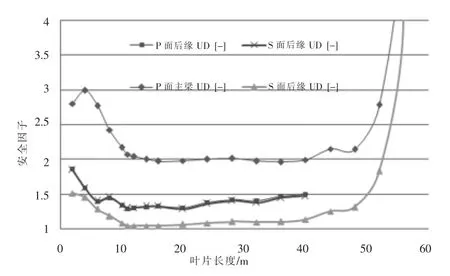

2.2理论设计危险截面

图2为叶片校核时沿叶片H玻纤UD和E玻纤UD材料的疲劳余量[5],在10m~24m的疲劳安全余量非常有限,因此在疲劳测试中此区域载荷需特别关注。其中计算模型与实际叶片有1%~2%的偏差,叶尖偏差略大达到2%~3%,因此加载时需考虑理论偏差。

图1 SiH叶片全尺寸疲劳测试Fig.1 The full-scale fatigue test of the Si59.5

图2 材料疲劳安全余量Fig.2 Material fatigue safety margin

2.3测试

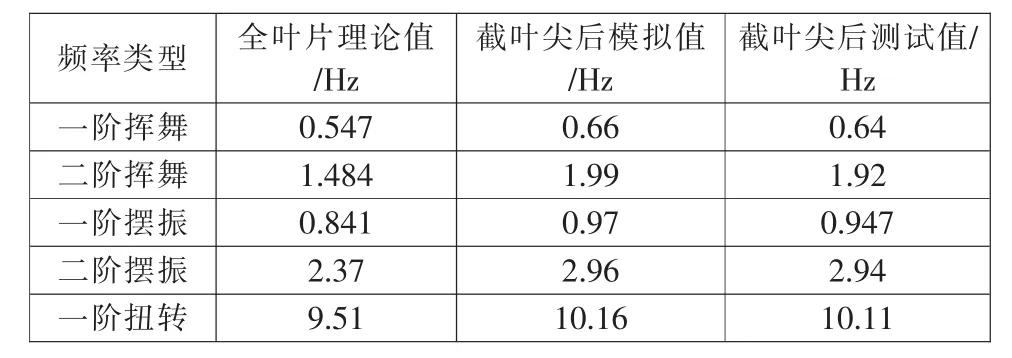

(1)叶片频率测试。挥舞摆振频率测试为常规测试方法。考虑到气弹稳定性问题,对于大叶片,要求进行扭转频率测试。在叶片扭转频率测试前,在激振位置叶片后缘垫木块,用锤进行敲击激振。测试结果见表1。

表1 频率测试结果Tab.1 The frequency test results

(2)叶片加载与应变片信号监控。在完成静力与动态标定后,正式开始循环测试,测试过程中,首先要保持各监控截面前后缘加载始终满足测试大纲要求[6]。如图3所示。

图3 循环测试时的前后缘观测位置载荷分布Fig.3 The load distribution at the LE and TE of the blade during the test

测试过程中,实时监控各应变变化情况,定时记录。如图4所示。如有异常触发停机,寻找异常信息来源并对叶片进行详细检查,如有损伤,需要及时维修并记录,待满足测试条件后持续测试直至完成整个测试。

图4 循环测试时的前后缘观测位置应变分布Fig.4 The strain distribution at the LE and TE of the blade during the test

3 基于叶片疲劳测试结果的优化设计

3.1疲劳测试结论分析

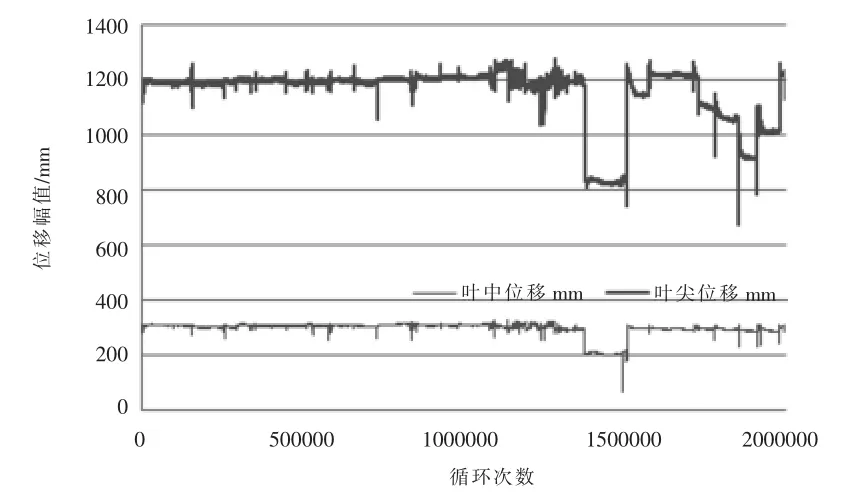

记录了整个200万次循环过程中的叶中、叶尖位移,关键截面的应变,螺栓应变等。图5为叶中、叶尖位移幅值记录。测试结束后,将各测试指标汇总如表2作为后续优化设计的依据。

图5 叶中、叶尖位移幅值Fig.5 Blade middle and tip displacement

表2 疲劳测试记录指标[7]Tab.2 The Record indicatorl during the test

3.2基于疲劳测试的叶片优化设计

分析测试过程中所记录的各项指标,分类归纳对比设计安全因子,得出叶片各项指标中的冗余度,如测试值大于理论值,定义冗余度>1,针对冗余度进行优化设计。

表3 基于疲劳测试冗余度的优化设计方案Tab.3 The optimized design based on the redundancy of the fatigue test

对于冗余优化设计,从材料与结构形式两个方面考虑。通过疲劳测试可以发现,主要承载部件主梁在经过前期的静力与疲劳测试后不会有损伤。通过持续的疲劳测试直至破坏,统计循环次数,可以折算出部件失效的冗余指数,这样就可以减少材料用量或通过进行严格的材料测试,在满足设计与测试要求的前提下进行材料替换,指导未来的优化设计。叶尖位置一段的安全余量普遍偏大,可对主梁进行随形,降低幅宽以减少材料用量,最终降低成本。在主梁蒙皮的主流结构形式下,进行局部的调整如钝尾缘,可以提高结构刚度,避免增加后缘小腹板,也可以降低投影面积,降低载荷。

4 结论

全尺寸疲劳测试,是验证叶片设计最为有效的手段之一,在测试过程中,不仅要确定考虑设计安全因子[5]的加载方案,也要确保测试监控的有效性。分析测试过程中所记录的各项指标,分类归纳对比设计安全因子,得出叶片各项指标中的冗余度,针对冗余度进行优化设计,减少材料用量。下一步,争取使基于疲劳测试的大叶片优化设计通过DNV GL认证,为我国叶片可以获得更多国际认可而努力。

[1]IEC 61400-23 International standard Edition 1.0,Wind turbines-Part 23:Full-scale structural testing of rotor blades,IEC,2014.

[2]IEC 61400-23 2001 WTG systems-Structural testing of blades,IEC,2001.

[3]SinomaC-3.0MW叶片技术参数20121122,SINOMA,2012-11-22.

[4]Sinoma DFatigue Test Plan WETC SGS,Document-ID:WETC-1308-032,2014.

[5]Design Verification Report T4-HF59,Jacob Roosma,T4-R305b-(C25-P50),2012.

[6]SinomaE疲劳测试载荷要求20140103.xlsx,SINOMA,2014-01-03.

[7]The SinomaF-004 blade records of maintenance process,Document-ID:Sinoma-2014-0402,2014.

The Blade Design Optimization Based on the Fatigue Test

QIAO Yu-Jun,LI Cheng-Liang,DING Suo

(Sinomatech Wind Power Blade Co.,Ltd.,Beijing 100092,China)

As the wind power technology is gradually mature,more and more attention has been payed about the parts testing by the owners and the wind turbine manufacturer.Especially for the rotor blade design verification,there are diversity test means about components from material to the key parts.But full-size static test and fatigue test finally become the most effective way.It can not only test and verify the reliability of design through the test to make sure that the blade is no injury during the running life of 20 years but also can guide the optimal design from the test parameters,for instance the local strain.While the full-scale fatigue test[1],at the same time,can provide the basis to the blade batch production and also can find the weak and redundancy of the design.Than the blade failure mode was concluded to guide the design optimization and the blade reliability will be improved.The material consumption can be reduced and the cost will be reduced in the last.

full-size;fatigue test;failure mode;the optimization design

TH122

A

10.3969/j.issn.1002-6673.2015.01.010

1002-6673(2015)01-029-03

2014-12-01

乔玉军(1982-),气动工程师。从事叶片设计。