不同制氢装置工艺冷凝液回收利用的对比分析

2015-10-25刘永辉

刘永辉

(中国石油广西石化公司,广西 钦州 535008)

某石化公司先后建有4×104Nm3·h-1和14×104Nm3·h-1两套制氢装置,分别采用国内和国外的专利技术,造气部分均采用烃类水蒸汽转化制氢,净化部分采用PSA 提纯工艺,生产纯度为99.9%的工业氢气。为了取得较高的转化率和防止转化催化剂积碳,反应系统中需要配入过量的水蒸汽,未反应的蒸汽在后续系统冷却成凝结水。合理回收利用系统中的凝结水不仅能降低装置能耗,而且可以减少酸性水排放,保护环境。此公司2 套制氢装置分别采用不同的工艺回收工艺冷凝液,4×104Nm3·h-1制氢装置采用汽提塔对凝结水处理后回收利用,14×104Nm3·h-1制氢装置则采用单独的除气器对凝结水进行处理,2 套装置处理后的凝结水均能满足装置生产的需求。

1 装置简介

为了平衡氢气管网,以及全厂首次开工的需要,某石化公司4×104Nm3·h-1制氢装置于2010 年与1000 万t 炼油工程共同建设开工。制氢装置由洛阳石化工程建设公司设计,采用典型的烃类水蒸汽法制氢,经变压吸附(PSA)提纯后得到纯度为99.9%的工业氢气,直接送至氢气管网。

14×104Nm3·h-1制氢装置为该公司含硫原油加工配套工程,是目前国内最大的单系列烃类蒸汽转化制氢装置。造气部分采用TECHNIP 公司的低能耗蒸汽转化制氢技术,净化部分采用UOP 公司的PSA 提纯工艺。TECHNIP 公司低能耗蒸汽转化制氢技术具有投资省﹑能耗低﹑操作可靠性﹑灵活性高等优点。UOP公司的PSA净化技术简化了装置流程,氢气回收率高达90%,产品氢气纯度高达99.9%。

2 套制氢装置工艺流程基本相同,都是由原料升压﹑原料精制脱硫﹑转化中变﹑中变气冷却﹑PSA提纯等部分组成,14×104Nm3·h-1制氢装置增加了预转化系统,且其换热流程﹑转化炉设计更加先进,能耗远远低于4×104Nm3·h-1制氢装置。

2 凝结水回收利用工艺对比

2.1 凝结水回收工艺对比

制氢装置的核心反应为转化反应,其基本原理是烷烃和水蒸汽在转化催化剂的作用下,产生氢气﹑一氧化碳﹑二氧化碳。为了增加烷烃的转化率用来产生更多的氢气,以及防止转化催化剂积碳,转化炉中配入的蒸汽量远远高于转化当量,多余的蒸汽除在变换反应器中继续参加反应外,尚有50%的蒸汽没有参与反应,这部分蒸汽在后续冷却系统中冷却成凝结水。此部分凝结水由于溶解了大量二氧化碳及部分系统中的杂质,不能直接作为装置用水被利用。合理利用此部分凝结水能大大降低装置加工能耗,因此是各设计单位研究的重点。

4×104Nm3·h-1制 氢 装 置 设 计 水 碳 比 为3.2~6.0,本装置通常控制在3.5~4.0,蒸汽用量远远超出转化中变所需量,未反应的蒸汽先后通过除氧水﹑除盐水﹑空气冷却器﹑循环水冷却,经多次冷却分液后分别在3 个分液罐中聚集,每个分液罐均设有独立的液位控制系统,冷却后的凝结水分别通过液位控制阀门进入汽提塔进行处理,其工艺流程及控制系统如图1 所示。

图1 4×104 Nm3·h-1 制氢装置凝结水回收流程

14×104Nm3·h-1制氢装置设计水碳比为2.95,虽比4×104Nm3·h-1制氢装置配汽量少,但是蒸汽用量也远远超出转化中变所需量。此装置设置单独的蒸汽发生系统,未反应的蒸汽先后通过饱和中压蒸汽﹑除氧水﹑除盐水﹑空气冷却器﹑循环水冷却,经多次冷却分液后分别在2 个分液罐中聚集,2 个分液罐采用一套液位控制系统,冷却后的凝结水分别通过液位控制阀门进入除气器进行处理,其工艺流程及控制系统如图2 所示。

对比2 套制氢装置的流程图可以看出,2 套制氢装置冷却系统大致相同,14×104Nm3·h-1制氢装置工艺凝结水回收流程及控制系统相对简单。

图2 14×104 Nm3·h-1 制氢装置凝结水回收流程

2.2 凝结水处理工艺对比

4×104Nm3·h-1制氢装置凝结水采用国内装置经典的汽提处理工艺,通过1.0 MPa 蒸汽经汽提塔除去水中溶解的二氧化碳以及其它易挥发的小分子化合物,经汽提后的凝结水再送至除氧器进行进一步处理,经过2 次处理的凝结水和界区来的除盐水混合,被预热后送至蒸汽发生器。经汽提后的凝结水如果达不到汽包用水的水质要求,则送至公司酸性水管网做进一步处理。因为此装置只有1 个蒸汽发生器,因此需时刻关注除氧水的各项指标,且存在外送蒸汽被污染的风险。一旦除氧水检验不合格将减少凝结水的用量,将部分凝结水送至公司酸性水管网处理,因此本装置只能回收利用部分凝结水。

14×104Nm3·h-1制氢装置独立设置1 套凝结水蒸汽发汽系统,凝结水通过系统产生的0.2MPa 蒸汽经过除气器除去水中溶解的二氧化碳及其它易挥发的小分子化合物,经过处理的凝结水和补充的除盐水混合,被预热后全部送至蒸汽发生器。此蒸汽发生器产生的蒸汽全部用于系统配汽使用,因此不存在污染外送蒸汽的风险,能充分保证外送蒸汽的质量,系统能全部将装置的凝结水回收利用。

对比2 套制氢装置,除了凝结水处理的工艺流程不同外,2 套装置的废汽回收利用流程也不相同。4×104Nm3·h-1制氢装置使用1.0MPa 蒸汽汽提,经汽提后的蒸汽现场排放至大气;14×104Nm3·h-1制氢装置则使用装置自产的0.2MPa 蒸汽除气,除气器所排蒸汽用于预热鼓风空气,然后排至污水系统。虽然两套装置凝结水处理的原理基本相同,都是利用蒸汽加热凝结水,但是加热蒸汽的回收利用不同,14×104Nm3·h-1制氢装置能充分利用废汽的余热,更加环保节能。

3 凝结水回收效果分析

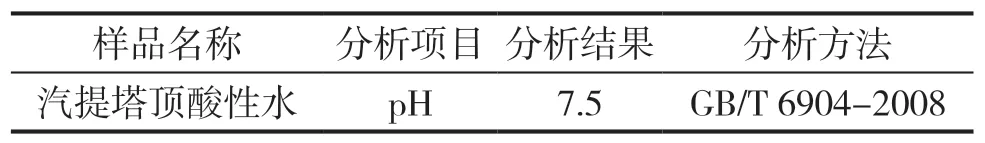

表1 是4×104Nm3·h-1制氢装置汽提塔酸性水分析,表2 是4×104Nm3·h-1制氢装置过热蒸汽分析。从表1 中可看出,4×104Nm3·h-1制氢装置凝结水经1.0MPa 蒸汽汽提处理后,其pH 值为7.5,基本接近中性,这证明经汽提后的凝结水已经完全除去了溶解在其中的酸性气体。从表2 的蒸汽分析结果可以看出,凝结水和除盐水混合后作为锅炉汽包的给水,其所产蒸汽品质完全符合工艺要求。装置长期运行过程中未发现由于蒸汽质量原因造成转化催化剂失活,这也充分说明了经此工艺处理流程处理的凝结水完全符合装置需求。

表1 4×104Nm3·h-1 制氢装置汽提塔酸性水分析

表2 4×10Nm·h制氢装置过热蒸汽分析

从表3 中的分析结果可看出,14×104Nm3·h-1制氢装置凝结水经0.2MPa 蒸汽处理后,其所分析的项目与除盐水相差无几,这充分说明了此处理流程的可行性。从表4 的蒸汽分析结果可以看出,凝结水和除盐水混合后作为锅炉汽包的给水,其所产蒸汽品质完全符合工艺要求。装置长期运行过程中未发现由于蒸汽质量原因造成转化催化剂失活,这也充分说明了经此工艺处理流程处理的凝结水完全符合装置需求。

表3 14×104Nm3·h-1 制氢装置处理后的酸性水分析

表4 14×104Nm3·h-1 制氢装置工艺蒸汽分析

4 结论

对比2 套制氢装置凝结水回收以及处理的工艺流程,4×104Nm3·h-1制氢装置中变气通过3 次分液回收系统中的凝结水,其凝结水采用国内经典的工艺蒸汽汽提处理工艺;14×104Nm3·h-1制氢装置中变气则通过2 次分液回收系统中的凝结水,其凝结水采用直接回收至除气器的处理工艺。2 套制氢装置虽然采用不同的处理工艺,但是其处理的凝结水均可满足锅炉汽包发汽的要求,其所产蒸汽完全符合工艺要求。由于2 套制氢装置回收流程及处理工艺的不同,14×104Nm3·h-1制氢装置充分利用废汽余热,更加环保节能。

[1] 郝树仁,董世达.烃类制氢转化技术[M].北京:石油工业出版社,2009:42-43.

[2] 季文中.10 万立方每小时天然气制氢工艺冷凝液的直接回用[J].广州化工,2012,40(5):147-148.

[3] 钟景涛,邹伟,宋自良.制氢装置工艺凝结水的利用现状[J].广东化工,2013,40(11):165-166.

[4] 钟景涛,陈丽娟,孟祥东.制氢装置工艺凝结水回收利用分析[J].炼油技术与工程,2013,43(9):5-8.

[5] 戴文松.制氢装置工艺凝结水汽提方案的探讨[J].炼油设计,1996,26(3):11-13.