云桂铁路云南段II标段红石岩隧道施工组织

2015-10-21李可军

李可军

摘要隧道工程欲实现安全快速的高产局面,科学合理高效的施工组织管理是最重要的环节。就新奥法施工而言,20世纪90年代以来,我国的隧道施工技术和装备并没有飞跃式的进步,但施工组织管理水平和国人的安全生产的意识却有了较大提高。红石岩隧道在经历了2011年的铁路建设大停工的情况下,通过合理的施工组织安排,保证了工期按时完成。

关键词:长大隧道,复杂地质,工期紧张,工装设备,施工组织

红石岩隧道全长14580m,设计分进口工区、1#横洞工区、斜井工区、2#横洞工区、出口工区五个工区组织施工。辅助坑道方案为“2个横洞+横洞间平导+1个斜井”平导位于线路左侧,全长9770m,5mx6m断面,无轨单车道运输。五个工区任务划分如下:

进口工区:承担正洞施工长度3305m;

1#横洞工区:1#横洞位于线路右侧,全长1253.8m,坡度-8‰,承担正洞施工长度2624m,平导3410m;

斜井工区:斜井位于线路左侧,全长1563m,综合坡度9.91%,承担正洞施工长度1867m,平导1730m;

2#横洞工区:2#横洞全长1460m,综合坡度-5‰,承担正洞施工长度3639m,平导4630m;

出口工区:承担正洞施工长度3145m。

包括施工准备工期,土建总工期48个月。由于经历了2011年的铁路大停工、复工、软岩变形、涌水突泥等不利影响,工期异常。在此情况下,我们采取了科学合理的施工组织,保证了工程按期完成。

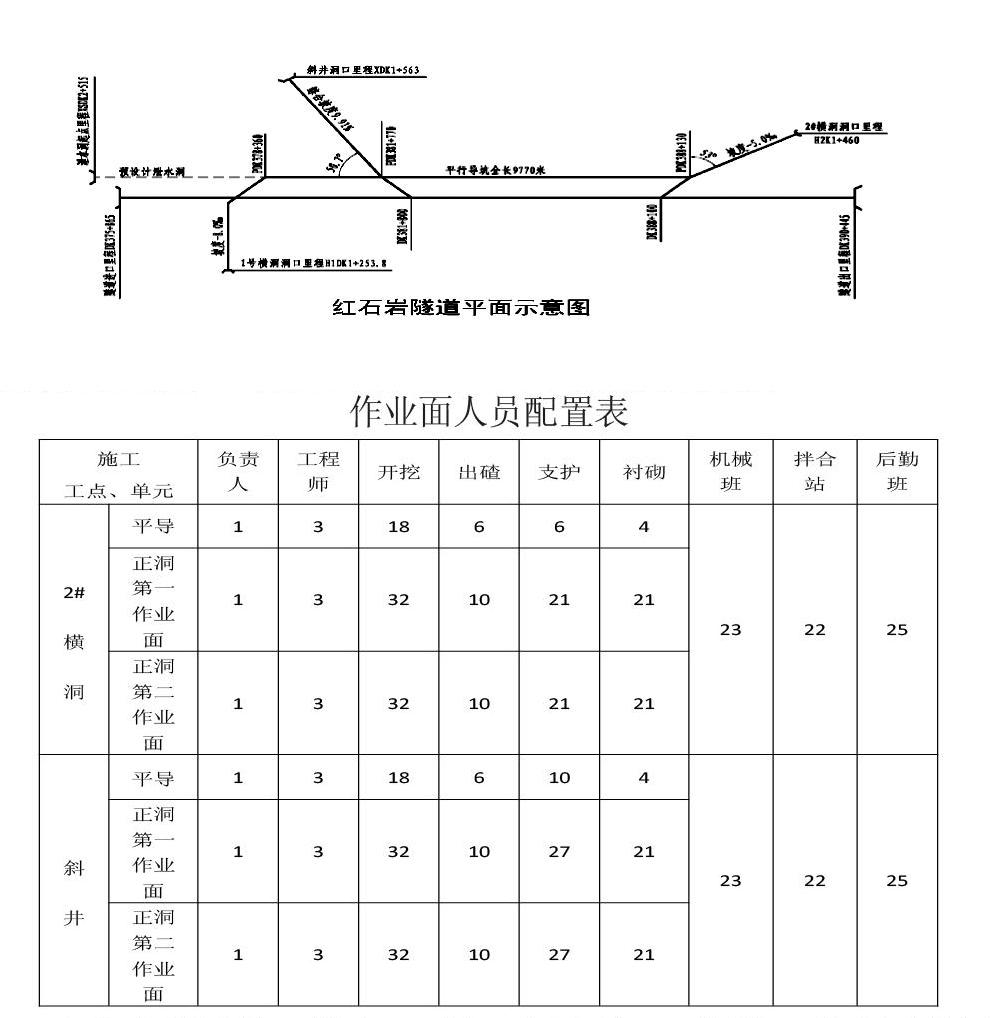

红石岩隧道平面示意见下图:

1 工程特点

1.1 临建工程量大、标准高、耗时长

隧道施工工点处于山谷中,根据建设单位要求,施工临时设施如宿舍、钢构件加工厂、混凝土拌合站等必须在按标准建设完成并验收合格后才能进行主体工程施工,这就直接导致施工场地等临时设施建设的挖填方量较大,耗时长,成本高,主体工程工期被挤压。

1.2 地质复杂,施工难度大

红石岩隧道位于云南省广南县境内,富宁至白腊寨区间,所在区域地质地貌为典型的卡斯特地貌,岩溶发育,暗河丛生、地质极其复杂:隧道穿越富宁断裂、龙国断裂、西洋街断裂四个断裂带、软弱泥岩挤压变形段和一个水平循环带,隧道测区地表调查发现16个大小不一的下降泉及暗河进出口,施工过程中揭示暗河及发生涌水突泥的可能性极大,给隧道的按期开通增添了很大的不确定因素。

1.3 通风排烟异常困难,交通运输干扰大

根据隧道工区划分和辅助坑道设置方案可以看出,隧道辅助坑道长度均超过1200m,最长通风距离达6100m,最小也超过3000m,风压损失大;且辅助坑道断面小,形成通风及交通瓶颈,横洞坡度为上坡,更使得通风排烟难上加难。另外,辅助坑道在施工高峰期将同时承担3个甚至更多作业面的出碴、进料任务,车流量大,斜井接近10%的上坡更使得交通运输组织雪上加霜。

2 施工组织要点

2.1 施工组织原则

根据隧道工程的规模、特点、施工工期和现场实际情况,在满足施工合同的前提下,配置经验丰富的项目管理人员和技术人员,配备先进的机械设备和专业化施工队伍,本着“精心组织、科学施工、附洞超前、快速均衡、优质高效、经济连续、保护环境、风险可控”的原则,优质高效地进行施工组织,力争在最短时间内实现稳产高产,全面兑现合同承诺。

2.2 关键线路辅助坑道开辟正洞作业面位置及数量选择

根据工区施工任务划分,2#横洞工区----斜井工区为本工程的关键线路,本文主要阐述关键线路的施工组织。

(1)2#横洞

原设计2#横洞1460m的横洞施工完毕后,拐入平导施工,平导施工至PDK387+300时开辟第一个正洞作业面施工正洞,同时继续施工平导至PDK386+010时开辟第二个正洞作业面,继续施工平导至PDK385+540时开辟第三个正洞作业面,继续施工平导至PDK383+950时开辟第四个正洞作业面,实现长隧短打。根据现场平导揭示的围岩情况和超前长度,及平导和正洞各围岩级别实际月进度完成情况,决定2#横洞只开辟2个正洞作业面,即横洞洞身施工完毕后直接在DK388+090即平导起点PDK388+130处直接挑顶进入正洞开辟第一个作业面,承担正洞4040m的施工任务;并计划在PDK384+050开辟第二个作业面,至贯通里程DK383+622处承担正洞428m施工任务。调整后的方案优点:①及早发挥第一个作业面的经济效应,增加产值,缓解资金压力。②减少通过平导施工正洞的长度,降低成本。③减少新开正洞作业面数量,可减少施工设备投入数量,降低施工成本。④避免多个作业面同时作业,降低施工干扰,改善洞内环境,提高作业效率。⑤有利于洞内通风方案的实施。⑥有利于提高施工效益。

(2)斜井

原设计斜井1563m的井身施工完毕后,直接在DK381+700处挑顶开辟一个作业面施工正洞,同时施工平导,在平导施工至PDK383+405处再开辟一个正洞作业面。由于斜井井身在施工过程中遇到软岩挤压变形,2013年3月井身施工完毕后,后方又发生长段落的初支挤压变形,2013年9月才处理完毕,工期被挤压16个月,又因斜井工区整个段落围岩均为泥岩,属软岩,施工过程中发生挤压变形的可能性较大,导致后续工程工期不可控。根据现场实际情况和工期要求,2013年3月后,主攻平导施工,争取尽量多地超前正洞,以便在工期告急时在平导新开辟作业面,以滿足工期要求。

2.3 队伍组织及作业面安排

项目施工实行项目部直接对施工班组的架子队管理模式,针对关键线路工点成立两个专业架子队,按时间段、施工顺序、工期要求,将各工点划分为不同的施工单元,每个施工单元负责从开挖到衬砌的所有工序作业,每个施工单元安排一个作业队伍,各配备1名施工负责人和技术负责人、3名质检员、安全员、监炮员,24小时轮班作业;工班作业人员按工序配置;设立独立的混凝土拌合站,对混凝土实行集中供应;成立专业机械班,负责大型机械设备的使用、维修保养,统一调度,配合各作业面的作业。下表为关键线路2#横洞和斜井施工高峰期的人员配置:

作业面人员配置表

施工

工点、单元 负责人 工程师 开挖 出碴 支护 衬砌 机械班 拌合站 后勤班

2#

横

洞 平导 1 3 18 6 6 4 23 22 25

正洞第一作业面 1 3 32 10 21 21

正洞第二作业面 1 3 32 10 21 21

斜

井 平导 1 3 18 6 10 4 23 22 25

正洞第一作业面 1 3 32 10 27 21

正洞第二作业面 1 3 32 10 27 21

为加快隧道施工进度,两个工区在施工正洞第一作业面的同时,应全力主攻平导,使平导尽可能多地超前正洞,尽早到达第二个正洞作业面,尽早发挥平导超前地质预报、泄水和开辟第二甚至第三作业面的作用。另外,为改善洞内通风环境,根据现场地表勘查,在PDK386+302和PDK386+278与正洞间的联络通道处增加连个通风竖井,竖井深128m、122m。两个工区各个作业面上场顺序和任务划分如下:

2#横洞工区

(1)平导:承担平导4630m,PDK388+130~PDK383+500段。施工至PDK384+050处时,可放慢平导施工速度,拐入正洞开辟正洞第二作业面,以减少施工干扰,减少设备投入,改善洞内环境,调高劳动生产率,降低成本。

(2)正洞第一作业面:承担正洞DK388+090~DK384+050段4040m施工任务。计划2015年9月30日贯通。根据剩余段落的地质情况和同样条件的月实际完成情况,可按期完成。

(3)正洞第二作业面:承担正洞DK384+050~DK383+622段428m施工任务。2015年2月10日由平导拐入正洞开辟第二作业面。根据剩余工作量和地质情况,2015年9月30日可按期完成。

斜井工区

(1)平导:承担PDK381+700~PDK383+500段1800m施工任务。施工至PDK383+100处时拐入正洞开辟第二个作业面。

(2)正洞第一作业面:承担正洞DK381+700~DK383+100段1400m的施工任务。截至2015年3月20日,已施工至DK382+292,剩余808m,2015年10月15日贯通,第一作业面的施工任务艰巨,根据围岩情况,可在是当时刻在DK382+292~DK383+100间增开第三作业面,满足工期要求。

(3)正洞第二作业面:承担DK383+100~DK383+622段522m施工任务。2015年4月1日拐入正洞施工,根据以往施工同类围岩的月成洞情况,2015年10月15日可实现贯通。

关键线路施工组织见下图:

2.4施工机械设备配置与组织调配

新奥法施工包括钻爆开挖、装运碴、初期支护、二次衬砌4个主要作业现和施工通风、测量与围岩量测3个辅助作业线,隧道施工机械配置及组织主要围绕这7条作业线展开。随着机械化配置程度的不断提高,在合理的机械配置下,机械设备的管、用、养、修也是实现隧道快速施工的关键。为此项目部在各工点设立了修理厂及配件库房,建立了相应的管理体系和保障措施,各种机械设备都指定专人管理,明确性能指标及操作要点,且上岗前必须进行安全培训,坚决杜绝违章操作,并对设备进行定期检修和保养,保证设备完好。

(1) 钻爆开挖

隧道工程地质条件,采用光面爆破,每个正洞作业面配置YT28凿岩机32台套,设备配置成本低,可满足工期要求。

(2) 装运碴

装碴和运输设备是隧道施工设备配置中的重中之重,配置合理与否直接影响工程进度。根据现场实际情况,每个关键线路配置6台ZL50C型侧卸式装载机,平导掌子面各配置一台WZ300型隧道挖装机,CAT320D型挖掘机3台,奔驰325型自卸车14台。实践证明该机械设备配置能够满足施工高峰期的要求。

(3) 初期支护

初期支护设计为C20\C25\C30的纤维喷射混凝土,一台或多台TK600型湿喷机进行作业。锚杆设计为砂浆锚杆和中空锚杆,根据围岩级别长度分为3m、3.5m、4m。采用凿岩机钻孔,人工安装,锚杆注浆机注浆。格栅钢架和型钢钢架采用多功能弯拱机制作,机械辅助人工安装。

(4) 二次衬砌

由于工期压力大,本隧道共投入6台全液压模板台车进行衬砌施工。可满足工期要求。

(5) 通风

隧道通风采用混合式通风方案,充分利用两个通风竖井,以改善通风环境,降低施工成本,提高施工效率。采用压入和抽出式相结合的方法,配置的主要通风设备有:75kwX4、185kwX2、55kwX2的轴流风机各1台,37kw射流风机7台,根据不同断面选用直径1.2m、1.5m的风管。

(6) 超前地质预报

本隧道采用综合超前地质报的方法,即:平导超前预报、TSP长距离探测、超前长探孔(≥30m)、超前炮孔及地质雷达、地质素描等多种方法结合应用,互相补充,相互验证,达到稳妥可靠,万无一失的目的。配置设备如下:进口C6钻机一台,TSP、地质雷达各一台。

(7) 测量和量测设备

为满足隧道施工放样和控制测量和围岩量测的多种需求,配置GPS全球定位仪1台,各工点配置莱卡全站仪1"和2"精度的各1台,另外配置了电子水准儀等常规测量设备,大大提高了隧道施工测量放样和监控量测的效率。

2.5工序安排及作业循环时间控制

隧道施工作业空间有限,各工序之间的干扰制约不可避免,只能有限度的平行或交叉作业。在隧道工序安排方面,采用平行搭接的作业方式。正洞主要采用台阶法,即首先上台阶开挖一段距离后(40~50m),安排上下台阶同时施工,同时钻眼、装药、放炮、通风后,下台阶出碴的同时,上台阶进行找顶、排危、初喷,并准备锚杆、钢架等;下台阶出碴完毕后,进行上台阶出碴,同时下台阶开始初期支护作业;上台阶出碴完毕后,开始立架、喷神混凝土等初支作业。上下台阶顺序出碴有利用洞内交通协调和对洞内空气的污染。

隧道从开挖到衬砌工序多,任何一道工序如不能按规定时间衔接,都会影响整个作业循环的时间,从而影响总工期。因而,建立高效快捷的调度指挥系统至关重要。项目部设总调度长一名,各工区设调度长一名,调度员若干。在洞口设置调度室,调度员跟班作业,无线信号引入洞内,值班调度长辅助协调施工及洞内进料、出碴运输,减少各工序之间相互干扰。在工序时间管理上,一方面按工序要求配置设备和人员,定人定岗,严格按工序作业时间表控制,奖惩严明;另一方面,洞内交接班严格落实“负交接”,即跟班作业的调度根据工序作业情况,提前1小时通知洞口调度室通知下一个作业班组进行交班准备,半小时前由接送车辆将班组人员送至作业面,做上班准备工作,准备交班。

2.6 通风组织

为解决长距离通风难题,改善洞内通风环境,根据现场地表勘查,在PDK386+302和PDK386+278与正洞间的联络通道处增加连个通风竖井,竖井深128m、122m。各工区阶段性通风组织方案如下:

2#横洞工区

(1)横洞段施工:横洞全长1460m,该阶段采用压入式通风,在距离洞口40m的位置设置55kwX2的轴流风机一台,向洞内掌子面送风,污风在内外压差作用下自行排出。

(2)正洞第一个作业面和平导同时施工至竖井阶段:

此阶段依然采用压入式通风,由于最长通风距离达到3300m,需采用压入式接力通风方案。具体布置如下:洞口设置185kwX2的轴流风机一台,在横洞与正洞和平导交叉的三叉口出设置一个铁皮制作的三通风管,管径1.5m,在三通的出风口位置即平导和正洞作业面方向各架设一台75kwX2的轴流风机,将洞口输送进口的新鲜空气接力送至作业面;同时在横洞与平导交叉口位置设置一台37KW的射流风机,以引导洞内污风通过横洞排出。

(3)正洞施工超过竖井位置、平导未到第二个作业面阶段

此时平导的通风距离已经超过3300m,现有通风设备已不能满足通风需求。此时正是充分发挥竖井作用的时候,具体布置如下:此时将横洞口和三叉口的风机全部拆掉,并将通风管拆除保管好,以备后用。将PDK386+302处竖井横通道两侧用红砖砌墙封闭,并预留1.5m直径的风口,在预留风口处分别安装一台185kw的轴流风机,利用竖井作为送风通道向分别向正洞和平导作业面输送新鲜空气,此时到第二个正洞作业的最长通风距离为2252m,完全可以满足要求。另外,洞内污风在经过另外一个竖井横通道时,利用洞内外的自然压差自行通过竖井通道排出。

(4)开辟第二个作业面后

开辟第二个作业面后,此时平导已停止施工(最理想的状态是平导已贯通),同时作业的只有两个正洞作业面。此时通风方案布置如下:第一个正洞作业面的最长通风距离为2252m,通风布置如(3)不变。第二个作业面采用压入式接力通风方案,即竖井处的185kw轴流风机不变,在第二个作业面的通道处增加75kwX2的接力风机,将竖井输送来的新鲜空气送入作业面;同时在通道处安装37kw的射流风机一台,将洞内污风通过平导引流至第二个竖井处排出,此时可在第二个竖井下井口处安装一台射流风机,加速污风排出速度。

斜井工区

(1)斜井井身施工:斜井全长1563m,该阶段采用压入式通风,在距离洞口40m的位置设置55kwX2的轴流风机一台,向洞内掌子面送风,污风在内外压差作用下自行排出。

(2)正洞第一个作业面和平导同时施工,但斜井平导与1#横洞平导未贯通前:

此阶段依然采用压入式通风,由于最长通风距离达到3000m,需采用压入式接力通风方案。具体布置如下:洞口设置185kwX2的轴流风机一台,在斜井与正洞和平导交叉的三叉口出设置一个铁皮制作的三通风管,管径1.5m,在三通的出风口位置即平导和正洞作业面方向各架设一台75kwX2的轴流风机,将洞口输送进口的新鲜空气接力送至作业面;同时在斜井与平导交叉口位置设置一台37KW的射流风机,将污风引流至洞外。

(3)1#横洞平导与斜井平导贯通后

此时采用巷道通风方案,即平导作为供风通道,斜井井身作为排风通道。具体布置如下:将斜井井口处的185kwX2风机拆除,移至平导小里程方向距交叉口300m的位置,此时要将风机拆解成两个独立的185kw的风机,独立并排安装,一台向平导作业面供风,一台向正洞作业面供风;在适当时机在平导和正洞掌子面后方各架设一台75kw的接力风机。为充分发挥斜井作为排风通道的作用,在斜井井底与平导交叉口处安装2台37kw的射流风机,引导洞内污风通过斜井井身排出。

(4)第二个作业面开辟后

此时第一个正洞作业面的通风方案不做改动。第二个作业面的通风方案:只需在第二个面的横通道口增设一台接力风机向正洞作业面送风,同时在平导布置两台射流风机引导污风排向斜井口即可。

实践证明,此方案可保证洞内良好的工作环境,满足施工要求。

2.7 施工排水

(1)2#横洞工区各个掌子面均为顺坡施工,自然引排即可

(2)斜井工区地质均为泥岩,隔水性好,水量很小,在斜井井身每隔500m设置集水坑,容量10m3,在井身两侧设置临时排水沟将水引排至集水坑,每个集水坑设置一个泵站,安装两台100m扬程的离心泵,由泵站接力将水排至洞外沉淀池。在每个泵站安装两台抽水机,一台工作,一台备用,以便一台出故障时另一台能够立即投入使用,同时备用机与排水管路相连,平时关闭闸阀,紧急时启动。

3 结束语

(1)山岭隧道的地形、地质、环境都较为复杂,洞口的选择和洞口平面布置及进洞方案的选择至关重要,对整个工程的影响是全过程的。合理的进洞位置、方案和洞口平面位置可以加快施工进度,降低施工成本。

(2)合理配置机械设备,最大化的实现机械化作业是实现隧道快速施工的重要保证。项目根据隧道断面大小、形状、施工条件、施工方案、工期要求、经济效益等要求,綜合考虑开挖支护、装运碴、衬砌、通风排水的选型配套,并加强设备的管用养修,大大提高了设备使用率和完好率。

(3)隧道施工工序繁多,在工序管理上,一是要努力缩短各工序的施工时间,二是要保证工序施工质量,三是各工序之间要实现“负交接”。

(4)长大隧道通风是影响施工进度的关键因素,只有保证洞内空气质量,才能为快速施工创造良好的环境,因此,施工中必须有完善的通风方案并加强管理,地形允许时,竖井是解决长大隧道通风最有效的方案。

(5)在“安全第一、生命大于一切”的大环境下,均衡生产才是隧道施工稳产高产持续生产的前提条件,这就要求资源配置必须均衡,包括人员设备与地质条件的匹配,工班与工班间施工能力的匹配。