环氧改性有机硅耐热涂料的配方研究

2015-10-21李霞王晓洁刘新东

李霞*,王晓洁,刘新东

(西安航天复合材料研究所,陕西 西安 710025)

环氧改性有机硅耐热涂料的配方研究

李霞*,王晓洁,刘新东

(西安航天复合材料研究所,陕西 西安710025)

以HG-43环氧改性有机硅树脂为基料,配以金属氧化物和硅酸盐类填料,制备了环氧改性有机硅耐热涂料。讨论了树脂含量以及空心玻璃微珠和阻燃剂的用量对涂料性能的影响,采用热失重分析、隔热性能和氧-乙炔烧蚀试验等方法对涂料的耐热性能进行了表征。结果表明,当HG-43环氧改性有机硅树脂用量为30%、空心玻璃微珠的用量为18%、复合阻燃剂用量为9%时,所制备的环氧改性有机硅耐热涂料的附着力2级,硬度4H,氧-乙炔线烧蚀率为0.278 mm/s,质量烧蚀率为0.075 8 g/s,具有良好的隔热性能。

耐热涂料;有机硅;环氧;改性;阻燃剂;空心玻璃微珠;热失重

耐高温涂料一般是指在200 °C以上漆膜不变色、不脱落,仍能保持适当的物理机械性能的涂料,是使被保护对象在高温环境中仍能正常发挥作用的特种功能性涂料[1]。耐高温涂料主要由成膜物、耐高温填料、溶剂和助剂等组成。有机硅涂料作为有机耐高温涂料的一支,目前已有不少研究。王国荣等[2]以6631改性有机硅树脂为成膜物,通过加入钛白粉、玻璃粉、陶瓷粉、云母粉、石棉粉及各种助剂制得可耐800 °C高温的有机硅涂料;崔宝印等[3]采用环氧改性有机硅树脂为成膜物,添加硅酸盐类填料,并使用651聚酰胺树脂作为固化剂,研制了可耐700 °C高温的涂料。本研究以环氧改性有机硅树脂为成膜物,低分子聚酰胺树脂为固化剂,通过改变树脂、填料及助剂的用量,研究了不同配方涂料的性能。

1 实验

1. 1原材料

环氧改性有机硅树脂HG-43,中昊晨光化工研究院有限公司;环氧改性有机硅树脂SH-023-7,枣阳四海化工有限公司;低分子650聚酰胺树脂、硅烷偶联剂、空心玻璃微珠、云母粉、钛白粉、复合型阻燃剂(包括氢氧化铝、十溴联苯醚和三氧化二锑)、消泡剂和防沉剂均为市售工业品,二甲苯为分析纯。

1. 2配方

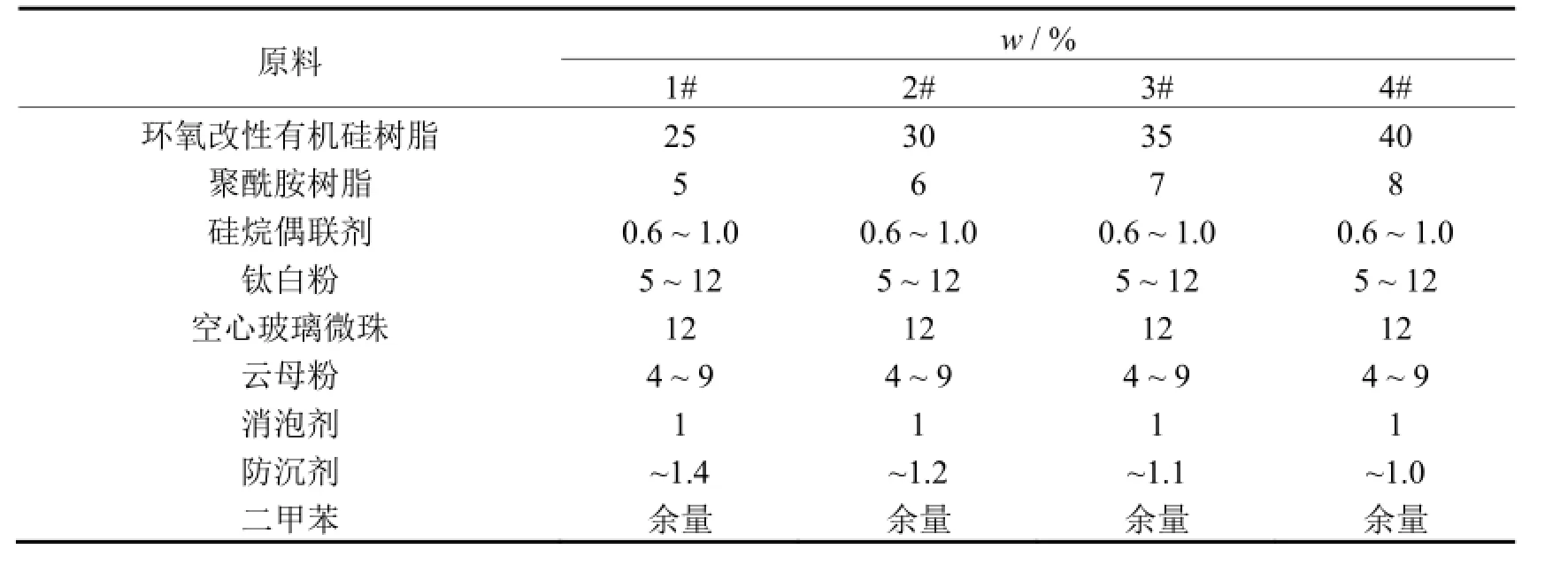

环氧改性有机硅树脂兼具环氧树脂和有机硅树脂的特性,固化性好,附着力强,耐热性优异[4]。空心玻璃微珠质轻、导热系数低,可降低涂层的密度和导热系数;钛白粉作为耐高温填料,可增加涂层的耐热性能;云母粉具有一定的耐温性,可减少涂层的开裂、粉化;复合型阻燃剂可有效抑制涂层燃烧。颜基比(即颜填料和成膜物的质量比)是影响涂料耐热性能、机械性能的重要因素,若颜基比过小,涂料中填料用量少,则涂料附着力好,但耐热性能没有明显提高;若颜基比过大,则涂料的耐高温性能有明显提高,但由于成膜物过少,甚至不能完全浸润填料,涂料的力学性能尤其是附着力较差,易导致脱落。因此,须选择合适的颜基比。笔者根据文献资料及经验,设计了涂料的基本配方,见表1。

表1 涂料基本配方Table 1 Basic coating formulations

1. 3主要仪器和设备

高速搅拌器JSF-550,上海沪粤明科学仪器有限公司;TG209F3热失重仪器、激光导热仪LFA427,德国耐驰公司;氧乙炔烧蚀设备和涂层隔热性能测定仪器,自制;万能材料试验机,江都市开源试验机械厂。

1. 4制样

按照涂料配方,称取一定质量的各组分,一边搅拌一边添加至环氧改性有机硅树脂中,最后在高速搅拌器上高速剪切,即制得涂料,倒入相应的模具中室温固化即可。

准备尺寸为100 mm × 100 mm × 4 mm的碳纤维复材板,板材表面用试剂清洗干净后,将涂料刷涂在复材板的一面,控制涂层厚度为1 mm,待其室温固化(27 °C × 3 d),用于涂料的隔热性能测试。

1. 5性能测试

(1) 热失重测试标准采用GB/T 27761-2011《热重分析仪失重和剩余量的试验方法》,测试设备为德国耐驰TG209F3热失重仪器,升温速率为10 K/min,记录试样从室温至900 °C温度范围内的质量变化情况。

(2) 涂层隔热性能测试方法:以马弗炉作为加热设备,炉口开有直径50 mm的小孔,在小孔处放置温度传感线,将线与测温仪器连接,可实时显示小孔温度。在表面涂覆有涂层的碳纤维复材板背面放置温度传感线,并用铝箔胶带固定,最后将板材有涂料的一面盖住炉口小孔,实时记录复材板背面温度随着时间的变化。

(3) 氧-乙炔烧蚀性能测试标准为GJB 323A-1996《烧蚀材料烧蚀试验方法》,试样直径30 mm、高10 mm。通过测量试样烧蚀前后的厚度和质量变化,分别除以烧蚀时间,即算得试样平均线烧蚀率和质量烧蚀率。

2 结果与讨论

2. 1环氧改性有机硅树脂的选择

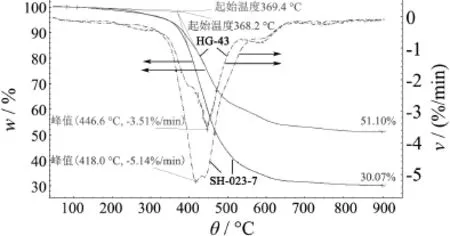

预先选用两种环氧改性有机硅树脂,牌号分别为HG-43和SH-023-7。这两种型号的环氧改性有机硅树脂的耐热温度均达到300 °C以上,且与基材的附着力强,力学性能亦较好。固化剂采用低分子聚酰胺树脂。两种树脂固化后的热失重曲线对比如图1。这两种环氧改性有机硅树脂均由环氧树脂与含活性基团的有机硅低聚物经化学改性而成,树脂HG-43中环氧树脂所占的比例相对于树脂SH-023-7要少,所以树脂HG-43的耐热性能应优于树脂SH-023-7。从图1也可看出,这两种环氧改性有机硅树脂固化后的起始分解温度基本相同,在370 °C附近。随着温度继续上升,树脂SH-023-7的失重率明显高于树脂HG-43。900 °C时,树脂SH-023-7的失重率是69.93%,树脂HG-43的失重率是48.9%。显然,树脂HG-43的耐热性要明显优于树脂SH-023-7。故本试验选用树脂HG-43作为成膜物。

图1 2种环氧改性有机硅树脂热失重曲线对比Figure 1 Comparison between thermogravimetric curves for two kinds of epoxy-modified organic silicone resins编者注:为了更好地辨别图1中的不同曲线,请见C1页的彩图。

2. 2不同配方涂料的性能研究

2. 2. 1不同树脂含量对涂层热失重性能的影响

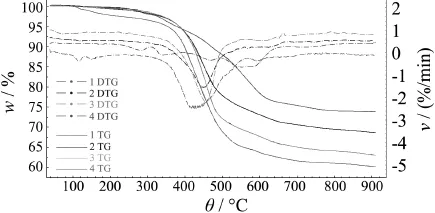

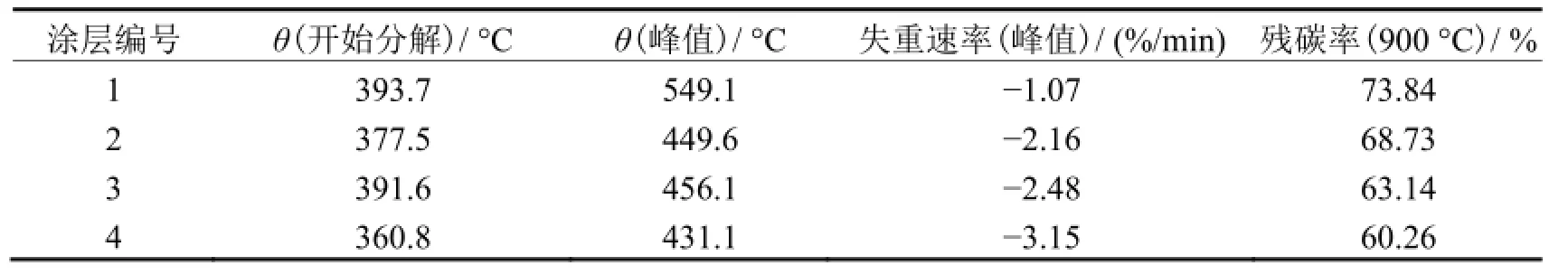

根据表1制备不同配方涂层,其热失重曲线见图2。由图2得到的各涂层起始分解温度、900 °C时的残碳率和峰值温度及失重速率见表2。

图2 各涂层热失重曲线Figure 2 Thermogravimetric curves for various coatings编者注:为了更好地辨别图2中的不同曲线,请见C1页的彩图。

表2 各涂层热失重试验结果Table 2 Thermogravimetric test results of various coatings

由图2、表2可知,随着树脂含量的增加,涂层的残炭率逐渐下降,起始分解温度虽然有一些波动,但总体上还是呈下降趋势。这是因为树脂在400 °C便发生较为激烈的分解,树脂含量愈高,则涂层高温下的残炭率愈低

2. 2. 2树脂含量对涂层附着力的影响

不同树脂含量的涂层与碳纤维复材板之间的附着力采用划格法测试,试验标准为 QJ 990.14-1986《涂层检验方法 涂层附着力检验方法》。测试结果如下:1#涂层与复材板的附着力为3级,2#、3#、4#涂层与复材板的附着力则均为2级。可见,1#涂层与复材板之间的附着力相对差一些。这是因为1#涂层里面环氧改性有机硅树脂的含量最低,为 25%,而涂层的粘附力主要取决于环氧改性有机硅树脂。通常环氧改性有机硅树脂的含量愈高,涂层的粘附力就愈强。若1#涂层处于高温环境下,则涂层与复材板的附着力还会下降,可能会发生翘曲、脱落现象。因此,1#涂层在高温下更容易发生脱落现象,不能对被保护物表面进行有效地热防护。

2. 2. 3树脂含量对涂层氧-乙炔烧蚀性能的影响

不同树脂含量的涂层氧-乙炔烧蚀测试结果如下:1#、2#、3#、4#涂层的质量烧蚀率依次为0.075 7、0.075 60.076 1和0.076 4 g/s,线烧蚀率依次为0.358、0.365、0.370和0.392 mm/s。1#、2#、3#、4#涂层的质量烧蚀率均在0.076 0 g/s附近,基本相同,但线烧蚀率有一定的差距,1#涂层的线烧蚀率最低,4#涂层的线烧蚀率最高。这说明树脂含量对涂层的抗氧-乙炔烧蚀性能有一定的影响。涂层中的树脂在400 °C条件下便会发生较为激烈的分解,首先是树脂中的侧基和取代基发生断裂,然后主链中─Si─O─键发生断裂。若树脂含量愈高,耐高温填料相对较少,则涂层中被烧蚀的树脂增多,涂层的耐烧蚀性能就会下降。

根据上述不同树脂含量涂层的热失重、附着力以及耐氧-乙炔烧蚀性能的综合比较,可见2#涂层的综合性能要优于1#、3#、4#涂层,其残炭率可达68.73%,与碳纤维复材板的附着力为2级,氧-乙炔线烧蚀率为0.365 mm/s,质量烧蚀率为0.075 6 g/s。故选用2#涂层配方作为基础配方。

2. 3涂料配方的改进

由前面的试验可知,2#涂层的综合性能较好。为进一步提高涂层的抗氧-乙炔烧蚀性能和隔热性能,可从以下方面考虑:(1)添加复合型阻燃剂(包括氢氧化铝、十溴联苯醚和三氧化二锑),抑制涂层燃烧,从而提高涂层的抗烧蚀性能;(2)增加空心玻璃微珠的用量,降低涂层的导热系数,减少传入内部的热量,从而提高隔热性能。因此,在2#配方的基础上,进行以下改进:将空心玻璃微珠的含量增加到18%,复合型阻燃剂用量为3%(称为5#配方)和9%(称为6#配方)。

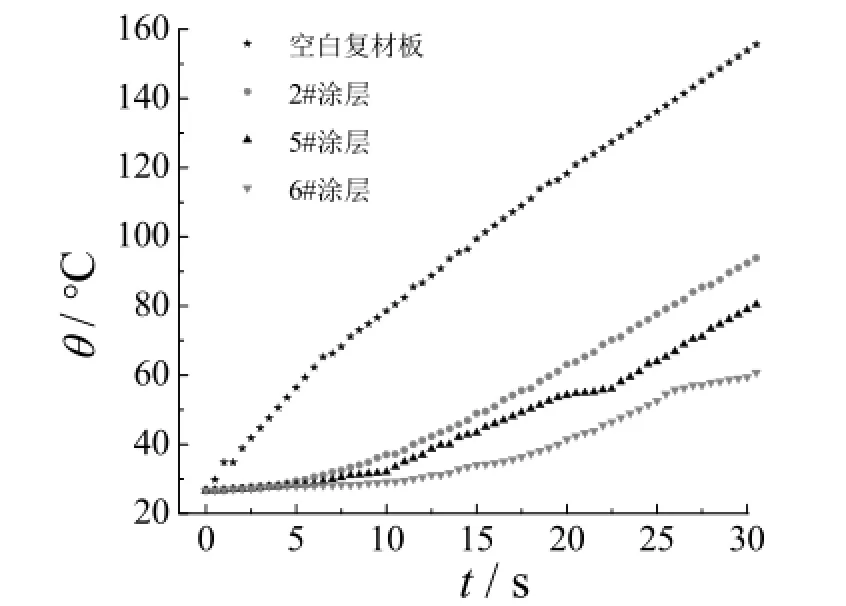

隔热性能测试时,炉口小孔处的温度为530 °C,保温30 min后,将复材板覆盖此小孔,通过仪器实时记录复材板背面温度随时间的变化,测试时间为30 s,时间间隔为0.5 s,则2#、5#、6#涂层的隔热性能测试结果见图3。

图3 隔热试验不同涂层的温度-时间曲线Figure 3 Temperature vs. time curves for different coatings in heat-insulation test

由图3可知,当复材板正面温度为530 °C时,空白复材板的背面温度快速升高,在30 s内由室温升至155 °C,而表面分别涂覆有2#、5#、6#涂层的复材板,其背面升温则较为缓慢,在同样的30 s时间内,涂覆有2#、5#、6#涂层的复材板其背面温度依次由室温升至93.8、80.4和60.8 °C,分别比空白复材板降低了61.2、74.6和94.2 °C。5#、6#涂层的隔热性能要优于2#涂层,且6#涂层的隔热性能最好。同时,表面涂覆有5#、6#涂层的复材板试验中的冒白烟现象要少于表面涂覆了2#涂层的试板。这说明涂料中的阻燃剂发挥了作用,抑制了涂料的燃烧。此外,增加空心玻璃微珠的用量,可进一步降低涂层的导热系数,从而增加涂层的隔热性能。由此可见,6#涂层的隔热性能最佳。

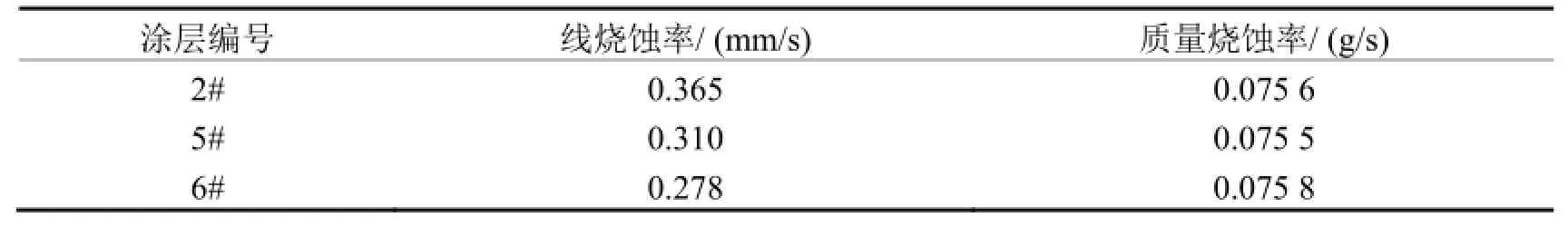

2#、5#、6#涂层的氧-乙炔烧蚀测试结果见表3。

表3 不同涂层的氧-乙炔烧蚀性能Table 3 Oxyacetylene ablation property of different coatings

由表 3可知,5#、6#涂层的质量烧蚀率相近,但是线烧蚀率却差异很大,6#涂层的抗烧蚀性能最好。5#、6#配方组成没变化,只是6#涂料中阻燃剂的用量是5#涂料的3倍。阻燃剂通过吸热、覆盖作用,抑制链反应,若干机理共同作用能够有效地阻止、延缓或终止火焰的传播,从而达到阻燃的作用。6#涂层和2#涂层相比较,涂层在高温燃气流的冲刷作用下,环氧改性有机硅树脂首先发生严重的分解,此时空心玻璃微珠可熔融,替代树脂,发生二次成膜。空心玻璃微珠的含量由12%提高到18%,可在一定程度上增加二次成膜物质,进一步阻隔高温燃气流的冲刷。6#涂层的抗氧-乙炔烧蚀性能、隔热性能均较 2#涂层有明显的提高,因此,以 6#配方制备环氧改性有机硅涂料。

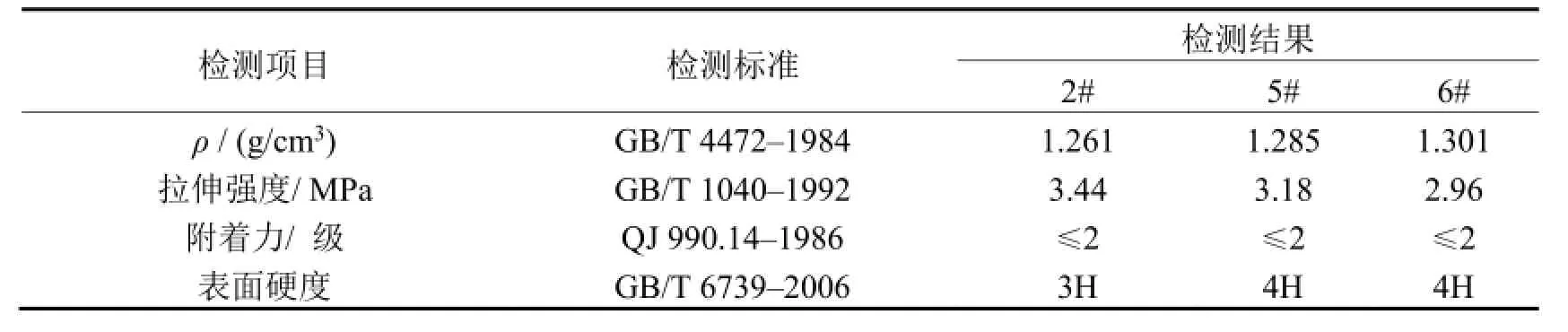

2. 4耐热涂层综合性能对比

2#、5#和6#环氧改性有机硅耐热涂层的其他性能测试结果见表4。2#、5#、6#涂层的密度均在1.3 g/cm3附近,拉伸强度依次下降,表面硬度由3H提高至4H。涂料中颜填料的成分增加,成膜物质相对减少,会导致涂层密度增加,拉伸强度下降,但会相应地提高涂层的表面硬度。涂层与基材的附着力均较好,能达到2级。

表4 不同涂层的综合性能Table 4 Comprehensive properties of different coatings

3 结论

(1) 在填料种类和用量一样的情况下,树脂基体的选用对涂层的性能有很大的影响。选用热失重率小的HG-43环氧改性有机硅树脂可明显提高涂层的热失重性能,尤其是高温下的残炭率。

(2) 涂料中树脂的含量对涂料的性能有较大的影响,当树脂的含量为30%时,涂层的综合性能最好。

(3) 增加空心玻璃微珠的用量可显著降低涂层的导热系数,减少热量向内部传播,从而提高涂层的隔热效果。当空心玻璃微珠的用量由12%提高到18%时,涂料的隔热性能有所提高。

(4) 添加阻燃剂可有效提高涂层的抗氧-乙炔烧蚀性能,当复合阻燃剂用量为9%时,涂层的抗氧-乙炔烧蚀性能最好,质量烧蚀率为0.075 8 g/s,线烧蚀率为0.278 mm/s,而且涂层与基材的附着力能达到2级,硬度达到4H。

[1] 周其凤, 范星河, 谢晓峰. 耐高温聚合物及其复合材料:合成、应用与进展[M]. 北京: 化学工业出版社, 2004.

[2] 王荣国, 李二明, 史崇明. W-800 °C有机硅耐高温涂料配方研究[J]. 河北化工, 2005, 28 (5): 51-52.

[3] 崔宝印, 李永, 周伟. 环氧改性有机硅氧烷高温隔热涂料研究[J]. 化工新型材料, 2014, 42 (6): 71-73.

[4] 何彦萱, 尚小琴, 汤敏妮, 等. 环氧改性有机硅耐高温树脂的合成与性能[J]. 电镀与涂饰, 2013, 32 (6): 62-64.

[ 编辑:韦凤仙 ]

Study on formulation of heat-resistant epoxy-modified silicone coating

// LI Xia*, WANG Xiao-jie, LIU Xin-dong

A heat-resistant epoxy-modified organic silicone coating was prepared with HG-43 epoxy-modified organic silicon resin as binder using metal oxides and silicate as fillers. The effects of the contents of resin, hollow glass bead, and flame retardant on performance of the coating were discussed. The heat resistance of the coating was characterized by thermogravimetric analysis, heat insulation property test, and oxyacetylene ablation test. The results indicated that the coating prepared with HG-43 epoxy-modified organic silicon resin 30%, hollow glass bead 18%, and composite flame retardant 9% has an adhesion strength of 2 grade, hardness of 4H, oxyacetylene oblation rate of 0.278 mm/s, and mass ablation rate of 0.075 8 g/s,showing good heat insulation property.

heat-resistant coating; organic silicon; epoxy; modification; flame retardant; hollow glass bead; thermogravimetry First-author's address: Xi'an Aerospace Composite Materials Research Institute, Xi'an 710025, China

TU545

A

1004 - 227X (2015) 10 - 0537 - 05

2014-11-18

;2015-01-08

李霞(1989-),江西南昌人,硕士,主要从事有机硅耐高温涂料的研究。

作者联系方式:(E-mail) lixia10000_1@163.com。