锆盐对金属表面硅烷膜耐蚀性能的影响

2015-05-22杨娜朱焱

杨娜,朱焱*

(武汉理工大学化学化工与生命科学学院,湖北 武汉 430070)

采用硅烷偶联剂处理金属基体是一种新兴的表面处理工艺,因其对金属的耐蚀性及与有机涂层的粘接性很好,引起了国内外学者的广泛关注。与已在工业上成熟应用的磷化工艺和铬酸盐钝化处理相比,金属表面硅烷化处理具有无毒、无污染、成本较低、适用面较广等优点,应用前景广阔[1-2]。

因为硅烷偶联剂KH-550 [(H5C2O)3Si─(CH2)3─NH2]结构中含有氨基,具有一定的耐蚀性能,所以本文选定在钢材表面制备硅烷膜,通过在水解体系中加入稀土盐硝酸锆[3],得到复合硅烷膜,研究了其表面性能及耐蚀性。考察了2 种不同的锆盐添加方式对复合硅烷膜的影响,并通过改变其添加量来制备该体系下最优的复合硅烷膜。

1 实验

1.1 原料

KH-550、氨水、无水乙醇、硝酸锆,分析纯,国药集团化学试剂公司;氯化钠,分析纯,天津市福晨化学试剂厂;去离子水,自制。

1.2 基材前处理

采用Q235 碳钢试片(50 mm × 20 mm × 1 mm)作基底材料。流程为:钢片打磨→去离子水冲洗→(25 ± 5) °C下石油醚超声清洗→去离子水漂洗→超声碱洗1→去离子水漂洗→超声碱洗2→去离子水漂洗→吹干。

1.3 硅烷水解液的制备

将KH-550、水、乙醇按体积比7∶20∶73 在40 kHz 下超声混合20 min[4],用氨水调整pH 为9 ~ 10,并在35 °C 下水解4 h。

1.4 膜层制备

1.4.1 不同加料方式下的膜层制备

方式A:(25 ± 5) °C 下,称取0.03 g 的硝酸锆用少许水(1 mL 左右)溶解后,加入硅烷水解液中,搅拌均匀,最终混合水解液中锆盐质量浓度为0.3 g/L。将钢片放入其中浸渍2 min,取出后在155 °C 的真空干燥箱中烘干固化60 min。

方式B:(25 ± 5) °C 下,称取0.03 g 的硝酸锆配制成0.3 g/L 的溶液,将钢片放入其中浸渍2 min 后取出,再在硅烷水解液中浸渍2 min,取出后于155 °C 的真空干燥箱中烘干固化60 min。

1.4.2 锆盐添加量不同时的膜层制备

称取0.01、0.02、0.03 和0.04 g 的硝酸锆,按方式A 制备成硝酸锆质量浓度依次为0.1、0.2、0.3 和0.4 g/L的混合水解液,浸入钢片并固化成膜。

1.5 膜层性能表征

1.5.1 耐蚀性

(1) 参照GB/T 5936–1986《轻工产品黑色金属化学保护层的测试方法 浸渍点滴法》进行硫酸铜点蚀试验。点蚀硫酸铜溶液组成是:0.5 mol/L CuSO4·5H2O 溶液40 mL,10% NaCl 溶液20 mL,0.1 mol/L 盐酸0.8 mL。用秒表记录其开始变色(变砖红色)的时间,在同一试片上不同位置测量5 次取平均值,即为耐点蚀时间。

(2) 采用华中科技大学CS300 型电化学工作站测试膜层在腐蚀介质中的极化曲线。参比电极为甘汞电极(SCE),辅助电极为铂黑电极,工作电极为1 cm × 1 cm 的碳钢表面膜层(非工作面以环氧树脂密封)。腐蚀介质为3.5%的NaCl 溶液,测试温度25 °C。极化曲线扫描电位-1.2 ~ -0.2 V,扫描速率10 mV/s。用电化学测试系统自带的软件拟合得到Tafel 斜率Ba和Bc(单位均为mV),并按式(1)拟合得到自腐蚀电流jcorr(单位为mA/cm2),用以简单比较膜层的耐蚀性[5]。

其中Rp为极化电阻,Ω·cm2。

1.5.2 微观结构及表面形态

采用日本电子株式会社生产的JSM-5610LV 型扫描电子显微镜(SEM)观察膜层表面形貌。

1.5.3 附着力

采用划格法[6],切割数为6,用3M 胶带,参考GB/T 9286–1998《色漆和清漆 漆膜的划格试验》进行测试。

2 结果与讨论

2.1 不同加料方式下的膜层对比

因为实验中发现直接在硅烷水解液中加入0.01 g 硝酸锆,即使其质量浓度仅为0.1 g/L,也不能完全溶解,所以按上述A、B 两种方式在硅烷水解体系中添加锆盐,以找到最佳加料方式。

B 种加料方式下固化的膜层表面呈白色,如图1 所示。而硫酸铜点蚀试验时,两组试片的点蚀位置相同,A、B 两种加料方式所得膜层点蚀时间见表1。由表1 可见,B 加料方式下所得膜层不同位置的耐蚀时间差别较大,再联系图1,说明B 方式所得膜层成膜不均匀,耐蚀性无法保证。图2 为A 种加料方式下制得的复合硅烷膜在25 kV 下放大10 000 倍的扫描电镜照片,可见复合硅烷膜表面均匀,且致密性较好,故耐蚀性好于B 方式所得膜层。因此选择按A 方式制备复合硅烷膜。

图1 A 和B 加料方式下所得膜层照片Figure 1 Photos of film obtained in feeding mode A and B

表1 不同加料方式下所得膜层硫酸铜点滴试验的耐蚀时间Table 1 Anti-corrosion time of films obtained by different feeding modes in copper sulfate dropping test

图2 复合膜扫描电镜照片Figure 2 SEM image of the composite film

2.2 不同锆盐质量浓度的水解体系所得膜层的耐蚀性检测

2.2.1 耐硫酸铜点蚀时间

水解体系中锆盐添加量不同时所制备的复合硅烷膜耐硫酸铜点蚀时间见表2。由表2 可知,添加锆盐的水解体系所得膜层的硫酸铜点蚀时间明显延长。且随其质量浓度增加,点蚀时间提高。当锆盐质量浓度为0.3 g/L 时,膜层的点蚀时间最长。当体系中锆盐的质量浓度为0.4 g/L 时,水解液中出现白色絮状沉淀,破坏了水解体系。故锆盐的最大质量浓度为0.3 g/L。

表2 不同锆盐添加量所得复合硅烷膜的硫酸铜点滴耐蚀时间Table 2 Anti-corrosion times of films obtained with different zirconium salt amounts in copper sulfate dropping test

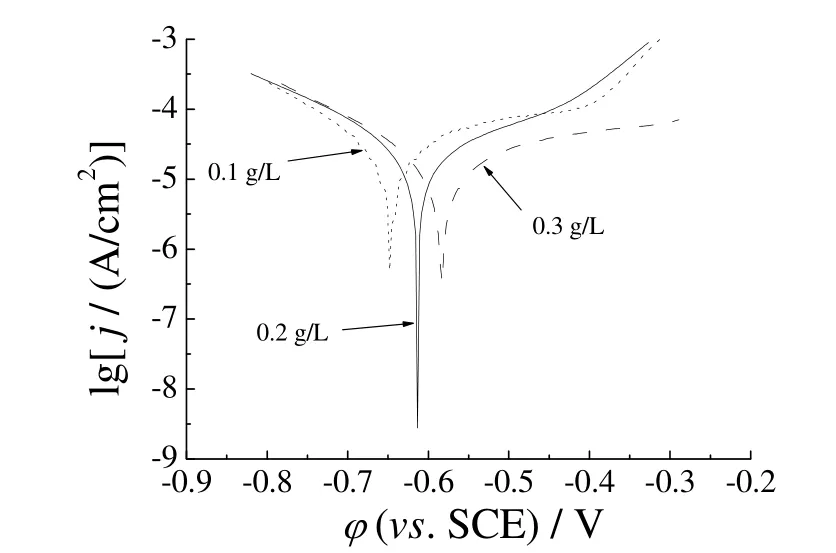

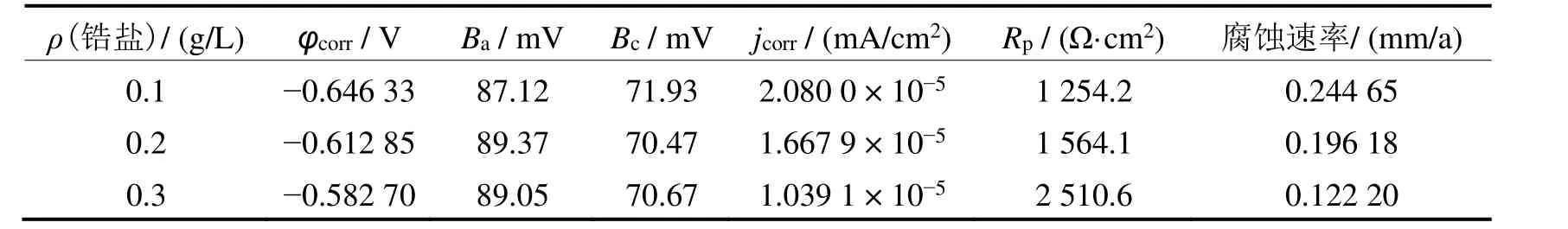

2.2.2 Tafel 极化曲线

Q235 碳钢片在锆盐质量浓度不同的水解体系中浸渍所制得的复合硅烷膜的Tafel 曲线和拟合的电化学参数分别如图3 和表3 所示。从结果可知,当水解体系中锆盐的质量浓度为0.2 g/L 时,复合硅烷膜的腐蚀电位为-612.85 mV,较质量浓度为0.1 g/L 时的腐蚀电位有所正移。当锆盐的质量浓度为0.3 g/L 时,腐蚀电位正移至-528.70 mV,腐蚀电流密度减至最小,为1.039 1× 10-5A/cm2,此时腐蚀速率为0.122 20 mm/a,明显比锆盐质量浓度为0.2 g/L 时低。

因此,随锆盐质量浓度增加,复合硅烷膜的自腐蚀电位逐渐正移,抑制了腐蚀,减缓了腐蚀过程,有效阻止了金属与腐蚀介质间的反应,保护了金属。在0.3 g/L 时复合硅烷膜的耐蚀性最好,印证了硫酸铜点蚀试验结果。

图3 锆盐不同添加量时复合硅烷膜在3.5% NaCl 溶液中的极化曲线Figure 3 Polarization curves for silane composite films obtained with different zirconium salt amounts in 3.5% NaCl solution

表3 锆盐不同添加量时复合膜的电化学腐蚀参数Table 3 Electrochemical corrosion parameters of composite films obtained with different zirconium salt amounts

2.3 附着力

图4 显示了膜层附着力的检测结果。对比发现检测前后的膜层无明显变化,膜层被粘掉的面积为0%,附着力等级为0 级(切割边缘完全平滑,无一格脱落)。可见添加锆盐对膜层的附着力没有明显影响。

图4 复合膜的附着力测试结果Figure 4 Adhesion testing results of composite films

3 结论

(1) 在硅烷水解体系[V(KH-550)∶V(水)∶V(乙醇) = 7∶20∶73]中添加锆盐,固化后膜层耐硫酸铜点蚀时间延长,提高了耐蚀性。锆盐的质量浓度为0.3 g/L 时所得复合硅烷膜的致密性及耐蚀性较好。

(2) 与将碳钢试片在锆盐溶液内浸渍后再放入水解体系浸渍(方式B)所得膜层相比,将锆盐用少量水溶解后直接加入水解体系混合均匀再浸渍碳钢试片(方式A)得到的复合硅烷膜具有良好的均匀性、致密性以及更好的耐蚀性。

(3) 锆盐的质量浓度达到0.4 g/L 时,会破坏水解体系的稳定性。

[1] 龚健民.金属表面硅烷膜的制备及耐蚀性能研究[D].合肥: 合肥工业大学, 2009: 1-6.

[2] 田婉洁.金属表面硅烷化处理的工艺研究[D].重庆: 重庆大学, 2011: 5-10.

[3] 杨玉昌, 王锋, 胡剑青, 等.冷轧钢表面硅锆复合膜的制备及其耐腐蚀性能[J].材料保护, 2013, 46 (3): 49-51.

[4] 王雪明, 李爱菊, 李国丽, 等.硅烷偶联剂在防腐涂层金属预处理中的应用研究[J].材料科学与工程学报, 2005, 23 (1): 146-150.

[5] 朱焱, 孔小雁, 黄锦涛.Q235 钢上中温化学镀镍磷合金工艺[J].电镀与涂饰, 2011, 30 (5): 21-24.

[6] 胡传炘, 宋幼慧.涂层技术原理及应用[M].北京: 化学工业出版社, 2000: 367-369.