EOQ模型在企业库存成本优化中的应用

2015-10-20赵英会

赵英会

(陕西理工学院 管理学院,陕西 汉中 723001)

0 引言

综观现有文献,能够立足于“供应链全局角度”出发描述供应链流程的所有方面的模型极为缺少。于广莹,杜少甫(2013)基于对供应链合作的基本含义分析,结合现有研究成果,将博弈论分析框架应用于企业供应链合作分析,并针对供应链合作网络中领导核心企业及一般合作企业的相互博弈,以及后者对于其退出或继续依赖策略选择的博弈分析。所以,本文从这个角度出发,针对当前中小制造企业的库存管理现状,结合当今的一些库存控制决策,探求影响企业库存成本的因素,找寻降低企业库存成本的方法。以汽车制造业中F公司为例进行了建模分析,通过EOQ模型的理论分析和汽车制造企业的案例研究,对影响经济订购批量的主要变量:需求量D、单位产品年存储成本H、一次订购货物的固定成本S,年缺货率k1,资金利息率k2等库存指标进行了定量分析,对中小制造企业降低库存成本提供可以参照的方法。

1 EOQ模型的建立

1.1 模型假设

经济订货批量模型(EOQ)是固定订货批量模型的一种,该模型适用于整批间隔进货、不允许缺货的存储问题,即某种物资单位时间的需求量为常数D,存储量以单位时间消耗数量D的速度逐渐下降,经过一段时间T后,存储量下降到零,此时开始定货并随即到货,库存量由零上升为最高库存量Q,然后开始下—个存储周期,形成多周期存储模型。经济批量是指能使一定时期存货的总成本达到最低点的进货数量。为建立经济批量的基本模型,对模型提出以下几点假设:

(1)需求已知、延续性、不变性;

(2)存货单位成本已知,且不变;

(3)不会出现缺货情况;

(4)交货周期为零;

(5)只对某一种产品分析,该产品独立需求且不可替代;

(6)采购价格和在订货成本不随着订货数量大小而变化;

(7)每次运货均为同一订单;

(8)采用(Q,R)策略,对库存进行连续性检查;

(9)需求是连续的,随机变化的,需求分布函数已知;

(10)供应过程中允许缺货,但会产生缺货成本;

(11)采购时无价格折扣,但有运输折扣;

(12)在产品存储过程中会产生现金利息成本;

(13)订购货物后不能瞬时到货,需要提前一段时间进行订购,订货提前期是固定不变的。

1.2 参数设置

D:企业对某一产品的年需求量。

Q:企业每次订购该产品的订购批量。

P:该产品的单位采购价格。

k1:该产品的计划缺货率。

S:一次订购费为S,且每次订购费都相等。

H:单位货物在仓库中保存一年的的储存成本。

K2:资金的年利息率。

b:单位产品的缺货成本。

n:企业每年订购该产品的次数。

f(Q):订购量为Q时的单位运输成本。

Q1:企业的库存年平均水平

L:订购提前期,用以减少缺货的发生。

1.3 公式推导

公式的推导按照以下思路进行:(1)确定一个存货周期的总成本;(2)把存货周期的总成本除以存货周期,得出单位时间总成本;(3)求得经济订单批量Q*,确订单位时间最小化的总成本TC。

企业年订购次数n的计算公式为:

企业年订购成本C1为:

企业年库存平均水平Q1为:

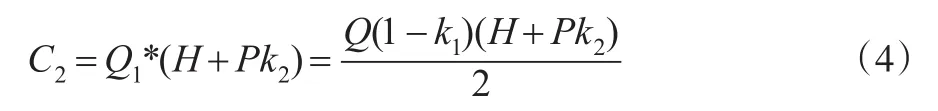

企业年库存存储成本C2为:

企业年原材料成本C3为:

企业年缺货成本C4为:

企业年运输成本C5为:

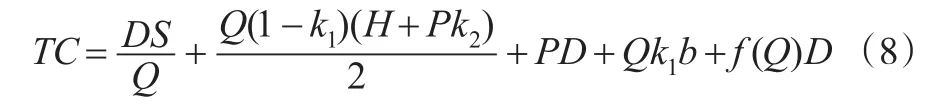

可得企业年总成本TC为:

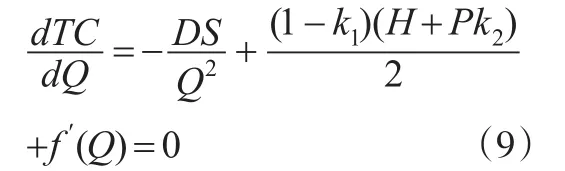

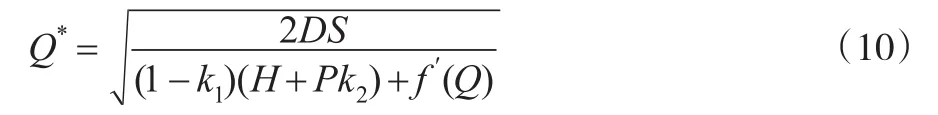

由以上公式可知,企业年订货量Q与存储成本C2、年运输成本C5呈正比,而与订购成本C1呈反比。企业需要在增加订货量所节约的订购成本和运输成本与增加库存量所提高的储存成本之间进行权衡,以求得两者的最佳组合。随着批量规模的增加,年总成本先下降后上升。也就是说订货批量存在一个最佳值,使总成本最小,订货批量大于或小于这个最佳值都会使总成本增大。最佳批量规模是使总成本最小的批量规模。根据式(8)对总成本求关于订货量Q的一阶导数,并使其为零,就可以得到最佳订货批量Q*。如下:

则最佳订货批量Q*为

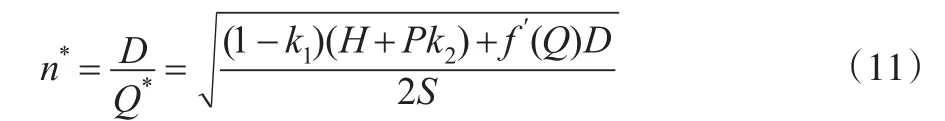

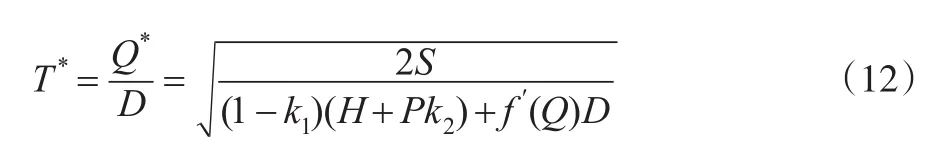

最佳订购次数n*为:

最佳订购周期T*为:

1.4 EOQ模型的扩展

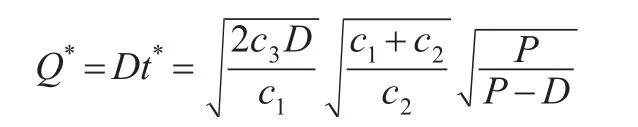

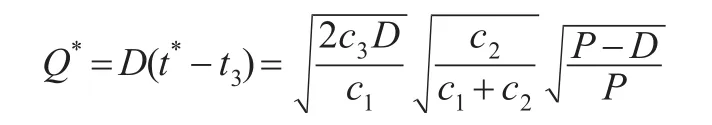

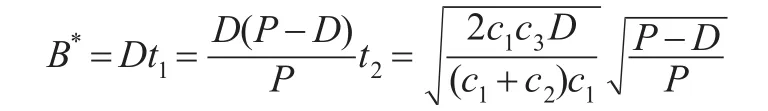

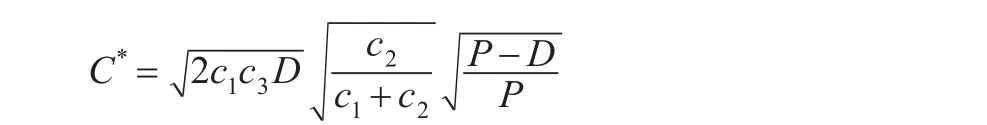

对于EDQ模型,可根据使用条件的不同进行适当的推广和扩展。如在允许缺货、逐步均匀到货、缺货要补的模型中,

在[0,t]时间内的平均总费用为

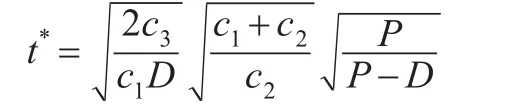

最佳订货周期

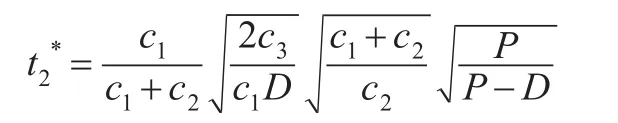

最佳缺货时间为

最佳定货批量为

最大存贮量为

最大缺货量为

最小平均总费用为

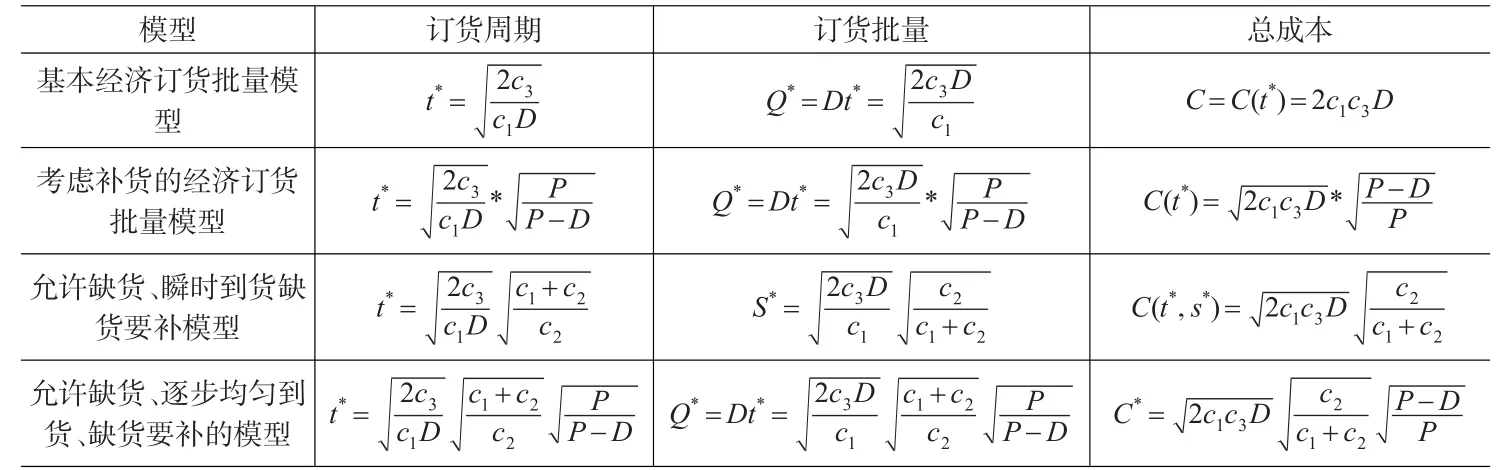

类似的,对于基本经济订货批量模型、考虑补货的经济订货批量模型、允许缺货、瞬时到货缺货要补模型、允许缺货、逐步均匀到货、缺货要补的模型,有关结论见表1。

表1 不同条件下的订货方案

2 EOQ模型的应用案例

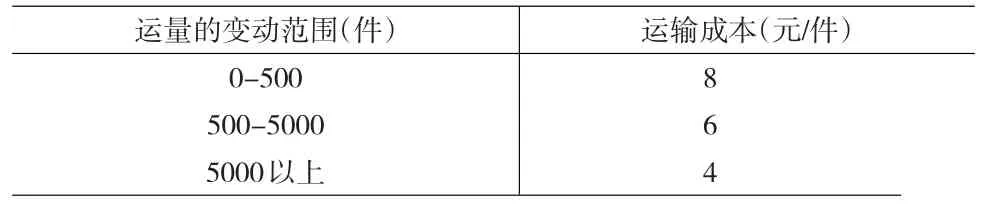

F公司因生产需要,必须订购一批A零件,根据以往的需求量,发现公司对A零件的年需求服从表2,零件A的采购单价为20元,每次订购A零件的固定成本为500元,每单位A零件在仓库中保存一年的成本为5元,资金的年利息率为15%。企业每次订购A零件的批量为500件,计划的缺货率为3%,缺货成本为10元,采购提前期固定为2周。公司一直都与G运输公司合作合作。G公司给出的运输价格表如表2所示。

表2 G公司的运输价目表

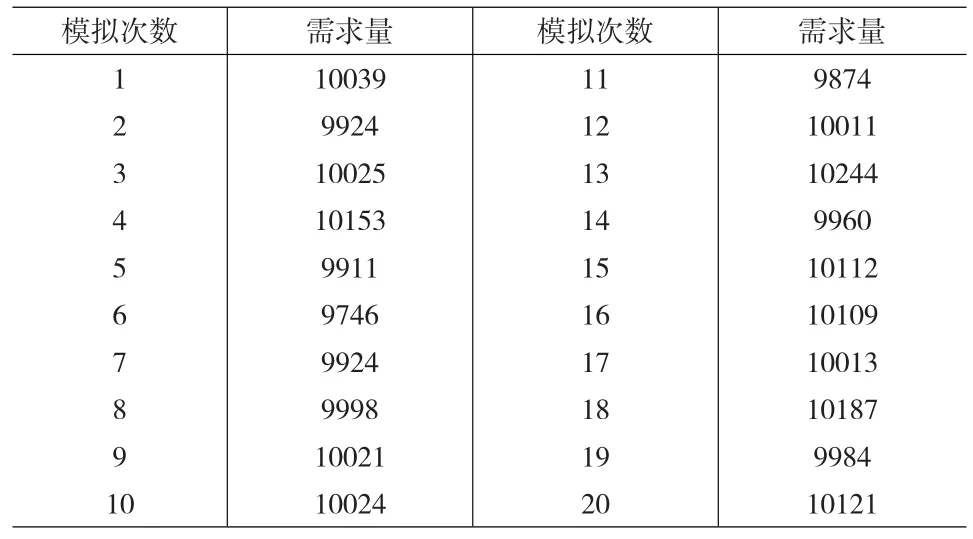

表3 公司对A零件的年需求

根据表3可得需求平均值为10019,与10000相差不大。下面的计算中我们用10000作为F公司的年需求量。

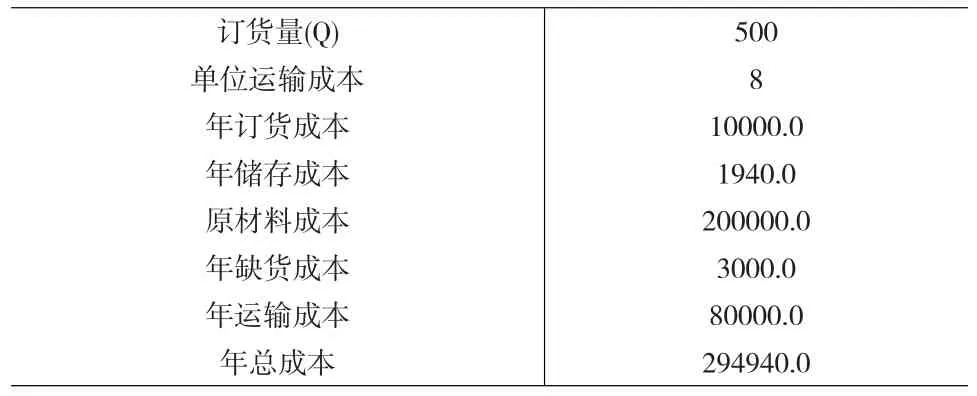

假设每次订购量为500,则根据Excel元素按结果可知各个成本,如下表4。

表4 订货量为500时各成本大小

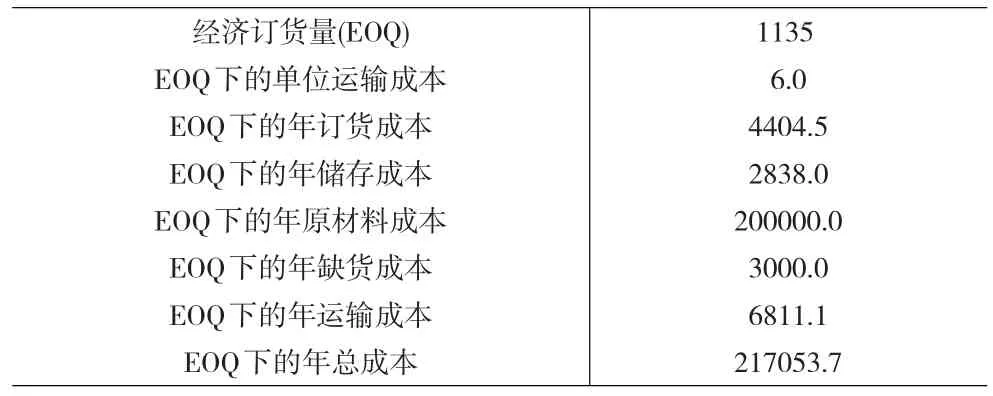

而在经济订购批量条件下,各成本分别如下表5所示。

表5 经济订购批量下各成本大小

最佳订购周期T*=0.11年=41天

根据表3和4,可以计算出在EOQ下企业年总成本节约了77886.3元,

根据得出的结果,运用模拟运算表得出各成本随订购量的变化值,如表6所示。

从表6我们可以看到,年订购成本随订货量的增加而增加;年库存成本随订货量的增加而减少;年总成本则是先减少后增加,年运输成本随订购量的增加而减小。年原材料成本及年缺货成本的大小与订购批量的大小无关。同时在订购量Q在1100~1200的范围内,存在一个拐点。这一点也可以从对年总成本求导的数值中看出。在1100~1200的范围内,存在一个订购量使年总成本求导的值为零。而根据一阶导数的性质我们可以知道,这一点是年总成本的最小值点。

表6 各成本随订购量的变化值

在EOQ模型公式中,涉及到的主要变量有需求量D、单位产品年存储成本H、一次订购货物的固定成本S,年缺货率k1,资金利息率k2。下面通过excel表格来分析一下各个变量对经济订货批量及总成本的影响。在保持其他因素不变的情况下,分别对D、H、S、k1、k2进行增加或减少10%~50%,查看经济订货批量的变化。

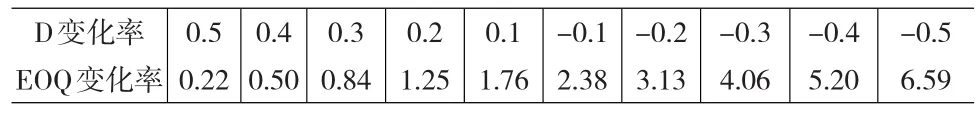

表7 需求变化敏感性分析

从表7看到,需求增量从0.1到0.5,变化了40%,而经济订购批量从0.22变到1.76,变化了1.54。同时我们可以看到随着需求量的减少,EOQ变化幅度增加,这说明需求量的变化对EOQ计算影响较大。同时也可以说明需求量越大,对需求预测的误差可以忽略不计,对获取最佳订货批量的值影响也较小。需求的变化率与EOQ的变化率成反比,产生这种现象的原因可能是因为本文中研究的经济订货批量模型中引入了其他因素,改变了经典经济订货批量模型中需求变化率与EOQ变化率成正比的趋势。

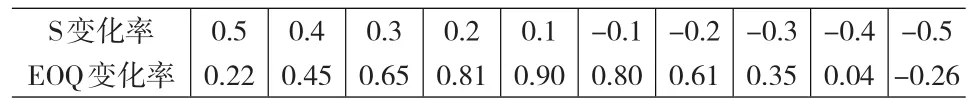

表8 订购费用变化敏感性分析

根据表8,可以发现EOQ的变化幅度随订购费用的变化不大,因此订购费用的变化对最佳订购批量的影响不大。

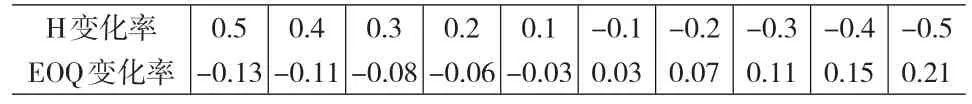

表9 库存持有成本变化敏感性分析

从表9可以看到可以看到单位库存存储成本的增减与EOQ的增减刚好相反。即当单位库存存储成本增加时,最佳订购批量反而减少;反之亦然。并且库存持有成本的变化对EOQ的影响不大,因为随着库存持有成本变化率的改变,EOQ的变化幅度相对较小。

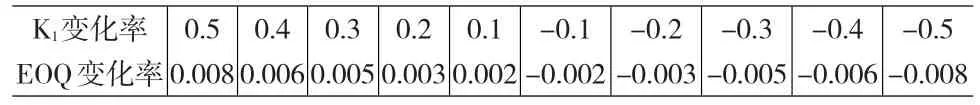

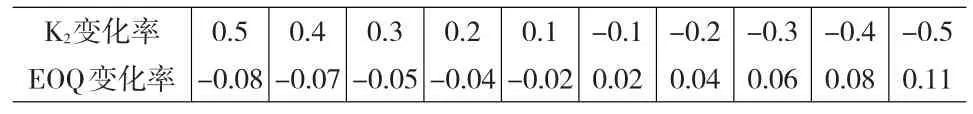

表10 缺货率变化敏感性分析

表11 资金利息率变化敏感性分析

由表10和11可以看出,缺货率和资金利息率对经济订货批量的确定影响都不是很大。缺货率的变化与EOQ的变化成反比,这是因为当可能的缺货率较大时,为了降低缺货水平,企业会以保持较高库存水平为代价来减少缺货引起的损失。

3 EOQ模型的应用总结

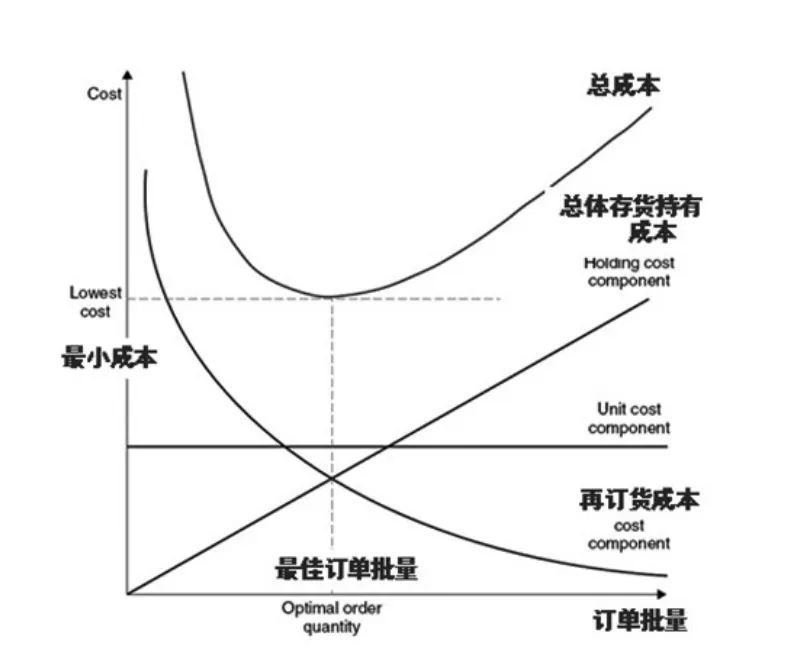

图1 总成本的图解

根据前面部分的推导可得:TC=UC*D+(RC*D)/Q+(HC*Q)/2,其中UC*D为产品成本,(RC*D)/Q为订货成本,(HC*Q)/2为持有成本。可利用图4所示对成本进行形象分解,总成本曲线的最低点对应的横坐标即为最佳订单批量,对应的函数值即为最小成本值。同时,根据图1也有以下结论成立:

(1)大批量Q的、低频率的订货运作将直接导致高额的存货持有成本;

(2)小批量Q的、高频率的订货运作将导致较高的再订货成本;

(3)只有采取经济型订单批量,才能做到总成本的最小化。

现实生活中最常见的一类经济现象——“存储问题”,都要涉及“选择最佳方案,提高经济效益”的决策目标。若存储量过多,不仅耗费资金,又大大提高了存储费用;相反,若存储太少,又会导致采购和进货次数的增加,增加了交通费、劳务费、手续费等总成本。本文建立的模型可以有效解决这种矛盾的存在,实际生活的应用中,我们可以根据以上模型确定的参数来确定“采购的数量”及“两次采购之间间隔的时间”等具体决策信息,从而使所需总成本最小化。

[1]Chopra S,Meindl P.Supply Chain Management:Strategy,Planning and Operation[M].Upper Saddle River,NJ:Prentice-Hall,2001.

[2]Shapiro J.Modeling The Supply Chain[M].北京:中信出版社,2001.

[3]陈剑,蔡连桥.供应链建模与优化[J].系统工程理论与实践,2001,(6).

[4]马新安,张列平,田澎.供应链中的信息共享激励:动态模型[J].中国管理科学,2001,9(1).

[5]于广莹,杜少甫.基于博弈论的供应链企业合作问题探讨[J].统计与决策,2013,(21).

[6]常良峰.供应链优化及主从对策问题应用研究[D].东北大学,博士论文,2003.

[7]曹娟.流通先导视觉下湖北物流业服务能力提升对策[J].统计与决策,2013,(24).

[8]尹聪春.有关供应链管理面临的问题及实施探讨[J].中国管理信息化,2014,(4).

[9]黎晨,刘烨.供应链管理中的运筹学方法统述[J].物流工程与管理,2014,(2).

[10]孙英,杨兰勇.基于供应链管理的工程项目交易成本问题研究[J].物流技术,2014,(3).