金属薄片接头表面特性研究

2015-10-19杨秀芝张锐肖新华杨春杰任桂华

杨秀芝,张锐,肖新华,杨春杰,任桂华

(1.湖北理工学院机电学院,湖北黄石435003;2.武汉理工大学自动化学院,湖北武汉430070)

0 引言

研究两接触表面的变化涉及摩擦学和弹塑性力学等学科.在力的作用下两接触表面相互作用的结果可以是机械变形、材料的损耗、损伤及界面的微观结构和组成的变化,均可由重量损失测量、显微镜观察和力学性能测试等方法研究.由于这些微观测实验在机械相互作用过程中观察困难,这些方法通常用于事后观察,而不是在机械互动过程中进行[1].在界面相互作用过程中进行微观测实验可以观测到可逆和不可逆的影响,而事后观测的相互作用仅仅检测到不可逆转的影响.尽管可以把两相互作用的界面分开对界面显微组织进行无损观察,但因不是实时观察,所以该观察不能有效地提供界面信息.在机械的互动过程中通过对易于观察的电气信号的测量[2-4],这种无损监测技术,能够提供实时动态加载过程中的信息.本文中通过测量金属薄片界面的接触电阻,实时研究接触界面信息的变化.机械紧固涉及将力施加到组件,以防止组件分离[1],而维修或其他操作,则可能需要松开.因此,对于紧固件可能需要反复拧紧和松开.在实施紧固时,压力直接垂直作用于两接头表面上,因为表面为非理想光滑平面,两个相邻表面出现小山峰,如图1所示.在压力作用下,由于表面凸凹不平,某些接触点局部应力超过了材料的屈服强度,发生变形.这种变形是弹性变形和塑性变形的综合,且随着时间的推移渐进发生,特别是随着拧紧和松开过程的反复,这种变形也周期性进行.这种变形将影响紧固件的质量和耐用性,因此对结合界面的研究十分重要.

1 试验装置设计和实验方案

1.1 试验装置设计试验材料:304不锈钢(退火态,弹性模量E=193GPa,拉伸屈服强度δs=330MPa),样品尺寸120mm×10mm×1.5mm;灰铁HT250(条件屈服强度σ0.2≥370MPa),样品尺寸80mm×15mm×15mm.实验时采用粒度为280#碳化硅磨料的砂纸将试样机械抛光.不锈钢和灰铸铁样品分别被重叠形成90°近正方形接头,如图2所示.

图1 金属表面微凸起示意图

图2 实验接线图

1.2 实验方案两试样薄片按照图2接线,单轴压缩应力由MTS万能力学实验机提供,实验时使其压头和工作台与两试样交叉接头保持绝缘.当测量十字交叉材料接头结合面的接触电阻时,周期性压缩应力在单轴向压缩下(相当于紧固负载)垂直施加于接头方向的交界处.同时,测量B和C之间的顶部和底部之间的电压.使用Keithley 2002万用表测量:两个电流探头A和D和两个电压探针B和C的使用对应于四探针电阻测量方法.电压除以电流即产生于接头交界处的表面接触电阻.本研究中采用实时测量接头界面的接触电阻,监控接头界面在反复拧紧和松开时变化.

2 实验结果分析

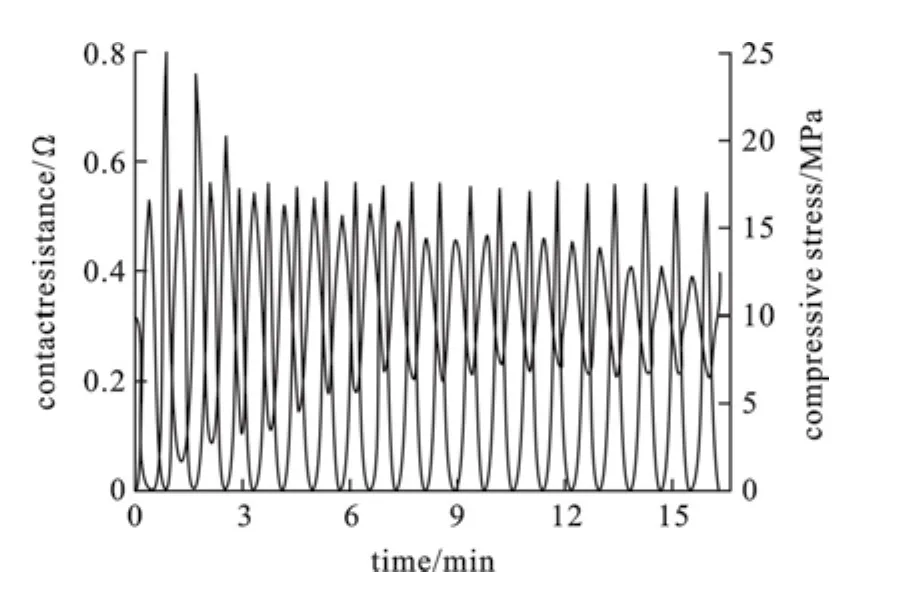

2.1 不锈钢薄片重叠区接触电阻测试钝化膜对不锈钢耐腐蚀性有着至关重要的作用.重复的紧固和松开对钝化膜的作用应该受到关注.图3显示了在振幅为16.5MPa循环压应力下不锈钢薄片重叠区接触电阻变化的规律,图中细曲线表示循环压应力随时间的变化,粗曲线表示不锈钢重叠区接触电阻随时间的变化.由图3可看出,在一个周期中,接触电阻随着压缩应力的周期性的变化而呈现周期性变化,其中电阻最大值对应压缩应力的最小值,电阻的最小值对应压缩应力的最大值.压缩应力为零(即空载条件下),考察前13周次压缩应力循环接触电阻的最大值的变化.接触电阻的最大值每循环1周后均下降,即由最初周次的接触电阻最大值0.81Ω左右,下降到2周次的0.76Ω,8周次压缩应力循环后,降到0.52Ω,13周次压缩应力循环后,接触电阻的最大值降到0.45Ω左右,接触电阻最大值的减小到13周次循环后不明显.这是由于不可逆转塑性变形使接触面积增加而产生,但这种塑性变形程度的增加是有限度的.接触表面显微凸起发生弹塑性变形以后,周期性变形产生的切应力、接触处的硬化强度、金属本体强度三者之间的不同关系而产生的综合效应,宏观表现为接触电阻趋于稳定.

由图3还可以看出,每个应力加载周期下,接触电阻最小值增大,即由第1周次的0Ω左右,增加到第2周次的0.04Ω,直到增加到第7周次的0.22Ω等.在压缩应力循环的前7个循环时,接触电阻的最小值增加率达到最大,以后增大率放缓,直到最大值基本不变.接触电阻的增加是由于接触表面钝化膜的损伤和随之而来的表面氧化引起的.可以预测,应力幅值越高,钝化膜的破坏需要的应力循环次数越少,应力振幅越低,需要更多次周期的应力循环后,钝化膜损伤才出现.

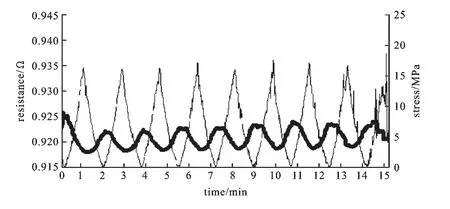

2.2 铸铁薄片重叠区接触电阻测试图4显示了在振幅为18.0MPa循环压应力下铸铁薄片重叠区接触电阻变化,图中细曲线表示循环压应力随时间的变化,粗曲线表示铸铁薄片重叠区接触电阻随时间的变化.在空载条件下,除应力循环的第一个周期外,最大的接触电阻每周期均有轻微增加.接触电阻的轻微增加可能归因于石墨自润滑现象;铸铁微小表面非常迟钝的塑性变形在每次循环中,最小电阻在每周应力达到最大值时略微增加;但因铸铁材料属于脆性材料具有极低的塑性,所以铸铁接头在周期性压缩应力下微观接触面积变化不大,宏观表现为测得的接触电阻整体变化不大.比较不锈钢与铸铁的测试结果表明:在反复拧紧和松开作用下,不锈钢接头微观变化表现为钝化膜的破坏占主导地位,铸铁接头微观变化是石墨润滑和弹性缓冲起主导作用,且其塑性变形和应变硬化效应远小于不锈钢材料,与铸铁的塑性值很低的预期一致.

图3 不锈钢薄片重叠区接触电阻变化规律

图4 铸铁薄片重叠区接触电阻变化规律

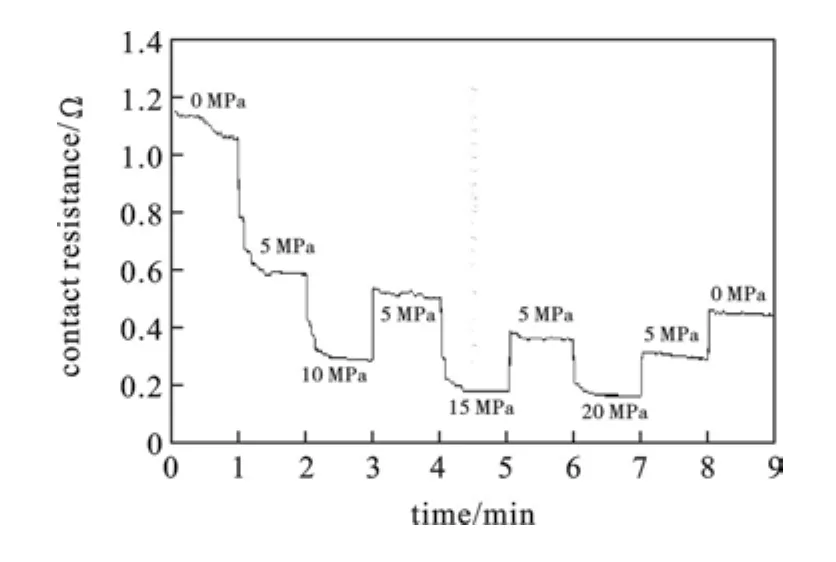

2.3 静压力下不锈钢薄片重叠区界面接触电阻测试为了进一步研究样品重叠区界面接触电阻在循环变化压应力下的动态变化情况,测试不锈钢试样在一组不同静压力下重叠区接触电阻变化情况.静压力的变化顺序为:0MPa、5MPa、10MPa、5MPa、、15MPa、5MPa、20MPa、5MPa、0MPa.实验中每种静压力从前一数值到达该数值的时间控制在2 s内,然后保持1min.分析实验测试结果如图5所示,有如下结论:

1)实验开始空载0MPa时,仅在试样自重作用下,接头界面接触电阻随接触时间的延长而减小;一定顺序力加载后再次回到空载时,接触电阻并不回到初始空载时的电阻值,该电阻值降低了;这种现象也同样体现在加载过程中,后次压缩应力再回到前次压缩应力值时,接触电阻均不回到原来的值而是普遍降低.其原因是两接触物微观表面不平,接触表面同时存在弹性和塑性变形,实时的变形使接触电阻实时变化,当应力回到初始值时,变形并未完全恢复,导致接触电阻值不同.

2)每种恒静压缩应力下,接触电阻随着保持时间的持续而降低,开始降低迅速,后来降低缓慢,可以预测压缩应力保持一段时候后,接触电阻随着界面变形的稳定达到确定值.

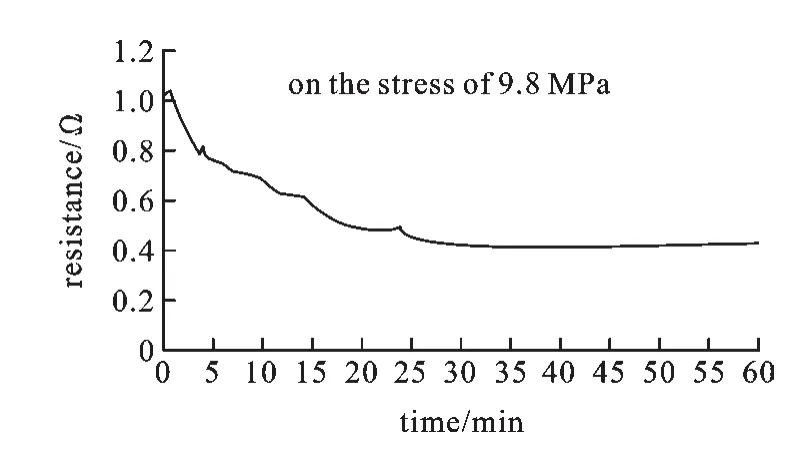

为了验证此预测的正确性,测试不锈钢样品在恒压应力9.8MPa下,接触电阻的变化规律,测试结果如图6所示.由图6可知压应力保持约26min后,接触电阻基本保持不变,达到恒定值,至此弹塑性变形结束.综上所述,接触电阻随压应力增加而下降,使得最大应力对应最小电阻,最小应力对应最大阻力.由于钢材表面的微小凸凹不平,粗糙的局部应力比施加的应力高许多,可能导致局部弹性或塑性变形.加载的表面在多次压应力循环下被磨平到一定程度,在每个最大应力时接触电阻的最小值周期性增加,可能一部分原因是由于氧化在新鲜表面产生引起,因氧化是不导电性和应变硬化的倾向增加使体积电阻率增加;另一部分原因是由于应变硬化引起塑性变形困难使接触面积不变引起.

图5 一组静压力下接触电阻变化的曲线

图6 静压力9.8MPa下接触电阻变化的曲线

3 结论

通过实验设计,选取适当的远小于材料的屈服应力的压应力作用于金属紧固件接头,以保证组件没有发生塑性变形.然而,紧固件界面上的微小凸凹不平的表面局部应力超过屈服应力,微小凸起局部产生塑性变形,局部微小凸起的塑性变形导致薄片接头表面的接触面积变化,这种变化的实时在线检测可以通过电学信号(如接触电阻)的变化实时监控,这是在研究接头变形上综合运用机械学和电学的初步探索.

[1]Banerjee S,Ricci F,Lambros J.A wave propagation and vibration-base approach for damage identification in structural components[J].Journal of Sound and Vibration.2009,322(1/2):l67-183.

[2]Liu Peipei,Yuan Shenfang,Qiu Lei.Development of a PZT-based wireless digitalmonitor for composite impactmonitoring[J].Smart Materialsand Structures,2012,21(3):779-786.

[3]何晓群.多元统计分析[M].3版.北京:中国人民大学出版社,2012.

[4]Yang Tang,Patrick pc lee,John C S Lui,et al,Secure overlay cloud storage with File Assured Deletion[J].Computer Science and Engineering Monday,2010(11):25-30.