聚乙烯醇/微纤化纤维素复合微发泡材料的制备

2015-10-15赵娜李倩ChulPark

赵娜,李倩,Chul B. Park

聚乙烯醇/微纤化纤维素复合微发泡材料的制备

赵娜1,2,李倩1,2,Chul B. Park3

(1郑州大学微纳成型技术国家级国际联合研究中心,微成型技术河南省重点实验室,河南郑州 450001;2郑州大学橡塑模具国家工程研究中心,河南郑州 450002;3Microcellular Plastics Manufacturing Laboratory,University of Toronto, Toronto M5S 3G8, Canada)

通过溶液浇铸法制备了聚乙烯醇(PVOH)/微纤化纤维素(MFC)复合薄膜材料,以超临界二氧化碳(scCO2)为物理发泡剂,采用间歇式降压法制备了一系列PVOH/MFC复合微发泡材料,主要讨论了在没有水分的影响下,不同发泡温度和时间以及MFC含量对PVOH/MFC复合微发泡材料的泡孔形貌、泡孔尺寸和泡孔密度的影响;同时,也对MFC的分散性和PVOH/MFC复合材料的流变性能和热性能对发泡行为的影响进行了研究。实验结果表明,均匀分散在PVOH基体中的MFC作为异相成核剂提高了气孔成核能力,且随着MFC含量的增加,泡孔尺寸降低,泡孔密度增大;并研究了发泡温度对PVOH/MFC复合材料的发泡形貌的影响,获得最优发泡温度。

聚乙烯醇;超临界二氧化碳;挤出;发泡;成核

引 言

日前废弃塑料污染不断地增长,天然纤维和可生物降解聚合物在生产和废弃物处理中得到人们的广泛关注并逐渐取代传统塑料[1]。在制备天然纤维增强可生物降解聚合物复合发泡材料中,微纤化纤维素(MFC)具有多尺度纤维直径和高长径比,其高强度和刚度以及可生物降解等特性越来越受到关注。将木浆纤维悬浮液通过具有高压差的机械均质器获得微纤维化,Turbak等[2-3]首次制备和定义了微纤化纤维素[4]。而同样受到广泛关注的纳米原纤化纤维素(NFC)的获得则需要化学或酶预处理,需消耗大量能源[5],目前仅处于实验室制备阶段,还没有大规模商业化生产。MFC和NFC两者的主要区别是纤维直径。MFC由纳米纤维素微纤丝、纤维碎片和纤维组成[6],因此具有较宽的直径范围;而NFC直径为纳米级。和大多数天然纤维一样,强亲水性MFC与水能形成稳定的悬浮液,和水溶性聚合物溶合可获得均匀分散的MFC/聚合物复合材料。

如前所述,可生物降解复合发泡材料引起研究者极大的关注。绿色聚合物如聚乙烯醇,是目前商业上使用最广泛的可水解聚合物,它易溶于水而形成聚乙烯醇水凝胶。强极性的聚乙烯醇不仅具有良好的离子交换性能、物理吸附性、耐溶剂性、生物相容性以及与多种材料的良好相容性等优点,在制备过滤和吸附材料、隔音隔热材料以及复合泡沫材料等方面具备突出优势[7]。有关天然纤维/聚乙烯醇复合发泡材料的研究工作已有报道:Avella等[8-9]利用物理法制备可循环使用且含量不同的多层纸箱纸浆(MC)/聚乙烯醇基复合发泡材料。纤维与聚乙烯醇良好的界面相容性使复合发泡材料的膨胀行为、力学性能以及热稳定性均得到提高,与此同时,随着MC含量的增加,泡孔尺寸减小进而力学性能提高。然而,聚乙烯醇的降解温度接近其熔融温度,因此需要增塑剂来改善加工性能,防止在加工过程中产生热降解。Srithep等[5]用水或二氧化碳作为物理发泡剂研究了间歇式升温法NFC/PVOH复合材料发泡行为。研究结果表明,只有高水分含量的样品在二氧化碳的作用下才形成均匀的泡孔。干燥的纯PVOH和NFC/PVOH复合材料在二氧化碳作为发泡剂的情况下,由于纳米纤维复合材料在常温下具有很高的强度,阻碍了气泡生长并降低泡孔尺寸,因此,在扫描电镜照片中并没有观察到泡孔结构。然而以上研究工作,使用不同增塑剂和不同成型方式制备的天然纤维/聚乙烯醇复合发泡材料均未获得高发泡密度且泡孔形貌均匀的聚乙烯醇发泡材料。

本文为制备高发泡密度的天然纤维/聚乙烯醇微发泡复合材料,使用热塑性聚乙烯醇,PVOH/MFC复合材料在完全干燥后,采用间歇式降压法制备微发泡材料。同时使用超临界二氧化碳气体作为物理发泡剂,研究了不受水分影响下,发泡温度和MFC含量对其泡孔形态、尺寸以及泡孔密度的影响。

1 实验材料和方法

1.1 材料

微纤化纤维素(MFC)购于日本大赛璐集团,型号为工业级KY100G。MFC以悬浮液状态储存和使用。其纤维直径为10 nm~15mm,长度为0.1mm到几微米。热塑性聚乙烯醇(PVOH),由可乐丽化工株式会社赠送,型号为CP-1220T10(命名为T10)。T10可以热加工,其熔融指数为10.7 g·10 min-1(190℃),密度为1.3 g·cm-3(20℃)。物理发泡剂二氧化碳(纯度为99.98%),购于林德气体公司。MFC和PVOH直接用于加工,没有添加任何增塑剂。

1.2 可生物降解PVOH/MFC复合材料的制备

将定量的PVOH和水加热至60℃,使用磁力搅拌器同时加热搅拌2 h直至PVOH完全溶解。然后加入定量的MFC悬浮液继续搅拌1 h,获得均匀的PVOH/MFC悬浮液。制得MFC含量分别为0、0.5%、1.0%(质量分数,下同)的悬浮液。利用溶液浇铸法制备PVOH/MFC薄膜并在室温(20℃)下干燥7 d,平均薄膜厚度约700mm。实验前,在薄膜上使用打孔器制备直径为5 mm的圆形样品若干并放入60℃真空干燥箱继续干燥48 h清除残余水分备用。

1.3 流变学测试

PVOH/MFC复合材料利用热压成型制备直径为25 mm、厚度为1 mm的标准平板流变学测试样品。复杂剪切黏度由旋转流变仪(ARES,TA Instrument)测得,其扫描频率为0.1~80 rad·s-1,温度为185℃。

1.4 热性能测试

差示扫描量热仪(DSC,Q2000,TA Instrument)测量了不同MFC含量的PVOH复合材料的熔融行为。将10~15 mg样品装入标准铝盘中,以10℃·min-1从30℃加热至210℃并保持2 min以消除加工热历史,再以10℃·min-1降温至30℃;第二次以相同的升温速率升至210℃,然后降至室温。

1.5 间歇式降压法制备PVOH/MFC复合微发泡材料

实验过程如下:(1)载入样品,将干燥后的样品装入聚四氟乙烯支架中并依次载入间歇式发泡高压釜中;(2)抽真空,使用真空泵将高压釜腔体中的残余空气和水分抽出;(3)发泡材料的制备,在设定的温度和压力下,高压计量泵连续注入超临界二氧化碳气体,当达到1 h饱和时间后,使用快速泄压阀泄压,然后迅速将高压釜浸入冷却水池中,以固定泡孔形态。每组实验均重复3次以上以保证实验结果的重复性和准确性。

1.6 发泡材料的表征

发泡材料样品使用液氮低温浸润后用一次性刀片切断,对断裂的样品表面喷金。采用扫描电镜(SEM,JSM-6060,JEOL)进行测试。使用图片分析软件ImageJ对SEM图片进行测量和统计,得到平均泡孔直径和泡孔密度,计算公式为

式中,为电镜照片中泡孔的个数;为放大因子;为所使用电镜照片中的统计面积,cm2;为发泡材料的平均体积膨胀倍率。

2 实验结果与讨论

2.1 MFC对聚乙烯醇性能的影响

2.1.1 MFC在聚乙烯醇中的分散性 在发泡成型过程中,天然纤维在聚合物基体中的分散性是制备泡孔均匀PVOH/MFC复合微发泡材料的关键因素之一。图1(a) 所示的是干燥的MFC纤维薄膜在高倍扫描电镜下的照片。图中所示多尺寸纤维直径的MFC包含纳米纤维束、纤维碎片和长纤维等。作为天然纤维之一的MFC具有很强的亲水性,与水溶性的PVOH在水中混合时形成氢键[10],在PVOH+1.0% MFC复合材料薄膜的扫描电镜照片图1(b)中所示,MFC充分地分散在连续相中,图中白色点状和线状物体为MFC中的纤维碎片或纤维束[11]。

2.1.2 MFC含量对聚乙烯醇复合材料流变性能的影响 在发泡成型加工过程中,气泡的生长强烈依赖于复合材料的复数黏度和损耗因子[12]。泡孔顺利增长所需要克服的力由复数黏度决定,而损耗因子是损耗模量和储能模量之比,它直接反映泡孔生长和泡孔最终形貌[13]。图2所示的是不同MFC含量的PVOH/MFC复合材料的动态流变性能。由图可以看出,随着纤维含量的增加,复数黏度增加。因此,高纤维含量的PVOH/MFC复合材料会抑制气泡的生长。同时,损耗因子随纤维含量的增加而降低,这说明纤维的加入有助于稳定泡孔形貌并且降低气泡合并的机率[13-14]。

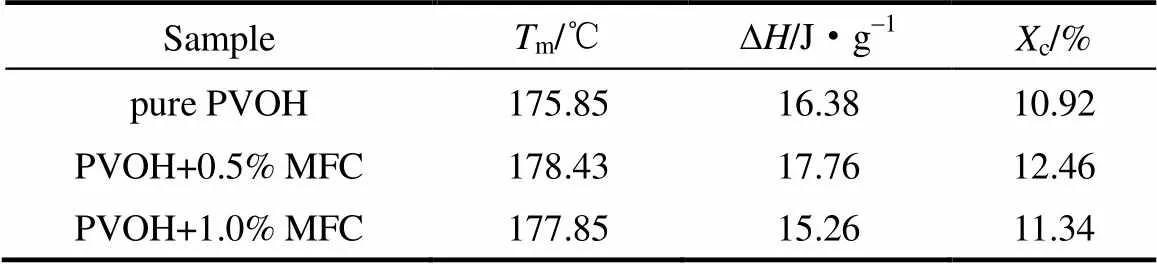

2.1.3 纤维含量对热性能的影响 天然纤维的加入会影响聚合物的热力学性能,同时结晶行为也会发生相应变化,而这些变化在发泡过程中直接反映在气泡核形成和泡孔生长。因此,本文研究了纯PVOH和PVOH/MFC复合材料的热性能和结晶性能。图3所示的是纯PVOH和PVOH/MFC复合材料的第一次升温曲线。由图中可以看到150~200℃出现了很宽的熔融峰,说明纯PVOH和PVOH/MFC复合材料中存在不完善的结晶和不同尺寸的晶体。与复合材料相比,纯PVOH的熔融温度较低约为175.85℃。同时,随着纤维含量的增加,MFC诱导PVOH结晶增强了PVOH/MFC复合材料结晶能力,熔融温度增加;随着MFC含量的增加熔融温度(m)稍有降低,这可能是因为亲水性MFC的加入导致在热性能测试过程中残余水分的蒸发引起PVOH/ MFC复合材料的热降解,这一现象已经由Srithep等[5]报道。

纯PVOH和PVOH/MFC复合材料的结晶度如表1所示。其计算公式为

表1 纯PVOH和PVOH/MFC复合材料的DSC测试结果Table 1 DSC results of neat PVOH and PVOH/MFC composites

式中,为PVOH在PVOH/MFC复合材料中的质量分数,Dm为熔融焓,D0m为PVOH在100%结晶的熔融焓,150 J·g-1[15]。MFC作为一种晶体成核剂,与纯PVOH相比较,PVOH/MFC复合材料的结晶度略有增加。当MFC含量为0.5%时,结晶度增加1.54%。然而MFC含量为1.0%时,结晶度仅增加0.42%,这可能是因为MFC的多尺度的纤维抑制PVOH链段的重排进而影响到大量的大尺寸晶体的形成。纤维诱导形成的晶体以及纤维本身的粗糙表面均对发泡过程中气泡成核与泡孔生长做出贡献。

2.2 PVOH/MFC复合材料的发泡行为

2.2.1 温度和时间对PVOH/MFC复合材料发泡行为的影响 图4所示的是在饱和压力为10.34 MPa,饱和时间分别为30 min[图4(a)~(e)]和60 min[图4(f)~(j)],纯PVOH在低温区(140、150、160、170、175℃)的扫描电镜图片。如图所示,当温度低于170℃时,几乎看不到泡孔结构,而是些不规则裂缝和分布不均匀的微小泡孔;这是因为在较低的温度下,聚乙烯醇难以完全熔融,导致气体溶解度低且熔体强度大,气泡生长受限,难以形成泡孔结构。当温度高于170℃时,从图4(d)、(e)、(i)、(j)和图5观察到了均匀的泡孔形貌。这是由于随着温度的升高,聚乙烯醇熔体强度降低,气体溶解度升高,于是气体成核能力提高且气泡生长阻力减小。此外,随着饱和时间的增加,气体溶解随之升高,泡孔密度明显增大。综上所述,选择发泡的工艺条件为:发泡温度为180、185、190℃,饱和时间为60 min。

图5所示的是在饱和压力10.34 MPa下,改变发泡温度PVOH/MFC复合微发泡材料泡孔形貌的扫描电镜照片。从图中可以看出,具有较好的形貌特征的温度为185℃。在此温度下,PVOH/MFC复合微发泡材料泡孔结构均匀且气泡合并现象明显减少。图6(a)、(b)所示的是PVOH/MFC复合微发泡材料在不同发泡温度下的泡孔直径和泡孔密度曲线。如图所示,随着温度的升高,在185℃时具有小的泡孔尺寸和较高的泡孔密度。例如,在185℃时,PVOH+1.0% MFC的泡孔直径为6.3mm;泡孔密度为5.84×108cells·cm-3。与Srithep等[5]研究的在高水分环境下PVOH+10% NFC复合发泡材料泡孔密度1.6×108cells·cm-3相比,干燥的PVOH/ MFC复合微发泡材料的泡孔形貌和泡孔密度均得到较好的改善与提高。但是泡孔形貌不均匀现象仍然存在,这是由于半结晶聚合物PVOH富含多羟基分子结构,大量分子间和分子内形成氢键存在可能,导致scCO2很难溶解在PVOH中,难以形成匀一的气液混合相。在较低温度(180℃)时,PVOH/MFC复合材料部分结构完整的晶体没有熔融,而scCO2不能溶解在晶体区,导致其溶解度降低,气泡成核能力降低。在高温条件下(190℃),由于晶体熔融,以及可能存在的聚合物热降解,PVOH/MFC复合材料的黏度和溶体强度均降低,致使气泡合并现象的发生。

2.2.2 MFC含量对PVOH/MFC复合材料发泡行为的影响 图5(d)~(i)所示的是在饱和压力10.34 MPa时,不同纤维含量的PVOH/MFC复合材料扫描电镜图片。显而易见,泡孔的不均匀形貌随着纤维含量的增加并没有得到明显的改善,而泡孔尺寸随着纤维含量的增加而减小,泡孔密度则增加,如图6所示。在185℃,随着纤维含量的增加,泡孔尺寸降低,如图7(a)所示。尽管如此,泡孔的密度随着纤维的加入还是略有提高,如图7(b)所示。以上结果表明,MFC作为成核剂在发泡过程中起到异相成核作用。相同的有关纤维含量对泡孔形貌影响的结论已经广泛报道[4,14,16-17]。纤维的加入改变了表面张力和局部压力波动的变化,从而影响气泡的成核行为,提高成核速率进而泡孔密度增加。这种现象可由式(3)解释

式中,cr为临界气泡核半径;g为气液表面能;bub,cr为临界气泡核内的气体压力;sys为系统压力;Dlocal为系统压力sys和MFC周围实际压力的差值[18]。MFC成核剂的加入会造成MFC局部区域的压力和周围熔体压力的不同。当MFC局部区域表现为拉伸应力,Dlocal即为负值,临界气泡和半径变小,因此气泡成核所要克服的能量降低,从而提高了成核能力[19-20]。与此同时,在实际成型过程中,由于天然纤维表面粗糙且不规则,极易造成微小的空穴,尤其是在MFC周围产生不同的空穴效应[21-22],引发气泡成核长成大气泡,于是大气泡周围的MFC受到拉伸应力作用产生负压力,导致cr和成核能垒降低,所以成核能力得到加强。由图2可知PVOH/MFC复合材料的黏度高于纯PVOH,有效抑制气泡长大。然而MFC含量增加并没有显著改善发泡行为,可能是MFC加入过多,或是在发泡过程中PVOH存在热降解问题。综上所述,天然纤维MFC作为有效的成核剂,不但提高了气泡成核能力同时增强复合材料的溶体强度,从而有效抑制泡孔合并现象,最终提高泡孔密度和减小泡孔尺寸,获得了泡孔形貌较好的PVOH/MFC复合微发泡材料。

3 结 论

溶液浇铸法制备PVOH/MFC复合材料薄膜使得MFC均匀地分散在PVOH基体里,良好的分散性直接影响间歇式降压发泡成型中PVOH/MFC复合材料的发泡行为。相对于其他成型制备方法获得PVOH或是纤维复合PVOH发泡材料,可获得较好的PVOH/MFC复合微发泡材料,最高泡孔密度为5.84×108cells·cm-3。同时通过观察泡孔形貌可以看出,最佳发泡温度为185℃。其中MFC在发泡过程中起到成核剂的作用;与纯PVOH发泡材料相比,PVOH/MFC复合微发泡材料随着MFC含量的增加,泡孔尺寸减小,泡孔密度增加。

致谢:感谢加拿大多伦多大学微孔塑料制造实验室和微纳成型技术国家级国际联合研究中心给予的实验和经费资助。感谢中国国家留学基金委的经费资助。感谢可乐丽化工株式会社对实验原材料的赞助。

References

[1] Goodship V,Jacobs D K. Polyvinyl Alcohol: Materials, Processing and Applications[M]. US: Smithers Rapra Technology, 2009

[2] Turbak A F, Snyer F W, Sandberg K R. Microfibrillated cellulose, a new cellulose product: properties, uses, and commercial potential [J]., 1983, 37: 815-827

[3] Herrick F W, Casebier R L, Hamilton J K, Sandberg K R. Microfibrillated cellulose: morphology and accessibility [J]., 1983, 37: 797-813

[4] Siró I, Plackett D. Microfibrillated cellulose and new nanocomposite materials: a review [J]., 2010, 17(3): 459-494

[5] Srithep Y, Turng L-S, Sabo R, Clemons C. Nanofibrillated cellulose (NFC) reinforced polyvinyl alcohol (PVOH) nanocomposites: properties, solubility of carbon dioxide, and foaming [J]., 2012, 19(4): 1209-1223

[6] Chinga-Carrasco G. Cellulose fibres, nanofibrils and microfibrils: the morphological sequence of MFC components from a plant physiology and fibre technology point of view [J]., 2011, 6(1):417-426

[7] Li L, Shi H, Shi H S, Wang Q. Preparation of poly(vinyl alcohol) foam through thermal processing using water as blowing agent//Polymer Processing Society Americas[C]. Niagara Falls, Canada, 2012: 331-332

[8] Avella M, Cocca M, Errico M, Gentile G. Biodegradable PVOH-based foams for packaging applications [J].2011, 47(3): 271-281

[9] Avella M, Cocca M, Errico M, Gentile G. Polyvinyl alcohol biodegradable foams containing cellulose fibres [J].2012, 48(5): 459-470

[10] Park J S, Park J W, Ruckenstein E. A dynamic mechanical and thermal analysis of unplasticized and plasticized poly(vinyl alcohol)/ methylcellulose blends [J].2001, 80(10): 1825-1834

[11] Lu J, Wang T, Drzal L T. Preparation and properties of microfibrillated cellulose polyvinyl alcohol composite materials [J].:2008, 39(5): 738-746

[12] Leung S N, Park C B, Xu D, Li H, Fenton R G. Computer simulation of bubble-grouth phenomena in foaming [J].2006, 45(23): 7823-7831

[13] Zhang J, Rizvi G M, Park C B. Effects of wood fiber content on the rheological properties,crystallization behavior, and cell morphology of extruded wood fiber/HDPE composites [J].2011, 6(4): 4979-4989

[14] Chandra A, Gong S, Yuan M, Turng L-S, Gramann P, Cordes H. Microstructure and crystallography in microcellular injection-molded polyamide-6 nanocomposite and neat resin [J].2005, 45(1): 52-61

[15] Finch C A. Poly (Vinyl Alcohol) Developments[M]. London: John Wiley & Sons, 1992

[16] Yuan M, Winardi A, Gong S, Turng L-S. Effects of nano- and micro-fillers and processing parameters on injection-molded microcellular composites [J].2005, 45(6): 773-788

[17] Ding W, Kuboki T, Koyama R, Park C B, Sain M. Solid-state foaming of cellulose nanofiber reinforced polylactic acid biocomposites// Society of Plastics Engineers Annual Technical Conference Technical Papers[C]. Boston, USA: Society of Plastics Engineers, 2011: Paper # PENG-11-2010-0595

[18] Wong A, Park C B. A visualization system for obsvering plastic foaming processes under shear stress [J].2012, 31(3): 417-424

[19] Wong A, Park C B. The effects of extensional stresses on the foamability of polystyrene-talc composites blown with carbon dioxide [J].., 2012, 75: 49-62

[20] Wong A, Wijnands S F L, Kuboki T, Park C B. Mechanisms of nanoclay-enhanced plastic foaming processes: effects of nanoclay intercalation and exfoliation [J].2013, 15(8): 1-15

[21] Kuboki T, Lee Y H, Park C B, Sain M. Mechanical properties and foaming behavior of cellulose fiber reinforced high-density polyethylene composites [J].2009, 49(11): 2179- 2188

[22] Kuboki T. Foaming behavior of cellulose fiber-reinforced polypropylene composites in extrusion [J].2013, 50(2): 113-128

Foaming of poly(vinyl alcohol)/microfibrillated cellulose composites

ZHAO Na1,2,LI Qian1,2,Chul B. Park3

(1National Center for International Joint Research of Micro-nano Moulding Technology, Key Laboratory of Micro-moulding of Henan Province, Zhengzhou University, Zhengzhou 450001, Henan, China;2National Engineering Research Center for Advanced Polymer Processing Technology, Zhengzhou University, Zhengzhou 450002, Henan, China;3Microcellular Plastics Manufacturing Laboratory, University of Toronto, Toronto, M5S 3G8, Canada)

The effect of microfibrillated cellulose content and foaming temperature and time on the foaming behavior of dry poly(vinyl alcohol) (PVOH)/ microfibrillated cellulose (MFC) composites was investigated. PVOH/MFC composites were prepared by the solution film casting method and foamedthe batch depressurization foaming process with a physical blowing agent supercritical CO2. The rheological properties and thermal properties of PVOH/MFC composites were characterized. Microfibrillated cellulose fiber acted as nucleating agent during the foaming process, and there was an optimum processing temperature for achieving high-quality cellular morphology of the PVOH/MFC composites.

polyvinyl alcohol;supercritical carbon dioxide;extrusion;foam;nucleation

2014-07-03.

Prof. LI Qian, qianli@zzu.edu.cn; Prof. Chul B. Park, park@mie.utoronto.ca

10.11949/j.issn.0438-1157.20141004

TQ 328.06

A

0438—1157(2015)02—0806—08

国家自然科学基金项目(11372286);国家重点基础研究发展计划项目(2012CB025903)。

2014-07-03收到初稿,2014-09-05收到修改稿。

联系人:李倩;Chul B. Park。第一作者:赵娜(1985—),女,博士研究生。

supported by the National Natural Science Foundation of China (11372286) and the National Basic Research Program of China (2012CB025903).