熔盐高效分解含钛高炉渣制备纳米二氧化钛

2015-10-15李鑫于洪浩张侯芳薛向欣

李鑫,于洪浩,,张侯芳,薛向欣

熔盐高效分解含钛高炉渣制备纳米二氧化钛

李鑫1,于洪浩1,2,3,张侯芳1,薛向欣2,3

(1沈阳理工大学材料科学与工程学院,辽宁沈阳 110159;2东北大学冶金资源与生态环境研究所,辽宁沈阳 110819;3辽宁省冶金资源循环科学重点实验室,辽宁沈阳 110819)

采用熔盐法对含钛高炉渣进行高效分解并提取含钛组分,利用含钛滤液为原料制备了纳米二氧化钛粉体。对熔盐分解含钛高炉渣进行了热力学分析,并研究了碱渣比、熔盐反应温度及熔盐反应时间对钛组分浸出率的影响和pH及水解温度对二氧化钛产品纯度的影响。实验结果表明高炉钛渣在氢氧化钠熔盐中反应生成钛酸钠在热力学上是可行的。确定了最佳的碱渣比为3:1,最佳熔盐反应温度为500℃,最佳反应时间为3 h,在此条件下钛元素的浸出率为99.8%。得出较佳的水解pH范围为0.1~0.2,最佳水解温度为100℃。实验中制备的纳米二氧化钛粒子球形度好,粒度大小均匀且分散性好,颗粒直径为100 nm左右。

含钛高炉渣;熔盐;TiO2;浸取;纳米粒子;热力学

引 言

纳米TiO2自20世纪80年代后期问世以来,由于粒子细小、比表面积扩大而产生了常规材料所不具备的特殊效应,如量子效应、隧道效应、独特的颜色效应、光催化作用及紫外屏蔽等功能,在汽车工业、防晒化妆品、废水处理、杀菌、环保、陶瓷、涂料等领域有着特殊的用途[1-4]。

我国有丰富的钛资源,占世界钛资源储量的35%左右,其中攀枝花-西昌地区钛储量占全国钛总储量的95%左右。在选矿、冶炼过程中约53%的钛进入铁精矿,在随后的高炉炼铁中基本进入高炉渣,形成钛(以TiO2计)含量为18%~25%的含钛高炉渣。攀枝花钢铁公司高炉炼铁每年产出大量的高炉渣,以攀钢年产400万吨铁计,每年产出高炉渣约320万吨,其中约有90万吨二氧化钛,既污染环境又浪费资源[5-6]。

为开发利用含钛高炉渣,研究人员开展了大量的研究工作,也取得了一定的研究成果。普通型高炉渣可以作为建筑材料,广泛用于水泥生产、作为混凝土中的骨料和制备建筑矿渣砖,实现含钛高炉渣的整体利用,但却浪费了宝贵的钛资源[7-10]。为此,近些年的研究集中在含钛高炉渣中钛资源的二次利用方面。Wang等[11-15]将含钛高炉渣中的钛组分选择性富集、长大,再用物理方法分离出来,但均因选矿技术等原因而分离不理想。熊瑶等[16-17]采用稀盐酸处理含钛高炉渣,TiO2的浸出率可以达到70%以上。Sui等[18-19]同样研究了硫酸法浸出含钛高炉渣中的钛元素。但酸法处理含钛高炉渣需要高浓度的酸液处理,造成废酸的二次污染;同时钛等有价元素的浸出率太低,通常在80%以下,造成了部分钛资源的浪费。

为此,有必要开发出一种高效、清洁的含钛高炉渣利用新途径。熔盐法是利用在常压下流动的高浓介质中的拟均相反应分解矿石,可极大地强化反应和热量传递,在相对较低的温度下获得较高的矿石分解率。与传统碱熔-浸出法相比,由于熔盐体系能够提供一个液相的环境,使得各反应物的扩散系数提高,因此其反应温度和反应时间均有明显下降[20-21]。本研究采用熔盐法分解含钛高炉渣,利用浸出钛液制备纳米TiO2粒子,对熔盐反应过程进行了热力学分析,研究了碱渣比、反应温度及反应时间对含钛高炉渣在熔盐体系中分解率的影响,并研究了水解pH及水解温度对TiO2粒子纯度的影响,这对含钛高炉渣熔盐清洁生产新工艺的设计具有重要的理论意义和实际意义。

1 实验材料和方法

1.1 材料

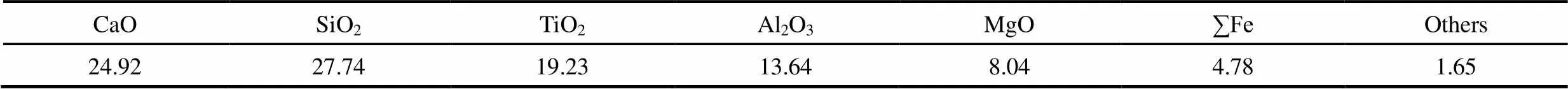

实验所用主要原料为含钛高炉渣,由四川攀枝花钢铁集团提供,其主要成分见表1。其他试剂为NaOH、NaF、Na2SO3、K2CO3、磷酸和盐酸,均为分析纯。

表1 含钛高炉渣的化学组成Table 1 Composition of Ti-bearing blast furnace slag/%(mass)

1.2 熔盐浸出过程

将含钛高炉渣、NaOH及NaF按照一定的比例混合均匀,将混合好的物料放至马弗炉中加热至指定温度后冷却至室温,取出物料,研磨粉碎。将熔盐处理的含钛高炉渣粉末按液固比1:5加入5%盐酸中浸出(盐酸中含钛高炉渣中的钛元素不被浸出)[22],抽滤,得含钛溶液。测定溶液中钛的浓度,计算TiO2浸出率。TiO2浸出率(TiO2) 定义为

在熔盐浸出过程中,熔盐反应产物经水洗处理,几乎全部的钛、铁、镁以其氢氧化物的形式进入固相,而大部分铝、铬、锰、硅浸出至碱液中。铝、钙、硅等元素可经过中和形成具有一定组成的硅铝酸钙;铬为有毒物质,可经多次循环累积后中和、结晶提纯为铬系化学品;锰杂质可以通过添加有机还原剂将碱液中的Mn(Ⅵ)转化为锰的低价氧化物,过滤去除。

1.3 纳米TiO2的制备

将熔盐处理后的含钛高炉渣经水洗搅拌除去可溶性元素,得到水洗料。称取一定量水洗料于三口瓶中,加入适量浓度的稀硫酸,将三口瓶置于50℃油浴中,酸解3 g后停止搅拌,将钛液过滤。将油浴升温至指定温度,将滤液调节至指定pH后在油浴中继续高温水解。水解结束后,将偏钛酸与母液过滤分离,偏钛酸经充分洗涤后进行盐处理、锻烧,得到TiO2产品。

水洗料经酸解、水解过滤后溶液中含有大量的杂质。铝、钙、硅等元素可经过中和形成具有一定组成的硅铝酸钙;钠经多次循环累积后可通过冷冻结晶形成硫酸钠晶体;镁可以通过调节pH生成Mg(OH)2沉淀。

1.4 分析测试仪器

采用美国热电公司Iris Advangtage 1000 ICP-AEC测定溶液中元素含量。采用日本理学D/MAX-RB型X射线衍射仪进行物相组成分析。采用日立公司3400型号扫描电镜观察白炭黑的显微结构。TG-DTA分析采用北京光学仪器厂FRC/T-2微机差热天平测量。

2 实验结果与讨论

2.1 熔盐体系相图分析

图1为NaOH-NaF混合组分相图,由图1可知,NaF、NaOH的熔点分别为996℃和320℃。本实验选择的比例为NaOH:(NaF+NaOH)=0.25:1,对应的混合物体系的熔点约为900℃,在本实验选择的温度范围内400~700℃处于液固混合区,在此范围内绝大部分的NaF以固相形式存在,NaOH以液相形式存在。因此,熔盐体系中NaF的主要作用是增加体系的流动性和增加反应体系的氧化性,并不参与反应。

2.2 熔盐体系热力学分析

由于熔盐体系中NaF不参与反应,热力学分析主要以NaOH与高炉钛渣中物相间的反应为主,本研究主要讨论对体系影响较大的CaTiO3-NaOH体系、Al2O3-NaOH体系和SiO2-NaOH体系。

2.2.1 CaTiO3-NaOH体系热力学分析 高炉钛渣中钛以CaTiO3的形式存在,在熔盐反应过程中CaTiO3与氢氧化钠熔盐反应生成钛酸钠,反应式如下

CaTiO3+ 2NaOHCa(OH)2+ Na2TiO3(2)

将反应(2)中各物质不同温度下的标准Gibbs自由能变化值对反应温度作图,结果如图2所示。由图2可知,高炉钛渣中主要的含钛物相(CaTiO3)与氢氧化钠熔盐反应在不同温度下生成Na2TiO3的标准反应自由能变化值均为负值,并且随反应温度的升高其绝对值增大,说明升高反应温度有利于Na2TiO3的生成,即促进反应的进行。热力学分析表明高炉钛渣在氢氧化钠熔盐中反应生成钛酸钠在热力学上是可行的。

2.2.2 Al2O3-NaOH体系热力学分析 高炉钛渣中铝以杂质相Al2O3的形式存在,在熔盐反应过程中Al2O3与氢氧化钠熔盐反应生成偏铝酸钠,反应式如下

将反应(3)中各物质标准Gibbs自由能变化值对反应温度作图,结果如图3所示。由图3可知,Al2O3与NaOH反应生成NaAlO2的标准Gibbs自由能变化为负值,并且随反应温度升高其绝对值增大,说明升高反应温度有利于铝酸钠的生成。

2.2.3 SiO2-NaOH体系热力学分析 高炉钛渣中硅以杂质相SiO2的形式存在,在熔盐反应过程中SiO2会与氢氧化钠熔盐反应生成多种形式的硅酸钠,此处考察了3种情况,反应式如下

NaOH+SiO2Na2Si2O5+H2O (6)

将以上反应的标准自由能对反应温度作图,结果如图4所示。由图4可知,SiO2与氢氧化钠熔盐反应生成硅酸盐的标准Gibbs自由能变化为负值,并且随反应温度的升高其绝对值增大,利于硅酸盐的生成。但在此熔盐分解反应中具体生成哪一种硅酸盐,与氧化铝、氧化硅存在的形式及碱-硅-铝质量比有关。

2.3 熔盐反应过程分析

图5为含钛高炉渣与NaOH-NaF混合物的TG-DTA图。如图5所示,在200℃下TG曲线对应的失重主要是吸附水的质量,DTA曲线上的吸热峰表明发生了失水反应。DTA曲线上290℃左右的吸热峰对应熔盐相开始熔融的温度,表明在混合物中出现液相,开始熔盐反应,促进了NaOH和含钛高炉渣之间的反应。熔盐的选取原则为其熔点要低于前驱物的分解温度,煅烧温度要高于前驱物的分解温度并小于熔盐自身的分解温度,而不至于使前驱物分解而失去效应。根据以上分析结果,本实验选取NaOH-NaF混合物为熔盐,煅烧温度确定为400~700℃。

图6为未处理含钛高炉渣和熔盐反应含钛高炉渣产物的XRD图。由图6可知,未处理含钛高炉渣中主要物相为钙钛矿相、尖晶石相和透辉石相。含钛高炉渣经熔盐分解反应后其主要物相为NaF、CaO、Na2TiO3、Ca(OH)2、Na2SiO3等,与未处理含钛高炉渣的物相分析结果相比可知,以NaOH作为熔盐、NaF作为助溶剂使含钛高炉渣中的各种矿物质发生反应生成新相。其中,CaO、Na2TiO3、Ca(OH)2可溶于酸,而Na2SiO3可溶于热水。因此,这些新相的形成更有利于含钛高炉渣中有价组分的浸出。

2.4 熔盐反应条件对钛的浸出率的影响

2.4.1 碱渣比对浸出率的影响 在含钛高炉渣的熔盐反应体系中,NaOH主要是作为反应剂与含钛高炉渣中成分反应生成相应的产物;同时,NaOH又作为熔盐体系中的流动剂使用,增加体系中NaOH的含量可以降低熔盐体系的黏度,利于在反应过程中反应物的扩散。适当地过量NaOH,可以保证熔盐体系中反应物的流动性,确保反应物之间发生足够的反应;但过量的NaOH会显著降低整个反应的经济性,增加回收NaOH的难度。

为了考查碱渣比对浸出率的影响,实验中选择了NaOH:TBBFS=1:1、2:1、3:1(质量比)。其他实验条件为:NaOH:NaF=3:1(摩尔比),含钛高炉渣的起始粒度范围为45~75mm,熔盐反应温度为450℃。

具体的实验结果如图7所示。由图7可知,在碱渣比NaOH:TBBFS为3:1的条件下钛的浸出率高于NaOH:TBBFS为2:1和1:1的浸出率,说明碱质量的增加有利于钛的浸出。同时,由图7同样可以看出,随反应时间的增加钛的浸出率受碱渣比的影响规律一致,均为随时间的增加钛的浸出率不断提高,在反应3 h以后增加缓慢,因此最佳的反应时间应该是3 h,钛的浸出率可达94%以上。

2.4.2 熔盐反应温度对浸出率的影响 实验中选择了不同的反应温度,分别为425℃、450℃、475℃和500℃,考察熔盐反应温度对钛的浸出率的影响。其他实验条件为,NaOH:TBBFS=3:1(质量比), NaOH:NaF=3:1(摩尔比),含钛高炉渣的起始粒度范围为45~75mm。

具体实验结果如图8所示。由图8可见,钛的浸出率随反应温度的增加而增加,特别是在反应时间小于3 h的初始阶段清楚地显示出温度依赖性。这是由于反应温度增加可以提高熔盐体系中含钛高炉渣成分与NaOH间的化学反应速率常数,促进反应的进行,提高钛的浸出率。此外,反应温度增加降低了系统的黏度,有利于反应物产物层之间的扩散,同样可以提高钛的浸出率。

2.5 高纯纳米TiO2的制备

2.5.1 水洗料成分分析 将煅烧好的原料研磨后水洗,所得物料主要成分见表2。由表2可知,含钛高炉渣水洗料各组分含量与含钛高炉渣各组分含量相比,CaO和TiO2含量升高,Al2O3和SiO2含量明显下降。这说明含钛高炉渣经过水洗后Al2O3和SiO2等可溶性的物质溶解于水中,导致其在水洗料中含量下降;而CaO和TiO2不溶于水,经多次水洗仍保留在滤渣中,同时由于可溶性物质的去除导致渣的质量减少,因此水洗料中CaO和TiO2含量升高。

表2 含钛高炉渣水洗料主要成分Table 2 Chemical composition of solid products after wash/%(mass)

2.5.2 pH对TiO2产品纯度的影响 将水洗料与200 ml水混合,加入适量的还原剂Na2SO3,用H2SO4调节pH,在50℃酸解3 h后过滤,得含钛滤液。将滤液在100℃油浴中充分搅拌水解4 h,反应结束后将钛液过滤,产物偏钛酸充分洗涤后在700℃煅烧2 h。

结果如图9所示。从图9可以看出,在硫酸体系中,随水解pH的升高TiO2纯度从98.5%降低到96%,较合适的pH为0.1~0.2。

2.5.3 水解温度对TiO2纯度的影响 将水洗料与200 ml水混合,加入适量的还原剂Na2SO4,用H2SO4调节pH至0.2,在50℃酸解3 h后过滤,得含钛滤液。将滤液在不同温度油浴中充分搅拌水解一定时间,反应结束后将滤液过滤,产物偏钛酸充分洗涤后在700℃煅烧2 h。

结果如图10所示。由图10可以看出,在硫酸体系产品中TiO2含量随水解温度的升高略有降低。但图11表明水解温度对钛的损失率有较大影响,水解后滤液中钛含量均随水解温度的降低而明显升高,即升高水解温度有利于降低钛的损失率。因此,将水解温度确定为100℃,水解时间定为4 h。

2.6 TiO2理化指标

将水解后得到的偏钛酸洗涤合格,加入适量的磷酸、碳酸钾,搅拌均匀后过滤,将滤饼置于马弗炉中,在920℃锻烧2 h,得到的产品进行理化性能检测,结果如图12~图14所示。图12的分析结果表明本实验所获得的TiO2为金红石型,从图13、图14可以看出样品的平均粒度约为100 nm,粒子球形度较好,粒度大小均匀。

3 结 论

(1)通过对熔盐体系的热力学分析,高炉钛渣在氢氧化钠熔盐中反应生成钛酸钠在热力学上是可行的。

(2)研究了碱渣比及熔盐反应温度对浸出率的影响,最佳的碱渣比为3:1,最佳熔盐反应温度为500℃,最佳反应时间为3 h,在此条件下钛元素的浸出率为99.8%以上。

(3)研究了pH及水解温度对TiO2纯度的影响,得出较佳的pH范围为0.1~0.2,最佳水解温度为100℃,水解所得TiO2纯度为98.5%。

(4)产品的理化分析结果表明,所得产品为金红石型纳米TiO2,平均粒度约为100 nm,粒子球形度较好,粒度大小均匀。

References

[1] KadamA N, Dhabbe R S, Kokate M R, Gaikwad Y B, Garadkar K M. Preparation of N doped TiO2microwave-assisted method and its photocatalytic activity for degradation of malathion [J]., 2014,133(10):669-676

[2] Mohammadi Somaieh, Harvey Adam, Boodhoo Kamelia V K. Synthesis of TiO2nanoparticles in a spinning discreactor [J]., 2014, 258: 171-184

[3] Yu Ren, Liu Zheng, Pourpoint Frederique, Armstrong A Robert, Grey Clare P, Bruce Peter G. Nanoparticulate TiO2(B): an anode for lithium-ion batteries [J]., 2012, 51(9): 2164-2167

[4] Feng Xinjian, Zhu Kai, Frank Arthur J, Grimes Craig A, Mallouk Thomas E. Rapid charge transport in dye-sensitized solar cells made from vertically aligned single-crystal rutile TiO2nanowires [J]., 2012, 51(11): 2727-2730

[5] Wang Sijia(王思佳), Zhang Yue(张悦), Xue Xiangxin(薛向欣),Yang He(杨合). Recovery of titanium from titanium-beating blast furnace slag by ammonium sulfate melting method [J].(化工学报), 2012, 63(3): 991-995

[6] Lei Xuefei, Xue Xiangxin, Yang He. Preparation of UV-visible light responsive photocatalyst from titania- bearing blast furnace slag modified with (NH4)2SO4[J]., 2012, 22: 1771-1777

[7] Li Dongxu, Chen Lin, Xu Zhongzi, Luo Zhimin. A blended cement containing blast furnace slag and phosphorous slag [J].2002, 17(2): 62-65

[8] Azizul Islam U Johnson Alengaram, Mohd Zamin Jumaat, Iftekhair Ibnul Bashar. The development of compressive strength of ground granulated blast furnace slag-palm oil fuel ash-fly ash based geopolymer mortar [J]., 2014,56:833-841

[9] Asmatulaev B A, Asmatulaev R B, Abdrasulova A S, Levintov B L, Vitushchenko M F, Stolyarskiiv O A. Using blast-furnace slag in road construction [J]., 2007, 37(8): 722-725

[10] Sun Xiwen(孙希文), Zhang Jiantao(张建涛), Yang Zhiyuan(杨志远), You Tiancai(游天才), Liu Yun(刘云). Development of high titanium type building slag brick [J].(新型建筑材料), 2003(3):5-7

[11] Wang Mingyu, Li Liaosha, Zhang Li, Zhang Linnan, Tu Ganfeng, Sui Zhitong. Effect of oxidization on enrichment behavior of TiO2in titanium-bearing slag [J]., 2006, 25(2):106-110

[12] Zhang L, Zhang L N, Wang M Y, Lou T P, Sui Z T, Jang J S. Effect of perovskite phase precipitation on viscosity of Ti-bearing blast furnace slag under the dynamic oxidation condition [J].-, 2006, 352(2):123-129

[13] Zhang Wu, Zhang Li, Zhang Juhua, Feng Naixiang. Crystallization and coarsening kinetics of rutile phase in modified Ti-bearing blast furnace slag [J]., 2012, 51: 12294-12298

[14] Wang Minyu, He Yuehui, Wang Xuewen, Lou Taiping, Sui Zhitong. Kinetics of non-isothermal precipitation process of perovskite phase in oxidized Ti-bearing blast furnace slag [J]., 2007, 17:584-588

[15] Zhang Wu, Zhang Li, Feng Naixiang. Effect of oxidation on phase transformation in Ti-bearing blast furnace slag [J]., 2013, 641-642: 363-366

[16] Xiong Yao(熊瑶), Li Chun(李春), Liang Bin(梁斌), Xie Jun(谢军). Leaching behavior of air cooled Ti-bearing blast-furnace slag in hydrochloric acid [J].(中国有色金属学报), 2008, 18(3):557-563

[17] Xiong Yao(熊瑶), Li Chun(李春), Liang Bin(梁斌). Extraction and separation of titanium from air-cooled Ti-bearing blast furnace slag [J].(过程工程学报), 2008, 8(6): 1092-1097

[18] Sui Lili, Zhai Yuchun. Reaction kinetics of roasting high-titanium slag with concentrated sulfuric acid [J]., 2014, 24: 848-853

[19] Liu Xiaohua, Gai Guosheng, Yang Yufen, Sui Zhitong, Li Li, Fu Jianxia. Kinetics of the leaching of TiO2from Ti-bearing blast furnace slag [J]., 2008, 18: 275-278

[20] Yu Honghao(于洪浩), He Yan(贺燕), Xue Xiangxin(薛向欣), Wang Yulian(王余莲). Decomposition kinetics of iron ore tailings by NaOH-NaNO3molten salt method [J].(中国有色金属学报), 2011, 21(11): 2958-2963

[21] Yu Honghao(于洪浩), He Yan(贺燕), Xue Xiangxin(薛向欣), Huang Dawei(黄大威). Preparation of high purity precipitated silica from iron ore tailings by a molten salt method [J].(化工学报), 2009, 60(8):2124-2129

[22] Xue Tianyan, Wang Lina, Qi Tao, Chu Jinglong, Qu Jingkui, Liu Changhou. Decomposition kineties of titanium slag in sodium hydroxide system [J]., 2009, 95: 22-27

Preparation of nano TiO2from Ti-bearing blast furnace slag by molten salt method

LI Xin1, YU Honghao1,2,3, ZHANG Houfang1, XUE Xiangxin2,3

(1School of Material Science and Engineering, Shenyang Ligong University, Shenyang 110159, Liaoning, China;2School of Material and Metallurgy, Northeastern University, Shenyang 110819, Liaoning, China;3Liaoning Key Laboratory for Recycling of Metallurgical Resources, Shenyang 110819, Liaoning, China)

A novel process was proposed for preparing titanium dioxide by decomposition of titanium-bearing blast furnace slag (TBBFS) in molten NaOH-NaF system.Thermodynamic analysis was conducted on the molten salt decomposition of TBBFS. The effects of mass ratio of alkali and slag, reaction time and reaction temperature on titanium extraction and the effects of pH and hydrolysis temperature on purity of titanium dioxide were discussed. The reaction of sodium titanate from TBBFS with sodium hydroxide was feasible thermodynamically. When optimum mass ratio of alkali and slag was 3:1, reactiontemperature was 500℃, and reaction time was 3 h, titanium extraction was 99.8%. Optimum pH and hydrolysis temperature were 0.1—0.2 and 100℃ respectively. Analysis results indicated good sphericity and dispersibility of TiO2particles with diameter about 100 nm.

Ti-bearing blast furnace slag; molten salt; TiO2; leaching; nanoparticles; thermodynamics

2014-07-09.

Prof. YU Honghao, honghaoyu@hotmail.com

10.11949/j.issn.0438-1157.20141029

TQ 110.2

A

0438—1157(2015)02—0827—07

国家自然科学基金项目(51304139,U1360204);辽宁省教育厅项目(L2013089)。

2014-07-09收到初稿,2014-10-26收到修改稿。

联系人:于洪浩。第一作者:李鑫(1980—),女,博士,讲师。

supported by the National Natural Science Foundation of China (51304139, U1360204) and Liaoning Province Education Administration (L2013089).