7475-T7351铝合金厚板的断裂韧性

2015-09-24陈军段雨露彭小燕曹晓武徐国富尹志民

陈军,段雨露,彭小燕,曹晓武,徐国富, 3,尹志民, 3

7475-T7351铝合金厚板的断裂韧性

陈军1, 2,段雨露2,彭小燕2,曹晓武2,徐国富2, 3,尹志民2, 3

(1. 中南大学 粉末冶金研究院,湖南 长沙,410083;2. 中南大学 材料科学与工程学院,湖南 长沙,410083;3. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

以25 mm厚7475−T7351铝合金板材为对象,研究板材的断裂韧性及其各向异性,借助光学金相显微镜(OM)、扫描电镜(SEM)的观察及分析探讨该板材组织与断裂韧性的关系。研究结果表明:7475−T7351铝合金板材具有良好的断裂韧性,但存在一定的各向异性,−向的断裂韧性值IC=43.80MPa·m1/2,较−向的IC=36.31 MPa·m1/2高约20%;在−向断口上以穿晶韧窝为主,而在−向断口上沿晶断裂比例增加;韧窝中大都可以观察到含杂质Fe元素的粗大硬脆第2相粒子;板材中扁平状晶粒及粗大硬脆第2相的分布是造成其断裂韧性各向异性的原因。

7475铝合金厚板;T7351;断裂韧性;晶粒组织;含Fe杂质相

7000系铝合金由于强度高、密度小而被广泛用作飞机的结构材料。在实际服役过程中,这些铝合金材料有时会在远低于屈服强度的条件下突然发生断裂,对飞机的安全性构成严重威胁。在这些材料中通常会存在一些裂纹和缺陷,因此,在飞机的损伤容限设计中,材料的断裂韧性是一个关键指标。飞机的某些主要构件不仅要求材料具有较高强度,而且要具有较高韧性。为满足这些需求,人们开发了7475铝合金。7475铝合金是在7075铝合金基础上研制开发的高纯度超高强Al-Zn-Mg-Cu合金。与7075铝合金相比,7475铝合金主要减少了Fe和Si杂质的含量,在保持高强度、低密度基础上提高了抗应力腐蚀性能尤其是断裂韧性[1−4],因而在美国的F-15和F-16等飞机上获得应用。国外对7475铝合金断裂性能进行了研究[5−7]。国内对7475铝合金的研究主要集中在固溶和时效等热处理制度对合金组织与性能的影响方面[8−10],而对断裂韧性研究较少[11−14]。为此,本文作者研究25 mm厚7475-T7351铝合金板材纵向和横向的断裂韧性,并结合微观组织分析结果探讨组织与断裂韧性之间的关系。

1 实验方法

1.1 材料及成分

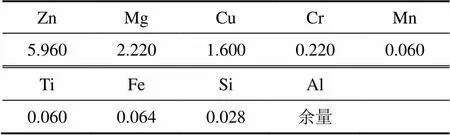

采用25 mm厚的7475-T7351铝合金板材,其化学成分见表1。该合金的Fe和Si杂质元素质量分数很低,为获得高断裂韧性奠定了成分基础。

表1 7475合金板材的化学成分(质量分数)

1.2 断裂韧性测试

试样按检测标准HB 5142—96取材并加工成紧凑拉伸试样,如图1所示。纵向和横向样品各取5个试样,在MTS810−100 kN型试验机上进行试验。实验前先参照7475铝合金板材纵向和横向的屈服强度选取载荷,预制2 mm疲劳裂纹,依据HB 5142—96标准进行断裂韧性试验。

(a) 轧向;(b) 横向

试样厚度为,宽度为。实验通过引伸计测定断口处裂纹长度,外加载荷为Q,通过下式计算得到平面应变断裂韧性IC的条件值Q:

1.3 微观组织及断口分析

取板面、纵截面、横截面3个方位的样品,在卧式金相显微镜Nephot−2上观察金相组织。在Sirion 200场发射扫描电镜上对样品的断口进行观察和分析,通过能谱(EDX)分析断口韧窝内的粒子,对典型视场进行照相。透射电镜组织观察采用双喷薄片样,在 Tecnai G220ST型透射电镜上进行,主要观察合金板材中亚晶粒形态、晶粒内部及晶界上析出粒子粒径、形貌和分布。

2 实验结果及分析

2.1 板材的金相组织

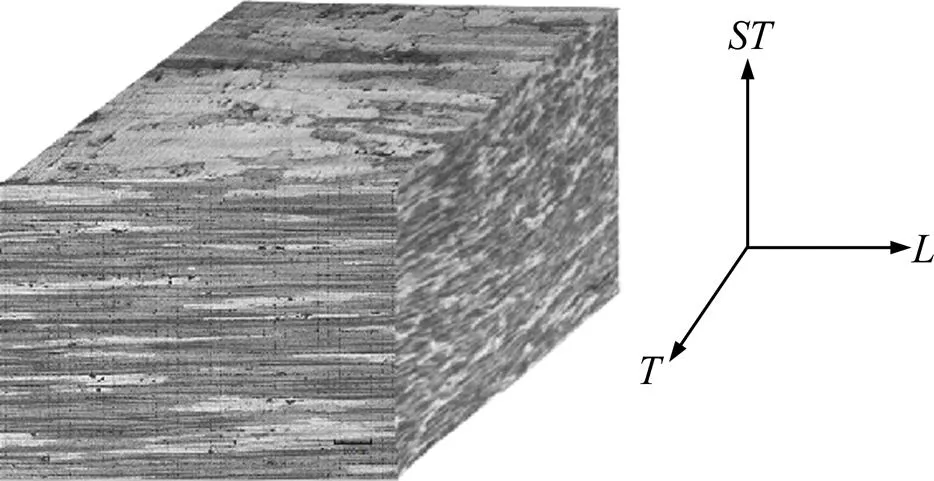

图2所示为25 mm厚7475-T7351铝合金板材的三维金相显微组织照片。从图2可以看出:板材中晶粒组织沿轧制方向被拉长成纤维状,板面晶粒既沿轧制方向被轧长,又沿横向略被轧宽,在横截面上可以看到扁状的晶粒断面;还可观察到很多黑色的第2相,大都沿着轧制方向呈链状分布。

L—长向;T—长横向;ST—短横向

2.2 断裂韧性测试结果

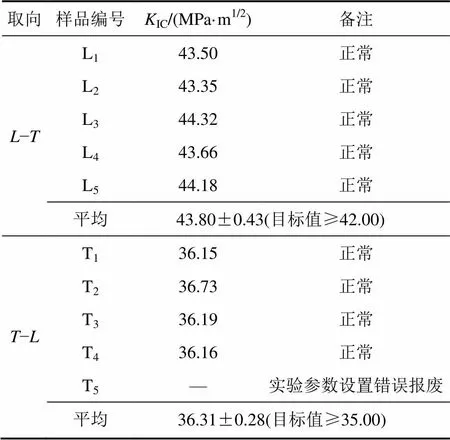

表2所示为7475铝合金板材的断裂韧性测试结果。从表2可以看出:板材−向和−向试样断裂韧性的最大值和最小值相对误差都在2%以内,说明板材组织和性能的均匀性较好;板材−向断裂韧性值为43.80 MPa·m1/2,高于目标值42 MPa·m1/2;板材−向的断裂韧性值为36.31 MPa·m1/2,高于目标值35 MPa·m1/2;板材如此高的断裂韧性与其低的Fe和Si杂质元素质量分数有关系。此外,板材−向的断裂韧性值比−向的断裂韧性值高约20%,即板材的断裂韧性存在各向异性。

表2 7475合金板材断裂韧性KIC测试结果

2.3 断裂韧性断口特征

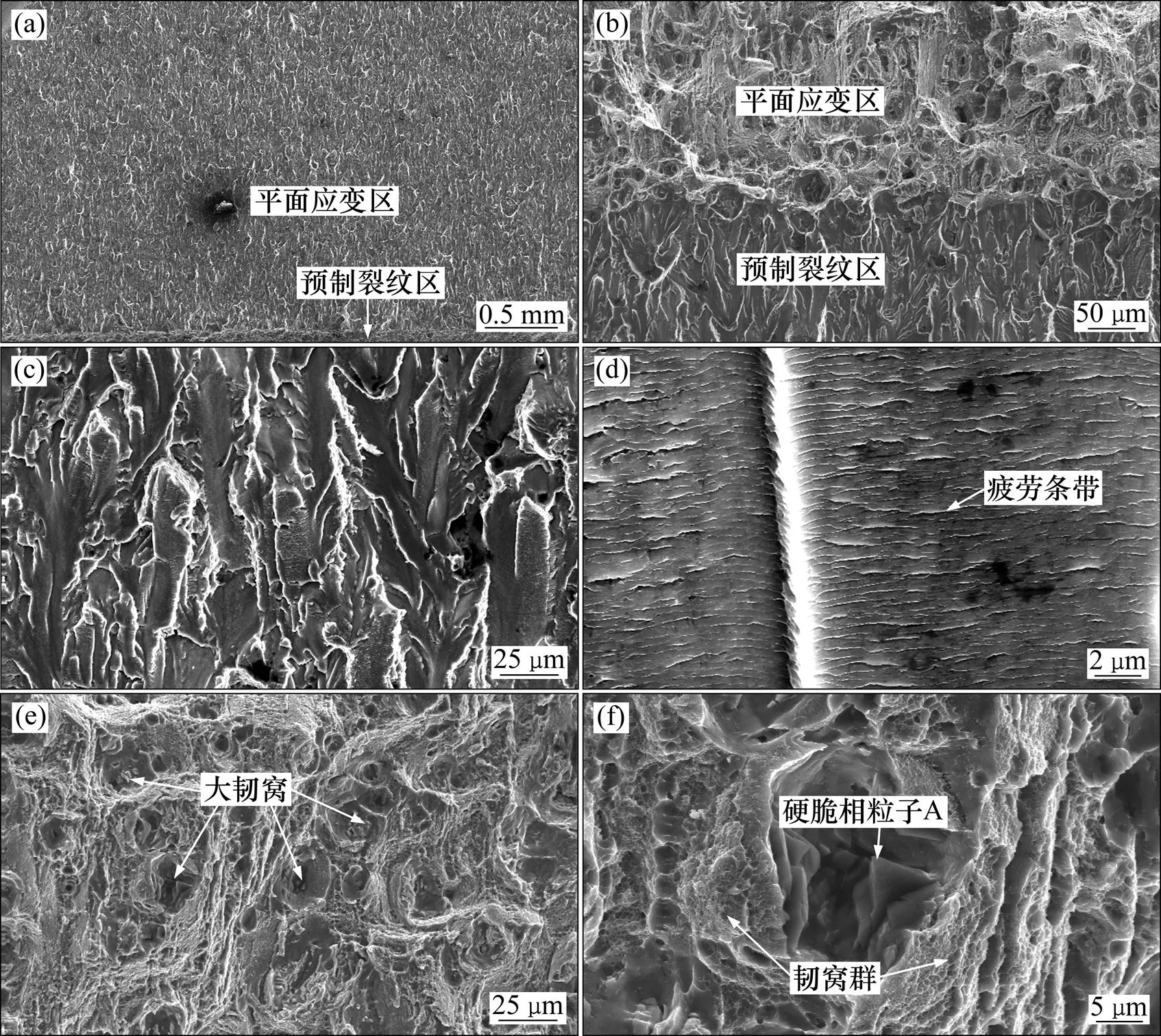

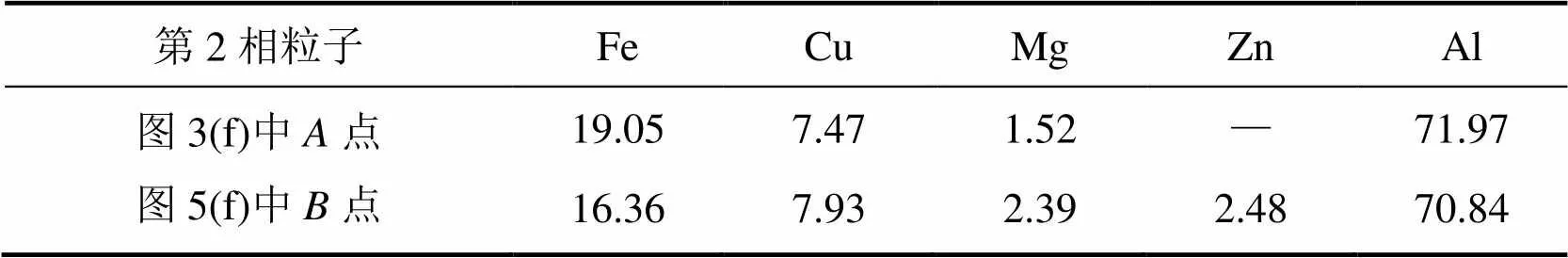

一般在断裂韧性测试试样的断口上常可观察到不同的区域即预制裂纹区、平面应变区、平面应力区和快速断裂区[15],因此,采用扫描电镜对−向和−向试样断口的预制裂纹区和平面应变区及其过渡区域进行观察,以分析其断裂机理和断裂韧性的各向异性。板材−向和−向断裂韧性样品断口形貌的扫描电镜照片分别见图3~5。由图3可知:在低倍下,板材−向试样的断口上可观察到预制裂纹区和平面应变区(图3(a)和3(b));在预制裂纹区,断口特征为疲劳条带和撕裂棱(图3(c)和3(d));在平面应变区,断口特征为明显的韧窝(图3(e)和3(f))。从断口组织形态分析,板材组织明显呈现韧性断裂特征即韧窝组织。从图3(e)可看到大量的大而深的穿晶韧窝,韧窝直径在20 μm左右,分布没有规律。韧窝中可观察到已经破碎的硬脆相粒子,如图3(f)所示。从硬脆相粒子的能谱分析结果图4和表3可知:硬脆相粒子中主要含有Al,Fe和Cu元素,还有少量的Mg元素,应为Al-Zn-Mg-Cu合金中典型的初生相Al7Cu2Fe相,对合金的韧性有不利影响。从图3(f)还可看出在这些含硬脆相粒子韧窝周围存在群状分布的小韧窝,这与晶内弥散分布的Al12MgCr粒子有关。显微孔洞引起的穿晶断裂将导致塑性变形能耗散,因此,在断口上显微孔洞所占的比例越大,断裂韧性值越高[16]。而硬脆相粒子和基体的剥落或断裂所耗散的塑性变形能很小,因此,断口上的硬脆相粒子越多,断裂韧性值越小。可见,降低Fe和Si杂质元素质量分数,减少硬脆相粒子数量有利于提高断裂韧性[17]。

(a) 断口整体形貌;(b) 预制裂纹区和平面应变区的过渡区;(c) 预制裂纹区的疲劳条带(低倍);(d) 预制裂纹区的疲劳条带(高倍);(e) 平面应变区韧窝(低倍);(f) 韧窝中的第2相

图4 图3(f)韧窝中第2相能谱分析结果

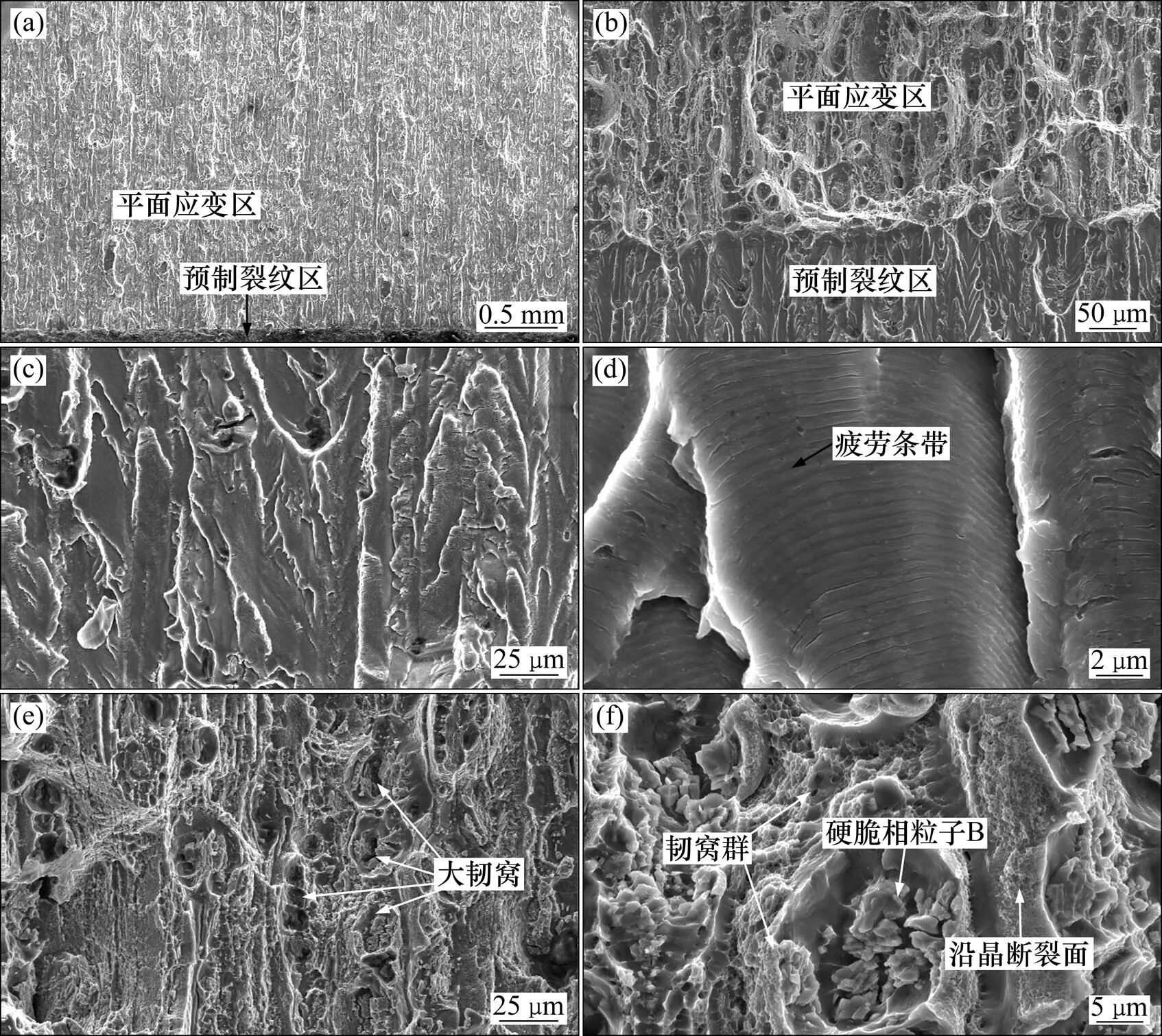

表3 第2相粒子能谱分析的典型结果(质量分数)

对比图3(a)和图5(a)可知:板材−向试样的断口上观察到的平面应变区和−向的平面应变区有所差别:在低倍下−向试样的平面应变区呈纤维状,而−向试样略呈均匀的蜂窝状;在预制裂纹区,−向断口特征为明显的疲劳条带和撕裂棱(图5(c)和(d)),但与−向的相比,撕裂棱似乎要少且低,而且撕裂棱所包围的疲劳条带的长度更长。在−向试样的平面应变区,可以观察到大量呈规律分布的大韧窝,趋向形成韧窝带,沿着轧制方向聚集,直径平均为20 μm左右,如图5(e)所示。这应与轧制变形后板材中的粗大第2相粒子的分布有关系。另外,在L−T平面上,断口上可观察到很多呈平行分布的沿晶裂纹,在低倍下观察断口呈现纤维状(图5(a))。T−L向中大韧窝中的硬脆相粒子同样呈破碎状,显然,在变形过程中发生了破裂并与基体剥离,能谱分析表明这些粒子也是Al7Cu2Fe相(表3)。大韧窝之间也可观察到小韧窝群,但比L−T向的数量要少,而沿晶裂纹的数量明显增加。

(a) 断口整体形貌; (b) 预制裂纹区和平面应变区的过渡区;预制裂纹区的疲劳条带:(c) 低倍,(d) 高倍;平面应变区韧窝:(e) 低倍,(f)韧窝中的第2相

3 讨论

7475-T7351铝合金板材具有很高的断裂韧性值,不仅与其低的Fe和Si质量分数有关,还与微观组织有关。从该合金的化学成分可知(表1):杂质元素Fe质量分数很低,只有0.064%,Si的质量分数只有0.028%,大大减少了合金中粗大的Fe和Si金属间化合物数量。在板材断口上观察到的粗大金属间化合物主要为含Fe和Cu的Al7Cu2Fe相。Al7Cu2Fe相与铝基体的结合界面很脆弱,且在变形过程中容易发生破碎,因此,在断口上观察到的都是破碎状的Al7Cu2Fe相粒子(见图3和图5)。在断裂韧性测试过程中,这些粗大第2相粒子通过本身发生开裂或导致界面的开裂参与到断裂过程中,促使裂纹产生,加速板材的断裂,降低断裂韧性。

板材的断裂韧性也与基体中的弥散粒子和沉淀强化相的状态有重要关系。根据组织观察结果(见图2),含Cr的亚微米弥散粒子能提高断裂韧性。其原因为:1) 含Cr弥散粒子尺寸在100 nm左右,在变形时位错只能绕过这些粒子,这就减少了平面滑移的产生[18],防止位错在晶界堆积而导致应力和应变集中,从而使基体内的变形更加均匀,减少沿晶开裂的产生,提高断裂韧性值;2) 含Cr弥散粒子抑制再结晶,保留纤维组织。发生再结晶增加了板材的大角度晶界,促使低能的沿晶开裂产生;而纤维组织中包含大量细小的亚晶粒,促使高能的穿晶断裂产生[19−20]。因此,弥散粒子的存在能提高合金的断裂韧性值。此外,基体中的沉淀强化相的状态对韧性有很大影响。经过T73处理之后,板材的基体沉淀相以较粗大的η′相为主,在变形时,位错绕过这些粒子,在晶粒内分布均匀。T73处理还降低基体和晶界无沉淀析出带之间强度的差异,即提高了晶界处的变形抗力,增加其抵抗断裂的能力。此时,若板材中晶界的第2相较粗大,则晶界抵抗断裂的能力降低,有可能增加沿晶开裂倾向,降低板材的断裂韧性值。但从实测的断裂韧性值(表2)及断口看(图3和图5),其断裂方式以粗大第2相开裂形成韧窝为主。因此,晶界粗大第2相对断裂韧性没有产生明显的不利影响。

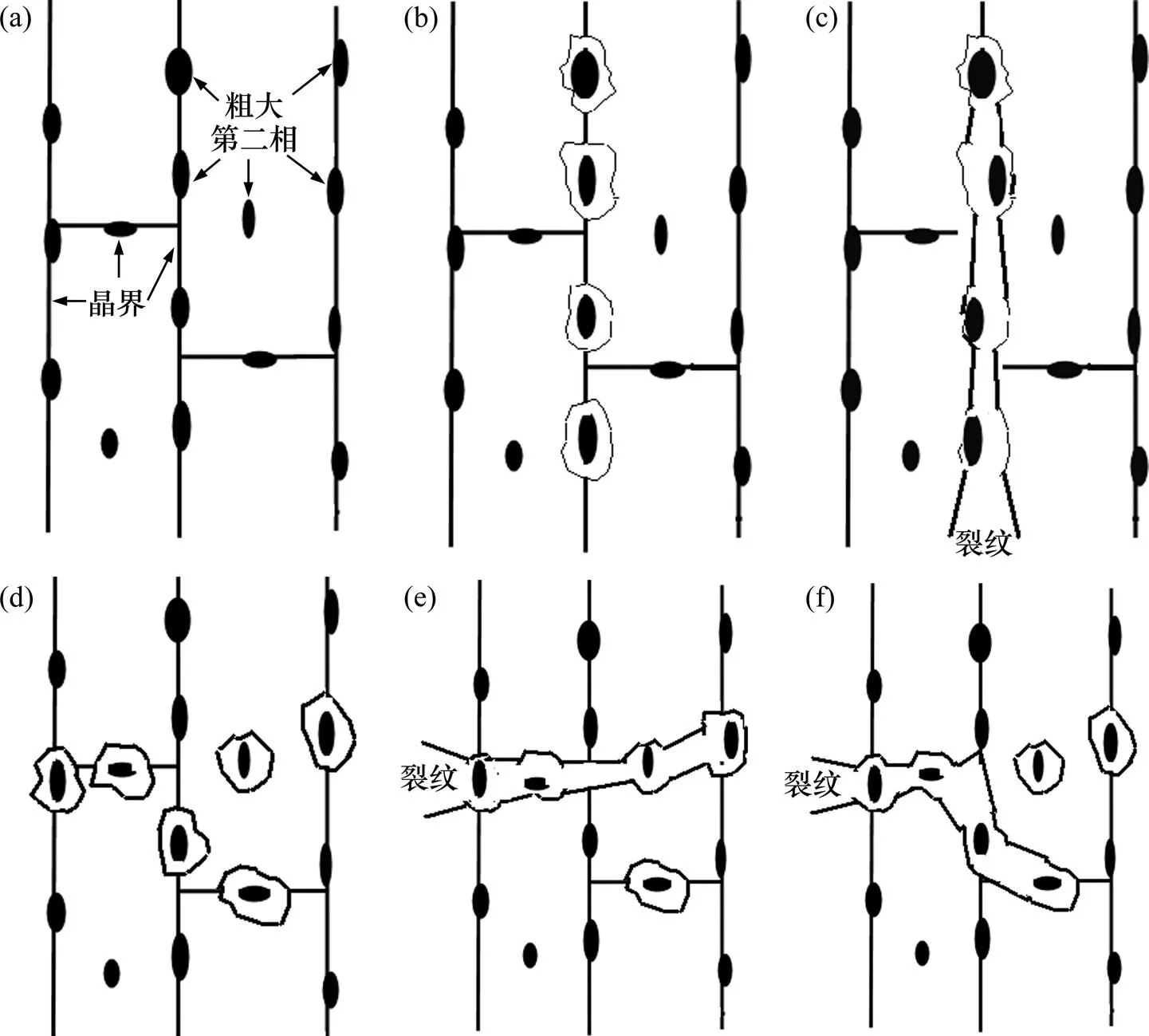

板材的断裂韧性呈现明显的各向异性。就显微组织而言,板材中包含的是扁平状晶粒。由于晶粒沿着轧制方向被拉长,故沿轧制方向的晶界很长。这些晶界大多数位于−平面内,板材经过大压下轧制变形后含杂质元素Fe和Si等的粗大第2相粒子也分布在这些平面内,且主要分布在晶界上,如图6(a)所示。当受到平行于方向的拉应力时,微孔首先在晶界处萌生、聚集并长大(图6(b)),导致沿晶裂纹形成,并在向应力的作用下沿着晶界扩展,产生沿晶断裂(图6(c))。当然,在−平面内若晶粒内部也有粗大第2相粒子时,则在一定条件下也可导致微孔的萌生、聚集和长大,产生穿晶断裂。而对于−方向的试样,由于垂直于方向上面内的晶界较短,且晶界不在1个平面内,而是呈曲折分布(图6(a)),与上述情况有较大差别。虽然在向应力的作用下,微裂纹可在晶界第2相粒子上形核并沿晶扩展(图6(c)),但很容易遇到相邻晶粒的晶内组织而不是晶界(图6(d))。在这种情况下,裂纹要继续扩展,要么改变方向,沿着平行于方向的晶界扩展(图6(f));要么穿过相邻晶粒的内部,而形成穿晶断裂(图6(e))。由于受到方向的拉应力,晶界更易沿着与其垂直的方向扩展,结果就形成了更多的穿晶断裂。穿晶断裂是高能断裂,所需要的能量较沿晶断裂更多,因此,−方向的断裂韧性值要高于−方向的断裂韧性值。

(a) 板材的晶粒组织及粗大第2相分布;(b) 在T向应力作用下粗大第2相周围萌生孔洞;(c) 在T向应力作用下裂纹沿晶扩展;(d) 在L向应力作用下粗大第2相周围的孔洞;(e) 在L向应力作用下穿晶裂纹形成;(f) 在L向应力作用下沿晶裂纹的形成

由2个方向的断口形貌可知(图3和图5):−向的拉伸断口,沿晶开裂现象明显,且呈层状分布,这与纵截面上晶粒形态有关系,如图2所示。在开裂面上有韧窝存在,显然是由晶界上第2相质点所引起。−向的拉伸断口上沿晶裂纹明显减少,可观察到很多穿晶大韧窝。晶粒的内部分布着大量的强化相,在受力时,位错滑移,大都会绕过这些强化相粒子而形成位错环,并在粒子周围堆积。随着变形的进行,应力不断增加,在其与基体的界面上萌生微孔,微孔粗化长大,使相邻的微孔连通起来而形成微裂纹;微裂纹扩展遇到硬脆相粒子周围的微裂纹,将其连接起来,最后断裂,形成图3所示的形貌。

由以上分析可知:正是由于7475-T7351铝合金中板材的晶粒结构和粗大第2相的分布特征导致了板材断裂韧性的各向异性。

4 结论

1) 7475-T7351铝合金板材具有良好的断裂韧性,但存在一定的各向异性,−向的断裂韧性值IC=43.80 MPa·m1/2,较−向的IC=36.31 MPa·m1/2,高了约20%。

2) 在−向上断口以穿晶韧窝为主,而在−向上除穿晶韧窝外还可观察到一些沿晶裂纹。

3) 韧窝中大都可以观察到含杂质Fe元素的粗大硬脆第2相粒子。

4) 板材中扁平状晶粒及粗大硬脆第2相的分布是造成其断裂韧性各向异性的原因。

[1] Wei L L, Pan Q L, Feng L, et al. Effect of aging on corrosion property, electrochemical behavior and microstructure of Al-Zn-Mg-Cu alloy[J]. Materials and Corrosion, 2015, 66(1): 54−60.

[2] Kim C Y, Choi J M, Song J H. Fatigue crack growth and closure behavior under random loadings in 7475-T7351 aluminum alloy[J]. International Journal of Fatigue, 2013, 47: 196−204.

[3] Gao Y K, Wu X R. Experimental investigation and fatigue life prediction for 7475-T7351 aluminum alloy with and without shot peening-induced residual stresses[J]. Acta Materialia, 2011, 59(9): 3737−3747.

[4] 彭小芒, 尹志民, 陈军, 等. 热暴露对7475-T7351铝合金组织与性能的影响[J]. 中国有色金属学报, 2008, 18(10): 1784−1788.

PENG Xiaomang, YIN Zhimin, CHEN Jun, et al. Influences of thermal exposure on properties and microstructures of 7475-T7351 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1784−1788.

[5] Rubaie K S, Lopes E K L, Godefroid L B. Statistical modeling of fatigue crack growth rate in pre-strained 7475-T7351 aluminium alloy[J]. Materials Science and Engineering A, 2008, 486(2): 585−595.

[6] Goloborodko A, Sitdikov O, Kaibyshev R,et al. Effect of pressing temperature on fine-grained structure formation in 7475 aluminum alloy during ECAP[J]. Materials Science and Engineering A, 2004, 381(1/2): 121−128.

[7] Tanaka H, Minoda, T. Mechanical properties of 7475 aluminum alloy sheets with fine subgrain structure by warm rolling [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2187−2196.

[8] 董显娟, 李红英. 7475铝合金大型锻件时效工艺研究[J]. 有色金属加工, 2004, 33(5): 20−23.

DONG Xianjuan, LI Hongying. Study on ageing proceu of 7475 alnuminum alloy large forged piece[J]. Nonferrous Merals Procesing, 2004, 33(5): 20−23.

[9] 段水亮, 刘志义, 段安静. 双级时效对7475铝合金组织与性能的影响[J]. 金属热处理, 2008, 33(8): 112−115.

DUAN Shuiliang, LIU Zhiyi, DUAN Anjing. Effects of two-step ageing on microstructure and properties of 7475 aluminum alloy[J]. Heat Treatment of Metals, 2008, 33(8): 112−115.

[10] 郑祥健, 李浩言, 李勇. 固溶处理对7475铝合金组织和性能的影响[J]. 轻合金加工技术, 2004, 32(8): 45−47.

ZHENG Xiangjian, LI Haoyan, LI Yong. Effects of solution treatment on the microstructure and properties of 7475 aluminium alloy[J]. Light Alloy Fabrication Technology, 2004, 32(8): 45−47.

[11] LI Wenbin, PAN Qinglin, XIAO Yanping, et al. Microstructure and mechanical properties of Al-Zn-Cu-Mg-Sc-Zr alloy after retrogression and re-aging treatments[J]. Journal of Central South University, 2011, 18(1): 279−284.

[12] 李红英, 程勇胜, 郑子樵. 时效制度对7475铝合金挤压件组织与性能的影响[J]. 中南工业大学学报(自然科学版), 2004, 32(4): 390−393.

LI Hongying, CHENG Yongheng, ZHENG Ziqiao. Effects of aging on microstructure and properties of 7475 alloy extrusions[J]. Journal of Central South University of Technology (Natural Science), 2004, 32(4): 390−393.

[13] 甘卫平, 杨志强, 王慧敏. 7475铝合金断裂韧性IC的各向异性[J]. 轻合金加工技术, 2002, 30(3): 43−46.

GAN Weiping, YANG Zhiqiang, WANG Huiming. Anisotropy of plane strain fracture toughnessICof 7475 aluminium alloy[J]. Light Alloy Fabrication Technology, 2002, 30(3): 43−46.

[14] Kassim S, Barroso E K L, Godefroid L B. Fatigue crack growth analysis of pre-strained 7475-T7351 aluminum alloy[J]. International Journal of Fatigue, 2006, 28(8): 934−942.

[15] 李红英, 程勇胜, 郑子樵. 时效制度对7475铝合金挤压件组织与性能的影响[J]. 中南工业大学学报(自然科学版), 2001, 32(4): 390−393.

LI Hongying, CHENG Yongheng, ZHENG Ziqiao. Effects of aging on microstructure and properties of 7475 alloy extrusions[J]. Journal of Central South University of Technology (Natural Science), 2001, 32(4): 390−393.

[16] Deshpaande N U, Gokhale A M, Dener D K. Relationship between fracture toughness, frature path, and microstructure of 7050 aluminum alloy: Part 1. Quantitative characterization[J]. Metallurgical and Materials Transactions A, 1998, 29: 1191−1201.

[17] Toda H, Kobayashi T, Takahashi A. Mechanical analysis of toughness degradation due to premature fracture of coarse inclusions in wrought aluminum alloys[J]. Materials Science and Engineering A, 2000, 280(1): 69−75.

[18] Satoh S, Kanno M. Environmental embrittlement of Al-Zn-Mg-Cu alloys with Cr or Zr[J]. Materials Science Forum, 2003, 426/432: 345−350.

[19] Vasudevan A K, Doherty R D. Grain boundary ductile fracture in precipitation hardened aluminum alloys[J]. Acta Metallurgica, 1987, 35(6): 1193−1219.

[20] Pardoen T, Dumont D, Deschamps A. Grain boundary versus transgranular ductile failure[J]. Journal of the Mechanics and Physics of Solids, 2003, 51(4): 637−665.

Fracture toughness of 7475-T7351 aluminum alloy thick plate

CHEN Jun1, 2, DUAN Yulu2, PENG Xiaoyan2, CAO Xiaowu2, XU Guofu2, 3, YIN Zhimin2, 3

(1. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China;2. School of Materials Science and Engineering, Central South University, Changsha 410083, China;3. Key Laboratory of Nonferrous Materials Science and Engineering of Ministry of Education,Central South University, Changsha 410083, China)

The fracture toughness and its anisotropy of 25 mm 7475-T7451 aluminum alloy thick plate were investigated. The relationship between its microstructure and fracture toughness was explored by means of optical microscopy and scanning electron microscopy. The results show that the fracture toughness is high but anisotropic for the plate, for−orientationIC=43.80 MPa·m1/2, about 20% higher than that of−orientationIC=36.31 MPa·m1/2.The fractography indicates that intragranular dimples are dominant on the fracture surface of−orientation, and the ratio of intergranular fracture increases on−orientation. Coarse and brittle Fe-containing particles can be observed in most dimples. The pancake-shaped grains and distribution of coarse and brittle particles are supposed to be responsible for the anisotropy of fracture toughness.

7475 aluminum alloy thick plate; T7351; fracture toughness; grain structure; Fe-containing phase

TG174.3

A

1672−7207(2015)02−0437−07

2014−08−20;

2014−10−08

国家重点基础研究发展规划(973计划)项目(G2005CB623705)(Project (G2005CB623705) supported by the National Basic Research Development Program of China (973 Program))

徐国富,博士,教授,从事高性能铝合金的研究;E-mail: csuxgf66@csu.edu.cn

10.11817/j.issn.1672-7207.2015.02.009

(编辑 陈灿华)